Perangkat Lunak Simulasi Melebarkan Sayapnya

Saat bergulat dengan masalah yang menjengkelkan seperti kompleksitas produk, bobot ringan, material canggih, dan metode manufaktur baru, insinyur manufaktur saat ini semakin banyak menggunakan simulasi dengan ketelitian tinggi untuk memvisualisasikan solusi untuk tantangan ini. Perangkat lunak simulasi terbaru dapat memberikan petunjuk untuk meningkatkan desain dan kinerja produk dengan paket CAE kelas atas dan perangkat lunak simulasi NC yang membantu menentukan tidak hanya desain terbaik, tetapi juga cara paling efisien untuk mencapainya.

Proses manufaktur baru seperti manufaktur aditif (AM) menghadirkan masalah yang berbeda bagi produsen, dan simulasi dapat menentukan di muka solusi apa yang paling berhasil. Banyak paket perangkat lunak simulasi sekarang menawarkan simulasi khusus aditif yang dapat membantu menjelaskan proses pelapisan yang digunakan untuk membuat produk aditif, sekaligus memvisualisasikan cara membuat proses pemotongan logam subtraktif tradisional menjadi lebih efisien.

Memecahkan Masalah Kompleksitas

Dalam manufaktur terpisah, insinyur pengembangan produk menghadapi tantangan besar, karena apa pun mulai dari mobil hingga pesawat terbang hingga kapal besar dan alat berat berisi jutaan baris kode yang memprogram sistem dengan elektronik yang disesuaikan untuk Industrial Internet of Things (IIoT).

“Tren yang lebih besar yang kami lihat adalah meningkatnya kompleksitas produk,” kata Ravi Shankar, direktur, pemasaran produk simulasi global, Siemens PLM Software (Plano, TX), sambil mencatat peningkatan level elektronik dalam komponen mekanis. “Yang mendorongnya adalah kembaran digital dan rekayasa berbasis model.”

Kendaraan otonom dan drone adalah contoh terbaru dari sistem kompleks yang membutuhkan sistem perangkat lunak simulasi, kata Shankar. “Kami juga melihat fokus pada efisiensi bahan bakar dan emisi otomotif, dengan peningkatan bobot ringan dan penggunaan desain generatif,” tambahnya.

Siemens baru-baru ini memperkenalkan solusi untuk mobil self-driving yang menggabungkan solusi simulasi Simcenter dengan teknologi sensor baru. Pada Hari Inovasi AS Siemens pada bulan Maret di Chicago, perusahaan tersebut meluncurkan sistem tersebut, menggunakan citra sensor virtual Tass PreScan dengan platform Mentor DRS360 yang mengotomatiskan pengembangan algoritme untuk penggabungan dan pemrosesan sensor.

“Tren pertama adalah bahwa model dunia berbasis fisika dan model sensor berbasis fisika dapat dibuat,” kata Martijn Tideman, direktur produk Tass International (Steenovenweg, Belanda), yang diakuisisi tahun lalu oleh Siemens. “Model-model ini membuat informasi sensor buatan dengan ketelitian tinggi yang dapat dihasilkan seolah-olah itu berasal dari kamera, radar, dan LIDAR nyata. Saat Anda memasukkan data buatan ini ke unit pemrosesan dalam mobil, seperti DRS360, Anda dapat mengevaluasi perangkat keras/lunak dalam mobil tanpa berkendara satu mil pun.”

Kunci lainnya adalah memastikan bahwa perangkat lunak simulasi mengemudi otomatis berjalan pada klaster berkinerja tinggi (HPC), kata Tideman.

“Cluster ini dapat menjalankan banyak simulasi secara paralel, yang mempercepat proses evaluasi/validasi virtual. Anda ingin dapat berkendara sejuta mil virtual selama akhir pekan.

“Simulator mengemudi otomatis perlu dihubungkan ke berbagai modul perangkat keras dan perangkat lunak lainnya, misalnya importir peta, untuk secara otomatis menghasilkan jaringan jalan virtual atau alat simulasi dinamika kendaraan untuk memastikan kendaraan merespons tindakan kontrol dengan benar,” jelasnya. . “Antarmuka antar alat simulasi semakin distandarisasi,” seperti dengan FMI/FMU (antarmuka mock-up fungsional/unit mock-up fungsional), tambah Tideman.

Simulasi Mengganggu

Beberapa teknologi pendukung utama mempengaruhi cara simulasi diterapkan di bidang manufaktur. “Meskipun ada banyak perkembangan teknis yang terus berkembang dan meningkat, beberapa berpotensi mengganggu secara mendasar di mana, bagaimana, dan oleh siapa kemampuan simulasi digunakan,” kata Seth A. Hindman, manajer senior, strategi dan manajemen produk, manufaktur, konstruksi dan produksi di Autodesk Inc. (San Rafael, CA).

“Hukum Moore terus berlaku jauh lebih lama dari yang dibayangkan kebanyakan orang. Dengan kemajuan berkelanjutan dalam kekuatan pemrosesan, perangkat keras yang sangat kuat dapat diakses dengan harga yang sangat rendah. Dikombinasikan dengan pengembangan jaringan serat optik yang luas, perusahaan dapat terhubung ke sumber daya komputasi eksternal yang melebihi kecepatan intranet mereka sendiri,” kata Hindman. “Kapasitas ledakan, komputasi elastis, dan HPC [komputasi kinerja tinggi] yang dapat dikonfigurasi memungkinkan perusahaan untuk secara mendasar mengubah cara mereka merekayasa dan memproduksi produk mereka dengan menjalankan analisis yang cukup untuk benar-benar memahami bagaimana kinerja produk mereka di berbagai aplikasi dan lingkungan.”

Produsen juga beralih dari analisis yang bergantung pada mesh, kata Hindman.

“Sifat data desain 3D yang ada di mana-mana terus menekan permintaan akan alat simulasi yang tidak lagi bergantung pada mesh dan yang dapat mengambil manfaat dari keterkaitan dengan data desain asli. Hal ini tidak hanya meningkatkan produktivitas dalam alur kerja umum, tetapi juga memperbesar audiens yang dapat memperoleh manfaat dari kemampuan simulasi. Tekanan alami yang turun adalah untuk menciptakan solusi yang lebih kuat, lebih intuitif, dan keluar dari persyaratan CAE tradisional. Potensi jangka panjangnya adalah hal ini memungkinkan interaksi yang disederhanakan dengan solusi dan otomatisasi tugas berat.”

Perspektif lama dalam CAE untuk membawa simulasi "dimuka" sekarang digantikan oleh gagasan analisis berbasis tujuan, Hindman menambahkan. “Meskipun simulasi di muka sangat kuat, itu masih bergantung pada konvensi tradisional untuk menguji apa yang telah Anda rancang vs. mendorong eksplorasi desain yang memenuhi tujuan yang telah Anda tetapkan,” katanya. Autodesk saat ini memperkenalkan apa yang disebutnya desain generatif ke pasar teknik, tambah Hindman, yang baru saja tersedia di Autodesk Fusion 360 Ultimate.

“Teknologi desain generatif kami memungkinkan desain yang terinspirasi oleh tujuan dibuat oleh sistem, yang memfasilitasi eksplorasi luas ruang desain, memungkinkan pertukaran berbasis wawasan,” kata Hindman. “Tugas utama para insinyur secara historis adalah menciptakan desain yang berfungsi. Dengan desain generatif, setiap hasil berhasil memenuhi persyaratan dasar itu, yang berarti bahwa pengambilan keputusan dan pertukaran ditingkatkan ke tingkat inisiatif bisnis inti.”

Mensimulasikan Proses Aditif

Perkembangan aditif terus menggairahkan industri manufaktur, dan banyak pengembang simulasi baru-baru ini merilis versi khusus aditif baru atau yang disempurnakan dari perangkat lunak simulasi mereka.

Misalnya, pada tanggal 19 April pengembang simulasi Ansys Inc. (Canonsburg, PA) merilis solusi Additive Print dan Additive Suite baru yang memberikan simulasi untuk proses AM logam. Solusi tersebut dikatakan memungkinkan pengguna untuk mencetak bagian logam yang ringan dan kompleks serta menganalisis sifat dan perilaku struktur mikro. Ansys mengatakan ini akan membantu mengurangi biaya AM dengan membatasi batasan desain, mengurangi pemborosan, dan mempersingkat waktu cetak.

Alur kerja simulasi aditif lengkap Ansys memungkinkan pelanggan menguji desain produk mereka secara virtual sebelum mencetak bagian, menurut perusahaan. Perangkat lunak ini menggabungkan simulasi sebelum proses pencetakan, yang memungkinkan para insinyur merancang, menguji, dan memvalidasi kinerja suatu bagian pada tahap desain dan sangat mengurangi biaya percobaan dan kesalahan fisik yang tinggi.

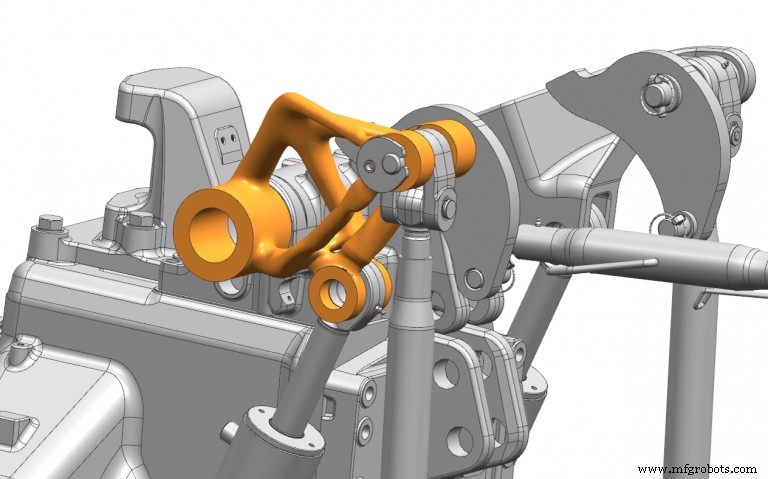

AM adalah pengubah permainan untuk manufaktur, kata Brent Stucker, direktur manufaktur aditif Ansys. “Perangkat medis dapat diproduksi dengan geometri khusus pasien. Persediaan suku cadang untuk banyak komponen akan menjadi masa lalu, karena suku cadang pengganti dapat diproduksi saat dipesan,” kata Stucker. “Produk yang beroperasi di lingkungan ekstrem, seperti di industri minyak dan gas, dapat diproduksi dengan komposisi material hybrid baru [lebih tahan lama]. Kompleksitas geometris yang ditawarkan oleh AM berarti bahwa lusinan komponen dapat diintegrasikan ke dalam satu komponen yang bobotnya lebih ringan dan kinerjanya lebih tinggi.”

Stucker mencatat daripada di AM, desainer dan operator mesin yang biasanya belum menjadi pengguna simulasi rekayasa sekarang harus memahami proses pencetakan yang kompleks.

“Kami melihat bahwa operator mesin menginginkan lebih dari sekadar tebakan terpelajar dalam hal memprediksi apakah suatu suku cadang dapat dibangun dengan sukses,” katanya. “Mereka perlu dengan cepat memahami bagaimana pengaturan mesin tertentu akan menghasilkan distorsi bagian sebelum dan sesudah dilepas dari penyangga, dan apakah distorsi yang berlebihan dapat menyebabkan mekanisme penyebaran bubuk mengenai bagian itu [yang dikenal sebagai blade crash]. Situasinya mirip dengan desainer yang melakukan Design for AM [DfAM]. Mereka ingin tahu apakah bagian yang mereka rancang akan berhasil dicetak, dan jika bisa, properti komponen itu seperti apa.

“Simulasi menempatkan kekuatan untuk memahami proses aditif ke tangan desainer dan operator,” tambahnya. “Itulah sebabnya kami mengembangkan Ansys Additive Print menjadi alat prediksi proses pencetakan yang berdiri sendiri—sehingga non-insinyur dapat menggunakan alat tersebut dalam beberapa hari.”

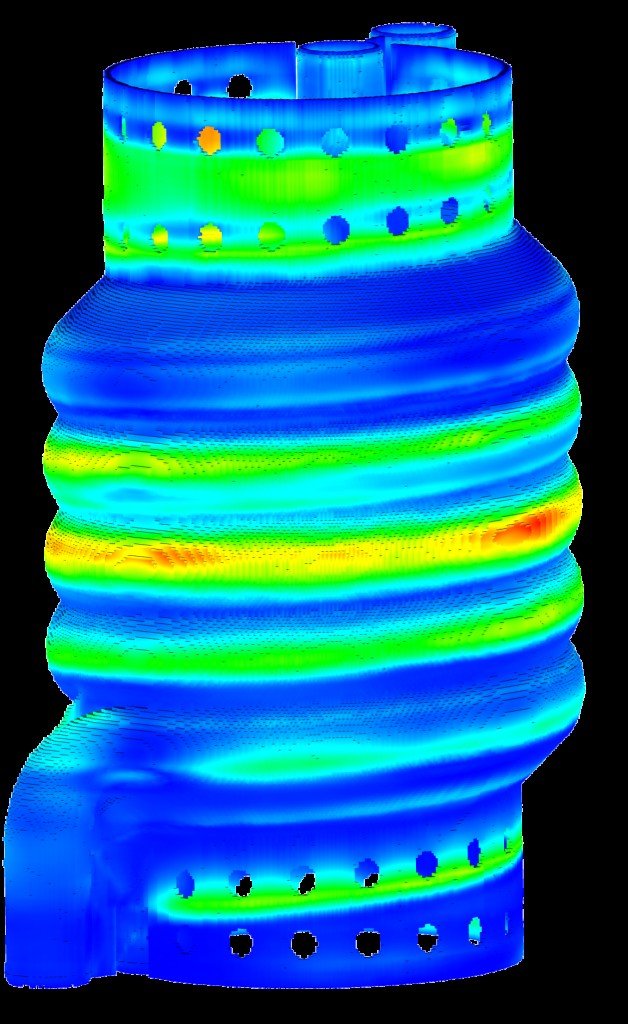

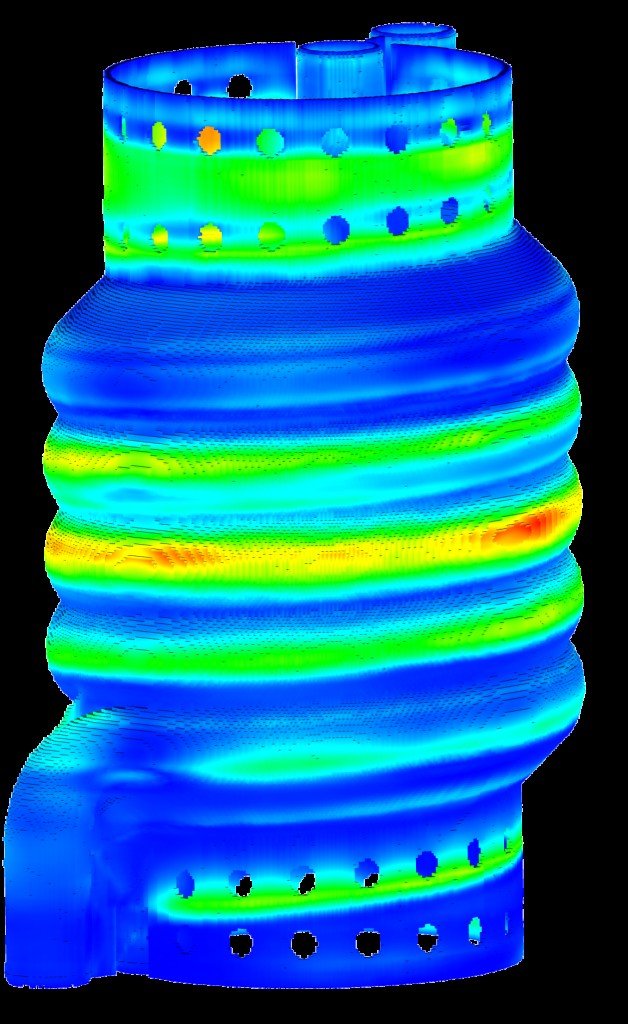

Sementara perangkat lunak simulasi telah berhasil digunakan untuk memastikan bahwa struktur yang dirancang akan bertahan dalam kondisi layanan selama operasi lapangan, itu juga terus-menerus ditantang oleh beban, material, dan fisika yang kompleks, kata Subham Sett, direktur, Inisiatif Strategis Simulia, Dassault Systèmes ( Paris). “Perangkat lunak simulasi sekarang cenderung menyediakan solusi multifisika dan multiskala yang memberikan prediksi untuk setiap aspek untuk mempercepat pertumbuhan industri. Sebagai contoh, dalam industri otomotif, perangkat lunak simulasi digunakan untuk memecahkan masalah multifisika dari dinamika multibody, kebisingan dan getaran, kelayakan tabrakan hingga aliran tidak stabil, serta masalah multiskala dari desain material, penskalaan material multiskala atas dan bawah, dan substruktur. ”

Menambahkan kemampuan untuk memprediksi bentuk yang dihasilkan dari proses AM merupakan salah satu perkembangan baru yang paling menarik dalam simulasi manufaktur, kata Sett. “Dengan mempertimbangkan jalur pemindaian, sifat material, sifat mesin dan laser, kami dapat secara akurat memprediksi deformasi bagian karena panas dan gravitasi saat bagian sedang dicetak,” tambahnya.

Mensimulasikan proses aditif memungkinkan pembuat untuk memprediksi dan mengontrol proses dengan lebih akurat, mencegah kesalahan terjadi dalam proses pembuatan komponen aditif lapis demi lapis.

Shankar dari Siemens mengatakan simulasi dalam proses aditif, yang ditambahkan Siemens dengan modul NX Additive tahun lalu, memungkinkan produsen untuk memprediksi hasil manufaktur.

“Saat Anda membuat lapisan, Anda harus mengetahui banyak hal:Berapa lama waktu yang dibutuhkan untuk menjadi dingin? Apa rongga [ruang atau kantong kosong] di bagian itu? Simulasi dapat membantu mengatasi rongga dan juga tegangan sisa pada produk,” katanya. Simulasi juga akan membantu produsen mengetahui cara menstandardisasi proses dan memahami bagaimana kinerja produk.

Siemens saat ini sedang mengerjakan masalah seperti proses aditif dengan perubahan fase dan bagaimana suku cadang menjadi dingin. Dalam beberapa kasus, HPC digunakan, karena sifat simulasi yang intensif komputasi. “Komputasi sering kali dapat melumpuhkan. Jika Anda mencoba memecahkan model besar, itu [HPC] menarik, ”kata Shankar.

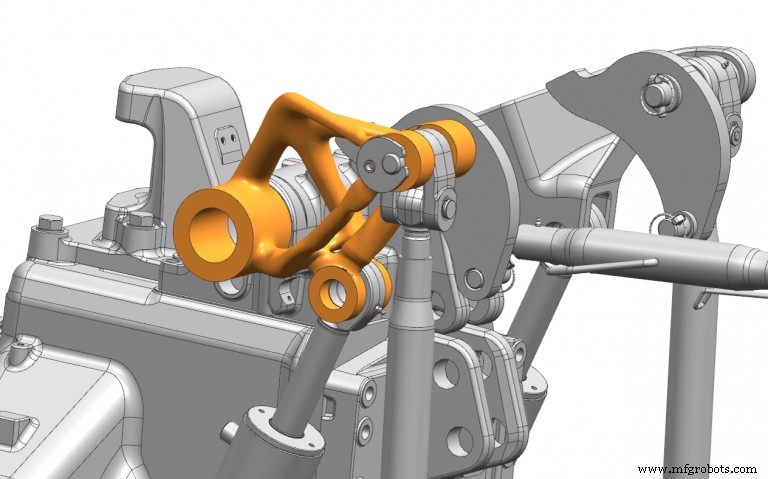

Berkenaan dengan aditif, Autodesk terus memperluas portofolio solusi, kata Hindman. “Penambahan terbaru dalam portofolio Netfabb adalah dimasukkannya kemampuan desain generatif Autodesk. Seperti yang saya sebutkan sebelumnya, desain generatif memungkinkan desain yang terinspirasi oleh tujuan dibuat oleh sistem untuk memfasilitasi eksplorasi luas ruang desain. Unsur utama bagaimana sistem dapat berfungsi sebagai peserta aktif adalah bahwa kami telah mengajarkannya untuk menyadari proses pembuatan aditif, sehingga akan menghasilkan hasil yang dioptimalkan untuk pencetakan 3D.”

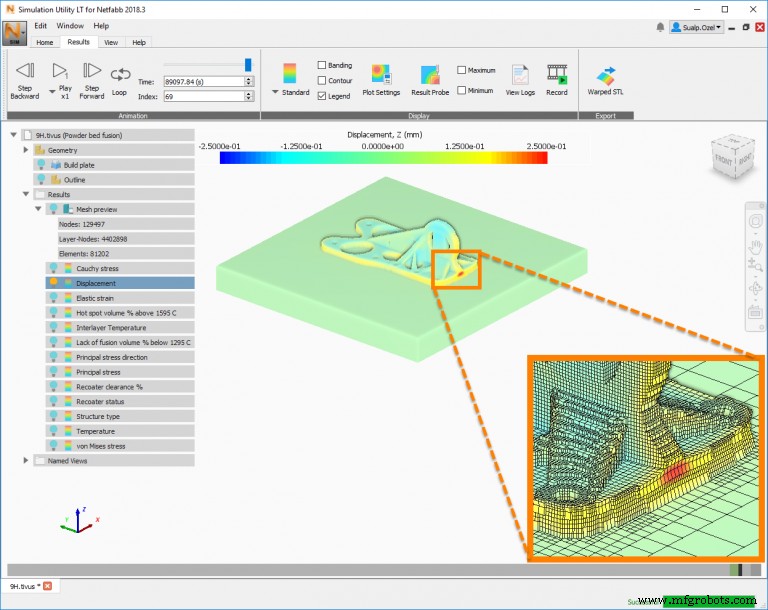

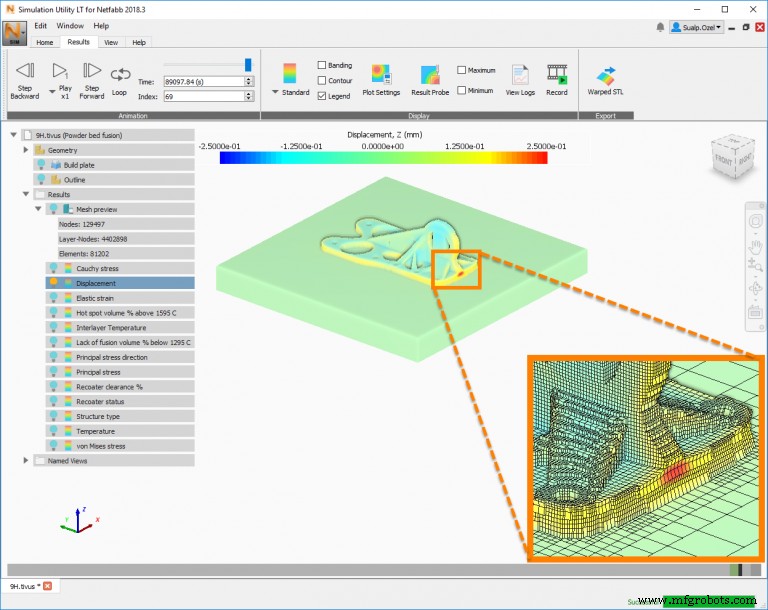

Dengan rilis Netfabb Ultimate bulan Maret, Autodesk memperkenalkan kemampuan simulasi proses terintegrasi selain penawaran Simulasi Lokal Netfabb yang berdiri sendiri. Hindman mengatakan bahwa kedua versi Netfabb sekarang mencakup:prediksi efek yang ditingkatkan seperti bubuk yang terperangkap, titik panas/panas dan kurangnya fusi; emulasi proses tambahan seperti penghilangan bagian EDM dan dampak perlakuan panas; peningkatan kinerja dalam layanan komputasi elastis opsional Autodesk; pengenalan kemampuan analisis proses ke Netfabb Ultimate; dan kemampuan yang disederhanakan untuk menukar bentuk bagian terkompensasi yang digerakkan oleh simulasi untuk geometri asli.

Autodesk juga meluncurkan dukungan untuk proses deposisi energi langsung (DED) dalam kemitraan dengan portofolio Netfabb dan PowerMill (PowerMill Ultimate) perusahaan untuk meningkatkan keahlian dalam kontrol robot multisumbu.

“Ini menambah kemampuan lain untuk memprediksi potensi deformasi dan kegagalan yang sangat besar selama pembuatan deposisi tingkat tinggi,” kata Hindman. “Ketika perusahaan merangkul manufaktur aditif logam, ada bahaya umum yang harus mereka hadapi dan atasi.” Dia menambahkan bahwa tantangan paling umum dalam mengoperasikan printer fusi serbuk serbuk logam adalah:deformasi bagian, lengkungan (bagian yang dicetak tidak dapat diterima dan dapat merusak pelapis ulang); kegagalan/fraktur akibat stres termal (bagian pecah selama pencetakan dan dapat merusak pelapis ulang); kegagalan penopang (begitu banyak tekanan yang terbentuk di bagian sehingga memutus sambungan antara pelat bangunan dan bagian, membuat bagian tidak dapat diterima dan mungkin memungkinkan recoater bertabrakan dengan bagian); dan berbagai sifat material (komponen memiliki cacat yang terlihat atau tidak berfungsi seperti yang diharapkan).

Memvisualisasikan Proses NC

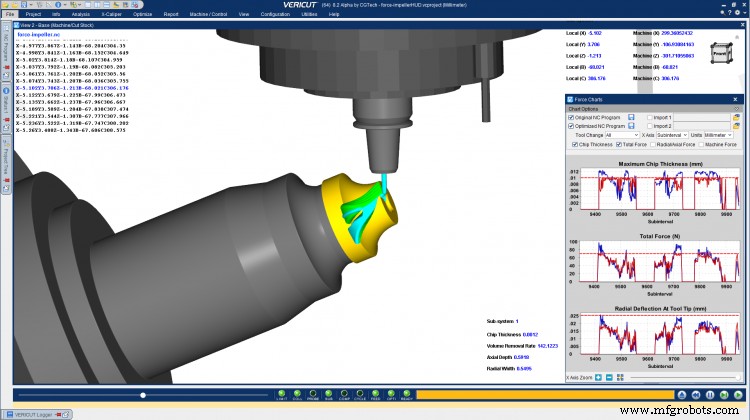

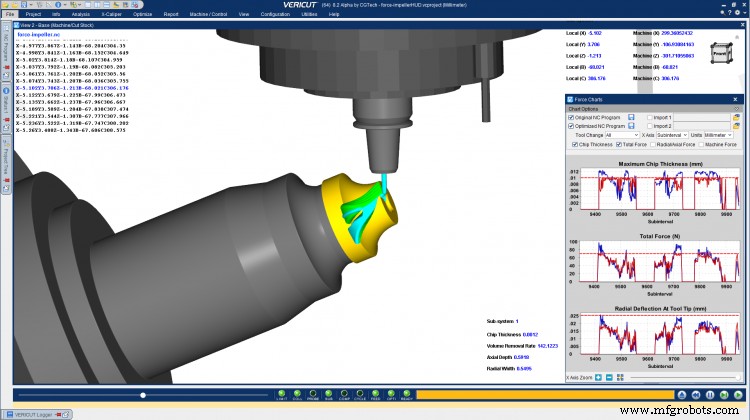

Untuk proses simulasi dan verifikasi NC, AM tetap menjadi area pengembangan utama dengan pengembang sistem seperti perangkat lunak simulasi Vericut NC dari CGTech (Irvine, CA), yang baru-baru ini menambahkan modul Vericut Additive. “Manufaktur Aditif terus menjadi salah satu tren terpanas di bidang manufaktur, jadi perangkat lunak simulasi berusaha untuk mengikutinya,” kata Gene Granata, manajer produk CGTech Vericut.

“Menggunakan perangkat lunak simulasi yang mampu mensimulasikan kode NC yang sama yang akan menggerakkan mesin adalah cara terbaik untuk melindungi peralatan CNC dan membuat suku cadang berkualitas saat pertama kali keluar di toko.”

Dalam komposit, dua tren terbaru yang menonjol adalah fokus pada tampilan grafis dan representasi benda kerja secara akurat, kata Granata. “Meskipun meningkatkan grafik mungkin tampak seperti perbaikan kosmetik, ada manfaat rekayasa nyata dari memprediksi dan memvisualisasikan bentuk jaring komposit secara akurat. Pabrikan mulai lebih mengandalkan perangkat lunak untuk memprediksi bentuk dan kualitas akhir bagian,” katanya. “Dengan tampilan resolusi tinggi dari benda kerja yang telah selesai, para insinyur dapat mulai menginterogasi fitur yang paling penting bagi mereka dengan ketelitian yang lebih besar.”

Perangkat lunak simulasi menyediakan alat evaluasi dan pengoptimalan proses penting yang meningkatkan produktivitas toko, tambahnya. “Pilihan baru untuk menciptakan jalur alat yang 'efisien' tampaknya muncul di pasar secara teratur, tetapi seberapa baik mereka benar-benar bekerja? Perangkat lunak simulasi—didorong oleh jalur alat kode-G pascaproses—mengungkapkan 'kebenaran' dalam runtime mesin,” kata Granata. “Ini membantu pemrogram NC dan insinyur manufaktur menilai metode pemesinan yang berbeda sehingga mereka pada akhirnya dapat memilih metode yang paling efisien untuk membuat suku cadang mereka.”

Otomasi, pengoptimalan permesinan, dan fleksibilitas mesin adalah area utama yang didorong oleh Spring Technologies (Cambridge, MA), pengembang perangkat lunak NCSimul dan Optitool, dalam pengembangan perangkat lunak simulasinya, kata Silvere Proisy, manajer umum Spring Technologies.

Karena pasar menuntut proses yang lebih otomatis, NCSimul mengembangkan lebih banyak otomatisasi, katanya. “Dari data yang dikirim oleh software CAM ke NCSimul, sudah otomatis diverifikasi, dan hasil simulasi disampaikan sebagai laporan akhir kepada programmer melalui email. Pengguna tidak perlu berinteraksi lagi dengan perangkat lunak; semuanya bisa berjalan di server jauh.”

Optimalisasi mesin CNC dengan Optitool ditingkatkan, katanya. “Sekarang menawarkan dua tingkat pengoptimalan:satu adalah pengurangan pemotongan udara, mengoptimalkan semua gerakan mendekat dan menarik kembali tanpa mengubah laju umpan pada material; tingkat kedua adalah pengoptimalan mode pembelajaran yang mengatur feed pemotongan material berdasarkan sembilan parameter pemotongan, seperti ketebalan chip atau aliran chip, tanpa mengorbankan feed dan kecepatan asli.”

Fleksibilitas mesin adalah fokus ketiga pengembangan dengan opsi NCSimul 4CAM. “Memberikan kemampuan kepada perusahaan manufaktur untuk mengubah pekerjaan dari satu mesin ke mesin lainnya, dalam beberapa menit dan tanpa harus memprogram ulang bagian dalam perangkat lunak CAM, itulah yang kami sebut revolusi,” kata Proisy. “Ini membaca kode-G awal dan menulis ulang kode baru secara otomatis.”