Mengotomatiskan Job Shop? Anda Bertaruh!

Seorang operator terkadang dapat merawat banyak robot, yang masing-masing merawat banyak mesin—semuanya bertambah!

Jika "otomatisasi" adalah drone konstan yang Anda dengar dari hampir semua orang di pengerjaan logam akhir-akhir ini, pemilik toko pekerjaan mungkin satu-satunya orang yang berteriak "Tidak!" Atau setidaknya "Tunggu!" Bagaimana, mereka bertanya, dapatkah Anda mengotomatisasi suku cadang dengan volume rendah dan campuran tinggi dengan biaya yang efektif? Namun itu tidak hanya bisa dilakukan tetapi mungkin perlu.

Seperti yang dikatakan Steve Alexander, wakil presiden operasi di Acieta LLC, integrator otomatisasi dengan lokasi di Waukesha, Wis., dan Council Bluffs, Iowa, “AS memimpin dunia dalam manufaktur, tetapi juga memiliki salah satu manufaktur per jam tertinggi biaya tenaga kerja. Job shop tidak hanya bersaing dengan toko lokal lain untuk bisnis, mereka juga bersaing dengan negara lain. Otomatisasi dapat menurunkan biaya mereka sehingga mereka dapat bersaing dengan lebih baik.”

Dia menambahkan bahwa permintaan untuk kapasitas produksi melebihi pasokan tenaga kerja yang tersedia dan "bengkel kerja mungkin merasa sulit untuk bersaing dengan toko mesin yang lebih besar dan lebih mapan" untuk talenta yang semakin mahal. Tetapi robot dapat merawat banyak mesin dan, dalam beberapa kasus, satu operator dapat merawat beberapa robot, yang masing-masing merawat beberapa mesin.

“Itu membebaskan operator untuk melakukan operasi sekunder, seperti membersihkan suku cadang, merakit atau menghabiskan lebih banyak waktu untuk pemeriksaan kualitas,” kata Alexander. Untuk menyebutkan dua contoh saja, Central United di Newburg, Wis., menggunakan satu robot FANUC M-20iB untuk merawat dua mesin bubut. Pelanggan Acieta lainnya di New Berlin, Wis., menggunakan satu robot FANUC R-2000iB untuk merawat empat mesin. “Dalam kedua kasus, hanya ada satu operator yang bertanggung jawab untuk memuat suku cadang mentah ke konveyor atau stasiun antrian untuk diambil robot.”

Alexander menambahkan alasan kuat lainnya untuk mengotomatisasi:ergonomi. “Cedera di tempat kerja menjadi perhatian bagi toko ukuran apa pun. Sesuatu yang sederhana seperti memuat bagian ke dalam chuck bubut dapat dengan cepat berubah menjadi cedera stres berulang bagi operator ketika proses itu diulang ratusan kali sehari. Antara waktu yang hilang dan klaim, cedera ini merugikan perusahaan miliaran dolar setiap tahun. Robot yang terintegrasi dengan benar dapat menghapus proses berulang dari operator, sehingga meningkatkan kesehatan karyawan.”

Opsi &Integrator

Sejauh ini bagus. Tetapi seperti yang dijelaskan oleh John Lucier, manajer otomatisasi untuk Methods Machine Tools Inc., Sudbury, Mass., tujuan sederhana dari "membuat lebih banyak bagian lebih efisien" dapat mengarah pada pendekatan yang sangat berbeda tergantung pada jenis pekerjaan yang dihasilkan dan volume yang terlibat. .

Misalnya, katakanlah toko pekerjaan volume sedang perlu berganti beberapa kali per minggu. “Dengan perencanaan yang tepat, sebuah sel dapat diganti pada shift berawak, memungkinkan produksi tanpa pengawasan dalam jumlah yang bagus pada shift berikutnya.” Dan dalam konteks ini, kecepatan robot yang dibutuhkan akan sangat bergantung pada waktu siklus pemesinan dari bagian-bagian yang diproduksi. Semakin pendek waktu siklus, semakin cepat robot yang dibutuhkan dan semakin kecil kemungkinan satu robot dapat mendukung beberapa mesin.

Tetapi toko dengan volume yang lebih rendah—bahkan satu lot—juga bisa menjadi kandidat yang baik untuk otomatisasi, Lucier menjelaskan. Kecuali bahwa “pertimbangan yang paling penting adalah mengurangi waktu pergantian, atau bahkan sama sekali menghilangkan waktu penyiapan. Orang-orang terjebak pada waktu siklus dan waktu muat/bongkar, tetapi jika volume Anda sangat rendah sehingga separuh waktu Anda dihabiskan untuk mengganti, maka menyerang waktu pergantian, bahkan dengan mengorbankan waktu siklus, mungkin masuk akal.”

Salah satu cara untuk "menghilangkan" penyiapan adalah dengan mengotomatiskannya, dan robot saat ini dapat diprogram untuk mengubah perkakas ujung lengan mereka sendiri dan pegangan kerja di mesin. Pendekatan lain adalah memuat palet umum dari korsel (atau jenis penumpuk lain) terlepas dari bagian yang diproduksi. Ini menghilangkan kebutuhan untuk mengubah perkakas robot atau untuk memprogram gerakan muat/bongkar yang berbeda untuk bagian yang berbeda.

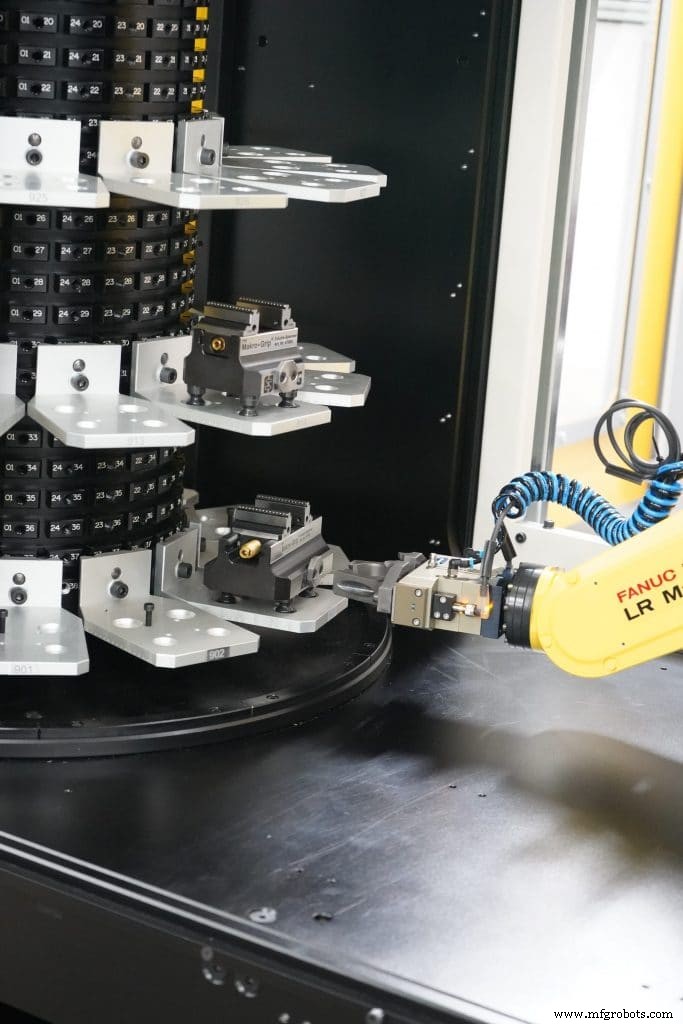

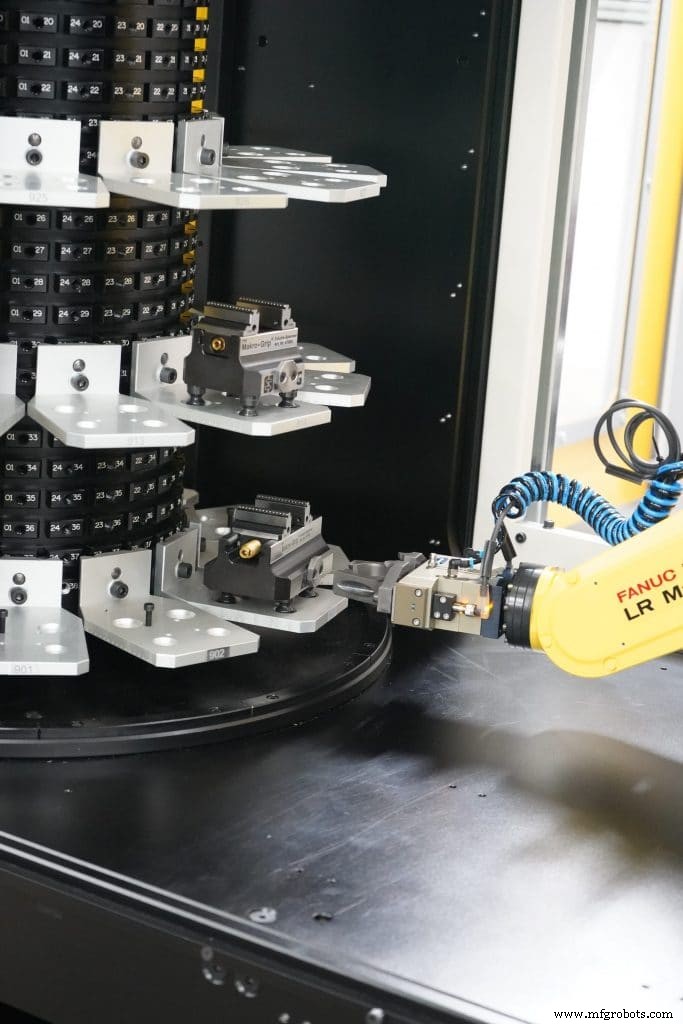

Sistem Methods PlusK membawa konsep ini selangkah lebih maju dan juga memuat toolholder dari carousel. Dirancang untuk mendukung mesin seri RoboDrill FANUC, carousel PlusK memiliki lima cincin, masing-masing memiliki 12 stasiun, dengan total 60 stasiun. Setiap stasiun dapat menampung palet bagian atau pemegang alat dan robot dapat memuat kedua bagian ke meja kerja dan alat RoboDrill ke dalam menara 21 alat yang terintegrasi pada alat berat.

Tetapi seperti yang ditunjukkan Lucier, jika Anda ingin mengotomatiskan produksi 30 atau 40 bagian yang sama sekali berbeda, 21 alat mungkin tidak cukup. “Kami biasanya memuat suku cadang dalam catok lima sumbu kecil dari pemasok seperti Lang Technovation,” jelas Lucier. “Dan kami biasanya mencampur dan mencocokkan antara bagian dan alat di korsel. Katakanlah satu pekerjaan membutuhkan lima alat yang berbeda dari alat yang digunakan pada pekerjaan sebelumnya. Saya dapat menggunakan robot untuk memuat setiap alat sesuai kebutuhan, atau memuat kelima alat ke dalam turret sekaligus, sama seperti operator akan menyiapkan pekerjaan.”

Jika pertimbangan ini mulai membuat kepala Anda sakit, itu bisa dimengerti. Karena meskipun penerapan otomatisasi menjadi lebih mudah dalam beberapa tahun terakhir, masih cukup sulit bagi sebagian besar toko kerja untuk memanfaatkan integrator seperti Acieta dan Metode. Dari sudut pandang Lucier, memprogram robot adalah bagian yang mudah. Hal-hal seperti menangani workholding otomatis, penghapusan chip di zona kerja, dan cara terbaik untuk menyajikan suku cadang ke robot adalah tantangan yang lebih besar. Di situlah saran ahli benar-benar terbayar.

Mengotomatiskan Mesin Lawas

Berikut adalah contoh bagaimana itu bisa terjadi. Pada pertengahan 2017, Gary Kuzmin, pemilik All Axis Machining di Dallas, Texas, adalah contoh buku teks tentang frustrasi toko kerja. Dia memiliki lebih banyak pekerjaan potensial daripada yang dapat didukung oleh tenaga kerja yang tersedia dan toko yang penuh dengan pusat permesinan lima sumbu Jerman kelas atas, EDM, dan teknologi lain yang tidak dapat diotomatisasi oleh OEM secara ekonomis dengan jenis keserbagunaan yang dapat mengeluarkannya dari ini mengikat. Solusinya adalah berinvestasi dalam robot kolaboratif dari Universal Robots (UR), Ann Arbor, Mich.

Seperti pemilik toko pekerjaan lainnya, persyaratan utama Kuzmin adalah mempertahankan "fleksibilitas penuh" dalam operasinya. “Kami akan membuat bagian selama dua atau tiga hari dan kemudian kami melanjutkan ke yang lain. Dalam satu bulan, kami dapat membuat 30 hingga 40 suku cadang berbeda pada satu mesin.” Jadi dia membutuhkan robot yang mudah diatur dan diganti. Dan dia membutuhkan fitur seperti gripper kontrol-kekuatan sehingga robot dapat beradaptasi dengan bagian yang berbeda dan perubahan dari bahan mentah menjadi bagian yang sudah jadi dan berdinding lebih tipis.

UR disampaikan pada semua penting. Robotnya memiliki antarmuka pemrograman pada liontin genggam. Mereka beroperasi dengan aman berdampingan dengan manusia karena robot secara otomatis berhenti ketika menghubungi operator (maka istilah robot kolaboratif, atau "cobot"). Mereka mudah dilatih dan tidak mengintimidasi.

Kuzmin menjelaskan bahwa alasan utama fleksibilitas solusi UR adalah arsitektur terbuka yang memungkinkan pihak ketiga mengembangkan perangkat lunak, sistem penglihatan, end-effector, dan aksesori lain yang bekerja dengan robot UR. UR memfasilitasi upaya integrasi dengan menyediakan showroom on-line terpadu yang disebut UR+.

Bahkan dengan itu, Kuzmin menemukan bahwa tidak ada solusi siap untuk memprogram robot untuk melakukan pengamplasan atau deburring, dua fungsi yang ingin dia otomatisasi karena sulit bagi manusia, dan terutama pekerja yang lebih tua. Jadi All Axis menggunakan kit pengembangan perangkat lunak gratis UR untuk membuat rutinitasnya sendiri, yang mengikuti kelengkungan bagian berdasarkan model CAD.

Plug-in ini mengintegrasikan kontrol aplikasi melalui teaching pendant milik cobot sendiri. “Universal Robots telah melakukan pekerjaan yang fantastis untuk membuat solusi ini tersedia untuk toko-toko seperti milik kami,” kata Kuzmin. “Kami tidak terkunci dalam lingkungan eksklusif. Sebagai gantinya, kami diberikan buku masak dengan cara mudah untuk memperluas komunikasi,” menambahkan bahwa All Axis menggunakan protokol seperti TCP/IP, Ethernet, Modbus, dan Profinet untuk menghubungkan cobot dan mesin.

“Keuntungan lainnya adalah kami tidak perlu membayar perjanjian lisensi khusus—semuanya datang dengan pembelian cobot UR,” kata Kuzmin. “Kami mendaftar di situs web UR untuk menjadi pengembang, dan kami mengunduh elemen yang kami butuhkan.”

Dalam contoh lain, All Axis memutuskan menginginkan kemampuan untuk memindahkan cobot dari mesin ke mesin secepat mungkin. Tantangannya adalah menciptakan sistem yang mengarahkan ulang cobot ke mesin berikutnya dan mengamankannya ke lantai tanpa mengebor lubang di beton. Solusinya adalah menempelkan wadah ke beton dan memasang pin pengindeksan.

“Jika robot perlu dipindahkan atau diservis, Anda cukup membuka dan menarik pin dan memindahkan robot sesuai kebutuhan,” kata Kuzmin. “Saat Anda memposisikan ulang robot dan mengunci pin, semuanya masih terindeks. Kami juga memasang baki presentasi ke dudukan robot, sehingga posisinya relatif terhadap sumbu robot tidak pernah berubah.”

Hanya dalam beberapa bulan, Kuzmin dan timnya menjadi sangat baik dalam mengintegrasikan cobot (mereka sekarang memiliki tujuh) dan sangat tertarik dengan manfaat otomatisasi, mereka menciptakan perusahaan terpisah bernama All Axis Robotics. Meskipun Kuzmin mengatakan relatif mudah untuk mengotomatisasi mesin baru dengan menghabiskan sekitar $150.000 dengan OEM, ia melihat potensi luar biasa dalam mengotomatisasi mesin lama, yang menjadi fokus mereka.

Untuk mengambil satu contoh bagaimana otomatisasi membantu keuntungan di All Axis Machining, satu pekerjaan yang biasanya membutuhkan waktu enam bulan untuk diselesaikan dalam 2½ bulan dengan menggunakan robot. “Itu sangat fenomenal. ROI sekitar tujuh hingga delapan bulan,” kata Kuzmin.

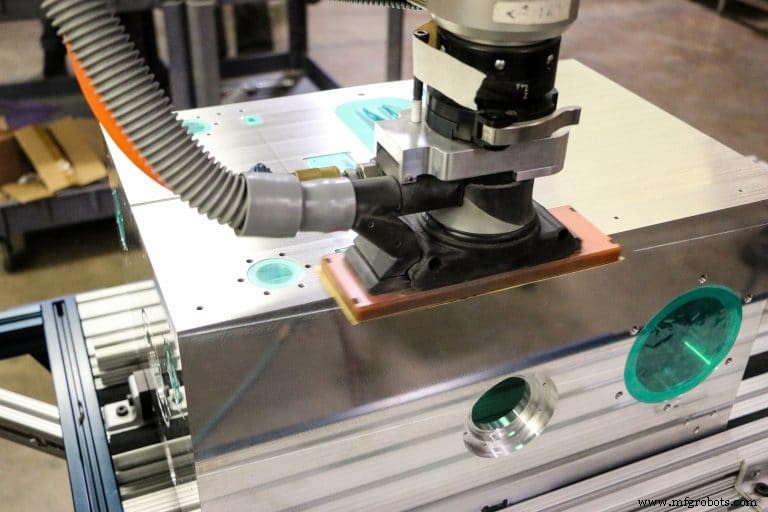

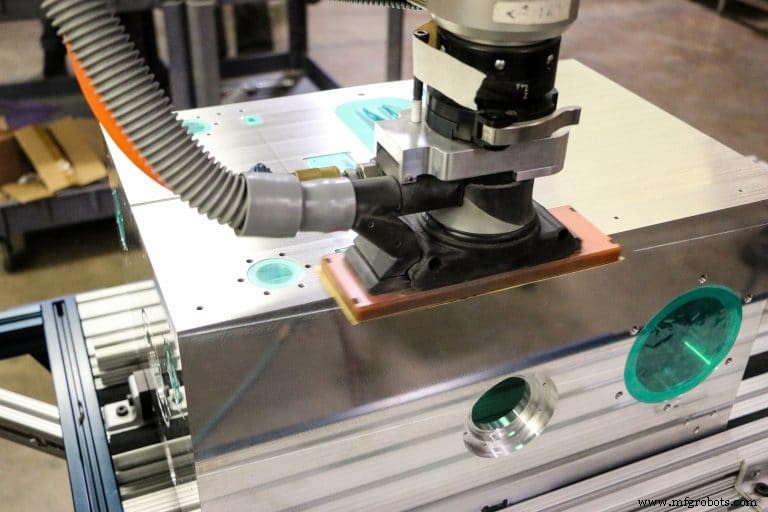

Mungkin dalam inovasinya yang paling mengesankan, All Axis menggabungkan robot UR dengan mikroskop dan kamera siap pakai, ditambah kecerdasan buatan (AI) dan pembelajaran mendalam, untuk menciptakan sistem yang mendeteksi gerinda, tepi tergulung, atau anomali apa pun (seperti perangkat keras yang hilang) pada suatu bagian.

Itu penting, karena seperti yang dijelaskan Kuzmin, banyak duri tidak dapat diidentifikasi kecuali di bawah pembesaran dan mata manusia akan menjadi lelah setelah hanya 20-30 menit pemeriksaan tersebut. Tetapi juga sulit untuk diotomatisasi.

“Burr itu seperti kepingan salju—tidak ada dua yang sama,” kata Kuzmin. “Sistem kami, yang kami sebut Aurora, menggunakan AI untuk mengajari dirinya sendiri seperti apa duri itu. Semakin banyak gerinda yang dilihatnya, semakin baik kemampuan mendeteksinya. Sistem akan mengidentifikasi duri, mengklasifikasikannya, dan menyortir bagian setelah ditolak karena duri. Ini juga mencatat inspeksi dan lokasi duri sehingga operator dapat kembali untuk memperbaiki bagian secara efisien dan memindahkannya.”

All Axis memperkenalkan Aurora pada tahun 2018 dan Kuzmin mengatakan satu-satunya tanggapan terbesar adalah:“Kami telah mencari sesuatu seperti ini selama bertahun-tahun!” Rilis sistem yang akan datang akan mencakup kemampuan untuk memasukkan sisipan heliks (biasa disebut Heli-Coils) dan perangkat keras ke dalam beberapa bagian juga.

Robot Industri Melawan!

Seperti yang telah dibahas, cobot UR mudah diatur dan diintegrasikan dengan berbagai mesin dan aksesori. Namun penyedia robot industri seperti FANUC dan KUKA Robotics memperhatikan fitur seperti liontin pengajaran genggam yang intuitif dan memperkenalkan versi mereka sendiri.

Metode Lucier mengakui bahwa “pada suatu waktu benar-benar terjadi bahwa robot kolaboratif lebih mudah untuk diprogram. Tetapi menyiapkan robot industri tidak lagi benar-benar berbeda dengan menyiapkan robot kolaboratif.” Bahkan fungsi pengaturan "ambil dan seret" tersedia di robot tradisional, meskipun Lucier mengatakan ini paling baik digunakan untuk kasus di mana Anda hanya ingin meletakkan bagian di atas meja atau di atas balok.

“Ini sempurna untuk sesuatu seperti mengajari robot untuk memuat CMM karena mesin hanya perlu mengetahui kira-kira di mana bagian itu untuk menemukan tepi, dan kemudian melanjutkan untuk melakukan pengukuran,” katanya. “Tetapi jika saya memasukkan chuck atau catok, saya memiliki kontrol lebih besar ketika saya mengajarkannya dengan liontin pemrograman.”

Ada juga berbagai aksesoris untuk robot industri. Misalnya, kata Lucier, gripper perubahan cepat dan kontrol paksa tidak unik untuk cobot. “Schunk memiliki garis gripper penginderaan gaya yang menggunakan motor servo, menjauh dari pneumatik, yang lebih sulit untuk dialihkan. Anda benar-benar dapat menyambungkan listrik.”

Orang-orang robot industri juga memiliki solusi yang memungkinkan Anda dengan cepat memposisikan ulang robot dari mesin ke mesin. Dalam kasus FANUC, kamera pada robot memindai tiga stiker pada mesin "baru" untuk menyesuaikan diri secara otomatis.

Tetapi dalam berbulan-bulan mencoba, Lucier mengatakan mereka tidak dapat menemukan situasi di mana kemampuan seperti itu berguna. “Memindahkan robot dari mesin ke mesin memerlukan lebih dari sekadar memindahkan robot. Pikirkan semua hal yang perlu Anda ubah:Mungkin perkakas ujung lengan, umpan masuk, umpan keluar…” Solusi yang lebih baik adalah di mana setiap mesin memiliki robotnya sendiri atau robot melayani beberapa mesin, mungkin dengan efektor ujung ganda sehingga dapat beralih di antara jenis bagian tanpa intervensi.

Ini juga merupakan kasus bahwa integrator seperti Acieta dan Metode dapat menambahkan robot tradisional ke mesin lama, dan harga robot hampir sama dengan cobot. Jadi, dengan mempertimbangkan penawaran saat ini, keuntungan terbesar bagi cobot adalah kemampuannya untuk berfungsi di dekat manusia tanpa ruang dan biaya pagar.

Kerugiannya adalah mereka lebih lambat dari robot industri tradisional dan terbatas pada bagian yang lebih ringan. Model terbesar UR menangani suku cadang hingga 24 lb (10 kg). Waktu muat/bongkar yang lebih lambat tidak signifikan pada suku cadang dengan waktu siklus yang lama, tetapi dapat menurunkan output pada pekerjaan bervolume sedang hingga tinggi dengan waktu siklus yang lebih pendek.

Kuzmin dari Axis Machining tidak melihat kebutuhan akan kecepatan, “hanya konsistensi dan keandalan—terutama pada suku cadang dengan waktu siklus yang lama. Lebih baik memiliki cobot memuat bagian dengan kecepatan yang dapat diandalkan dan kemudian menggunakannya untuk deburr bagian lain saat mesin berjalan. Dan jika Anda tidak membutuhkan kecepatan, mengapa mengambil risiko?”

Lucier dan Alexander berhati-hati agar tidak melebih-lebihkan manfaat bisa bekerja tepat di sebelah robot. Untuk satu hal, Lucier menunjukkan, Anda sudah harus melindungi operator dari area pemesinan. Alexander menambahkan bahwa jika sebuah cobot menangani bagian dengan ujung yang tajam (seperti yang biasa terjadi pada permesinan), “tidaklah kolaboratif atau aman bagi operator untuk bekerja di dekatnya.”

Baik Lucier dan Alexander mengatakan menggabungkan "teknik kolaboratif" dengan robot industri menawarkan kompromi yang bermanfaat. “Bagi pabrikan yang mencari lantai terbuka dengan pagar minimal, robot industri memiliki kemampuan untuk bekerja di lingkungan tanpa pagar dengan menggunakan pemindai keamanan area,” jelas Alexander. “Dan mereka dapat bekerja di lingkungan tanpa pagar ini tanpa mengorbankan kecepatan. Saat operator memasuki zona aman pertama, robot melambat. Saat operator memasuki zona aman kedua, robot berhenti total.”

Di sisi lain, kata Lucier, karena zona aman untuk pendekatan ini adalah 3-4′, robot akan sering melambat jika truk fork atau lalu lintas lain sering lewat.

Seperti yang disarankan sebelumnya, satu area yang sempurna untuk cobot adalah dalam merawat CMM. "CMM secara intrinsik aman untuk memulai," seperti yang dikatakan Lucier. “Tidak ada penjagaan, kecuali di sekitar komponen yang bergerak. Mereka tidak cepat. Anda bisa berdiri tepat di samping mereka. Dan umumnya Anda tidak memasukkan bagian itu ke dalam perlengkapan, mungkin hanya menahannya di blok-V atau yang serupa. Di situlah saya melihat robot kolaboratif bersinar.”

Kedua ahli sepakat, seperti yang disimpulkan oleh Alexander, bahwa “robot industri jauh lebih dapat diterapkan daripada cobot di sebagian besar aplikasi job shop dan manufaktur”.

Pertimbangan Perangkat Lunak

Menurut Greg Mercurio, presiden Shop Floor Automations, La Mesa, California, "perangkat lunak adalah komponen paling penting dalam otomatisasi bengkel kerja." Dia mengatakan perangkat lunak kontrol numerik langsung (DNC) (juga dikenal sebagai perangkat lunak kontrol numerik terdistribusi atau perangkat lunak "drip feed") "memungkinkan komunikasi mesin yang efisien, serta kontrol revisi untuk mengelola kualitas / memo, dan sarana untuk mengatur ribuan program. .”

Fungsi utama perangkat lunak DNC adalah mengirim program pemesinan langsung ke mesin, memungkinkan mesin dengan kontrol tingkat rendah untuk menangani permukaan yang kompleks.

Mercurio dan semua pakar sepakat bahwa beberapa tingkat pemantauan alat berat sangat membantu “untuk meningkatkan waktu kerja dan kapasitas alat berat”. Mercurio menambahkan bahwa perangkat lunak Manajemen Data Produksi memungkinkan perusahaan untuk tidak menggunakan kertas dan bahwa “manajemen tempat tidur alat juga merupakan kebutuhan. Bagian terbaiknya adalah semua solusi ini dapat terintegrasi dengan CAD/CAM, ERP, MES, CMMS, dan lainnya.”

Di sisi lain, ia menunjukkan bahwa toko-toko kecil dapat memperoleh manfaat besar dari penambahan perangkat keras sederhana sebelum menghabiskan ribuan untuk perangkat lunak. Misalnya, menambahkan antarmuka RS232 ke USB ke peralatan lama membuat program pengumpanan tetes menjadi lebih mudah.

“Perangkat kerasnya mudah digunakan, disiapkan, dan dirawat, jadi ini adalah opsi otomatisasi

yang paling tidak memakan waktu untuk toko yang lebih kecil. Mesin RS232 lama dapat menggunakan drive USB seperti mesin CNC baru yang memiliki fungsi bawaan dari pabrik. Ini juga merupakan cara yang lebih terjangkau bagi mereka untuk memodernisasi lantai toko mereka tanpa mengganti peralatan sama sekali. Ini juga memungkinkan peningkatan memori yang terjangkau,” tambah Mercurio.

Kembali ke robot, Alexander mengatakan ada banyak paket perangkat lunak yang ditawarkan oleh OEM robot dan pihak ketiga yang memungkinkan pemrograman robot secara offline di PC sementara robot tetap bekerja. "Paket perangkat lunak ini memungkinkan Anda memuat file CAD dan kemudian memberi Anda kebebasan untuk 'menggambar' jalur robot Anda menggunakan stylus atau mouse," jelas Alexander. “Perangkat lunak kemudian akan mengubah jalur yang Anda gambar menjadi kode robot yang dapat dimuat langsung ke robot.”

Sudah sepatutnya pemilik toko pekerjaan Kuzmin mendapat kata terakhir:“Saya ingin meningkatkan produktivitas. Saya melakukannya dengan menambahkan robots. Dan saya sangat senang dengan apa yang telah kami capai. Saat melakukannya, saya mengatakan bahwa kita harus membuat ini tersedia untuk semua orang di luar sana, karena itulah yang akan membuat manufaktur di negara kita jauh lebih kompetitif.”