16 Poin Penting Tentang Proses Stamping [ Pengalaman Praktis]

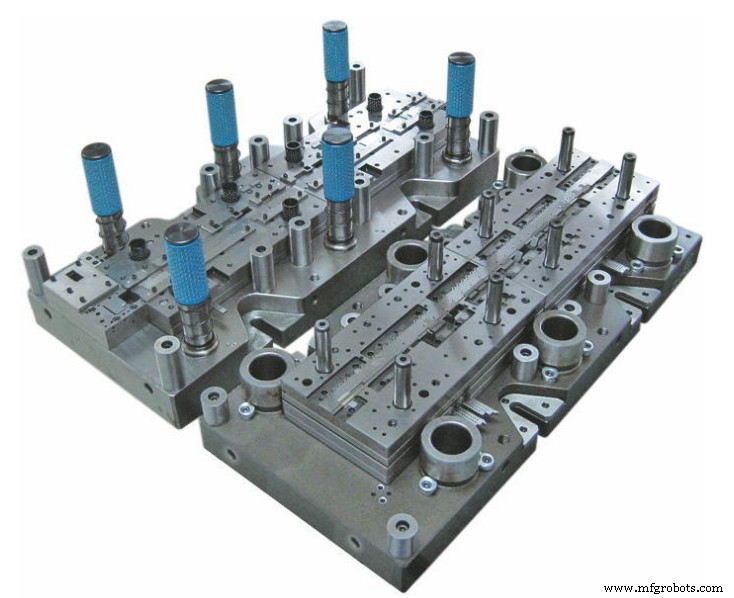

Proses stamping adalah proses pembentukan logam di mana lembaran logam diberi bentuk yang diinginkan. Proses stamping dapat mencakup operasi lembaran logam lain yang berbeda seperti meninju, menekuk, mengosongkan, memotong, menusuk, dll.

Dalam artikel ini, kita akan mempelajari berbagai aspek proses stamping lembaran logam dari pengalaman praktis Shane.

1. Informasi dari sampah

Memo pada dasarnya adalah refleksi dari lubang yang terbentuk. Itu adalah bagian yang sama di posisi yang berlawanan. Dengan memeriksa memo, Anda dapat menilai apakah jarak antara dadu atas dan bawah sudah benar.

Jika celahnya terlalu besar, limbah akan memiliki permukaan rekahan yang kasar dan bergelombang serta zona terang yang sempit. Semakin besar celah, semakin besar sudut antara permukaan rekahan dan area zona terang.

Jika celahnya terlalu kecil, limbah akan menunjukkan permukaan fraktur sudut kecil dan area pita terang yang lebar. Celah yang berlebihan membentuk lubang dengan ikal besar dan robekan tepi, menghasilkan tepi tipis yang menonjol dari bagian tersebut.

Celah yang terlalu kecil akan membentuk pita dengan sedikit kerutan dan robekan sudut yang besar, menghasilkan bagian yang kurang lebih tegak lurus terhadap permukaan material.

Limbah yang ideal harus memiliki sudut keruntuhan yang wajar dan pita terang yang seragam. Ini menjaga tekanan meninju seminimal mungkin dan membentuk lubang bundar yang bersih dengan sedikit gerinda.

Dari sudut pandang ini, meningkatkan celah untuk memperpanjang masa pakai die adalah dengan mengorbankan kualitas lubang yang sudah jadi.

2. Pemilihan izin mati

Jarak bebas cetakan terkait dengan jenis dan ketebalan material yang dilubangi. Izin yang tidak masuk akal dapat menyebabkan masalah berikut:

(1) Jika celahnya terlalu besar, gerinda benda kerja yang dicap relatif besar dan kualitas stempelnya buruk.

Jika jarak bebasnya terlalu kecil, meskipun kualitas pukulannya bagus, keausan die sangat serius, yang sangat mengurangi masa pakai die dan mudah menyebabkan putusnya punch.

(2) Jika celahnya terlalu besar atau terlalu kecil, mudah untuk menghasilkan adhesi pada material punch, yang mengakibatkan material tertekuk selama stamping.

Celah yang terlalu kecil dapat dengan mudah membentuk ruang hampa antara permukaan bawah punch dan lembaran logam, yang mengakibatkan pantulan limbah.

(3) Izin yang wajar dapat memperpanjang masa pakai die, memiliki efek pembongkaran yang baik, mengurangi duri dan flanging, menjaga pelat tetap bersih, diameter lubang konsisten, dan tidak akan menggores pelat, mengurangi waktu penggilingan, menjaga posisi pukulan piring lurus dan akurat.

Silakan lihat tabel berikut untuk memilih izin cetakan (data dalam tabel adalah persentase)

| Pemilihan jarak bebas (total izin) |

| Ilmu Material | Minimum | Terbaik | Maksimum |

| Tembaga merah | 8% | 12% | 16% |

| kuningan | 6% | 11% | 16% |

| baja ringan | 10% | 15% | 20% |

| Aluminium (lunak) | 5% | 10% | 15% |

| baja tahan karat | 15% | 20% | 25% |

| % × Ketebalan bahan =Die clearance |

3. Cara meningkatkan masa pakai die

Bagi pengguna, meningkatkan masa pakai die dapat sangat mengurangi biaya stamping.

Faktor-faktor yang mempengaruhi masa pakai die adalah sebagai berikut:

- Jenis dan ketebalan bahan;

- Apakah jarak die lebih rendah yang wajar dipilih

- Bentuk struktur cetakan

- Apakah ada pelumasan yang baik selama material stamping

- Apakah cetakan telah mengalami perlakuan permukaan khusus

- Seperti pelapisan titanium, karbon titanium nitrida

- Penjajaran menara atas dan bawah

- Penggunaan gasket penyetelan yang wajar

- Apakah mati tepi miring digunakan dengan benar

- Apakah dasar cetakan mesin perkakas telah aus

4. Masalah yang perlu diperhatikan dalam mencap lubang ukuran khusus

- Jika diameter lubang minimum berada di kisaran 0.8—φ1.6, gunakan pukulan khusus.

- Saat meninju pelat tebal, harap gunakan cetakan yang lebih besar dibandingkan dengan diameter lubang pemesinan.

Contoh 1. Menurut kondisi pemrosesan pada tabel berikut, meskipun bukaan pemrosesan sesuai dengan cetakan di stasiun A, harap gunakan cetakan di stasiun B.

| Tekstur bahan | Tebal pelat (mm) | Apertur (mm) |

| Baja ringan (40kg / mm

2

) | 6.0 | 8,2-12,7 |

| Baja tahan karat (60kg / mm

2

) | 4.0 | 8,2-12,7 |

Contoh 2. Menurut kondisi pemrosesan pada tabel berikut, meskipun bukaan pemrosesan sesuai dengan die stasiun B, gunakan die stasiun C.

| Tekstur bahan | Tebal pelat (mm) | Apertur (mm) |

| Baja ringan (40kg / mm

2

) | 6.0 | 22.9-31.7 |

| Baja tahan karat (60kg / mm

2

) | 4.0 | 22.9-31.7 |

(3) Umumnya, rasio lebar minimum dengan panjang tepi punch tidak boleh kurang dari 1:10.

Contoh 3. Untuk pukulan segi empat, bila panjang ujung tombak adalah 80mm, lebar ujung tombak ≥ 8mm adalah yang paling tepat.

(4) Hubungan antara dimensi minimum tepi punch dan ketebalan pelat.

Disarankan bahwa dimensi minimum tepi punch harus 2 kali ketebalan pelat.

5. Penggilingan mati

1. Pentingnya penggilingan mati

Penggilingan die secara teratur adalah jaminan konsistensi kualitas pukulan.

Penggilingan die secara teratur tidak hanya dapat meningkatkan masa pakai die, tetapi juga meningkatkan masa pakai mesin. Penting untuk memahami waktu penggilingan yang benar.

2. Karakteristik khusus dari dadu perlu diasah

Untuk penggilingan mati, tidak ada jumlah pukulan yang ketat untuk menentukan apakah penggilingan diperlukan.

Ini terutama tergantung pada ketajaman tepi.

Ini terutama ditentukan oleh tiga faktor berikut:

(1) Periksa fillet ujung tombak. Jika radius fillet mencapai R0.1mm (nilai R maksimum tidak boleh melebihi 0.25mm), penggilingan diperlukan.

(2) Periksa kualitas pukulan dan apakah ada gerinda besar?

(3) Tentukan apakah penggilingan diperlukan oleh suara injakan mesin.

Jika suara dadu yang sama tidak normal saat diinjak, ini menunjukkan bahwa pukulannya tumpul dan perlu digiling.

Catatan:penggerindaan juga harus dipertimbangkan jika tepi mata potong menjadi bulat atau bagian belakang mata potong kasar.

3. Metode penggilingan

Ada banyak cara untuk menggiling die, yang dapat dilakukan dengan mesin gerinda khusus atau gerinda bidang.

Frekuensi penggilingan punch dan die yang lebih rendah umumnya 4:1; Harap sesuaikan ketinggian cetakan setelah penggilingan.

(1) Bahaya metode penggilingan yang salah:

Penggerindaan yang salah akan memperparah kerusakan tepi cetakan yang cepat, yang mengakibatkan pengurangan jumlah pukulan per penggerindaan yang signifikan.

(2) Manfaat metode penggilingan yang benar:

Kualitas dan akurasi pukulan dapat dijaga stabil dengan menggiling die secara teratur.

Ujung tombak die rusak secara perlahan dan memiliki masa pakai yang lebih lama.

4. Aturan penggilingan

Faktor-faktor berikut harus dipertimbangkan selama penggilingan mati:

(1) Ketika tepi fillet adalah R0.1-0,25mm, itu tergantung pada ketajaman tepi.

(2) Permukaan roda gerinda harus dibersihkan.

(3) Direkomendasikan roda gerinda yang longgar, kasar dan lunak. Seperti WA46KV.

(4) Jumlah penggilingan (jumlah pemotongan) setiap kali tidak boleh melebihi 0,013mm.

Jumlah penggilingan yang berlebihan akan menyebabkan permukaan cetakan menjadi terlalu panas, yang setara dengan perlakuan anil, melunakkan cetakan dan sangat mengurangi masa pakai cetakan.

(5) Pendingin yang cukup harus ditambahkan selama penggilingan.

(6) Selama penggilingan, punch dan die bawah harus diperbaiki secara stabil, dan perlengkapan perkakas khusus harus digunakan.

(7) Jumlah penggilingan dadu sudah pasti. Jika mencapai nilai ini, pukulan akan dihapus.

Jika Anda terus menggunakan, mudah menyebabkan kerusakan pada cetakan dan mesin, dan keuntungannya tidak sebanding dengan kerugiannya.

(8) Setelah digiling, ujungnya harus diperlakukan dengan batu minyak untuk menghilangkan tepi dan garis yang terlalu tajam.

(9) Setelah digiling, bilah harus dibersihkan, didemagnetisasi, dan diminyaki.

Catatan:jumlah penggilingan cetakan terutama tergantung pada ketebalan pelat yang dicap.

6. Perhatikan pukulan sebelum digunakan

1. Toko

(1) Lap bagian dalam dan luar lengan cetakan atas dengan kain bersih.

(2) Saat menyimpan, berhati-hatilah agar permukaannya tidak tergores atau penyok.

(3) Minyak untuk mencegah karat.

2. Persiapan sebelum digunakan

(1) Bersihkan lengan die atas secara menyeluruh sebelum digunakan.

(2) Periksa permukaan dari goresan dan penyok. Jika ada, singkirkan dengan batu minyak.

(3) Minyak di dalam dan di luar.

3. Tindakan pencegahan saat memasang punch di lengan die atas

(1) Bersihkan punch dan olesi gagangnya yang panjang.

(2) Masukkan pukulan ke bagian bawah lengan die atas pada die stasiun besar tanpa paksa.

Palu nilon tidak dapat digunakan.

Selama pemasangan, pukulan tidak dapat diperbaiki dengan mengencangkan baut pada lengan die atas. Baut hanya dapat dikencangkan setelah punch diposisikan dengan benar.

4. Pasang rakitan cetakan atas ke turret

Jika Anda ingin memperpanjang masa pakai die, jarak antara diameter luar selongsong die atas dan lubang turret harus sekecil mungkin.

Oleh karena itu, lakukan prosedur berikut dengan hati-hati.

(1) Bersihkan dan olesi alur pasak dan diameter dalam lubang turret.

(2) Sesuaikan alur pasak dari lengan pemandu die atas agar sesuai dengan kunci lubang turret.

(3) Masukkan selongsong cetakan atas langsung ke lubang menara, dan hati-hati jangan sampai miring.

Lengan pemandu die atas harus meluncur ke dalam lubang turret dengan beratnya sendiri.

(4) Jika lengan die atas miring ke satu sisi, itu dapat diketuk dengan lembut ke kanan dengan alat bahan lunak seperti palu nilon.

Ulangi ketukan sampai lengan pemandu die atas meluncur ke posisi yang benar dengan beratnya sendiri.

Catatan:jangan berikan tekanan pada diameter luar selongsong pemandu die atas, tetapi hanya di bagian atas punch.

Jangan mengetuk bagian atas lengan die atas untuk menghindari kerusakan lubang turret dan memperpendek masa pakai masing-masing stasiun.

6. Pemeliharaan cetakan

Jika pukulannya tergigit oleh bahan dan tidak dapat dikeluarkan, silakan periksa sesuai dengan item berikut.

1. Regrinding pukulan dan dadu yang lebih rendah.

Mati dengan ujung yang tajam dapat memproses bagian pemotongan yang indah. Jika ujungnya tumpul, diperlukan tekanan meninju tambahan. Selain itu, bagian benda kerja yang kasar, menghasilkan resistensi yang besar, menyebabkan material tergigit oleh punch.

2. Izin mati.

Jika jarak bebas dari die tidak dipilih dengan benar relatif terhadap ketebalan pelat, punch membutuhkan gaya demoulding yang besar saat dipisahkan dari material.

Jika pukulan tersangkut oleh material karena alasan ini, harap ganti die bawah dengan jarak yang wajar.

3. Status bahan yang diproses.

Saat material kotor atau ada kotorannya, kotoran tersebut menempel pada die, sehingga punch tergigit material tersebut dan tidak dapat diproses.

4. Bahan cacat.

Setelah meninju lubang, bahan yang melengkung akan menjepit pukulan dan membuat pukulan itu menggigit.

Bahan dengan lengkungan harus diratakan sebelum diproses.

5. Penggunaan mata air yang berlebihan.

Akan menyebabkan kelelahan musim semi. Harap selalu periksa kinerja pegas.

7. Meminyaki

Jumlah minyak dan jumlah injeksi minyak tergantung pada kondisi bahan pengolahan.

Untuk bahan tanpa karat dan kerak, seperti pelat baja canai dingin dan pelat baja tahan korosi, oli harus disuntikkan ke dalam cetakan.

Titik injeksi oli adalah lengan pemandu, lubang injeksi oli, permukaan kontak antara badan pisau dan lengan pemandu, cetakan bawah, dll. Gunakan oli mesin ringan untuk oli.

Untuk bahan yang berkarat dan bersisik, serbuk karat akan tersedot di antara punch dan guide sleeve selama pemrosesan, sehingga menghasilkan kotoran, sehingga punch tidak dapat meluncur bebas di dalam guide sleeve.

Dalam hal ini, jika Anda mengoleskan minyak, itu akan membuat kerak karat lebih mudah menempel.

Oleh karena itu, ketika membilas bahan ini, sebaliknya, bersihkan minyak, dekomposisi sebulan sekali, dan hilangkan kotoran pukulan dan matikan dengan minyak uap (kayu bakar), Lap bersih sebelum dipasang kembali.

Ini dapat memastikan bahwa cetakan memiliki kinerja pelumasan yang baik.

8. Masalah umum dan solusi dalam proses penggunaan cetakan

Masalah 1:Piring keluar dari rahang

| Alasan | Pelarut |

| Pembongkaran cetakan tidak lengkap | 1. Gunakan pukulan dengan kemiringan |

| 2. Oleskan pelumas pada piring |

| 3. Mati tugas berat diadopsi |

Masalah 2:Keausan parah

| Alasan | Pelarut |

| Jalur die yang tidak masuk akal (terlalu kecil) | Meningkatkan izin mati |

| Ketidaksejajaran kursi mati atas dan bawah | 1. Penyesuaian stasiun dan penyelarasan dies atas dan bawah2. Penyesuaian level menara |

| Komponen pemandu die yang aus dan sisipan turret tidak diganti tepat waktu | Ganti |

| Mengalami panas berlebih | 1. Tambahkan pelumas ke lembaran2. Pastikan pelumasan antara punch dan die bawah3. Beberapa set cetakan dengan spesifikasi dan ukuran yang sama digunakan dalam program yang sama |

| Metode penggilingan yang tidak tepat akan menyebabkan annealing pada die, yang akan memperburuk keausan | 1. Roda gerinda abrasif lembut2. Bersihkan roda gerinda sesering mungkin3. Gigitan kecil4. Pendingin yang cukup |

| Langkah meninju | 1. Meningkatkan jarak langkah2. Langkah jembatan diadopsi |

Masalah 3:Sabuk pelubang dan perekatan pukulan

| Alasan | Pelarut |

| Jalur die yang tidak masuk akal (terlalu kecil) | Meningkatkan izin mati |

| Pasif tepi pukulan | Penggilingan tepat waktu |

| Pelumasan buruk | Meningkatkan kondisi pelumasan |

Masalah 4:Rebound limbah

| Alasan | Pelarut |

| Masalah modul bawah | Gunakan bahan antipeluru untuk menurunkan cetakan |

| Untuk lubang berdiameter kecil, jarak bebas berkurang 10% |

| Diameter lebih besar dari 50,00 mm, celah diperbesar |

| Lukisan ditambahkan di sisi tepi dadu |

| Pukulan | Meningkatkan kedalaman cetakan |

| Pasang bilah ejektor poliuretan buangan |

| Mengadopsi ujung tombak miring |

Masalah 5:Sulit membongkar

| Alasan | Pelarut |

| Jalur die yang tidak masuk akal (terlalu kecil) | Meningkatkan izin mati |

| Pakaian pukulan | Penggilingan tepat waktu |

| Kelelahan musim semi | Ganti pegas |

| Adhesi pukulan | Menghilangkan adhesi |

Pertanyaan 6:Suara hentakan

| Alasan | Pelarut |

| Kesulitan bongkar muat | Meningkatkan jarak bebas die yang lebih rendah dan pelumasan yang baik |

| Meningkatkan kekuatan pelepasan |

| Pelat pengosongan dengan permukaan lembut |

| Ada masalah dengan penyangga lembaran di meja kerja dan di turret | Dukungan bulat mati |

| Kurangi ukuran kerja |

| Meningkatkan ketebalan kerja |

| Ketebalan lembaran | Gunakan pukulan tepi miring |

9. Tindakan pencegahan untuk menggunakan alat pembentuk khusus

1. Stroke blok geser dari model mesin yang berbeda berbeda, jadi perhatikan penyesuaian ketinggian penutupan cetakan pembentuk.

2. Harus dipastikan bahwa cetakannya cukup, sehingga perlu disesuaikan dengan hati-hati. Yang terbaik adalah tidak melebihi 0,15mm setiap kali.

Jika penyetelan terlalu besar, mudah menyebabkan kerusakan pada mesin dan cetakan.

3. Untuk pembentukan regangan, pilih rakitan pegas ringan untuk mencegah sobeknya lembaran logam atau pembongkaran yang sulit karena deformasi yang tidak merata.

4. Pasang cetakan penyangga bola di sekitar cetakan untuk mencegah lembaran miring.

5. Posisi pembentukan harus sejauh mungkin dari penjepit.

6. Pencetakan paling baik dilakukan pada akhir program pemrosesan.

7. Pastikan untuk memastikan pelumasan pelat yang baik.

8. Saat memesan, perhatikan hasil alat pembentuk khusus. Jika dua jarak pembentukan dekat, pastikan untuk berkomunikasi dengan tenaga penjualan perusahaan kami.

9. Karena alat pembentuk membutuhkan waktu pembongkaran yang lama, kecepatan rendah harus diadopsi selama pemrosesan pembentukan, dan yang terbaik adalah memiliki penundaan.

10. Tindakan pencegahan dalam menggunakan pemotong persegi

1. Jarak langkah harus sebesar mungkin, yang harus lebih besar dari 80% dari keseluruhan panjang pahat.

2. Yang terbaik adalah mewujudkan langkah lompatan melalui pemrograman.

3. Direkomendasikan untuk menggunakan tepi miring miring.

12. Bagaimana cara meninju tanpa melebihi gaya nominal mesin?

Lubang bundar yang berdiameter lebih besar dari 114,3 mm perlu dilubangi dalam proses produksi.

Lubang sebesar itu akan melebihi batas atas gaya nominal mesin, terutama untuk material kuat geser tinggi.

Masalah ini dapat diselesaikan dengan membuat lubang besar melalui beberapa metode meninju.

Memotong di sepanjang keliling lingkaran besar dengan dadu berukuran kecil dapat mengurangi gaya meninju hingga setengah atau lebih. Sebagian besar dadu yang sudah Anda miliki mungkin dapat melakukannya.

11. Metode sederhana untuk membuat lubang bundar besar

Cetakan lensa cembung ini dapat dibuat sesuai ukuran radius yang Anda butuhkan.

Jika diameter lubang melebihi gaya nominal pukulan, kami merekomendasikan skema (A).

Gunakan dadu ini untuk meninju bagian luar lingkaran.

Jika diameter lubang dapat dilubangi dalam kisaran gaya nominal pukulan, cetakan radial dan cetakan lensa cembung dapat membuat lubang yang diperlukan empat kali tanpa memutar cetakan (B).

12. Akhirnya, terbentuk ke bawah

Saat memilih cetakan pembentuk, operasi pembentukan ke bawah harus dihindari, karena akan menempati terlalu banyak ruang vertikal dan menyebabkan proses perataan atau pembengkokan lembaran tambahan.

Formasi ke bawah juga dapat jatuh ke die bawah dan kemudian ditarik keluar dari turret.

Namun, jika pembentukan ke bawah adalah satu-satunya pilihan proses, itu harus dianggap sebagai langkah terakhir dalam perawatan lembaran logam.

13. Mencegah distorsi material

Jika Anda perlu membuat sejumlah besar lubang di pelat dan pelat tidak bisa tetap rata, penyebabnya mungkin akumulasi tegangan injakan.

Saat membuat lubang, material di sekitar lubang ditarik ke bawah, meningkatkan tegangan tarik pada permukaan atas pelat.

Gerakan ke bawah juga menyebabkan peningkatan tegangan tekan pada permukaan bawah pelat.

Untuk meninju sejumlah kecil lubang, hasilnya tidak jelas, tetapi dengan bertambahnya jumlah lubang meninju, tegangan tarik dan tegangan tekan juga meningkat secara eksponensial sampai pelat berubah bentuk.

Salah satu cara untuk menghilangkan deformasi ini adalah:

Pukul setiap lubang lainnya, lalu kembali untuk membuat lubang yang tersisa.

Meskipun ini menghasilkan tegangan yang sama pada pelat, hal itu menghancurkan akumulasi tegangan tarik/tekan yang disebabkan oleh pukulan satu demi satu dalam arah yang sama.

Dengan cara ini, kumpulan lubang pertama berbagi efek deformasi dari kumpulan lubang kedua.

14. Jika flensa baja tahan karat Anda berubah bentuk

Oleskan pelumas pembentuk berkualitas tinggi ke material sebelum flanging, yang dapat memisahkan material dengan lebih baik dari cetakan dan bergerak dengan mulus pada permukaan cetakan bawah selama pembentukan.

Hal ini memberikan kesempatan yang lebih baik bagi material untuk mendistribusikan tegangan yang dihasilkan saat ditekuk dan diregangkan, sehingga dapat mencegah deformasi di tepi lubang flanging pembentuk dan keausan di bagian bawah lubang flanging.

15. Saran mengatasi kesulitan bongkar muat

1. Gunakan pukulan dengan partikel karet halus.

2. Tingkatkan jarak bebas die yang lebih rendah.

3. Periksa kelelahan pegas.

4. Gunakan dadu tugas berat.

5. Penggunaan yang tepat dari die tepi miring.

6. Lumasi pelat.

7. Kepala pelepasan poliuretan harus dipasang untuk die stasiun besar.

16. Penyebab utama pemborosan rebound

1. Ketajaman ujung tombak. Semakin besar fillet dari ujung tombak, semakin mudah menyebabkan limbah rebound.

2. Modulus entri mati. Saat mencap cetakan di setiap stasiun, persyaratan untuk modulus entri pasti. Modulus entri kecil, yang mudah menyebabkan pemborosan rebound.

3. Apakah clearance die masuk akal. Izin mati yang tidak masuk akal mudah menyebabkan pemborosan.

4. Apakah ada noda minyak pada permukaan piring yang diproses.

Namun, Anda harus melakukan perawatan rutin dan rutin untuk memastikan pendingin dan sistem pengiriman memenuhi harapan.

Ini adalah pos tamu Oleh Shane Dari tim MachineMfg

Shane telah bekerja di industri teknik mesin selama lebih dari 5 tahun. Dia suka menulis dan berfokus pada berbagi informasi teknis, panduan, solusi terperinci, dan pemikiran yang berkaitan dengan logam dan pengerjaan logam. Melalui artikelnya, pengguna selalu dapat dengan mudah menyelesaikan masalah terkait dan menemukan apa yang mereka inginkan.