Bagan Kekasaran Permukaan:Memahami Permukaan Finish di Manufaktur

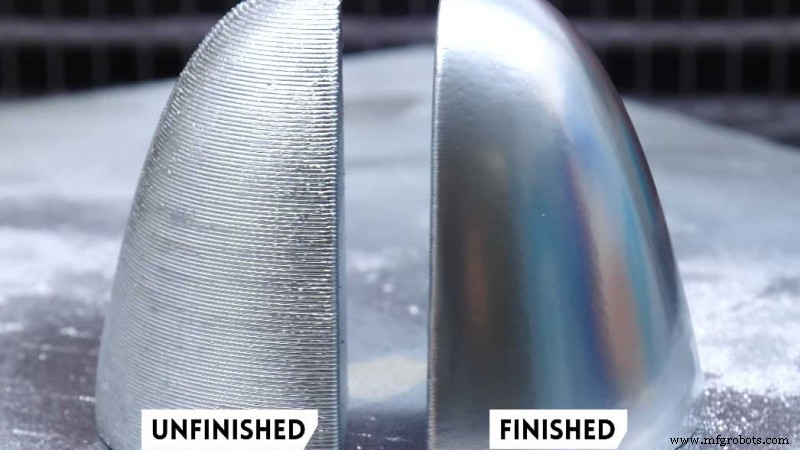

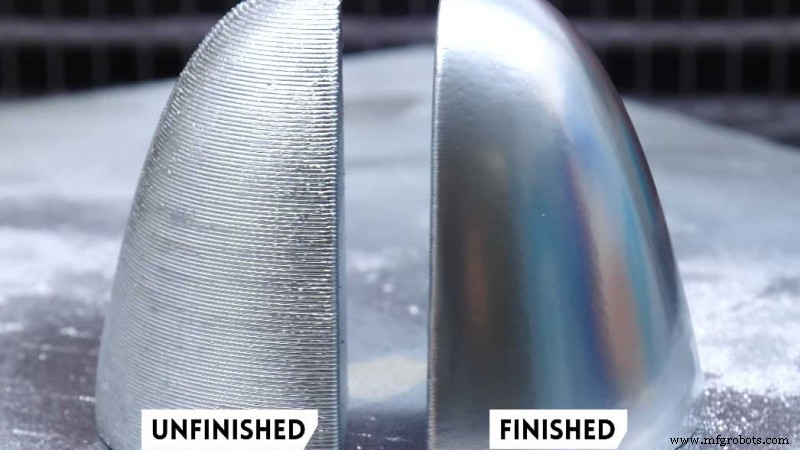

Permukaan dalam aplikasi manufaktur harus tetap dalam batas kekasaran yang diinginkan untuk memastikan kualitas suku cadang yang optimal. Finishing permukaan memiliki dampak penting pada daya tahan dan kinerja produk. Oleh karena itu, penting untuk mempelajari bagan kekasaran permukaan dan pentingnya.

Permukaan kasar sering aus lebih cepat. Tingkat gesekan lebih tinggi daripada di permukaan halus, dan ketidakteraturan dalam kehalusan permukaan cenderung menciptakan situs nukleasi. Kerusakan dan korosi yang terjadi di lokasi ini dapat menyebabkan material mudah aus.

Sebaliknya, ada tingkat kekasaran yang dapat memberikan ruang untuk adhesi yang diinginkan. Oleh karena itu, Anda tidak boleh meninggalkan permukaan untuk interpretasi. Misalkan menurut Anda permukaan akhir penting untuk produk Anda, panduan ini cocok untuk Anda.

Apa itu Permukaan Finish?

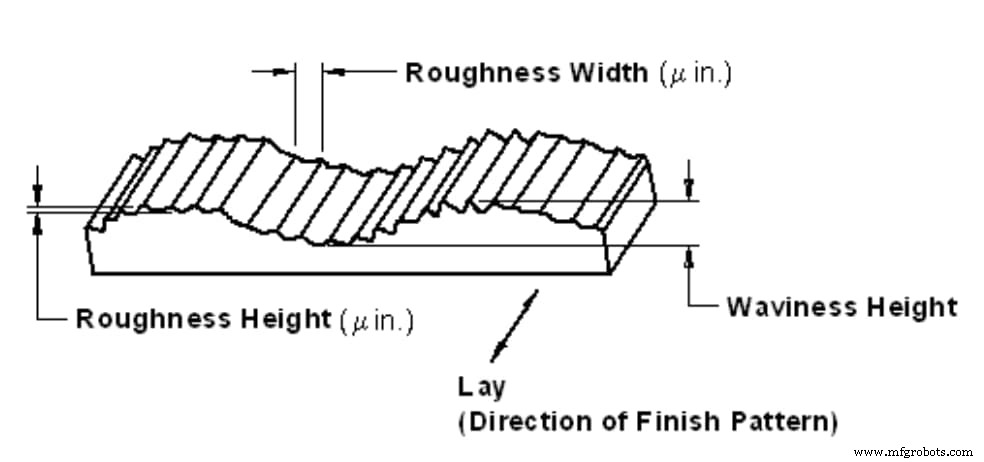

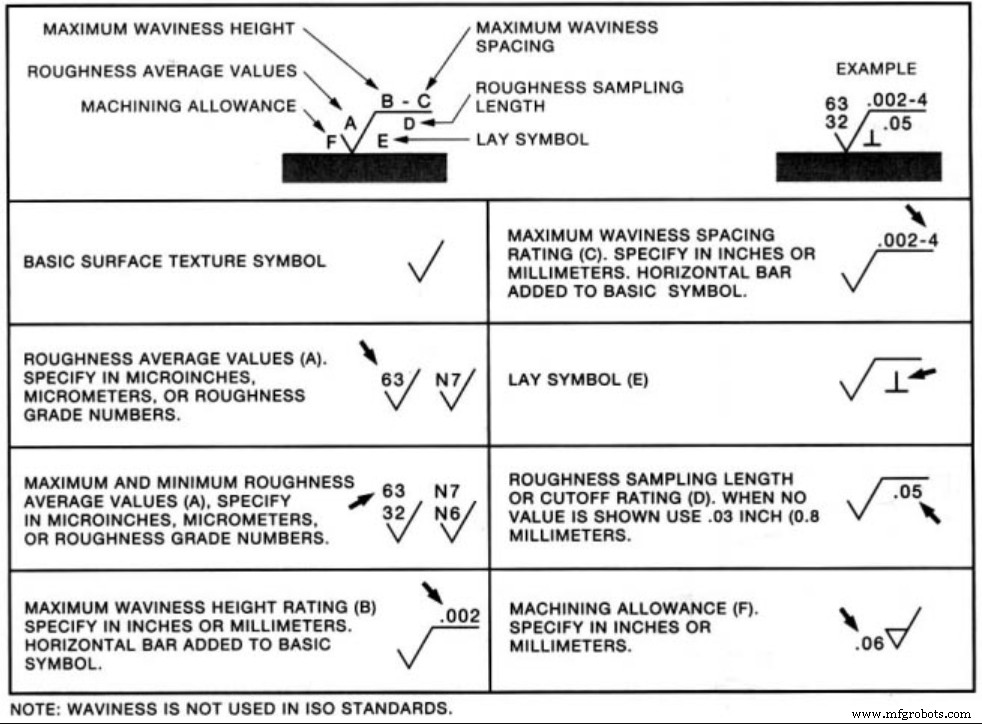

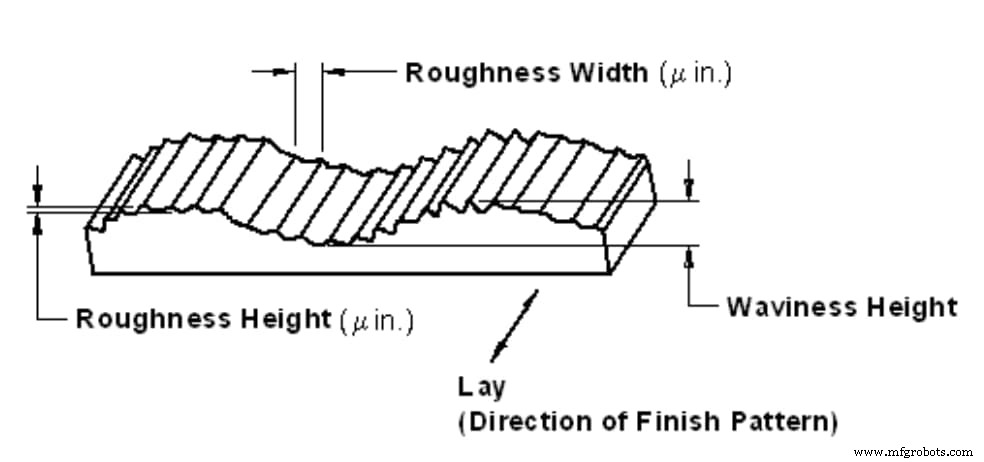

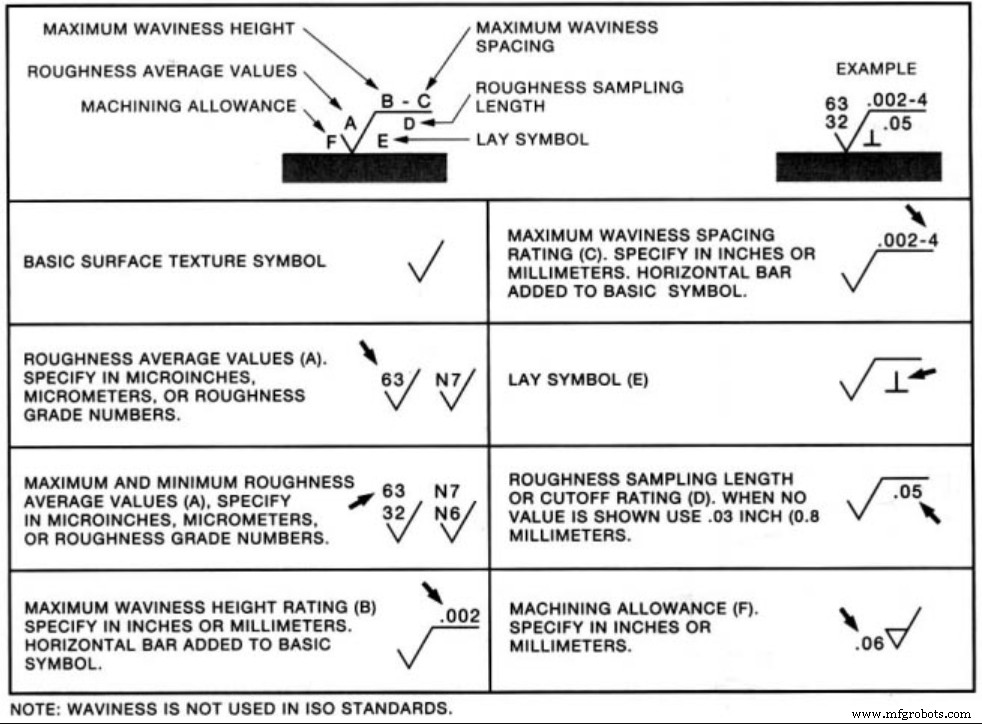

Sebelum kita masuk ke grafik permukaan akhir, mari kita pahami apa yang dimaksud dengan permukaan akhir. Permukaan akhir mengacu pada proses mengubah permukaan logam yang melibatkan penghapusan, penambahan, atau pembentukan kembali. Ini adalah ukuran tekstur lengkap dari permukaan produk yang ditentukan oleh tiga karakteristik kekasaran permukaan, waviness, dan lay.

Kekasaran permukaan adalah ukuran dari ketidakteraturan spasi total pada permukaan. Setiap kali masinis berbicara tentang "permukaan akhir", mereka sering mengacu pada kekasaran permukaan.

Waviness mengacu pada permukaan melengkung yang jaraknya lebih besar dari panjang kekasaran permukaan. Dan lay mengacu pada arah yang diambil oleh pola permukaan yang dominan. Teknisi sering menentukan lay dengan metode yang digunakan untuk permukaan.

Mengapa Permukaan Finish Penting dalam Proses Rekayasa?

Kekasaran permukaan memainkan peran yang sangat penting untuk menentukan bagaimana suatu produk bereaksi dengan lingkungannya. Hasil akhir suatu produk menunjukkan kinerja komponennya. Selain itu, tingkat kekasaran dapat memengaruhi efektivitas suatu produk.

Ini tergantung pada penerapan produk semacam itu. Insinyur dan pabrikan harus menjaga permukaan akhir setiap saat. Ini membantu menghasilkan proses yang konsisten dan produk yang andal.

Pengukuran permukaan juga membantu menjaga kontrol manufaktur. Ini sangat berguna setiap kali ada kebutuhan untuk rekayasa permukaan.

Permukaan akhir yang berbeda memiliki berbagai efek. Cara termudah untuk mendapatkan permukaan akhir yang diinginkan adalah membandingkannya dengan standar permukaan akhir. Permukaan akhir dapat membantu dengan cara berikut dan banyak lagi:

- Sangat penting untuk efek tahan korosi dan bahan kimia.

- Ini menawarkan daya tarik visual khusus untuk produk.

- Membantu merekatkan pelapis dan cat.

- Menghilangkan cacat permukaan.

- Meningkatkan konduktivitas dan menambah konduksi listrik permukaan.

- Meningkatkan kekuatan produk terhadap keausan sekaligus meminimalkan efek gesekan.

Untuk mempelajari lebih lanjut tentang penyelesaian permukaan, baca panduan kami untuk opsi penyelesaian permukaan cetakan injeksi plastik dan baca artikel kami tentang mendapatkan penyelesaian permukaan permesinan CNC terbaik untuk produk Anda.

Cara Mengukur Kekasaran Permukaan

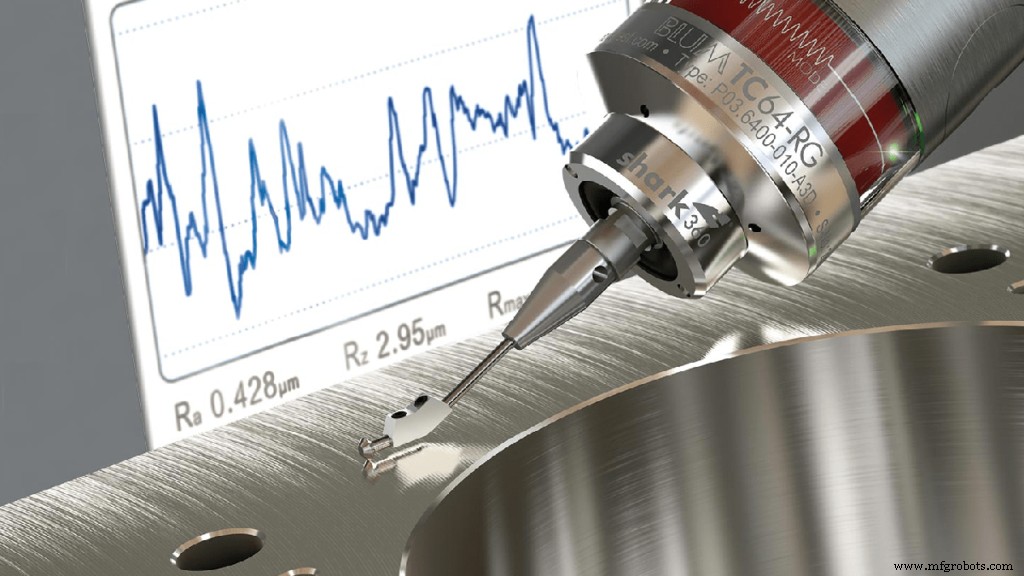

Kekasaran permukaan adalah perhitungan kehalusan relatif dari profil permukaan. Parameter numerik – Ra. Bagan permukaan akhir Ra menunjukkan rata-rata aritmatika dari ketinggian permukaan yang telah diukur di seluruh permukaan.

Seperti yang telah disebutkan, ada tiga komponen dasar permukaan, termasuk kekasaran, gelombang, dan lay. Oleh karena itu, berbagai faktor mempengaruhi karakteristik geometri permukaan.

Demikian juga, ada beberapa sistem pengukuran kekasaran permukaan. Sistem tersebut meliputi:

- Metode pengukuran langsung

- Metode non-kontak

- Metode perbandingan

- Metode dalam proses

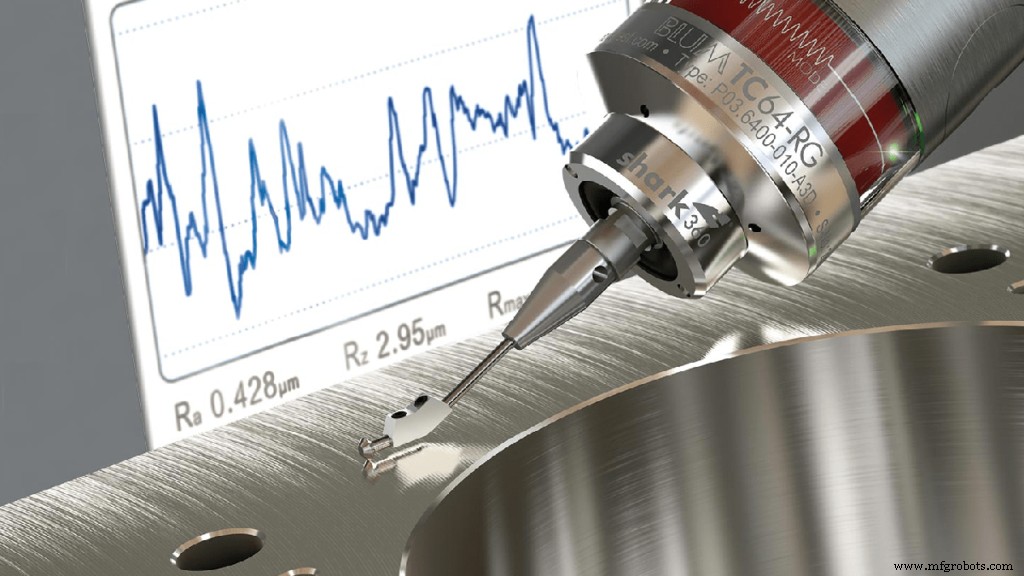

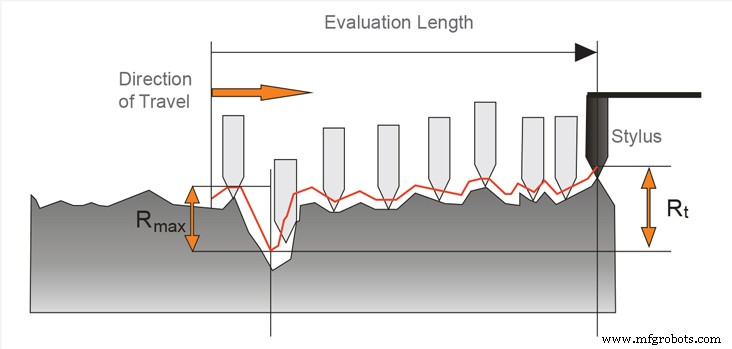

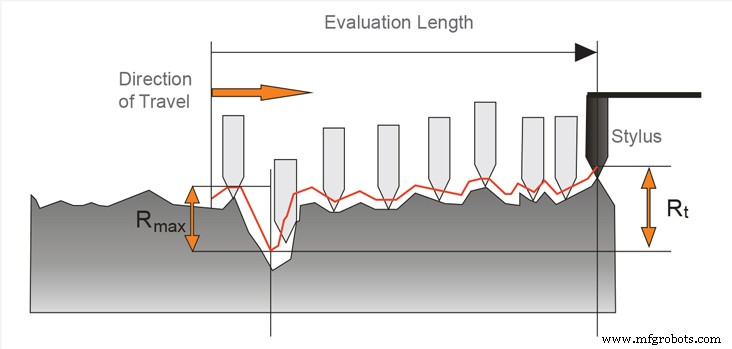

Metode pengukuran langsung mengukur kekasaran permukaan menggunakan stylus. Itu melibatkan menggambar stylus tegak lurus ke permukaan. Kemudian masinis menggunakan profil terdaftar untuk menentukan parameter kekasaran.

Metode non-kontak melibatkan penggunaan cahaya atau suara sebagai gantinya. Instrumen optik seperti cahaya putih dan confocal menggantikan stylus. Instrumen ini menggunakan prinsip yang berbeda untuk pengukuran. Probe fisik kemudian dapat diaktifkan dengan sensor optik atau mikroskop.

Pertama, instrumen yang digunakan akan mengirimkan pulsa ultrasonik ke permukaan. Kemudian, akan ada perubahan dan pantulan gelombang suara kembali ke perangkat. Anda kemudian dapat menilai gelombang yang dipantulkan untuk menentukan parameter kekasaran.

Teknik perbandingan menggunakan sampel kekasaran permukaan. Sampel ini dihasilkan oleh peralatan atau proses. Kemudian, pabrikan menggunakan indera peraba dan visual untuk membandingkan hasilnya dengan parameter kekasaran permukaan yang diketahui.

Contoh teknik dalam proses adalah induktansi. Metode ini membantu untuk mengevaluasi kekasaran permukaan menggunakan bahan magnetik. Pickup induktansi menggunakan energi elektromagnetik untuk mengukur jarak ke permukaan. Kemudian, nilai parametrik yang ditentukan dapat membantu mengetahui parameter kekasaran komparatif.

Berbagai Metode Pengukuran Kekasaran Permukaan

Ada berbagai metode dan peralatan yang terlibat dalam mengukur kekasaran permukaan. Metode dapat jatuh ke dalam tiga kategori. Mereka adalah:

- Teknik Pembuatan Profil. Ini melibatkan pengukuran permukaan menggunakan probe resolusi tinggi. Dalam proses ini, Anda perlu lebih memikirkan jarum fonograf yang sejalan dengan kepekaan. Pemeriksaan CNC biasa mungkin tidak seefektif ini.

- Teknik Area. Teknik-teknik ini mengukur area permukaan yang terbatas. Pengukuran menawarkan rata-rata statistik puncak dan palung di permukaan. Beberapa contoh teknik ini termasuk hamburan ultrasonik, hamburan optik, probe kapasitansi, dan banyak lagi. Lebih mudah untuk mengotomatisasi dan mengeksekusi dengan teknik area.

- Teknik Mikroskopi. Teknik kualitatif ini mengandalkan pengukuran kontras. Hasilnya memberikan informasi yang relevan tentang puncak dan lembah di permukaan.

Simbol dan Singkatan Bagan Kekasaran Permukaan

Saat Anda mencari simbol penyelesaian permukaan permesinan di browser favorit Anda, Anda akan melihat berbagai singkatan. Ini termasuk Ra, Rsk, Rq, Rku, Rz, dan banyak lagi. Mereka adalah unit yang digunakan dalam mengukur permukaan akhir.

Ra – Kekasaran Permukaan Rata-rata

Sementara kebanyakan orang menyebut Ra sebagai Rata-Rata Garis Tengah atau Rata-Rata Aritmatika, ini adalah kekasaran rata-rata antara profil kekasaran dan garis rata-rata. Ini adalah parameter yang paling umum digunakan untuk permukaan akhir. Bagan permukaan akhir Ra juga merupakan salah satu yang paling sering digunakan untuk nilai absolut.

Rmax – Jarak Vertikal dari Puncak ke Lembah

Parameter kekasaran ini paling baik digunakan untuk anomali seperti gerinda dan goresan. Ini mungkin tidak jelas dengan grafik permukaan akhir Ra. Namun, Rmax sangat sensitif terhadap anomali tersebut.

Rz – Rata-rata Tinggi Maksimum Profil

Tidak seperti Ra, Rz mengukur nilai rata-rata dari lima perbedaan terbesar antara puncak dan lembah. Pengukuran dilakukan dengan menggunakan lima panjang sampling, dan membantu menghilangkan kesalahan karena Ra cukup tidak sensitif terhadap beberapa ekstrem.

Bagan Kekasaran Permukaan

Bagan permukaan akhir pemesinan menawarkan panduan penting untuk mengukur parameter permukaan akhir standar. Produsen selalu menggunakannya sebagai bahan referensi untuk memastikan kualitas dalam proses manufaktur.

Ada proses yang berbeda dalam memeriksa grafik permukaan akhir permesinan. Akibatnya, menjadi sulit untuk memilih proses terbaik. Namun, yang paling kuat adalah penggunaan grafik konversi permukaan akhir.

Bagan Konversi Permukaan Selesai

Di bagian ini, ada tabel untuk bagan konversi permukaan akhir. Tabel ini membandingkan berbagai skala kekasaran permukaan untuk proses manufaktur. Sementara itu, mari kita lihat beberapa singkatan yang akan Anda temukan di sana.

Ra =Rata-rata Kekasaran

RMS =Root Mean Square

CLA =Rata-rata Garis Tengah

Rt =Total Kekasaran

N =Nomor Skala (Kelas) ISO Baru

Panjang Cut-off =Panjang yang Diperlukan untuk Sampel

| Ra (mikrometer) | Ra (mikro inci) | RMS (mikro inci) | PKB (N) | Rt (mikron) | T | Panjang Pemotong (inci) |

| 0,025 | 1 | 1.1 | 1 | 0,3 | 1 | 0,003 |

| 0,05 | 2 | 2.2 | 2 | 0,5 | 2 | 0,01 |

| 0,1 | 4 | 4.4 | 4 | 0,8 | 3 | 0,01 |

| 0.2 | 8 | 8,8 | 8 | 1.2 | 4 | 0,01 |

| 0,4 | 16 | 17.6 | 16 | 2.0 | 5 | 0,01 |

| 0,8 | 32 | 32,5 | 32 | 4.0 | 6 | 0,03 |

| 1.6 | 63 | 64,3 | 63 | 8.0 | 7 | 0,03 |

| 3.2 | 125 | 137,5 | 125 | 13 | 8 | 0,1 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0,1 |

| 12,5 | 500 | 550 | 500 | 50 | 10 | 0,1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0,3 |

| 50,0 | 2000 | 2200 | 2000 | 200 | 12 | 0,3 |

Bagan Kekasaran Permukaan Lembar Cheat

'Lembar contekan' pelapis permukaan ini adalah alat yang sangat berguna untuk membantu Anda lebih memahami berbagai pelapisan permukaan yang tersedia.

| Mikrometer Peringkat | Microinches Peringkat | Aplikasi kasi |

| 25 | 100 | Permukaan kasar dan bermutu rendah yang dihasilkan dari pemotongan gergaji atau penempaan kasar. Oleh karena itu, permukaan seperti itu cocok untuk area pembersihan tanpa mesin tertentu. |

| 12.5 | 500 | Ini adalah permukaan kasar dan bermutu rendah yang dihasilkan dari umpan kasar dan pemotongan berat. Sedangkan pemotongan berasal dari pembubutan, penggilingan, penggilingan cakram, dan lainnya. |

| 6.3 | 250 | Jenis permukaan akhir ini dihasilkan dari penggilingan permukaan, penggilingan cakram, penggilingan, pengeboran, dan banyak lagi. Oleh karena itu, ini untuk permukaan bebas dengan persyaratan tegangan dan izin desain |

| 3.2 | 125 | Jenis permukaan yang paling kasar sering direkomendasikan untuk suku cadang. Ini juga digunakan untuk bagian yang mengalami getaran, beban, dan tegangan tinggi. |

| 1.6 | 63 | Kekasaran/penyelesaian mesin yang baik dengan produksinya dalam kondisi yang terkendali. Ini juga melibatkan umpan yang bagus dan kecepatan yang relatif tinggi. |

| 0.8 | 32 | Selesai mesin bermutu tinggi, yang memerlukan kontrol ketat. Relatif mudah diproduksi dengan gerinda silindris, tanpa pusat, atau permukaan. Ini juga lebih disukai untuk produk yang tidak memerlukan gerakan terus menerus atau beban besar. |

| 0,4 | 16 | Permukaan berkualitas tinggi sering kali diproduksi menggunakan buffing ampelas, lapping, atau honing kasar. Oleh karena itu, hasil akhir ini adalah pilihan yang bagus di mana kehalusan sangat penting. |

| 0.2 | 8 | Penghalusan permukaan yang halus dan berkualitas tinggi yang dihasilkan dengan lapping, buffing, atau honing. Teknisi menggunakan ini di mana cincin dan kemasan harus meluncur melintasi butiran permukaan. |

| 0.1 | 4 | Permukaan halus yang ditawarkan menggunakan lapping, buffing, atau honing. Pabrikan menggunakannya hanya jika ada persyaratan desain wajib. Oleh karena itu, ini adalah hasil akhir terbaik dalam pekerjaan pengukur dan instrumen. |

0.05

0,025 | 2

1 | Penghalusan permukaan paling halus dihasilkan dengan buffing, honing, atau superfinishing terbaik. Dengan demikian, mereka paling baik digunakan untuk blok pengukur presisi yang halus dan sensitif. |

Kesimpulan

Karena mendapatkan kekasaran permukaan yang presisi bisa jadi mahal dan menantang dalam manufaktur saat ini, operasi penyelesaian permukaan memerlukan metodologi terbaik untuk menghasilkan penyelesaian akhir yang diinginkan pada bagian fabrikasi.

Permukaan akhir berasal dari pemahaman tentang tingkat pengerasan permukaan bahan tertentu. Tidak khawatir. RapidDirect adalah pilihan terbaik Anda untuk layanan finishing permukaan berkualitas dengan harga terbaik. Tim ahli kami memahami metode yang tepat untuk memenuhi standar penyelesaian permukaan.

Di RapidDirect, kami menawarkan laporan inspeksi dimensi penuh, sehingga Anda dapat memastikan hasil yang diinginkan. Kami juga melakukan berbagai proses finishing mulai dari anodizing, electroplating, bead blasting hingga polishing, brushing, dan banyak lagi.

Layanan kami memiliki kualitas terbaik, dan Anda dapat yakin akan layanan sesuai permintaan terbaik. Selain itu, kami memiliki semua yang diperlukan untuk memberikan yang terbaik dari produk Anda. Hubungi kami melalui email hari ini; kami selalu siap bekerja sama dengan Anda.

FAQ – Bagan Kekasaran Permukaan

Bagaimana Cara Mengukur Kekasaran Permukaan?

Anda dapat menghitung kekasaran permukaan dengan mengukur rata-rata puncak dan lembah permukaan di permukaan tersebut. Pengukuran sering disebut sebagai 'Ra', yang berarti 'Rata-rata Kekasaran'. Sedangkan Ra adalah parameter pengukuran yang sangat berguna. Ini juga membantu untuk menentukan kepatuhan suatu produk atau bagian dengan berbagai standar industri. Melakukan hal ini terjadi dengan membandingkan dengan grafik permukaan akhir.

Apa yang Membedakan Ra dan Rz Dalam Bagan Kekasaran Permukaan?

Ra adalah ukuran panjang rata-rata antara puncak dan lembah. Ini juga mengukur deviasi dari garis rata-rata di permukaan dalam panjang sampling. Di sisi lain, Rz membantu mengukur jarak vertikal antara puncak tertinggi dan lembah terendah. Ini dilakukan dalam lima panjang pengambilan sampel kemudian rata-rata jarak yang diukur.

Apa Faktor yang Mempengaruhi Permukaan Finish?

Beberapa faktor mempengaruhi permukaan akhir. Yang terbesar dari faktor-faktor ini adalah proses manufaktur. Proses pemesinan seperti pembubutan, penggilingan, dan penggilingan akan bergantung pada banyak faktor. Oleh karena itu, faktor-faktor yang mempengaruhi permukaan akhir meliputi:

Umpan dan kecepatan

Kondisi pahat mesin

Parameter jalur pahat

Lebar potong (stepover)

Defleksi pahat

Kedalaman potong

Getaran

Pendingin