Cara Meningkatkan Kualitas Finish Permukaan Pencetakan 3D

Bukan rahasia lagi bahwa proses pencetakan 3D tidak menghasilkan permukaan berkualitas cetakan injeksi langsung dari printer, tetapi ada kabar baik. Teknologi ada untuk membantu, dan selalu ada perkembangan baru. Karena pasca-pemrosesan menjadi kurang manual dan lebih otomatis, biaya komponen cetak 3D akan turun.

Pelepasan struktur pendukung—atau dalam kasus sintering laser selektif (SLS) dan Multi Jet Fusion (MJF), penghilangan kue bubuk—merupakan langkah pertama untuk membebaskan komponen cetak dari struktur pendukung yang diperlukan untuk bangunan. Untuk membaca sekilas tentang cara kami memanfaatkan teknologi baru untuk penghapusan dukungan, lihat studi kasus PolyJet ini. Setelah bagian dibebaskan dari lapisan pendukung cetakannya, ada banyak cara untuk mengatasi kekasaran permukaan tergantung pada bahan yang digunakan. Dalam beberapa kasus, sebaiknya Anda tidak menanganinya sama sekali jika hal itu masuk akal untuk aplikasi Anda.

Departemen penyelesaian kami menggunakan berbagai teknik untuk meningkatkan kualitas penyelesaian permukaan setelah komponen dibuat.

Mengapa Suku Cadang Cetakan 3D Halus Sangat Diminati

Mengapa smoothing menjadi begitu populer? Banyak alasan. Smoothing dapat:

- Tingkatkan estetika

- Memungkinkan pelapisan dan cat atau pewarna yang lebih baik

- Membantu ketahanan kimia

- Membantu mengurangi potensi korosi

- Tingkatkan daya tahan

- Mengurangi porositas, menyegel permukaan agar lebih mudah dibersihkan dan disterilkan

- Menghilangkan cacat permukaan yang dapat menjadi titik lemah atau kegagalan

- Minimalkan efek gesekan

- Tingkatkan konduktivitas

- Meningkatkan daya tahan air

- Membuat permukaan seperti cetakan injeksi pada komponen aditif

Ini sama sekali bukan daftar lengkap, tapi mungkin ini memberi Anda beberapa poin pertimbangan saat mengevaluasi tekstur bagian Anda.

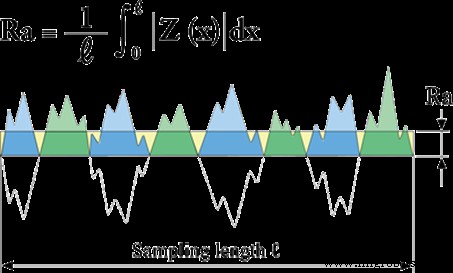

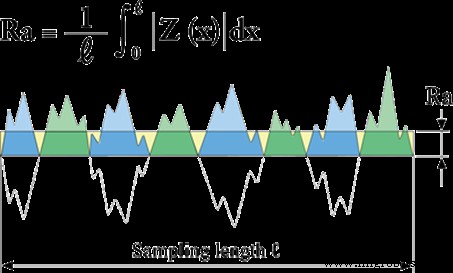

Mengukur Kekasaran Permukaan

Ukuran kekasaran permukaan yang paling banyak digunakan adalah Ra, atau kekasaran rata-rata antara profil kekasaran dan garis rata-rata. Ra adalah penyimpangan dari bidang permukaan ideal yang diukur dalam mikroinci atau mikrometer. Unit Ra yang lebih besar sama dengan permukaan yang lebih kasar. Misalnya, sering kali sintering laser selektif dan permukaan pencetakan 3D Multi Jet Fusion dibandingkan dengan gula batu atau celana jeans biru.

Untuk sebagian besar insinyur, menetapkan batas atas kekasaran permukaan diperlukan karena umumnya tidak diinginkan untuk aplikasi mekanis atau alasan estetika. Kadang-kadang, spesifikasi Ra digunakan saat rekayasa faktor manusia membutuhkan "grippy-ness" pada pegangan atau touchpad, misalnya. Untuk mengetahui lebih dalam tentang parameter kekasaran permukaan, lihat ISO 25178.

Jika Anda mengalami masalah dalam mendapatkan panduan, klik di sini untuk mengunduh.

Menghaluskan Suku Cadang FDM

Proses FDM (Fedition Deposition Modelling) menciptakan lapisan yang tidak rata selama pencetakan. Ada beberapa opsi:Metode pemulusan saat ini meliputi:

Proses FDM (Fedition Deposition Modelling) menciptakan lapisan yang tidak rata selama pencetakan. Ada beberapa opsi:Metode pemulusan saat ini meliputi:

- Pengamplasan

- Mengisi celah

- Memoles

- Lukisan

- Perataan uap

- Mencelupkan

- Lapisan epoksi

- Pelapisan logam

Setiap metode memiliki efek tertentu pada toleransi bagian, jadi pastikan Anda memahami kompromi apa pun yang mungkin Anda buat sebelum memulai salah satu dari proses penghalusan ini.

Menghaluskan Bagian Stereolithografi

Proses stereolithography (SLA) menciptakan permukaan yang jauh lebih halus langsung dari printer dibandingkan dengan FDM karena tidak bergantung pada pendekatan berbasis filamen. Dua metode umum untuk menghaluskan bagian SLA meliputi pengamplasan manual dan peledakan media. Peledakan media dapat dilakukan dengan pasir, pasir, atau manik-manik keramik. Seringkali pengamplasan tangan atau kombinasi kedua metode diperlukan untuk mencapai tekstur yang seragam, dan gerakan pengamplasan melingkar bekerja paling baik. Untuk mendapatkan polesan yang lebih tinggi, gunakan amplas berbutir tinggi.

Bagian nilon yang dibuat dengan SLS ini menunjukkan penyelesaian permukaan standar kami.

Sintering Laser Selektif Penghalusan (SLS) dan Bagian Multi Jet Fusion

Proses pencetakan berbasis bubuk seperti SLS dan MJF dapat memanfaatkan pengamplasan manual untuk aplikasi fungsional. Namun, kami telah menemukan bahwa amplas tidak cukup menghaluskan permukaan ini ke tingkat pengawasan kami, bahkan dengan kertas berpasir tinggi, terutama jika aplikasi cat diperlukan. Hasilnya bisa terasa lebih halus, tetapi teksturnya berubah menjadi lebih seperti permukaan beludru. Ini bukan perbandingan 1:1 dengan cara SLA memisahkan pasir. Benar-benar menghaluskan bahan ini paling baik dicapai dengan menggunakan pemesinan.

Bagian nilon dan TPU juga mengandalkan teknik tambahan seperti perataan kimia atau uap untuk melelehkan permukaan menjadi tekstur yang seragam. Metode ini menjadi lebih luas. Kami selalu mewarnai bagian MJF kami dengan warna hitam untuk menciptakan tampilan estetika yang seragam. Jika Anda menginginkan bagian SLS atau MJF yang dicat dengan halus, sebaiknya mulai dengan lapisan primer yang berat untuk menutup bahan. Primer dapat dihaluskan sebelum aplikasi cat terjadi.

Menghaluskan Bagian Logam yang Dicetak 3D

Apakah Anda sedang mencetak atau mengerjakan bagian logam, permukaan yang halus diharapkan. Dengan pembuatan aditif, pemesinan pasca-cetak adalah salah satu cara untuk menghilangkan tepi kasar tersebut. Kemungkinan lain termasuk:

- Memotret seluruh bagian, atau Anda dapat memoles atau memoles bagian tertentu

- Pemolesan atau etsa elektrokimia

- Finishing getar, tumbling, dan finishing sentrifugal juga merupakan cara yang baik untuk menghaluskan permukaan. Seperti media blasting dan shot peening, proses ini bekerja dengan baik untuk menyelesaikan permukaan eksternal, tetapi mengakses permukaan dan saluran internal dapat menjadi tantangan.

- Pemesinan aliran abrasif (juga dikenal sebagai mengasah ekstrusi) untuk kehalusan dinding interior. Ini menggunakan media abrasif yang pada dasarnya mengikis dan menghilangkan jalur internal.

- Superfinishing isotropik, yang menggunakan getaran dan pemolesan untuk memberikan hasil akhir seperti cermin

Perlu dicatat bahwa ada beberapa kasus di mana permukaan kasar dan memaksimalkan luas permukaan keseluruhan merupakan bagian integral dari desain bagian. Salah satu contoh yang paling banyak dikutip adalah implan struktural yang membutuhkan osteointegrasi (pertumbuhan tulang menjadi implan) untuk mencapai fungsinya. Stryker adalah salah satu perusahaan yang memelopori apa yang dapat dicapai oleh desain implan berpori aditif.

Mengontrol permukaan akhir komponen aditif dan mengotomatiskan proses keduanya maju dengan kecepatan tinggi dan kami senang melihat proses tambahan apa yang akan berkembang dalam lima tahun ke depan. Untuk sumber daya saku belakang, lihat Panduan Penyelesaian Permukaan Pencetakan 3D kami untuk melihat contoh dari dekat komponen dan penyelesaian permukaan yang dapat kami produksi menggunakan masing-masing teknologi pencetakan 3D kami.

Departemen penyelesaian kami menggunakan berbagai teknik untuk meningkatkan kualitas penyelesaian permukaan setelah komponen dibuat.

Departemen penyelesaian kami menggunakan berbagai teknik untuk meningkatkan kualitas penyelesaian permukaan setelah komponen dibuat.

Proses FDM (Fedition Deposition Modelling) menciptakan lapisan yang tidak rata selama pencetakan. Ada beberapa opsi:Metode pemulusan saat ini meliputi:

Proses FDM (Fedition Deposition Modelling) menciptakan lapisan yang tidak rata selama pencetakan. Ada beberapa opsi:Metode pemulusan saat ini meliputi: Bagian nilon yang dibuat dengan SLS ini menunjukkan penyelesaian permukaan standar kami.

Bagian nilon yang dibuat dengan SLS ini menunjukkan penyelesaian permukaan standar kami.