Menghilangkan Penghalang Pandang untuk Mengoptimalkan Proses Penggilingan yang Baru Dipasang

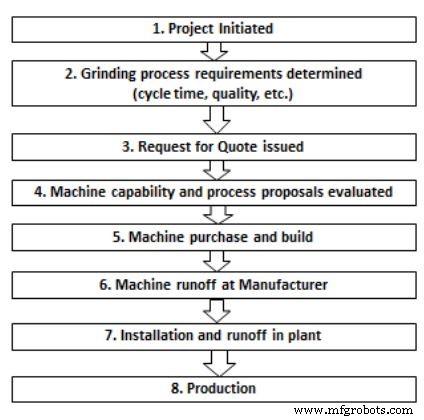

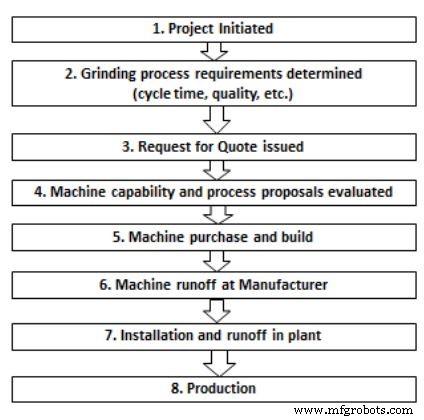

Umumnya jalur volume tinggi baru yang memproduksi bagian kompleks yang mencakup proses penggilingan, seperti mesin otomotif atau bilah dan baling-baling mesin aero, dilanjutkan melalui berbagai tahap mulai dari pengadaan mesin hingga produksi aktual seperti yang diuraikan dalam Gambar #1. Jika baris ini menyertakan proses yang dianggap “berisiko tinggi ” akan dijadwalkan dengan “waktu pengembangan” sebagai bagian dari evaluasi dan pembelian kemampuan penggiling (langkah 4 dan 5) dengan pengujian dan penyempurnaan. Ini adalah strategi yang efektif dan secara substansial mengurangi masalah yang terkait dengan peluncuran program tetapi dapat memakan waktu dan mahal; sangat sering sampel benda kerja bahkan mungkin tidak tersedia atau prototipe tunduk pada perubahan desain lebih lanjut. Dalam kasus tersebut atau untuk desain komponen yang berbeda, tetapi tidak sangat berbeda dari desain yang ada, “waktu pengoptimalan” jarang dijadwalkan sebelum kualifikasi alat berat yang sebenarnya.

Ketika mesin memenuhi syarat dan dipasang dengan “non-radikal ” proses, fokusnya adalah pada kualitas bagian dan waktu siklus. Spesifikasi roda dapat dipilih dengan baik untuk memastikan kualitas tertinggi di tengah ketidakpastian desain suku cadang baru dan dampaknya terhadap toleransi suku cadang terhadap spesifikasi CpK yang seringkali lebih ketat daripada yang diperlukan untuk produksi. Selain itu, karena biaya atau ketersediaan, seringkali hanya 50 atau 100 suku cadang yang disediakan untuk kualifikasi membuat pembentukan proses stabil jangka panjang dipertanyakan. Biasanya tidak ada banyak waktu, atau komponen, untuk mengoptimalkan biaya perkakas atau abrasif per bagian. Setelah penginstalan, dalam banyak kasus, sikap “jika tidak rusak, jangan perbaiki” mengambil alih dan proses terkunci. Pengoptimalan jarang dilakukan.

Oleh karena itu, sangat penting bahwa “langkah ekstra” optimasi dianggap sebagai “audit” akhir dari proses tersebut. Sebagian besar waktu, langkah ini dapat berupa proses "penyetelan" sehingga kualifikasi ulang seluruh proses tidak diperlukan, tetapi terkadang peluang yang cukup besar dapat ditemukan, yang akan menjamin perubahan besar pada spesifikasi siklus dan/atau roda. Analisis biaya/manfaat akan dilakukan untuk menentukan apakah perubahan proses yang lebih substansial harus dilakukan.

Ada beberapa alasan mengapa kurangnya “waktu pengoptimalan” dapat menyebabkan proses yang tidak optimal:

- Siklus dapat berfungsi dengan baik di alat berat tetapi tidak 'ramah roda'. yaitu umur roda mungkin kurang optimal

- Teknologi roda berkembang. Perkiraan yang dibuat pada teknologi yang ada mungkin tidak optimal untuk teknologi baru

- Variasi halus dalam konfigurasi suku cadang, desain mesin, dan persyaratan kualitas membuat pengoptimalan proses menjadi sangat sulit di luar jalur produksi. Ini karena jalur produksi menyediakan banyak suku cadang dan lingkungan dengan variasi dan metrologi nyata. Kedua kualitas ini memberikan ujian untuk "kekokohan" dari proses yang "dioptimalkan".

Contoh:

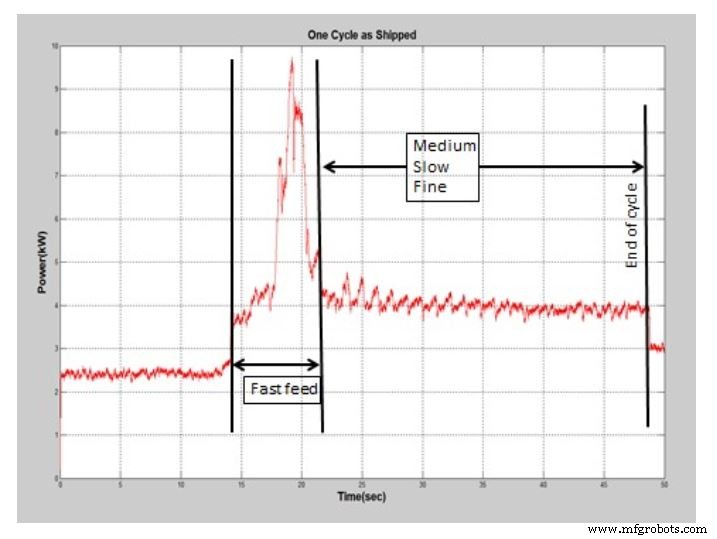

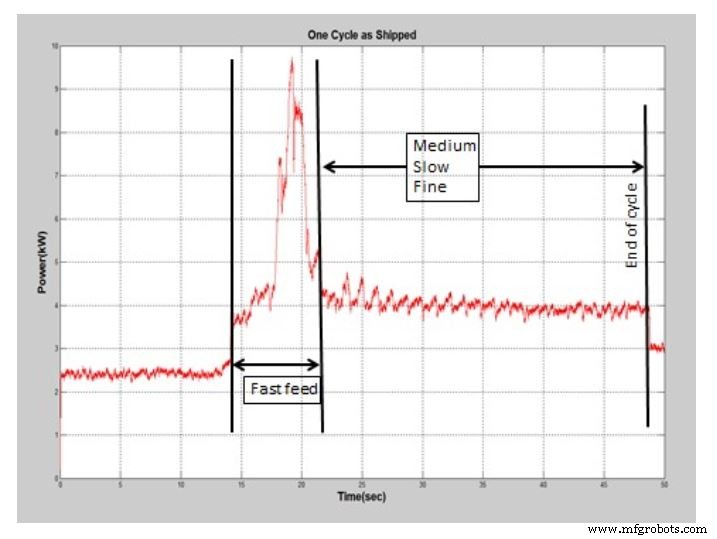

Siklus Grinding yang digambarkan pada Gambar #2 dikirim dari OEM yang dipasang di pabrik dan saat ini sedang dalam produksi. Siklus ini bekerja dengan baik dan menghasilkan suku cadang yang dapat diterima, tetapi tidak "ramah roda".

Roda “tidak bersahabat” dari siklus ini disebabkan oleh lonjakan (daya/kekuatan) yang besar di awal siklus. Keausan roda sebanding dengan kuadrat gaya gerinda, gaya yang tinggi akan menyebabkan roda cepat aus. Dalam hal ini, mengurangi Fast Feed dan meningkatkan Medium feed akan memperpanjang umur roda sambil mempertahankan waktu siklus dan kualitas suku cadang.

Siklus dalam Proses Pengoptimalan

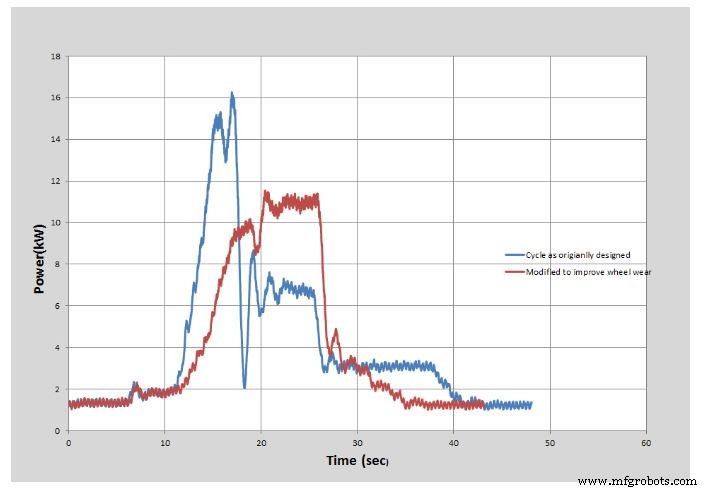

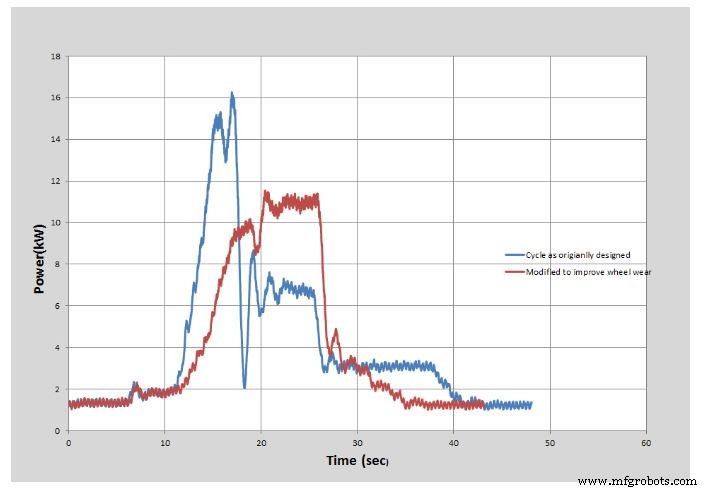

Dalam kasus yang tidak biasa baru-baru ini, pabrikan setuju untuk melakukan pengoptimalan proses penggilingan secara “in situ”. Awalnya siklus penggilingan diubah agar lebih “ramah roda” seperti yang dibahas di atas. Dalam hal ini siklus persahabatan juga ~5 detik lebih pendek dari siklus awal.

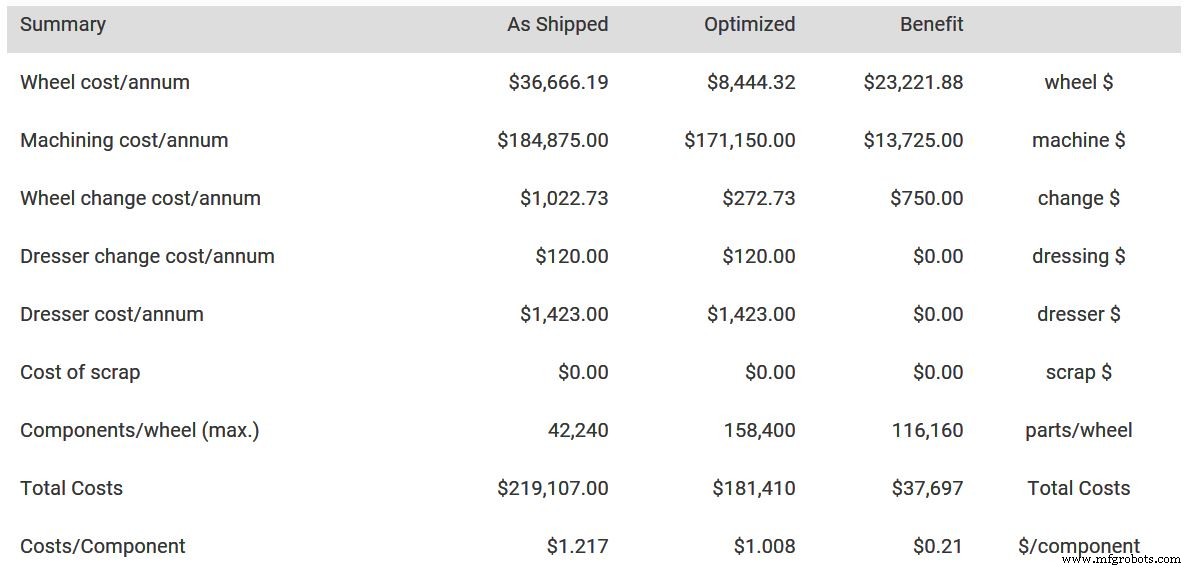

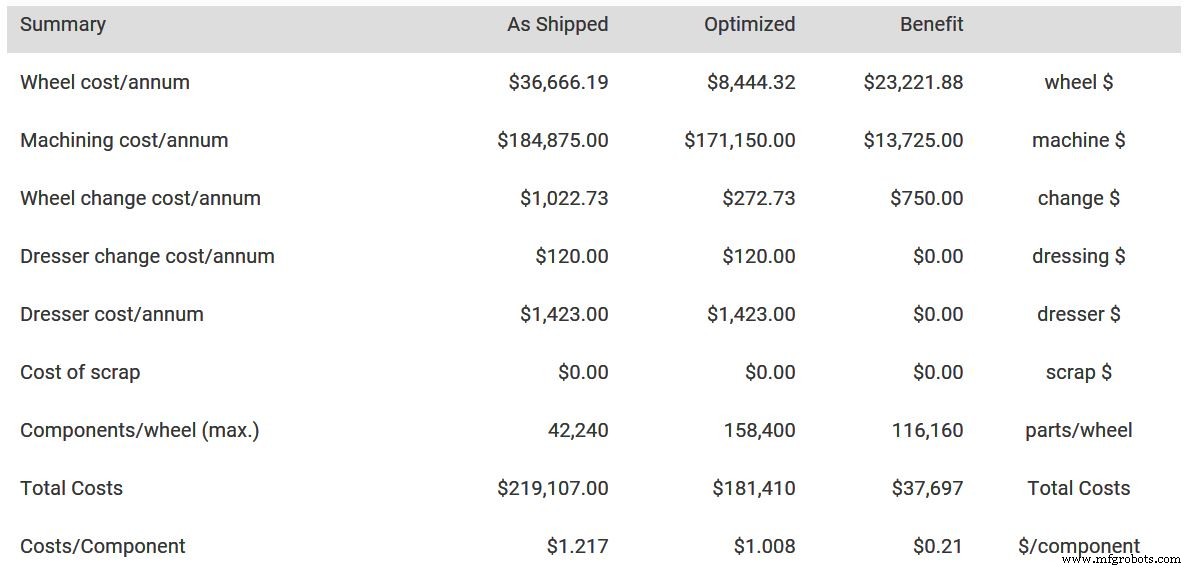

Setelah siklus yang dimodifikasi dijalankan selama beberapa minggu untuk memvalidasi kualitas suku cadang yang berkelanjutan, suku cadang per gaun ditingkatkan dari 8 menjadi 20 dan kedalaman gaun dikurangi dari 0,03 mm menjadi 0,02 mm. Proses ini sekarang telah berjalan sekitar 6 minggu tanpa perubahan kualitas part yang signifikan. Ringkasan penghematan biaya per tahun ditunjukkan di bawah ini.

Strategi untuk Pengoptimalan

Solusinya, seperti yang diilustrasikan dalam contoh kedua, adalah menjadwalkan waktu dan suku cadang pada tahap awal produksi (antara langkah 7 dan 8 pada Gambar #1) untuk mengerjakan optimalisasi proses dengan pembuat mesin dan tim Rekayasa Aplikasi perkakas/abrasif . Setidaknya peralatan pemantauan daya harus digunakan selama fase ini untuk membantu dalam evaluasi dan pengembangan siklus. Dengan langkah tambahan ini, proses dapat dipantau stabilitasnya pada bagian yang berjalan lebih lama yang dapat memunculkan masalah dan/atau menghadirkan peluang untuk perbaikan.

Potensi hasil dari langkah ini sangat besar, karena peningkatan/penghematan biaya yang dilakukan pada tahap ini akan diterapkan di seluruh siklus hidup proyek.

Sebelumnya ditampilkan di Norton Abrasives

Belanja pilihan roda kisi-kisi Norton kami di MSCdirect.com.