Kasus Penggunaan yang Baru Ditemukan:Menjelaskan Penawaran Pemesinan Prediktif kami

Awalnya diterbitkan di Towards Data Science

Selama beberapa bulan terakhir, kami diam-diam memantau dan menemukan kasus penggunaan baru untuk produk permesinan prediktif kami. Berkat antarmuka operator yang disederhanakan, yang juga berfungsi ganda sebagai platform pengumpulan data berlabel “di belakang layar”, sejauh ini kami telah melihat ratusan kegagalan pahat, kegagalan bantalan, dan skenario kegagalan alat berat lainnya.

Bersama dengan pelanggan kami, kami telah membuat katalog besar tentang seperti apa kerusakan alat berat biasa dari perspektif data motor, yang kami senangi untuk berbagi dengan Anda hari ini. Kami akan meninjau enam skenario yang telah kami lihat berulang di beberapa situs pelanggan, dan seperti apa tampilannya dari perspektif "titik pada grafik" dan manifestasi fisiknya di lantai toko. Ini adalah sebagai berikut:

- Kegagalan endmill yang menyebabkan hasil akhir yang buruk dan suku cadang yang terkelupas

- Kegagalan bantalan bola yang menyebabkan rumah spindel rusak

- Kegagalan alat yang kasar, yang menyebabkan kegagalan alat berjenjang pada alat finishing

- Offset salah, menyebabkan ketidaksejajaran bushing pemandu

- Kegagalan alat, menyebabkan pemutusan tidak lengkap

- Estimasi masa pakai alat yang salah, yang menyebabkan alat digunakan secara berlebihan atau kurang

Sebelum membahas hal-hal yang baik, mari tinjau tesis kami untuk penawaran pemesinan prediktif kami:

Kami mengekstrak data yang kaya dari sensor yang disematkan pada mesin untuk memprediksi dan mencegah berbagai skenario yang terbukti mahal.

- Data kaya:laju pengambilan sampel 1 milidetik -> 170 juta pengamatan per hari per motor, presisi hingga .001 RPM untuk kecepatan spindel, peringkat kontinu 0,01% untuk daya/ memuat

- Sensor tertanam:Tidak diperlukan sensor tambahan, karena data selalu tersedia di semua mesin CNC modern. Kami hanya menarik data yang digunakan mesin untuk menjalankan loop umpan balik kontrol internalnya. Semua skenario yang didemonstrasikan diterapkan selama pandemi COVID-19 tanpa mengharuskan personel MachineMetrics menginjakkan kaki di lantai pabrik

- Prediksi dan cegah skenario yang mahal:Situasi yang diuraikan menghabiskan uang pelanggan kami, dan mencegah mereka menghemat uang mereka. Kami memonetisasi ini dengan mengambil sebagian kecil dari tabungan

Kegagalan Endmill

Sekadar meninjau, di setiap mesin MachineMetrics, kami memiliki tablet operator , yang pada dasarnya hanya tablet atau iPad Samsung Galaxy yang diarahkan ke halaman web mesin tertentu di produk SaaS kami.

Pelanggan yang menggunakan tablet operator kami.

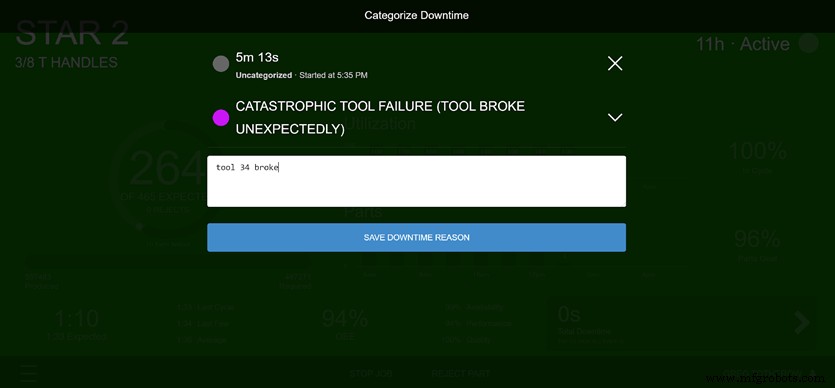

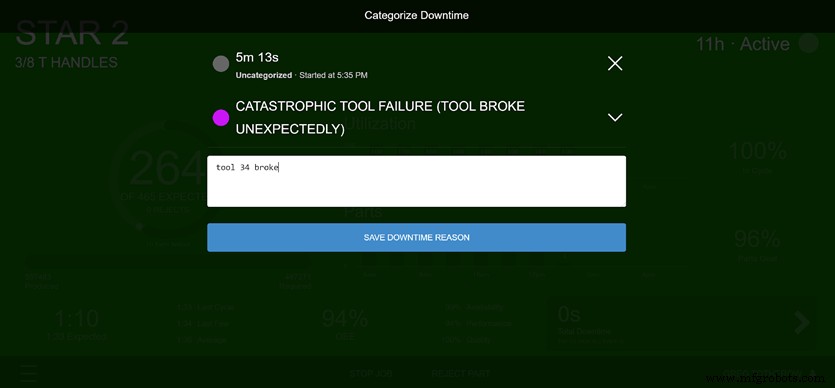

Tablet operator terhubung langsung ke platform kami, jadi setiap kali mesin berhenti, sinyal dikirim dari mesin ke perangkat Edge kami, yang kemudian dikirim ke cloud tempat ia dikumpulkan dan di-dasbor dengan metrik lainnya. Tablet kemudian mencerminkan informasi baru ini dan mengeluarkan pop-up di halaman web mesin yang meminta operator untuk menjelaskan mengapa mesin mati.

Saat mesin berhenti, munculan yang meminta operator untuk menambahkan kode alasan.

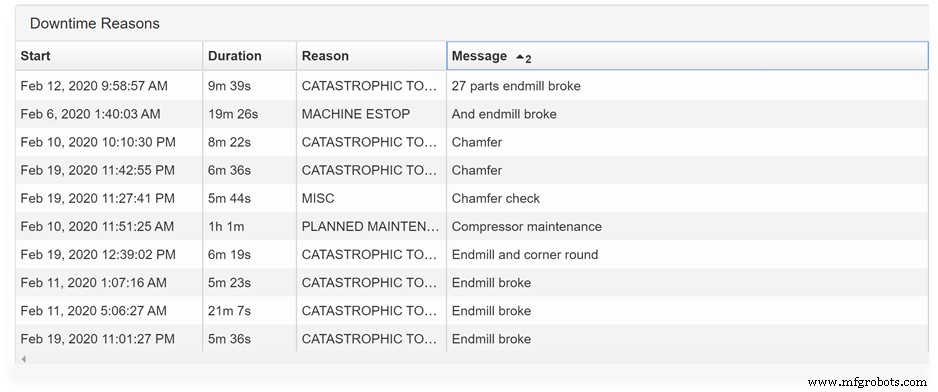

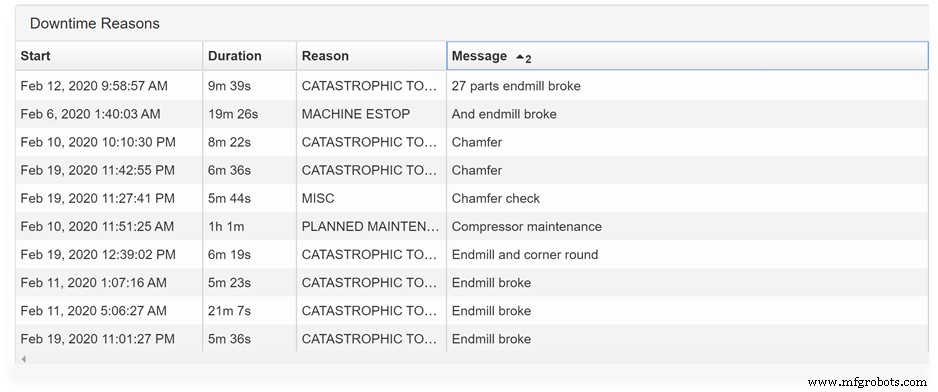

Seiring waktu, anotasi ini terakumulasi, memungkinkan kami mendapatkan tampilan yang kaya dan mendetail tentang kapan dan untuk alasan apa mesin rusak.

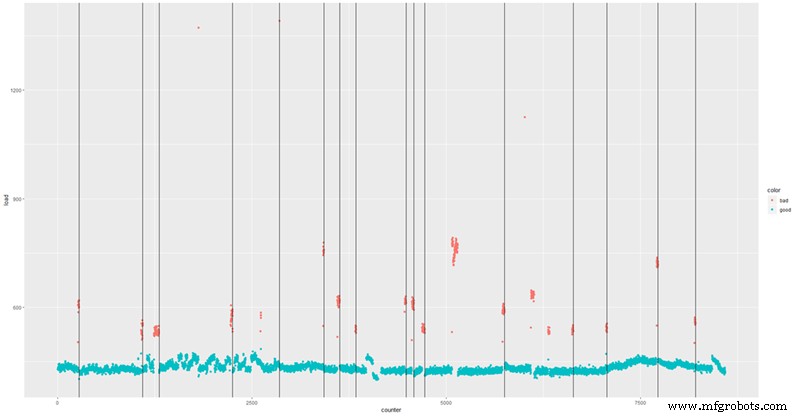

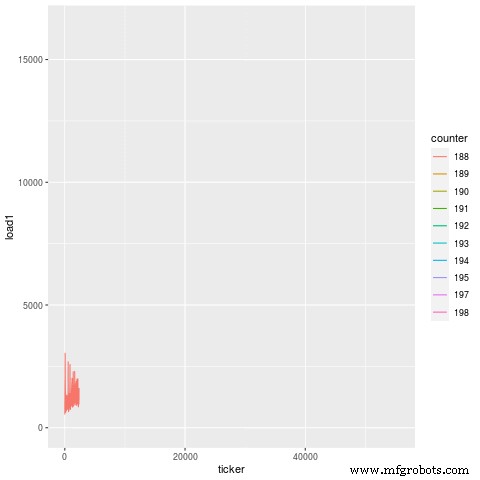

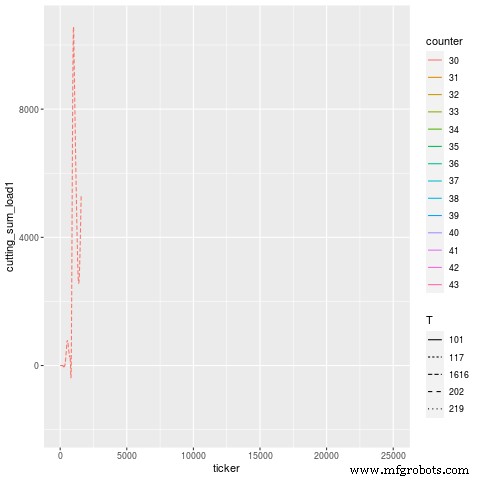

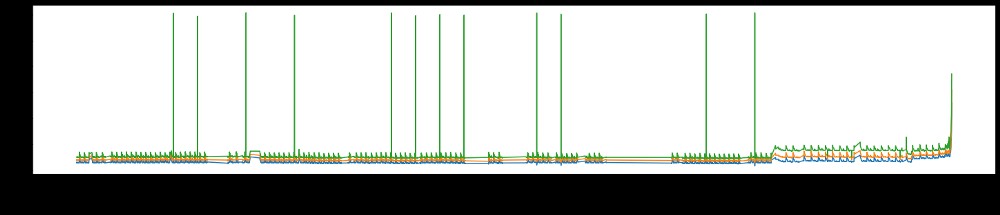

Terserah Ilmu Data MachineMetrics untuk menemukan mengapa dan bagaimana kerusakan mesin, menggunakan data berbutir sangat halus yang kami kumpulkan dari motor mesin. Dalam satu perwujudan ini, kita dapat melihat lebih dari puluhan ribu bagian yang dibuat dan lusinan anotasi untuk mengidentifikasi pola, seperti pada contoh di bawah ini, di mana garis hitam adalah kegagalan beranotasi dan titik adalah daya yang dikonsumsi oleh setiap bagian yang dibuat.

Garis hitam adalah kegagalan beranotasi, sedangkan titik merah adalah beban abnormal. Beberapa titik merah tidak sejajar dengan garis hitam, karena fakta bahwa anotasi terkadang terlewatkan oleh operator.

Seiring waktu, pola muncul untuk setiap jenis kegagalan. Garis hitam di plot di atas semuanya mewakili waktu kegagalan endmill , di mana endmill tertentu rusak dan tidak dapat melakukan pekerjaan yang diperlukan untuk menyelesaikan bagian tersebut. Alat yang masuk setelah endmill kemudian perlu mengeluarkan energi tambahan untuk memotongnya, menyebabkan tanda beban tinggi berwarna merah yang Anda lihat di plot di atas. Ini diulang berkali-kali, memungkinkan kami membuat algoritme ambang batas sederhana untuk menghentikan mesin di jalurnya setiap kali kami melihat tanda tangan beban pertama yang ditinggikan.

Dalam manifestasi fisiknya, Anda dapat melihat bahwa bagian yang baik, dipotong oleh endmill yang baik, memiliki hasil akhir yang bagus dan mengkilap di slotnya. Bagian yang rusak, terpotong oleh endmill yang rusak, memiliki slot yang kasar karena endmill tidak dapat membuat hasil akhir yang halus, dan alat yang datang setelahnya juga tidak dapat melakukan tugasnya dengan benar.

Dan dalam produk kami, kami sekarang memantau beban pada mesin ini untuk mengeluarkan feed-hold sebelum salah satu dari Bagian Slot Buruk ini dibuat. Selama 4 bulan terakhir, kami telah mengeluarkan 60 penangguhan umpan pada beberapa mesin, dengan 3 kesalahan positif dan 2 kegagalan yang terlewatkan (presisi 95%, penarikan 96%), mencegah lebih dari 2.000 suku cadang dibuat dan menghemat banyak jam kerja mesin konfigurasi ulang. Oh, dan untuk memastikannya, ini adalah bagian kecil, dibuat dengan alat kecil — ukuran tidak menjadi kendala bagi kami saat kami menarik data motor yang sangat sensitif. Semua bagian yang keluar dari mesin ini sekarang mengkilap dan baru, tanpa cacat yang pernah mereka bawa.

Cukup rapi, ya? Itu hanya salah satu dari banyak kasus penggunaan. Anda tidak berpikir kami hanya kuda poni satu trik, kan?

Kegagalan Ball Bearing

Mirip dengan kegagalan endmill, kegagalan bantalan dapat terbukti mahal baik dari segi material maupun tenaga kerja.

Tidak seperti kegagalan endmill, kegagalan bearing terlihat sangat berbeda dalam hal pola yang perlu kita cari.

Mirip dengan kegagalan endmill, kegagalan bearing menggunakan jenis data motor yang sama dan metodologi pengumpulan.

Tidak mirip dengan kegagalan endmill, kegagalan bearing terlihat dalam periode waktu yang lama (hari hingga minggu) dan dapat dicegah jauh sebelumnya.

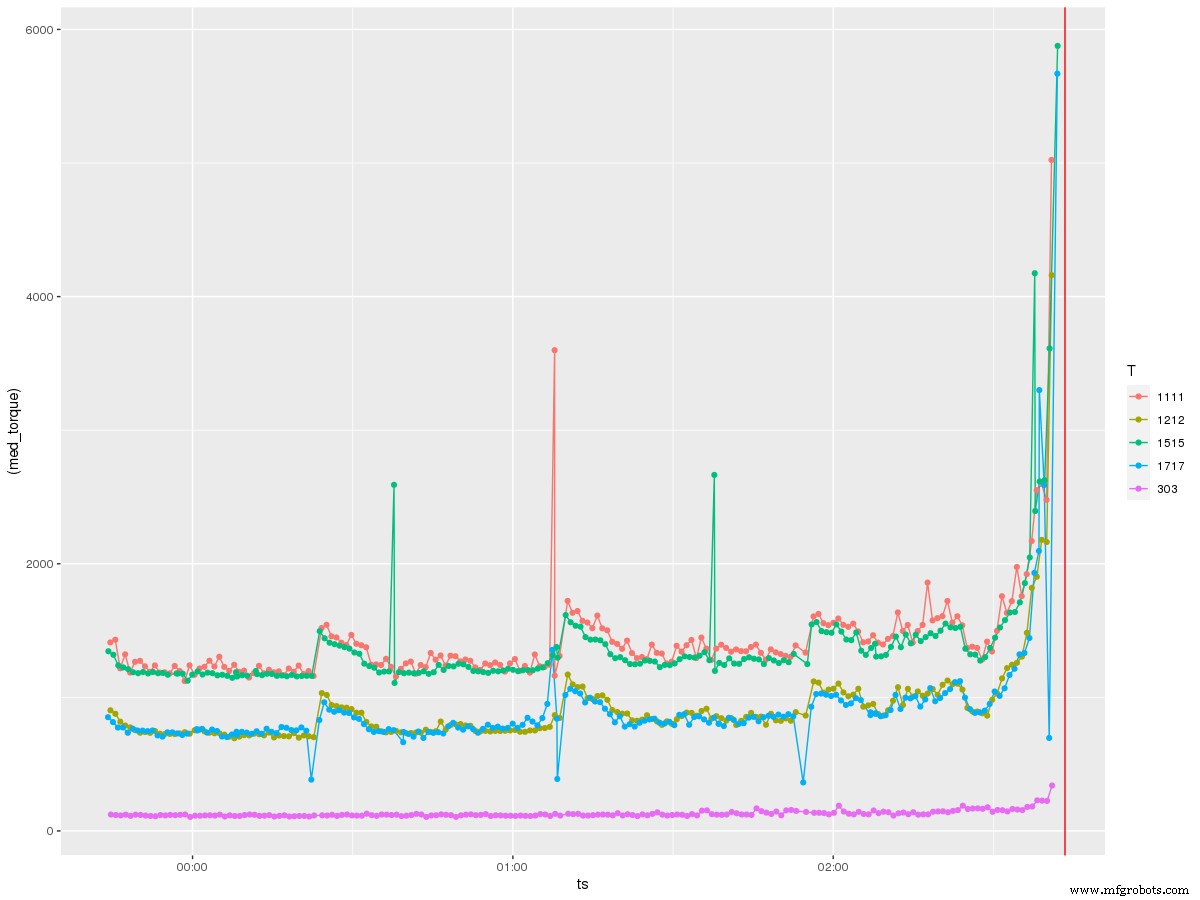

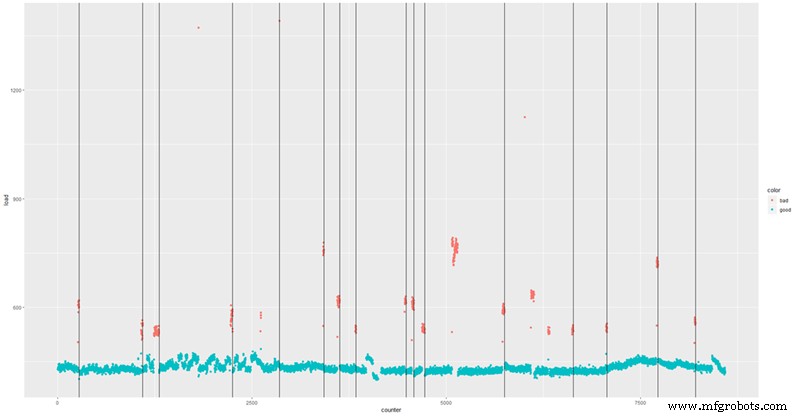

Mari kita selidiki dulu beban apa yang dilakukan mesin beberapa saat sebelum kerusakan bantalan, dalam cuplikan data 2 jam sebelum kerusakan.

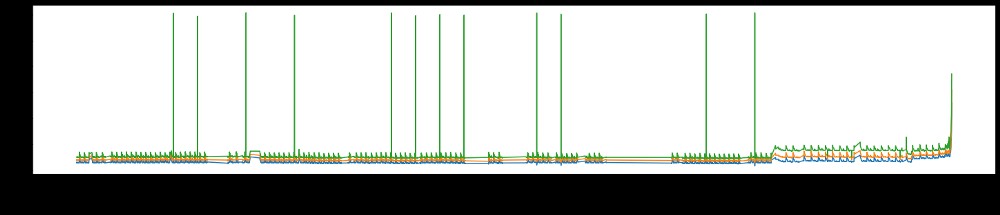

Setiap baris tersebut dimuat pada alat tertentu. Tidak perlu ilmuwan roket untuk mengetahui apa yang terjadi di sini. Beban meroket ~15 menit sebelum kegagalan bantalan yang sebenarnya pada setiap alat, kemungkinan karena fakta bahwa alat berat mengalami ketegangan tambahan dari komponen kunci yang semakin terganggu.

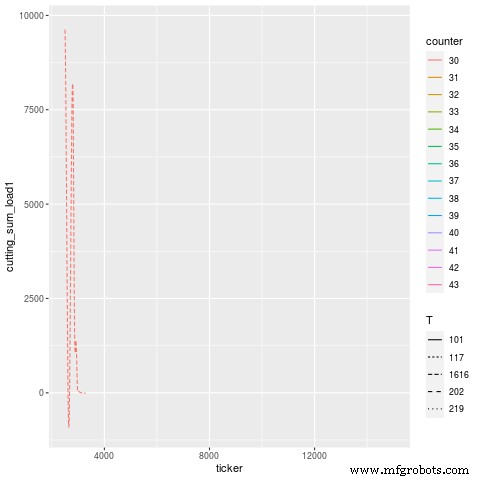

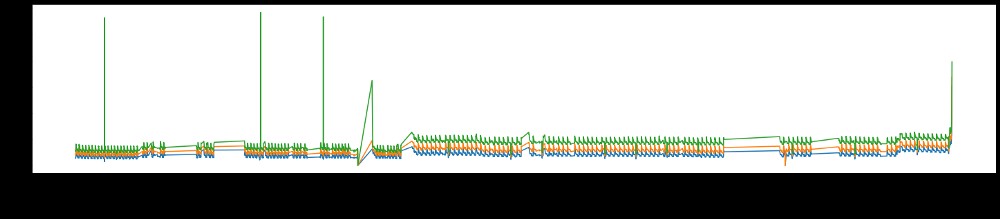

Jika kita melihat perkembangan bagian demi bagian dalam 15 menit sebelum kegagalan, pola menarik lainnya muncul, yaitu beban tampak merosot lembur. Anda dapat melihat bahwa untuk setiap pemotongan, beban menjadi semakin di luar spesifikasi secara eksponensial.

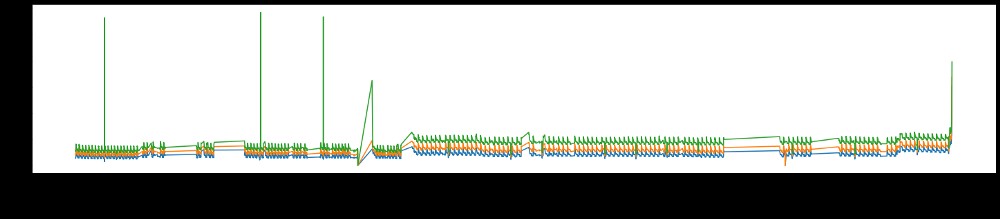

Bandingkan ini dengan kegagalan bantalan lain pada mesin lain yang membuat bagian yang sama, dan polanya sangat mirip. Itu karena ini adalah tanda tangan unik untuk kegagalan bantalan. Sementara kegagalan endmill yang mengarah ke bagian bekas menunjukkan lonjakan beban pada pahat berikutnya, kegagalan bantalan menunjukkan peningkatan beban yang sangat menurun pada semua pahat.

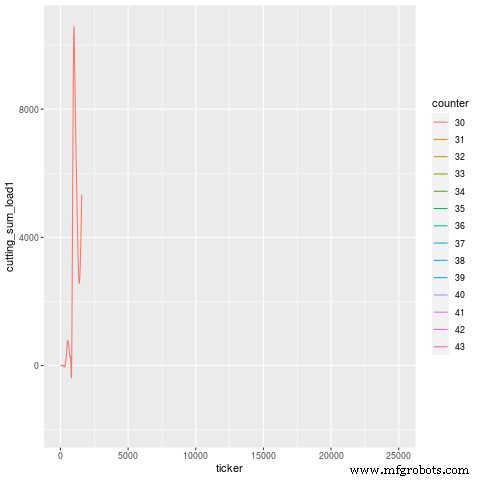

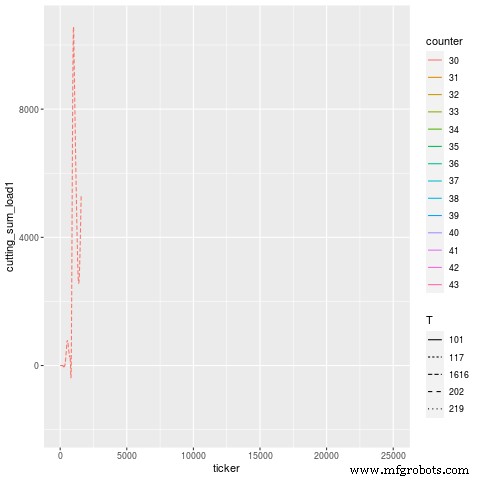

Dan melihat ini dari waktu ke waktu, kami benar-benar melihat bahwa degenerasi ini dimulai beberapa hari sebelum kegagalan yang sebenarnya. Pada dua contoh terpisah untuk dua alat berat, Anda dapat melihat bahwa ada peningkatan beban jauh sebelum tanjakan curam terakhir selama 15 menit terakhir sebelum kerusakan. Itu karena bantalan tidak pergi begitu saja. Kemungkinan ada kelonggaran atau patah tulang yang tidak terkendali selama berhari-hari sebelum hari-kari terakhir, yang disebabkan oleh penyalahgunaan atau kurangnya perawatan. Dalam kasus ini, bantalan yang rusak juga menyebabkan kerusakan rumah spindel, yang memerlukan biaya perbaikan beberapa ribu $$$.

Kegagalan bantalan bulan November, menunjukkan peningkatan beban ~2 hari sebelumnya. [Lihat gambar ukuran penuh]

Kegagalan bantalan Februari, menunjukkan peningkatan beban ~1 minggu sebelumnya. [Lihat gambar ukuran penuh]

Konsistensi luar biasa yang kami lihat untuk kesamaan jenis kegagalan adalah karena fakta bahwa kita sedang melihat fenomena fisik, yang, kejutan kejutan, diatur oleh hukum fisika. Dengan demikian, kegagalan mengikuti pola deterministik yang dapat kita lihat dari data dengan ketelitian yang cukup tinggi. Triknya benar-benar dalam mendapatkan data ini dan membersihkannya agar bermanfaat, yang merupakan bagian besar dari IP kita.

Kami menghargai inovasi ini karena campuran keahlian khusus yang kami miliki di tim MachineMetrics — kami tidak percaya bahwa operator mesin berpengalaman yang bekerja dengan pakar di dunia maya bukanlah hal yang biasa -protokol fisik, dilengkapi oleh fisikawan dari CERN dan ilmuwan data dari thinktank global, semuanya didukung oleh investor yang percaya bahwa kami mengantarkan era baru industri.

Kegagalan Alat Berjenjang

Memecahkan seluruh kolom alat dapat menjadi pengalaman yang membuat frustrasi bagi masinis mana pun. Sayangnya, ini adalah kejadian yang terlalu umum di industri kita. Bagaimana jika kita bisa melihat ketika alat pertama rusak, dan kemudian menghentikan mesin segera sebelum alat lainnya diambil?

Ternyata, Anda bisa. Setelah alat pertama berjalan, perubahan tanda tangan beban pada alat berikutnya akan diserahkan kepada Anda di atas piring.

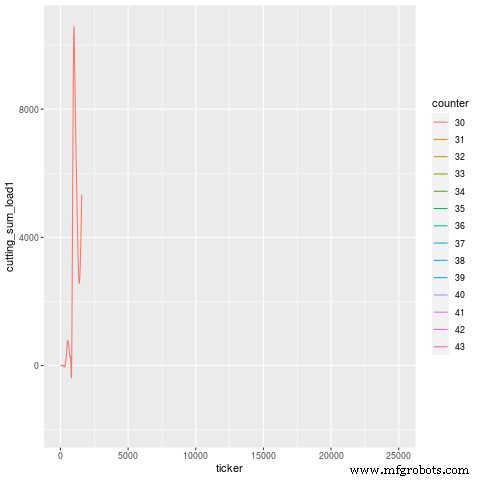

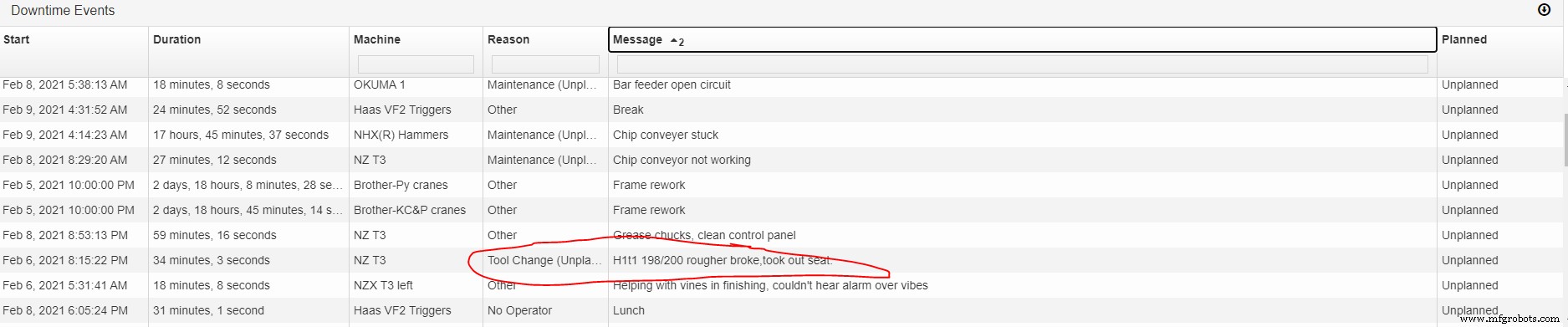

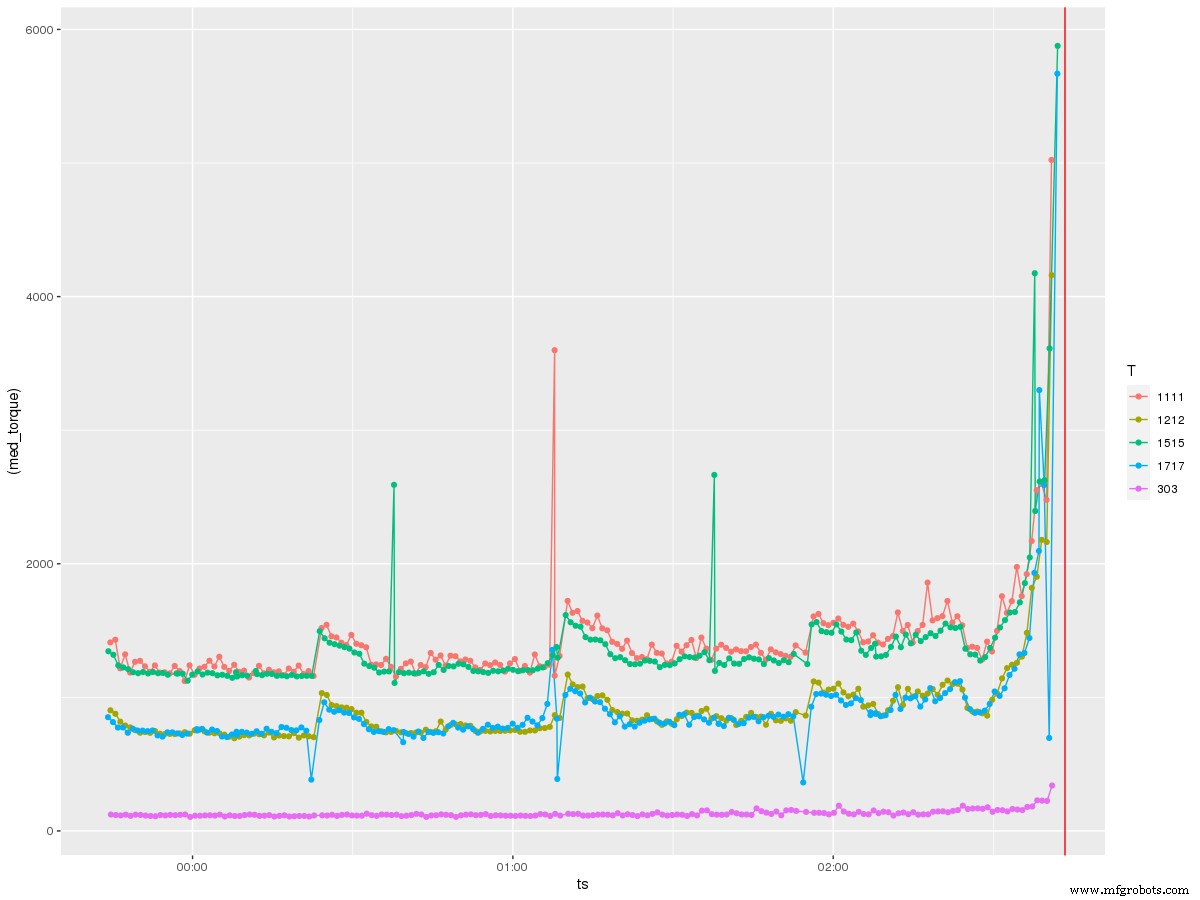

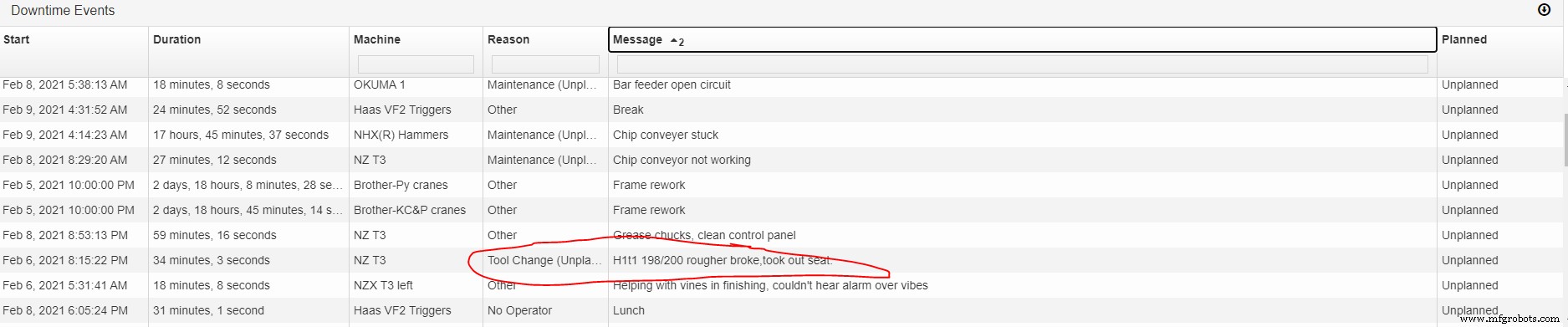

Dalam satu contoh, kita melihat alat pertama memutus banyak siklus bagian sebelum mesin berhenti sendiri saat mendeteksi sesuatu yang membawa bencana. Pada saat penghentian sendiri terjadi, alat lain juga telah diambil, yang merugikan toko senilai ratusan dolar untuk penggantian alat yang tidak perlu. Alat pertama kemungkinan besar rusak karena sudah usang dan melewati akhir masa pakainya, jadi mungkin tidak bisa diselamatkan. Tetapi tidak ada alasan mengapa alat lain setelahnya, beberapa yang baru diganti, harus digunakan juga.

Anda dapat melihat animasi ini di bawah ini, di mana kegagalan alat menurut operator, dan ketika mesin berhenti sendiri, berada di Bagian 40. Sebenarnya, sinyal mulai menurun di sekitar Bagian 37, 3 siklus penuh sebelum mesin mengidentifikasi sendiri bahwa ada sesuatu yang salah. Selama 3 siklus ini, alat yang mengikuti alat yang rusak menjadi rusak.

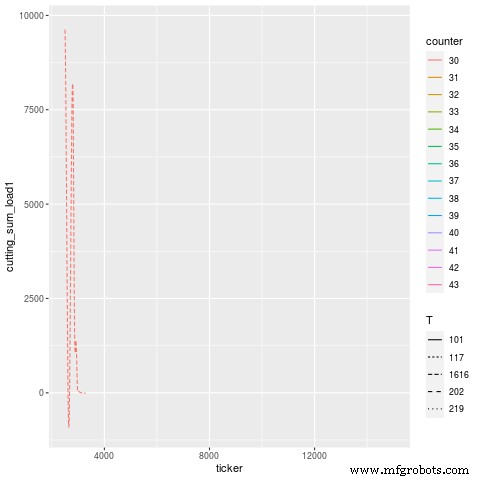

Mari kita uraikan periode penggunaan alat ini selain hanya nomor bagian — alat ditunjuk oleh tipe garis yang berbeda.

Mari kita sedikit memperbesar wilayah yang bermasalah. Agak sulit untuk memilihnya, tetapi sepertinya T101 adalah alat penyerang yang rusak, dan T117 adalah yang mengalami beban lebih tinggi dalam siklus segera setelahnya, kemudian garis datar (mati). Setelah alat diganti, tanda tangan beban akan kembali seperti semula (dengan sedikit selip karena memiliki alat baru).

Anotasi dalam kasus ini adalah "H1t1 198/200 lebih kasar, mengambil kursi." — artinya, “head 1, tool 1, roughing tool, rusak selama pekerjaan, pada 198 dari 200 bagian yang dimaksudkan untuk dibuat, dan mengeluarkan alat dudukan (berikutnya)”.

Memang, itulah yang terjadi.

Terus ikuti Bagian 2, di mana kami akan meninjau estimasi umur pahat, konsekuensi dari kesalahan offset pada mesin Anda, dan pemutusan yang tidak lengkap dari kegagalan pahat.

Gambar unggulan milik Daniel Smyth.