Cara Kumpulan Alat Pemesinan Hingga Meningkatkan Waktu Siklus

Mirip dengan layanan pencetakan injeksi kami, pemesinan CNC di Protolab agak tidak konvensional. Untuk mengerjakan suku cadang secepat mungkin, kami telah mengembangkan proses otomatis untuk mengutip suku cadang, menganalisis manufakturabilitas desain, dan membuat jalur alat. Selain itu, kumpulan alat standar kami membantu kami merampingkan operasi pusat permesinan dan meningkatkan waktu siklus.

Mengapa Perangkat Terbatas?

Sementara bengkel mesin kecil akan menemukan alat yang tepat untuk mengerjakan geometri bagian—atau dalam beberapa kasus membuatnya sendiri—kami menggunakan kumpulan alat standar yang terbatas di seluruh proses pemesinan kami.

Mengapa kita melakukan ini? Dalam satu kata—kecepatan. Kami mengelompokkan bahan ke dalam kategori yang serupa dan memiliki rangkaian alat standar yang terdiri dari berbagai pabrik akhir dan bor untuk masing-masingnya. Ini berarti kami dapat membuat suku cadang lebih cepat dan menghemat waktu pengembangan selama berminggu-minggu dan mengurangi biaya produksi. Kombinasi alat yang dipilih dengan cermat ini ditujukan untuk mengakomodasi sebagian besar geometri komponen sambil mempertahankan waktu penyelesaian yang cepat yang sering dibutuhkan oleh developer produk.

Perangkat permesinan kami mencakup kombinasi bola dan penggiling ujung datar. Untuk logam seperti titanium dan baja, kami juga menggunakan bull nose end mill.

Fitur Lubang Frais, Thread, dan Di Luar Sumbu

Kumpulan alat kami yang terbatas, kadang-kadang, mengharuskan kami mengambil pendekatan kreatif untuk fitur penggilingan seperti lubang, misalnya. Di sebagian besar toko, lubang dibor menggunakan mata bor—tidak terlalu mengejutkan. Namun kami biasanya mengandalkan pabrik akhir kami untuk membuat lubang. Pengeboran lubang dengan end mill memungkinkan kami untuk mengerjakan berbagai diameter lubang, slot, dan fitur lainnya dengan mesin, semuanya dengan satu alat. Hal ini menghemat waktu siklus (dan selanjutnya biaya) dan memiliki manfaat tambahan berupa pelapisan permukaan yang lebih baik di dalam lubang.

Selanjutnya mari kita bicara tentang threading. Toko mesin tradisional biasanya menggunakan keran atau cetakan untuk memotong benang menjadi satu bagian. Ini adalah proses manual yang mengharuskan teknisi melepas bagian dari mesin dan kemudian mengetuk lubang dengan tangan atau dengan mesin seperti mesin bor. Setiap kali tenaga kerja manual diperhitungkan, Anda dapat mengharapkan waktu pembuatan yang jauh lebih lama.

Untuk mengurangi waktu yang diperlukan untuk memotong benang, kami mengambil pendekatan yang lebih otomatis dengan menggunakan pabrik benang. Jadi jika suatu bagian membutuhkan threading, pertama-tama kita bor lubang dengan diameter yang benar dan kemudian pabrik benang memotong benangnya. Hal ini memungkinkan kami membuat lubang berulir di dalam mesin, menghemat waktu dan biaya penyiapan. Dengan menggunakan satu set alat, kami dapat memotong rangkaian UNC dan UNF dari #2 hingga 1/2 in. serta rangkaian metrik mulai dari M2 hingga M12.

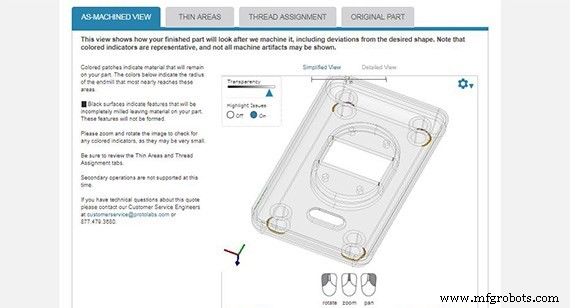

Dengan menggunakan tampilan as-machine dalam kutipan Anda, Anda dapat mengidentifikasi fitur apa pun yang mungkin sulit untuk dibuat dan dipahami persis bagaimana bagian akhir Anda akan terlihat sebelum diproduksi.

Memotong fitur silinder dan fitur non-silinder dalam satu mesin adalah cara lain untuk mengurangi waktu siklus. Untuk geometri dengan ulir eksternal, seperti sekrup, kami akan memutar bagian tersebut dalam mesin bubut CNC yang dilengkapi dengan perkakas aktif. Ini adalah mesin bubut yang mencakup penggilingan akhir untuk penggilingan fitur non-silinder. Aplikasi umum dari pembubutan dengan perkakas aktif adalah baut segi enam atau bagian silinder dengan slot dan lubang.

Undercut adalah fitur apa pun yang tidak dapat dijangkau oleh pabrik. Beberapa toko mesin akan memiliki end mill yang undercutting atau membuat perkakas khusus dalam beberapa kasus. Set alat kami tidak menyertakan alat untuk milling undercut, tetapi kami dapat melakukan milling fitur di luar sumbu apa pun dengan kemampuan pemesinan terindeks 3+2 atau 5 sumbu.

Sumber Daya Pemesinan

Jika Anda memiliki pertanyaan tentang desain Anda dan apakah perangkat kami dapat mengakomodasinya, sebaiknya unggah sebagian. Anda akan menerima analisis desain, yang menyertakan tampilan as-machined yang menunjukkan persis seperti apa bagian Anda saat keluar dari pabrik. Jika Anda hanya ingin mengetahui cara kerja analisis desain kami, lihat contoh kutipan untuk pemesinan.

Melakukan percakapan dengan salah satu teknisi aplikasi kami adalah cara lain untuk menentukan apakah desain Anda sesuai dengan kemampuan kami dan potensi perubahan apa pun yang dapat Anda lakukan untuk meningkatkan kemampuan manufakturnya. Cukup email kami di ADMIN@MFGROBOTS.COM

Dan jangan mengesampingkan menangani beberapa pekerjaan pasca-pemesinan sendiri. Kami selalu dapat bermitra dengan bengkel mesin internal Anda dengan melakukan pemotongan awal. Katakanlah ada fitur tersembunyi dengan sudut yang tidak dapat dicapai oleh pabrik akhir kami, setelah Anda menerima bagian tersebut, Anda dapat membersihkannya sendiri dan memilikinya persis seperti yang Anda butuhkan. Ini adalah cara terbaik untuk mendapatkan suku cadang sebanyak mungkin dan menekan biaya.

Perangkat permesinan kami mencakup kombinasi bola dan penggiling ujung datar. Untuk logam seperti titanium dan baja, kami juga menggunakan bull nose end mill.

Perangkat permesinan kami mencakup kombinasi bola dan penggiling ujung datar. Untuk logam seperti titanium dan baja, kami juga menggunakan bull nose end mill.