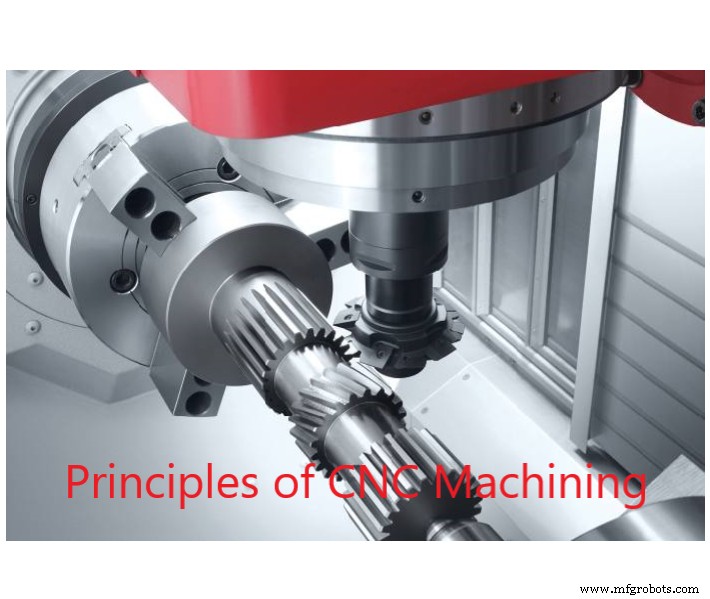

Apa 3 Prinsip Pemesinan CNC?

Pemesinan CNC adalah salah satu cara terbaik untuk memastikan peralatan telekomunikasi yang diproduksi dengan tepat. Teknologi komputer memungkinkan untuk desain dan produksi suku cadang khusus yang kompleks. Jika Anda mencari bantuan CNC, berikut adalah beberapa poin tentang prinsip-prinsip CNC yang harus dipatuhi untuk Anda ketahui.

Apa Kepanjangan dari CNC? Apa yang Dilakukan CNC?

CNC adalah singkatan dari Computer Numerical Control. CNC adalah antarmuka komputer yang dikendalikan oleh operator. Itu membaca perintah dari file komputer tentang cara membuat bagian dan kemudian mengubah informasi itu menjadi mesin. Pemrogram menggunakan perangkat lunak komputer untuk membuat instruksi yang dapat dijalankan oleh CNC. Instruksi ini menentukan dan mengontrol pergerakan setiap sumbu perjalanan pada mesin. Sumbu perjalanan ke arah di mana komponen mesin bergerak. Mesin CNC kebanyakan memiliki dua sumbu atau lebih, tergantung pada jenis mesin dan produk yang dibuat.

Mengetahui CNC dengan baik? Tahukah Anda ada 3 prinsip dalam prosesnya? Dan apa mereka? Apa hasil langsung dalam proses pemesinan? Mari saya tunjukkan detail spesifiknya.

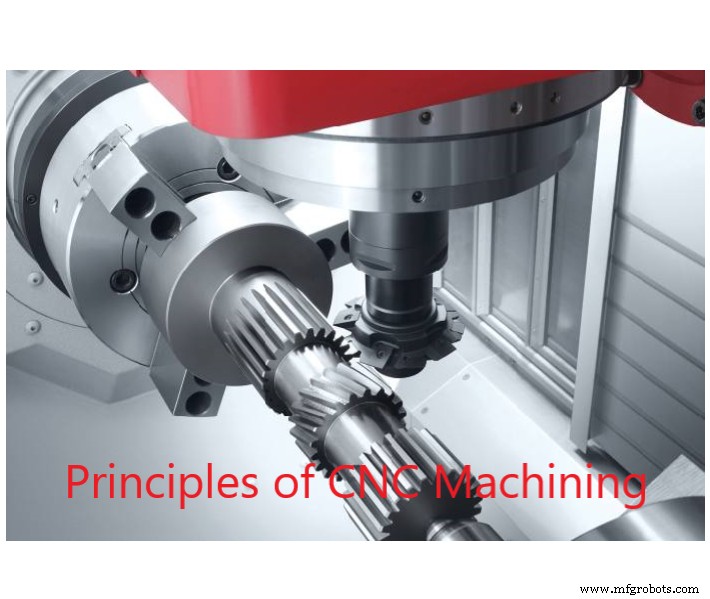

Prinsip 1:Konsentrasi Maksimum Proses dan Pemosisian Satu Kali

Pemrosesan suku cadang dan prosedur dapat dikonsentrasikan secara maksimal pada peralatan mesin CNC, terutama di pusat permesinan, artinya, bagian-bagian tersebut harus diselesaikan sebanyak mungkin dalam satu penjepitan. Konsentrasi prosedur kerja dapat menghemat jumlah peralatan mesin dan jumlah waktu penjepitan benda kerja, mencegah kesalahan pemosisian yang tidak perlu, dan meningkatkan produktivitas. Untuk pemrosesan seluruh sistem dengan koaksialitas tinggi, semua pemrosesan sistem lubang koaksial harus diselesaikan dengan penggantian pahat berurutan dan terus menerus setelah satu pemasangan, dan kemudian lubang di posisi lain diproses untuk meringankan pengaruh kesalahan pemosisian berulang. Tingkatkan koaksialitas seluruh sistem.

Prinsip 2:Kasar Pertama dan Halus

Saat melakukan kontrol numerik mendapat pemrosesan, saat membagi proses sesuai dengan elemen seperti akurasi pemesinan, kekakuan, dan deformasi bagian, proses harus dibagi tergantung pada pemisahan roughing dan finishing, yaitu semi-finishing dan finishing dilakukan setelah semua roughing selesai. Untuk permukaan mesin tertentu, harus diselesaikan dalam urutan roughing-semi-finishing-. Saat melakukan roughing, kinerja mesin dan kinerja pemotongan pahat harus sepenuhnya diperhatikan dalam kondisi yang menjamin kualitas pemrosesan, daya tahan pahat, dan kekakuan pahat-perlengkapan-mesin. -sistem proses benda kerja, dan cobalah untuk mengambil jumlah pemotongan yang lebih besar. Dapatkan kondisi pemrosesan setiap bagian sebelum finishing seseragam mungkin. Selama penyelesaian, presisi dan kualitas permukaan bagian-bagiannya terutama dijamin.

Oleh karena itu, kontur akhir dari bagian-bagian selama finishing harus terus diselesaikan dengan potongan terakhir. Untuk memastikan kualitas pemrosesan, dalam keadaan biasa, tunjangan pemesinan halus harus 0,2-0,6 mm. Lebih baik meninggalkan periode antara roughing dan finishing sehingga deformasi bagian setelah roughing dapat dipulihkan sepenuhnya sebelum finishing. Pemrosesan untuk meningkatkan akurasi pemrosesan suku cadang.

Prinsip 3:Dekat Sebelum Jauh, Permukaan Sebelum Lubang

Tergantung pada jarak antara bagian pemrosesan dan titik pengaturan pahat, dalam keadaan normal, bagian yang lebih dekat ke titik pengaturan pahat akan diproses terlebih dahulu, dan bagian yang jauh dari titik pengaturan pahat diproses kemudian untuk memperpendek jarak pergerakan pahat dan menghemat waktu perjalanan menganggur. Untuk pembubutan CNC, hal yang sama juga membantu menjaga kekakuan produk kosong atau setengah jadi dan meningkatkan kondisi pemotongannya.

Untuk pemesinan bagian-bagian dengan bidang penggilingan dan lubang bor, instruksi bidang penggilingan dan kemudian lubang bor dapat dilakukan. Karena gaya potongnya besar saat menggiling bidang, bagian-bagiannya rentan terhadap deformasi. Pertama, giling permukaan dan kemudian bor, sehingga dapat pulih untuk sementara waktu, dan kemudian membosankan setelah deformasi dipulihkan, yang membantu memastikan akurasi pemesinan lubang. Kedua, jika bor didahulukan Ketika pesawat digiling setelah lubang, gerinda dan gerinda akan dibawa keluar di lubang, yang akan mempengaruhi perakitan lubang.

Fitur terbesar pemesinan CNC telah mengambil peran yang sangat penting dalam industri manufaktur, misalnya, di pesawat terbang, roket, dan mesin, bagian-bagian CNC memiliki karakteristik yang berbeda:pesawat terbang dan roket memiliki bagian nol, ukuran komponen besar, dan bentuk kompleks; mesin nol, ukuran komponen kecil, dan presisi tinggi. Oleh karena itu, peralatan mesin CNC yang dipilih oleh departemen manufaktur pesawat dan roket dan departemen manufaktur mesin adalah variabel. Dengan pengetahuan CNC yang cukup lengkap akan membuat Anda seperti menambah sayap harimau untuk berkecimpung di industri CNC, semoga artikel ini membantu Anda.