Bagaimana Cara Memperbaiki Peralatan Mesin CNC?

Dalam beberapa tahun terakhir, dengan perkembangan pesat permesinan CNC, semakin banyak peralatan mesin CNC, dan banyak peralatan mesin CNC secara bertahap menunjukkan kegagalan. Dengan perkembangan teknologi mikroelektronika dan teknologi komputer, teknologi kontrol numerik juga berkembang secara serempak, dan tingkat kecerdasan semakin tinggi. Oleh karena itu, aplikasi praktis dan pemeliharaan teknologi CNC dalam produksi juga terus berubah. Karena kompleksitas, keragaman, dan variabilitas teknologi perawatan dan kendala beberapa faktor lingkungan yang objektif, sistem teoritis yang matang dan lengkap belum terbentuk dalam teknologi perawatan peralatan mesin CNC.

Karena sifat maju dari peralatan mesin CNC dan ketidakstabilan kegagalan, sebagian besar kegagalan muncul dalam bentuk kegagalan yang komprehensif, sehingga pemeliharaan peralatan mesin CNC lebih sulit. Untuk menstandardisasi pekerjaan perawatan CNC, meningkatkan nilai guna peralatan mesin CNC, meningkatkan kualitas perawatan peralatan CNC, dan membuat pekerjaan perawatan CNC beradaptasi dengan perkembangan industri manufaktur, kita harus menstandardisasi perawatan peralatan mesin CNC.

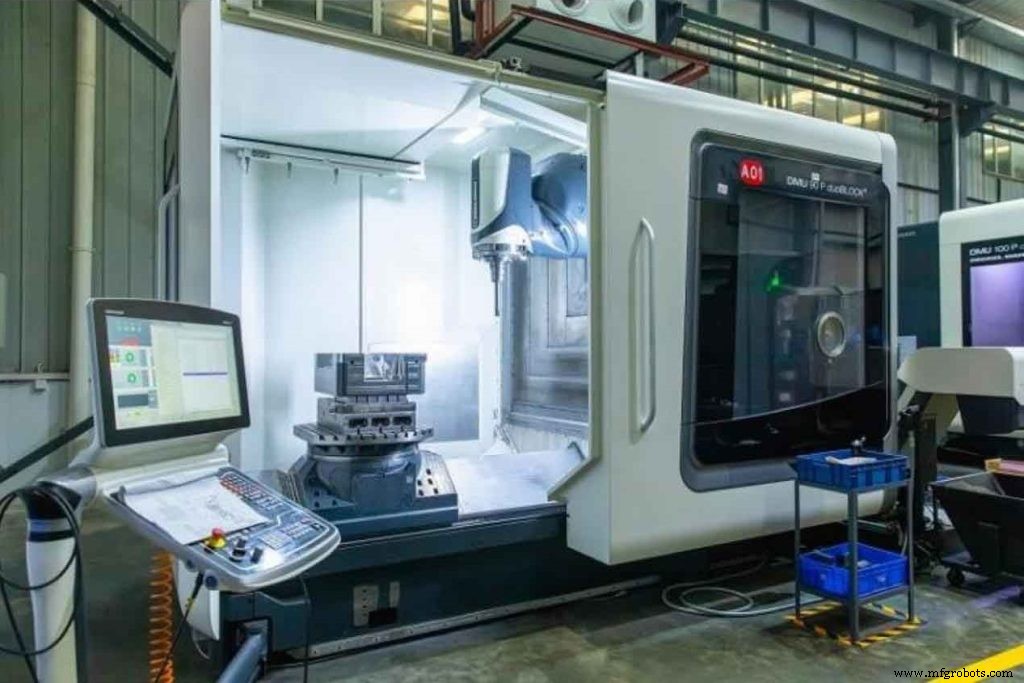

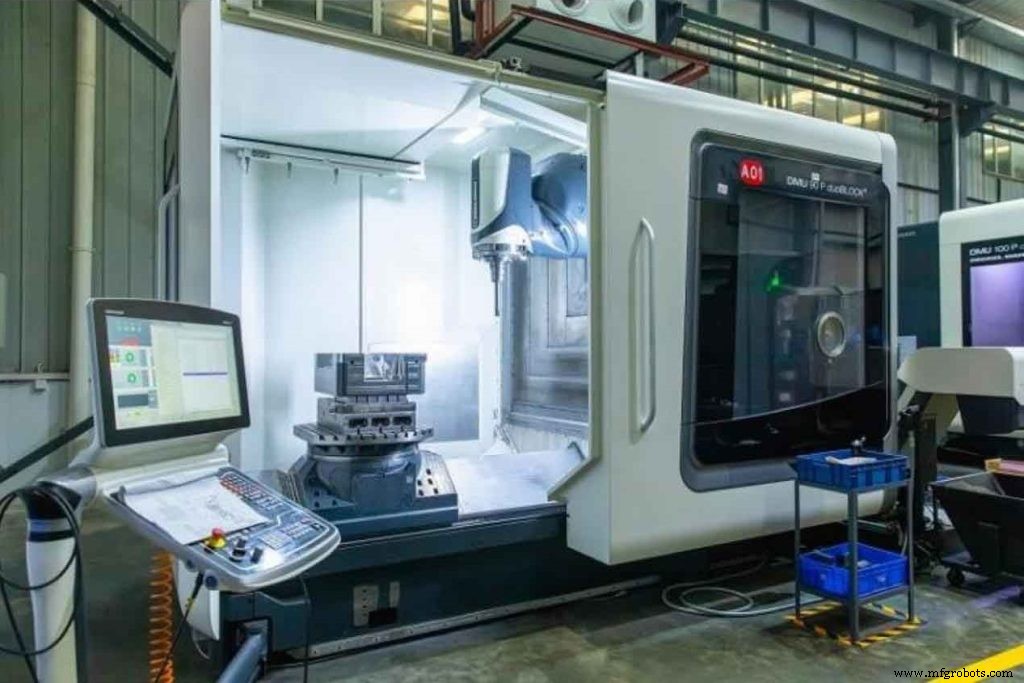

Apa itu Peralatan Mesin CNC?

Alat mesin CNC adalah alat mesin otomatis yang dilengkapi dengan sistem kontrol program yang mengintegrasikan teknologi baru di berbagai bidang seperti teknologi komputer, teknologi otomasi, penggerak servo, pengukuran presisi, dan mesin presisi. Sistem kontrol secara logis dapat memproses program yang ditentukan oleh kode kontrol atau instruksi simbolis lainnya, dan kemudian mengekspresikannya dalam kode, dan kemudian memasukkannya ke dalam perangkat kontrol numerik melalui pembawa informasi. Setelah operasi dan pemrosesan, perangkat kontrol numerik mengirimkan sinyal kontrol untuk mengontrol tindakan alat mesin dan secara otomatis memproses bagian-bagian sesuai dengan bentuk dan ukuran yang diperlukan oleh gambar.

Peralatan mesin CNC dapat memproses bagian yang kompleks, presisi, batch kecil, dan multi-variasi. Alat mesin CNC adalah alat mesin otomatis efisiensi tinggi dengan kinerja ekonomi yang baik dan efisiensi produksi yang tinggi. Sebagai produk mekatronik yang khas, perkakas mesin CNC adalah arah pengembangan teknologi kontrol perkakas mesin modern.

Pemeliharaan alat mesin dapat sangat memperpanjang umur alat mesin dan meningkatkan efisiensi pemrosesan alat mesin.

Catatan Situasi pada saat Sesar

Ketika alat mesin CNC gagal, operator harus terlebih dahulu menghentikan alat mesin untuk melindungi lokasi, mencatat kegagalan sedetail mungkin, dan memberi tahu personel pemeliharaan tepat waktu.

- Catat model mesin yang gagal, model sistem kontrol yang digunakan, nomor versi perangkat lunak sistem, dan mode operasi sistem.

- Rekam fenomena kegagalan dan lokasi terjadinya kegagalan.

- Jika kesalahan terjadi dalam mode otomatis, nomor program pemrosesan saat kesalahan terjadi, nomor blok di mana kesalahan terjadi, dan nomor alat yang digunakan untuk pemrosesan harus dicatat.

- Jika terjadi kesalahan seperti akurasi pemesinan yang berlebihan atau kesalahan kontur yang berlebihan, benda kerja yang tidak memenuhi syarat harus dipertahankan.

- Saat terjadi kesalahan, jika sistem memiliki tampilan alarm, catat status tampilan alarm dan nomor alarm sistem.

- Rekam nilai posisi setelah kesalahan setiap sumbu koordinat ketika kesalahan terjadi. Catat kecepatan bergerak, arah bergerak, kecepatan spindel, arah, dll. dari setiap sumbu koordinat saat terjadi kesalahan.

- Siklus kegagalan dan kondisi lingkungan.

Konfirmasi Penyebab Kesalahan

Sebelum memperbaiki kesalahan, personel pemeliharaan harus mengkonfirmasi penyebab kesalahan sesuai dengan catatan kesalahan dan fenomena kesalahan.

Ketika peralatan kontrol numerik gagal, hal pertama yang harus dilakukan adalah mencari tahu fenomena kesalahan. Operator dapat memahami situasi ketika kesalahan terjadi, mengamati proses kesalahan, dan mengamati terjadinya kesalahan secara spesifik. Setelah menanyakan kepada operator mesin, lakukan inspeksi visual, sentuh apakah berbagai jalur mesin dalam kondisi baik, dan periksa apakah ada korsleting. Nyalakan kembali untuk mendeteksi perangkat sinyal dan alarm mesin, status antarmuka, penyesuaian parameter, dll., hingga masalah alat mesin terdeteksi. Pemeriksaan kesalahan meliputi pemeriksaan pengoperasian dan kondisi kerja alat mesin CNC, pemeriksaan sambungan antara alat mesin dan sistem, dan pemeriksaan bagian luar perangkat CNC.

Personil pemeliharaan harus hati-hati menganalisis penyebab kegagalan. Saat menganalisis kesalahan, personel pemeliharaan tidak boleh terbatas pada bagian CNC tetapi harus melakukan pemeriksaan terperinci terhadap aspek listrik, mekanik, hidrolik, pneumatik, dan lainnya yang kuat dari alat mesin, dan membuat penilaian komprehensif untuk mencapai tujuan konfirmasi. penyebab kesalahan. Inspeksi kesalahan adalah premis pemeliharaan alat mesin CNC. Hanya jika masalah ditemukan dengan benar, masalah tersebut dapat diperbaiki dengan cara yang ditargetkan.

Metode Perawatan Peralatan Mesin CNC

Metode perawatan peralatan mesin CNC sangat penting. Adapun cara perawatan yang sering digunakan adalah sebagai berikut:

1. Metode Pengamatan

Personel pemeliharaan dengan hati-hati mengidentifikasi berbagai bagian sistem dengan mengamati berbagai fenomena abnormal dari lingkungan sekitar seperti cahaya, suara, dan bau ketika kesalahan terjadi, dan mempersempit rentang kesalahan menjadi satu modul untuk diperbaiki.

2. Metode Fungsi Diagnostik Mandiri

Fungsi self-diagnosis dari sistem CNC dapat memantau status kerja sistem CNC setiap saat. Jika situasi abnormal terjadi, pesan alarm akan ditampilkan pada CRT atau dioda pemancar cahaya akan digunakan untuk menunjukkan perkiraan penyebab kegagalan, yang merupakan metode perawatan yang paling efektif.

3. Metode Pengujian Program Fungsional

Metode pengujian program fungsi adalah untuk mengkompilasi fungsi umum dan fungsi khusus dari sistem kontrol numerik ke dalam program uji fungsi dengan pemrograman manual atau pemrograman otomatis dan mengirimkannya ke sistem kontrol numerik. Kemudian biarkan sistem CNC menjalankan program pengujian ini untuk memeriksa keakuratan dan keandalan alat mesin untuk menjalankan fungsi-fungsi ini, dan kemudian menentukan kemungkinan penyebab kegagalan.

4. Metode Penggantian Suku Cadang

Metode penggantian suku cadang yang disebut adalah mengganti suku cadang yang mencurigakan dengan templat cadangan, chip sirkuit terpadu, atau komponen setelah menganalisis penyebab umum kegagalan. Mengganti papan sirkuit yang rusak dengan suku cadang yang baik, dan melakukan inisialisasi yang sesuai, sehingga peralatan mesin dapat dioperasikan secara normal dengan cepat, adalah metode pemecahan masalah yang paling umum digunakan saat ini.

5. Metode Analisis Prinsip

Menurut prinsip komposisi CNC, parameter karakteristik dianalisis secara logis, mulai dari prinsip kerja setiap komponen sistem, hingga menentukan metode perawatan bagian yang rusak.

6. Metode Koreksi Parameter

Parameter sistem merupakan dasar untuk menentukan fungsi sistem. Ketika sistem CNC menemukan kesalahan, ia harus memeriksa parameter sistem tepat waktu. Pengaturan parameter yang salah dapat menyebabkan kegagalan sistem, secara langsung mempengaruhi kinerja alat mesin, dan bahkan membuat alat mesin tidak dapat bekerja secara normal. Gangguan eksternal atau tegangan baterai yang tidak mencukupi akan menyebabkan parameter sistem hilang atau berubah dan menyebabkan kebingungan. Fungsi pencarian sistem dapat digunakan untuk memeriksa dan memperbaiki semua kesalahan untuk memastikan pengoperasian normal peralatan mesin.

7. Tingkatkan Metode Kualitas Catu Daya

Fluktuasi catu daya akan memengaruhi pengoperasian normal alat mesin, dan catu daya yang diatur dapat digunakan. Pemfilteran kapasitif dapat digunakan untuk interferensi frekuensi tinggi.

8. Metode Inisialisasi

Jika sistem gagal karena kegagalan daya atau baterai di bawah tegangan, sistem harus diinisialisasi. Harus berhati-hati untuk menyalin catatan data sebelum dibersihkan.

9. Metode Pelacakan Informasi Pemeliharaan

Beberapa perusahaan manufaktur besar dapat meningkatkan perangkat lunak atau perangkat keras sistem sesuai dengan kegagalan tak terduga dalam pekerjaan sebenarnya. Personil pemeliharaan perlu terus memperbarui data ini.

Setelah kesalahan terdeteksi, rencana perawatan yang sesuai harus dipilih untuk diperbaiki, dan kemudian rencana perawatan harus disesuaikan. Catatan setiap perbaikan juga harus dicatat sehingga pada saat situasi yang sama ditemui, dapat ditangani dengan cepat.

Kesimpulan

JTR dapat menyediakan berbagai layanan permesinan CNC termasuk pembubutan CNC, penggilingan CNC, layanan EDM kawat, dll. Jika Anda memiliki kebutuhan layanan pemesinan khusus atau suku cadang volume produksi terkait, Anda dapat menghubungi kami.