Cara Mendeteksi dan Mencegah Kebocoran Sistem Fluida

Penyebab Umum dan Biaya Kebocoran Sistem Fluida

Nick Iverson, Insinyur Lapangan, Amerika Utara

Kebocoran sistem cairan adalah kejadian umum di sebagian besar pabrik. Karena Anda ditugasi untuk menjaga keamanan dan keuntungan pabrik Anda, kebocoran terkecil pun dapat menimbulkan masalah. Itulah mengapa sangat membantu untuk memahami bagaimana dan mengapa kebocoran terjadi, bagaimana menemukan dan mengujinya, dan akhirnya bagaimana mengembangkan strategi untuk mengatasi dan mengurangi kebocoran di seluruh pabrik.

Biaya Kebocoran

Sementara kebocoran adalah kejadian umum di pabrik, ada banyak alasan keuangan untuk mengatasi kebocoran segera dan mengembangkan rencana untuk mencegah kebocoran di masa depan.

- Setiap tahun, diperkirakan jutaan galon cairan hidrolik terbuang sia-sia. Satu galon cairan hidrolik berharga sekitar $40 USD.

- Kehilangan pelumasan cairan dapat menyebabkan kerusakan peralatan yang mahal seperti keausan dini dan kegagalan mesin.

- Pabrik mengurangi potensi hasil produksinya setiap kali mereka menghentikan proses untuk memperbaiki kebocoran. Waktu henti ini dapat mengakibatkan kerugian keuntungan yang signifikan.

- Tim Anda mungkin secara tidak sengaja menghasilkan produk yang tidak sesuai spesifikasi karena kalibrasi instrumen yang tidak tepat atau pengoperasian karena kebocoran. Bahan tersebut kemudian harus dikerjakan ulang, dijual dengan harga lebih murah, atau dibuang.

- Tetesan oli dari kebocoran dapat menyebabkan lingkungan kerja yang tidak aman, menyebabkan terpeleset dan kecelakaan. Emisi buronan juga bisa mahal untuk diperbaiki dan berbahaya bagi kesehatan karyawan Anda.

- Kebocoran dapat menyebabkan denda serius karena ketidakpatuhan jika sistem dan peralatan melanggar peraturan keselamatan.

- Butuh waktu dan uang untuk menemukan dan memperbaiki kebocoran. Anda mungkin perlu menyewa tim khusus untuk mengelola kebocoran bahan kimia beracun, yang berpotensi menimbulkan biaya penutupan sistem untuk pemeriksaan menyeluruh.

Tiga Penyebab Umum Kebocoran Sistem Fluida

Mungkin mengejutkan mengetahui bahwa sebagian besar kebocoran bukanlah hasil dari suku cadang di bawah standar. Sebaliknya, mereka terjadi karena kesalahan manusia—baik dari pemasangan komponen atau dari pemilihan komponen itu sendiri. Memilih komponen yang tepat dan memasangnya dengan benar dapat meningkatkan keselamatan instalasi dan menghemat waktu dan biaya yang signifikan.

Untuk membantu tim Anda lebih memahami dan mengurangi kebocoran di pabrik Anda, Teknisi Lapangan Swagelok telah mendokumentasikan tiga penyebab paling umum kebocoran berikut:

- Segel Logam-ke-Logam yang Tidak Dapat Diandalkan: Membuat dan menjaga segel logam-ke-logam yang sangat andal bisa jadi sulit, terutama seiring waktu. Pedoman pabrikan harus diikuti dengan tepat untuk menghindari kebocoran saat menggunakan segel ini. Dalam beberapa kasus dengan katup, Anda bahkan mungkin ingin mengganti komponen dengan yang dilengkapi segel kursi empuk, terutama jika diperlukan penghentian gas berulang kali.

- Kelengkapan Tabung yang Tidak Dipasang dengan Benar: Memasang alat kelengkapan tabung dengan benar akan sangat mengurangi kemungkinan mengalami kebocoran dan meningkatkan keamanan pabrik Anda. Pastikan teknisi Anda terlatih tentang cara memasang fitting dengan benar, termasuk mengarahkan ferrules dengan benar dan menggunakan pengukur celah untuk memverifikasi jumlah pull-up yang tepat.

- Pemilihan, Penanganan, dan Persiapan Tubing yang Buruk: Pemilihan dan persiapan tubing Anda juga dapat meningkatkan potensi kebocoran Anda. Bahan tubing yang tidak sesuai dengan cairan proses atau lingkungan eksternal akan rentan terhadap korosi, kegagalan prematur, dan kebocoran. Selain itu, tubing yang tidak rata atau tubing yang penyok, tergores, atau tidak rusak dapat membahayakan kemampuan penyegelan fitting.

Tiga Jenis Kebocoran

Memahami jenis kebocoran akan membantu tim Anda menentukan tindakan korektif yang tepat untuk mengatasinya. Di bawah ini, insinyur Swagelok mengidentifikasi tiga jenis kebocoran yang biasa ditemui dalam sistem fluida:

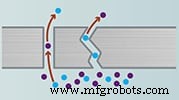

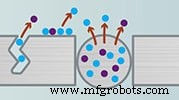

Kebocoran Nyata: Kebocoran yang dihasilkan dari kegagalan penghalang tekanan untuk menahan atau mengisolasi cairan sistem dari lingkungan sekitarnya. Ini terjadi karena retakan pada material atau celah di antara permukaan penyegelan.

Kebocoran Maya: Pelepasan cairan yang terperangkap secara internal ke dalam sistem fluida karena keluarnya bahan dari gas, cairan yang diserap atau diserap, terperangkap di celah-celah, atau kaki mati.

Perembesan: Aliran fluida ke dalam, melalui, dan keluar dari penghalang tekanan yang tidak memiliki lubang yang cukup besar untuk memungkinkan lebih dari sebagian kecil molekul melewati satu lubang.

Metode Deteksi Kebocoran

Secara umum, sebagian besar pengujian kebocoran dilakukan pada sistem bertekanan – baik dengan cairan proses aktual atau dengan cairan pengganti seperti air, udara, nitrogen, atau helium. Untuk tujuan praktis, metode pengujian dapat dibagi menjadi metode yang biasanya dilakukan pada peralatan terpasang versus metode yang lebih umum dilakukan di atas meja (atau di lab).

- Pengujian Visual: Ini adalah jenis pengujian kebocoran yang paling mendasar untuk sistem cairan. Kebocoran ditunjukkan oleh tetesan aktual atau pembasahan permukaan di bawah kebocoran. Hal ini paling sering dilakukan pada peralatan terpasang namun juga biasa digunakan di bangku untuk menguji rakitan selang.

- Pengujian Gelembung: Ini adalah tes sederhana dan hemat biaya untuk sistem gas. Tes ini menggunakan surfaktan film tipis (seperti Snoop) atau perendaman dalam penangas air. Ini adalah tes umum pada peralatan yang dipasang dan di atas meja. Ini lebih banyak digunakan untuk menunjukkan adanya kebocoran daripada mengukur kuantitas dan membutuhkan pengamatan untuk gelembung.

- Pengujian Perubahan Tekanan: Tes ini digunakan untuk cairan dan gas. Peralatan yang diuji diberi tekanan dalam kondisi terisolasi pada tekanan yang ditentukan untuk durasi yang ditentukan. Kebocoran menghasilkan penurunan tekanan bertahap yang dapat diukur. Jenis umum dari uji Perubahan Tekanan adalah Peluruhan Tekanan. Hal ini lebih umum dilakukan di atas meja namun dapat dilakukan pada peralatan terpasang dengan pertimbangan cermat untuk menguji desain. Tes ini membutuhkan peralatan minimal dan mungkin otomatis.

- Pengujian Ultrasonik Lintas Udara: Tes ini digunakan pada sistem gas. Ini membutuhkan perangkat pengukuran ultrasonik di udara yang dapat digunakan untuk menemukan keberadaan kebocoran. Untuk sistem bertekanan, pengujian ini dapat digunakan untuk memperkirakan laju kebocoran. Pengujian ini juga dapat dilakukan pada sistem yang tidak bertekanan dengan menggunakan perangkat tambahan yang menghasilkan suara di dalam pesawat. Pengujian Ultrasonic Airborne biasanya digunakan pada peralatan yang terpasang.

- Pengujian Spektrometri Massa :Tes ini digunakan pada sistem gas. Spektrometer massa digunakan untuk mendeteksi keberadaan sejumlah kecil gas yang bocor dan mengukur kebocoran tersebut. Hal ini hampir secara eksklusif dilakukan dengan menggunakan helium sebagai pengganti, dalam hal ini disebut sebagai Pengujian Kebocoran Helium. Pengujian tempel digunakan untuk sistem bertekanan sedangkan pengujian dalam digunakan pada sistem vakum. Metode ini paling sering digunakan di benchtop untuk mengidentifikasi kebocoran yang sangat kecil.

Memprioritaskan Kebocoran

Meskipun tidak mungkin untuk segera mengatasi setiap jenis kebocoran di pabrik, tim Anda dapat bekerja untuk mengkategorikan kebocoran untuk membantu memprioritaskan peluang pemeliharaan dan perbaikan.

- Kebocoran Berbahaya: Setiap kebocoran yang menghadirkan masalah keamanan harus menjadi prioritas utama. Ini termasuk kebocoran gas berbahaya dan bahan kimia kaustik, serta kebocoran yang menimbulkan bahaya terpeleset/jatuh. Minta manajer risiko Anda mengidentifikasi masalah keselamatan ini terlebih dahulu, lalu kirimkan teknisi pemeliharaan terbaik Anda untuk segera memperbaikinya.

- Kebocoran Mahal: Secara kolektif, semua kebocoran di pabrik Anda dapat menambah biaya yang signifikan. Namun, beberapa kebocoran — bahkan yang kecil — dapat menyebabkan persentase yang cukup besar dari biaya itu. Memperbaiki kebocoran kecil gas argon yang mahal, misalnya, dapat menawarkan penghematan yang jauh lebih besar dibandingkan dengan menghentikan kebocoran besar dari udara bertekanan yang lebih rendah. Pelajari bagaimana penghematan kebocoran dapat bertambah dengan cepat.

- Kebocoran Gangguan: Terakhir, Anda mungkin memiliki berbagai macam kebocoran kecil yang tidak menimbulkan bahaya keselamatan dan tidak bertanggung jawab atas kerugian besar. Anda dapat menunggu untuk mengatasi kebocoran berprioritas rendah ini saat staf pemeliharaan Anda tidak sibuk dengan tugas lain yang lebih penting.

Kami merasa terbantu untuk melatih—dan melatih kembali—insinyur dan teknisi dalam berbagai topik untuk meningkatkan keterampilan mereka dalam mengidentifikasi dan menangani berbagai jenis kebocoran. Pelatihan dapat mencakup segala hal mulai dari pendidikan tentang pemilihan material yang tepat hingga kursus pengembangan keterampilan langsung dalam prosedur pemasangan pembengkokan tabung dan pemasangan tabung. Untungnya, Swagelok menawarkan banyak program pelatihan dan pendidikan khusus untuk memastikan pabrik Anda beroperasi dengan aman dan efisien. Ketika tim terlatih Anda memiliki fokus untuk mengidentifikasi dan menghentikan kebocoran, pabrik Anda akan mewujudkan operasi yang lebih aman dan hemat biaya.

Untuk mempelajari lebih lanjut tentang cara mengidentifikasi dan mengatasi kebocoran, serta melatih tim Anda tentang praktik terbaik, hubungi pusat layanan dan penjualan Swagelok setempat.