Proses manufaktur

Rompi antipeluru adalah baju besi ringan modern yang dirancang khusus untuk melindungi organ vital pemakainya dari cedera yang disebabkan oleh proyektil senjata api. Bagi banyak produsen dan pemakai baju besi pelindung, istilah "rompi anti peluru" adalah keliru. Karena pemakainya tidak sepenuhnya aman dari dampak peluru, istilah yang lebih disukai untuk artikel tersebut adalah "rompi tahan peluru."

Selama berabad-abad, budaya yang berbeda mengembangkan pelindung tubuh untuk digunakan selama pertempuran. Mycenaeans dari abad keenam belas

Armor surat terdiri dari cincin atau kabel yang terhubung dari besi, baja, atau kuningan dan dikembangkan sedini 400

Armor Brigandine —jaket berlapis tanpa lengan—terdiri dari pelat besi atau baja persegi panjang kecil yang dipaku pada strip kulit yang tumpang tindih seperti genteng. Hasilnya adalah jaket yang relatif ringan dan fleksibel. (Lapisan pelat sebelumnya di Eropa abad kedua belas lebih berat dan lebih lengkap. Ini mengarah pada setelan baju besi full-plate yang sudah dikenal pada tahun 1500-an dan 1600-an.) Banyak yang menganggap baju besi brigandine sebagai cikal bakal rompi antipeluru saat ini. Orang Cina dan Korea memiliki baju besi yang sama sekitar tahun 700 M, dan selama abad keempat belas di Eropa, itu adalah bentuk umum dari pelindung tubuh. Sepotong penutup dada di dalam penutup menjadi norma setelah tahun 1360, dan mantel brigandine pendek dengan pelat yang diikat pada tempatnya berlaku di Eropa sampai tahun 1600.

Dengan diperkenalkannya senjata api, pekerja kerajinan baju besi pada awalnya mencoba untuk mengimbanginya dengan memperkuat cuirass, atau penutup badan, dengan pelat baja yang lebih tebal dan pelat berat kedua di atas penutup dada, memberikan perlindungan dari senjata api. Namun, biasanya, baju zirah yang tidak praktis ditinggalkan di mana pun senjata api digunakan untuk keperluan militer.

Penyelidikan eksperimental terhadap baju besi yang efektif terhadap tembakan terus berlanjut, terutama selama Perang Saudara Amerika, Perang Dunia I, dan Perang Dunia II, tetapi baru pada revolusi plastik tahun 1940-an rompi antipeluru yang efektif tersedia bagi penegak hukum, personel militer, dan lain-lain. Rompi saat itu terbuat dari nilon balistik dan dilengkapi dengan pelat serat kaca, baja, keramik, titanium, Doron, dan komposit keramik dan fiberglass, yang terakhir adalah yang paling efektif.

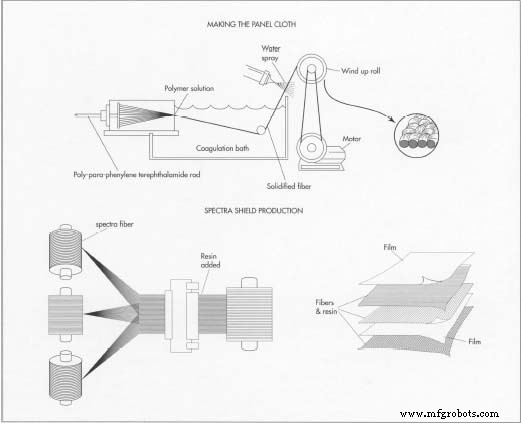

Nilon balistik adalah kain standar yang digunakan untuk rompi antipeluru sampai tahun 1970-an. Pada tahun 1965, Stephanie Kwolek, seorang ahli kimia di Du Pont, menemukan Kevlar, merek dagang untuk poly-para-phenylene terephthalamide, polimer cair yang dapat dipintal menjadi serat aramid dan ditenun menjadi kain. Awalnya, Kevlar dikembangkan untuk digunakan pada ban, dan kemudian untuk beragam produk seperti tali, gasket, dan berbagai suku cadang untuk pesawat dan kapal. Pada tahun 1971, Lester Shubin dari Institut Nasional Penegakan Hukum dan Peradilan Pidana menganjurkan penggunaannya untuk menggantikan nilon balistik besar di rompi antipeluru. Kevlar telah menjadi bahan standar sejak itu. Pada tahun 1989, Perusahaan Sinyal Sekutu mengembangkan pesaing untuk Kevlar dan menyebutnya Spectra. Awalnya digunakan untuk kain layar, serat polietilen sekarang digunakan untuk membuat bahan bukan tenunan yang lebih ringan namun lebih kuat untuk digunakan dalam rompi anti peluru di samping Kevlar tradisional.

Rompi antipeluru terdiri dari panel, lembaran berbentuk rompi dari polimer plastik canggih yang terdiri dari banyak lapisan Kevlar, Spectra Shield, atau, di negara lain, Twaron (mirip dengan Kevlar) atau Bynema (mirip dengan Spektra). Lapisan anyaman Kevlar dijahit bersama menggunakan benang Kevlar, sedangkan Spectra Shield bukan tenunan dilapisi dan diikat dengan resin seperti Kraton dan kemudian disegel di antara dua lembar film polietilen.

Panel memberikan perlindungan tetapi tidak banyak kenyamanan. Itu ditempatkan di dalam cangkang kain yang biasanya terbuat dari campuran poliester/kapas atau nilon. Sisi cangkang yang menghadap ke badan biasanya dibuat lebih nyaman dengan menjahit lembaran dari beberapa bahan penyerap seperti Kumax ke atasnya. Rompi antipeluru mungkin juga memiliki bantalan nilon untuk perlindungan ekstra. Untuk rompi antipeluru yang dimaksudkan untuk dipakai dalam situasi yang sangat berbahaya, kantong built-in disediakan untuk menahan pelat yang terbuat dari logam atau keramik yang diikat ke fiberglass. Rompi semacam itu juga dapat memberikan perlindungan dalam kecelakaan mobil atau dari penusukan.

Berbagai perangkat digunakan untuk mengikat rompi. Terkadang sisi-sisinya dihubungkan dengan anyaman elastis. Namun, biasanya, mereka diamankan dengan tali dari kain atau elastis, dengan gesper logam atau penutup velcro.

Beberapa rompi antipeluru dibuat khusus untuk memenuhi kebutuhan atau ukuran perlindungan pelanggan. Namun, sebagian besar memenuhi peraturan perlindungan standar, memiliki ukuran standar industri pakaian (seperti panjang 38, pendek 32), dan dijual dalam jumlah banyak.

Kevlar telah lama menjadi bahan yang paling banyak digunakan dalam rompi antipeluru. Untuk membuat Kevlar, larutan polimer pertama kali diproduksi. Cairan yang dihasilkan kemudian diekstrusi dari pemintal, didinginkan dengan air, diregangkan pada rol, dan dililitkan menjadi kain.

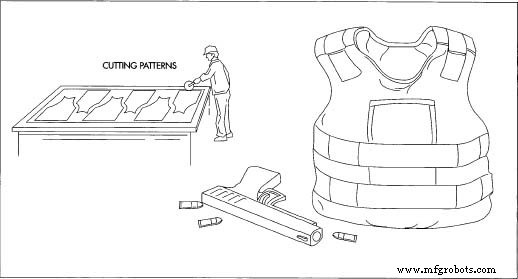

Kevlar telah lama menjadi bahan yang paling banyak digunakan dalam rompi antipeluru. Untuk membuat Kevlar, larutan polimer pertama kali diproduksi. Cairan yang dihasilkan kemudian diekstrusi dari pemintal, didinginkan dengan air, diregangkan pada rol, dan dililitkan menjadi kain.  Setelah kain dibuat, kain harus dipotong menjadi potongan-potongan pola yang sesuai. Potongan-potongan ini kemudian dijahit bersama dengan aksesoris (seperti tali) untuk membentuk rompi jadi. membuat garis putus-putus pada kain. Sebuah selokan kemudian menjahit lapisan-lapisan itu bersama-sama, mengikuti pola yang dibuat oleh kapur. Selanjutnya, label ukuran dijahit ke panel.

Setelah kain dibuat, kain harus dipotong menjadi potongan-potongan pola yang sesuai. Potongan-potongan ini kemudian dijahit bersama dengan aksesoris (seperti tali) untuk membentuk rompi jadi. membuat garis putus-putus pada kain. Sebuah selokan kemudian menjahit lapisan-lapisan itu bersama-sama, mengikuti pola yang dibuat oleh kapur. Selanjutnya, label ukuran dijahit ke panel. Rompi antipeluru menjalani banyak tes yang sama dengan pakaian biasa. Produsen serat menguji kekuatan tarik serat dan benang, dan penenun kain menguji kekuatan tarik kain yang dihasilkan. Nonwoven Spectra juga diuji kekuatan tariknya oleh pabrikan. Produsen rompi menguji bahan panel (apakah Kevlar atau Spectra) untuk kekuatan, dan kontrol kualitas produksi mengharuskan pengamat terlatih memeriksa rompi setelah panel dijahit dan rompi selesai.

Rompi anti peluru, tidak seperti pakaian biasa, harus menjalani pengujian perlindungan yang ketat seperti yang dipersyaratkan oleh National Institute of Justice (NIJ). Tidak semua rompi anti peluru sama. Beberapa melindungi terhadap peluru timah pada kecepatan rendah, dan beberapa melindungi terhadap peluru berjaket logam penuh pada kecepatan tinggi. Rompi diklasifikasikan secara numerik dari perlindungan terendah ke tertinggi:I, II-A, II, III-A, III, IV, dan kasus khusus (yang pelanggan menentukan perlindungan yang dibutuhkan). Setiap klasifikasi menentukan jenis peluru dengan kecepatan berapa yang tidak akan menembus rompi. Meskipun tampaknya logis untuk memilih rompi dengan nilai tertinggi (seperti III atau IV), rompi seperti itu berat, dan kebutuhan seseorang yang mengenakannya mungkin menganggap rompi yang lebih ringan lebih sesuai. Untuk penggunaan polisi, aturan umum yang disarankan oleh para ahli adalah membeli rompi yang melindungi dari jenis senjata api yang biasa dibawa petugas.

Label ukuran pada rompi sangat penting. Tidak hanya mencakup ukuran, model, gaya, logo produsen, dan petunjuk perawatan seperti halnya pakaian biasa, tetapi juga harus mencakup peringkat perlindungan, nomor lot, tanggal penerbitan, indikasi sisi mana yang harus menghadap keluar, nomor seri, sebuah catatan yang menunjukkan bahwa itu memenuhi standar persetujuan NIJ, dan—untuk rompi tipe I hingga tipe III-A—peringatan besar bahwa rompi tidak akan melindungi pemakainya dari instrumen tajam atau tembakan senapan.

Rompi antipeluru diuji baik basah maupun kering. Hal ini dilakukan karena serat yang digunakan untuk membuat rompi tampil berbeda saat basah.

Pengujian (basah atau kering) rompi memerlukan membungkusnya di sekitar boneka tanah liat pemodelan. Sebuah senjata api dari jenis yang benar dengan peluru dari jenis yang benar kemudian ditembakkan pada kecepatan yang sesuai untuk klasifikasi rompi. Setiap tembakan harus berjarak tiga inci (7,6 sentimeter) dari tepi rompi dan hampir dua inci dari (lima sentimeter) dari tembakan sebelumnya. Enam tembakan dilepaskan, dua pada sudut datang 30 derajat, dan empat pada sudut datang 0 derajat. Satu tembakan harus jatuh pada jahitan. Metode menembak ini membentuk segitiga lubang peluru yang lebar. Rompi itu kemudian dibalik dan ditembakkan dengan cara yang sama, kali ini membuat segitiga sempit lubang peluru. Untuk lulus tes, rompi seharusnya tidak menunjukkan tanda penetrasi. Artinya, boneka tanah liat seharusnya tidak memiliki lubang atau potongan rompi atau peluru di dalamnya. Meskipun peluru akan meninggalkan penyok, kedalamannya tidak boleh lebih dari 1,7 inci (4,4 sentimeter).

Ketika rompi lolos inspeksi, nomor model disertifikasi dan pabrikan kemudian dapat membuat duplikat yang tepat dari rompi. Setelah rompi diuji, rompi ditempatkan di arsip sehingga di masa depan rompi dengan nomor model yang sama dapat dengan mudah diperiksa terhadap prototipe.

Pengujian lapangan yang dicurangi tidak layak untuk rompi anti peluru, tetapi dalam arti tertentu, pemakainya (seperti petugas polisi) mengujinya setiap hari. Studi terhadap petugas polisi yang terluka telah menunjukkan bahwa rompi anti peluru menyelamatkan ratusan nyawa setiap tahun.

Proses manufaktur

Latar Belakang Papan tulis adalah permukaan tulis datar dan vertikal di mana apa pun dapat ditulis dengan menggunakan sepotong kapur. Perangkat ini umumnya digunakan untuk tujuan pendidikan, tetapi juga dapat ditemukan di tempat kerja, rumah, dan restoran. Sementara papan tulis dapat dibuat dari b

Latar Belakang Wiski (biasanya dieja wiski di Kanada dan Skotlandia) adalah minuman beralkohol yang dihasilkan dari biji-bijian yang difermentasi dan disimpan di dalam kayu. Spirit adalah minuman beralkohol apa pun yang kandungan alkoholnya telah ditingkatkan dengan distilasi. Minuman beralkohol l

Latar Belakang Stetoskop adalah alat medis yang digunakan untuk mendengarkan suara yang dihasilkan dalam tubuh, terutama yang berasal dari jantung dan paru-paru. Kebanyakan stetoskop modern adalah binaural; yaitu, instrumen dimaksudkan untuk digunakan dengan kedua telinga. Stetoskop terdiri dari d

Latar Belakang Terompet adalah alat musik tiup kuningan yang terkenal karena nadanya yang kuat yang dibunyikan oleh getaran bibir terhadap corongnya yang berbentuk cangkir. Terompet terdiri dari tabung silinder, berbentuk lingkaran lonjong utama yang melebar menjadi lonceng. Terompet modern juga m