Perlindungan Lapisan Perapian Blast Furnace dengan Penambahan TiO2

Perlindungan Lapisan Perapian Blast Furnace dengan Penambahan TiO2

Perpanjangan umur kampanye tanur sembur (BF) menjadi perhatian besar. Perlunya memperpanjang kampanye BF sudah dikenal luas. Peningkatan kehidupan kampanye harus dicapai dengan tetap mempertahankan produktivitas tinggi untuk menurunkan biaya modal per unit. Lapisan tahan api dari perapian BF adalah yang paling kritis dan sangat mempengaruhi kehidupan kampanye BF. Faktanya, ini adalah salah satu faktor terpenting yang membatasi kehidupan kampanye BF. Keausan refraktori perapian merupakan masalah serius bagi operator BF karena pengaruhnya terhadap masa pakai kampanye BF adalah maksimum.

Perapian adalah zona terekspos paling parah di BF, karena serangan kimia, pelarutan batu bata karbon, aliran terak dan logam panas (HM), dan tekanan termal. Daerah yang paling kritis adalah daerah transisi antara dinding tungku dan dasar perapian. Kehidupan kampanye BF biasanya ditentukan oleh erosi refraktori dinding perapian. Selain desain lapisan yang tepat, sangat penting untuk meminimalkan erosi dinding perapian. Oleh karena itu, metode yang dapat memperpanjang masa pakai perapian dan dinding BF tanpa mengganggu produksi adalah kepentingan ekonomi dan teknis yang signifikan.

Efek abrasif dan erosif pada tungku BF disebabkan oleh berbagai kondisi yaitu (i) suhu lingkungan yang tinggi, (ii) pergerakan terus menerus dari produk peleburan cair, (iii) aktivitas kimia dari produk, (iv) tekanan dan bahan kimia aktivitas dari gas, dan (v) masuknya uap air ke dalam tungku BF. Alasan utama keausan tungku perapian BF adalah (i) produktivitas tungku yang tinggi, (ii) frekuensi pemadaman tungku yang lama (lebih dari 2 hari), (iii) kebocoran air dari sistem pendingin air tungku dan (iv) kualitas bahan muatan

Ada beberapa upaya untuk mengurangi erosi perapian BF yang meliputi (i) menurunkan produktivitas BF, (ii) mengurangi laju injeksi batubara, (iii) grouting massa ramming antara stave dan blok karbon, (iv) penyumbatan sementara tuyer, (v) meningkatkan laju pendinginan dinding, dan (vi) penambahan bahan yang mengandung TiO2 (titanium oksida). Peningkatan umur lapisan perapian BF dengan penambahan senyawa yang mengandung TiO2 adalah metode yang paling banyak digunakan. TiO2 memberikan perlindungan pada lapisan perapian BF terhadap erosi dini.

Bahan yang paling sering mengandung TiO2 yang diumpankan ke dalam BF melalui bagian atas tungku adalah bijih ilmenit yang merupakan sumber alami Ti. Bijih ini terbentuk dalam bentuk titanium magnetit (Fe,Ti)3O4 atau FeTiO3 dan merupakan campuran mekanis ilmenit dengan mineral besi (magnetit dan sebagian hematit). Komposisi khas ilmenit adalah TiO2 – 33 %, Fe2O3 – kurang dari 36 %, SiO2 – kurang dari 25 %, Al2O3 – kurang dari 8 %, MgO- kurang dari 5 %, dan kadar air – 6 %. Ukuran bijih berkisar antara 10 mm sampai 40 mm. Cara lain pengisian bahan yang mengandung TiO2 di BF beserta beban dari atas adalah melalui sinter, pellet, atau bahan yang mengandung TiO2 sintetis.

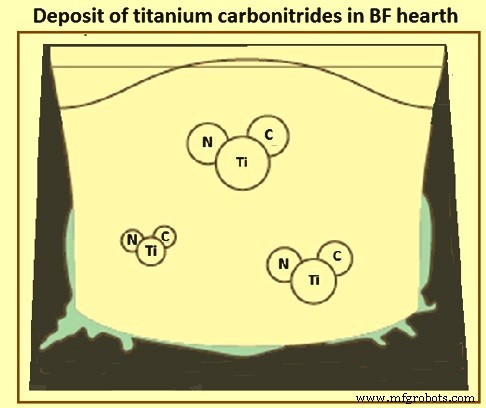

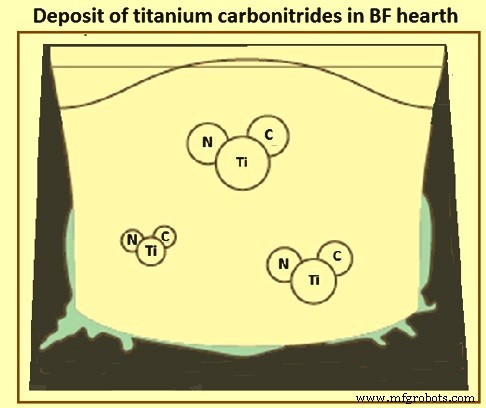

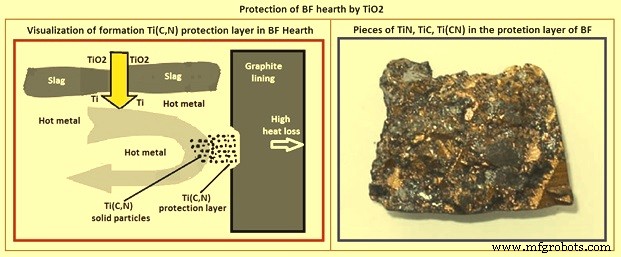

Praktik teknologi saat ini untuk mengurangi keausan dan perbaikan area yang rusak di perapian adalah melalui input ilmenit yang menghasilkan titanium karbonitrida Ti(C,N) yang stabil secara kimia dan termal. Senyawa ini terakumulasi terutama pada titik yang rusak dan memiliki efek yang disebut 'perbaikan panas'. Gambar 1 menunjukkan endapan Ti(C,N) di perapian BF.

Gbr 1 Deposit titanium karbonitrida di perapian BF

Penggunaan bahan bantalan titanium (Ti) dalam jumlah yang tepat ke dalam BF ditemukan sebagai cara yang efektif untuk melindungi dinding perapian. Penambahan bahan bantalan Ti diyakini mendorong pembentukan lapisan pelindung, yang disebut 'beruang titanium', pada batu bata tahan api. 'Titanium bear' adalah endapan karbida , nitrida dan karbo-nitrida Ti , yang dapat terbentuk di area perapian BF, jika TiO2 ada dalam umpan. Tab 1 menunjukkan beberapa sifat karakteristik penting dari senyawa TiN dan TiC.

| Tab 1 Sifat titanium karbida dan titanium nitrida |

| No. Sl. | Properti | Satuan | TiC | TiN |

| 1 | Warna | | Abu-abu metalik | Warna tembaga |

| 2 | Kepadatan | g/cum | 4,93 | 5.4 |

| 3 | Titik leleh | Deg C | 3.157 | 2,950 |

| 4 | Konduktivitas termal | L/(m. K) | 29 | 38 |

| 5 | Kekerasan (skala Mohs) | | 9 | 9 |

| 6 | Kekerasan (Knoop) | | 2.470 | 1.800 |

| 7 | Kelarutan dalam logam panas (1400 derajat C) | % | Kurang dari 0,01 | Kurang dari 0,01 |

| 8 | Jenis kristal | | Kubik berpusat muka | Kubik berpusat muka |

| 9 | Jarak kisi | nm | 0,4305-0,4327 | 0.4323-0.4342 |

| 10 | Koefisien ekspansi pada 25 derajat C hingga 100 derajat C | (10)-6 1/K | 7.3 | 7.3 |

| 11 | Modulus elastisitas | GN/cum | 320 | 260 |

| 12 | Hambatan listrik spesifik | (10)-5 W.cum | 7 | 3 |

Tujuan penambahan bahan bantalan Ti ini didasarkan pada pembentukan senyawa Ti(C,N) yang tahan terhadap suhu tinggi dan aus, yang menunjukkan kelarutan yang bergantung pada suhu dalam HM. Ketika batas kelarutan tercapai karena penurunan suhu, yang terjadi pada area kerusakan di perapian karena akibat fluks panas yang lebih tinggi dan kehilangan panas ke luar, masing-masing senyawa Ti(C,N) diendapkan keluar dari HM dan disimpan di zona refraktori yang rusak lebih parah, dengan 'efek perbaikan panas' intrinsik.

Dua pendekatan umum untuk penambahan TiO2 dalam BF adalah (i) pendekatan preventif, dan (ii) pendekatan perbaikan. Dalam pendekatan perbaikan, TiO2 diisi secara teratur untuk membangun dan memelihara lapisan pelindung endapan Ti(C,N) pada perapian BF. Dalam pendekatan perbaikan, jumlah TiO2 yang relatif besar dibebankan ketika suhu perapian meningkat melampaui tingkat kritis. Penambahan dalam jumlah besar ini dipertahankan sampai suhu perapian stabil pada tingkat yang dapat diterima. Tab 2 memberikan parameter khas selama penambahan TiO2 di BF selama dua pendekatan ini.

| Tab 1 Parameter umum selama penambahan TiO2 di BF |

| Nomor Sl. | Subjek | Satuan | Tindakan pencegahan | Tindakan perbaikan |

| 1 | Isi unit TiO2 | Kg/tHM | 3-5 | 5-20 |

| 2 | Konsentrasi Ti dalam HM | % | 0,05 – 0,1 | 1,0 – 1,5 |

| 3 | Konsentrasi TiO2 dalam terak | % | 1,0 – 1,5 | 1,5 – 3,0 |

Mekanisme reaksi kimia TiO2

Ilmenit adalah bijih alami yang terdiri dari besi titanat (Fe,Ti)3O4 atau FeTiO3. Pertama-tama perlu dipecah dalam BF menjadi FeO dan TiO2 dengan cara menyediakan energi (konsumsi kokas 3 kg/t hingga 10 kg/t ilmenit) sebelum pembentukan senyawa Ti (C,N) dapat terjadi.

Tiga mekanisme teknis dasar dalam hal penambahan senyawa yang mengandung TiO2 dalam BF adalah (i) perhitungan termodinamika menunjukkan bahwa TiO2 berada dalam kesetimbangan dengan Ti(C,N) dalam terak pada tingkat tuyere ketika konsentrasi terak TiO2 sekitar 1,2%, (ii) pada konsentrasi lebih dari 1,2%, TiO2 berkurang dan dan diendapkan sebagai Ti(C,N), (iii) karena peningkatan viskositas terak cair dan tingkat TiO2 maksimum dalam terak dan konsentrasi Ti maksimum di HM harus dikontrol dengan batas atas masing-masing tingkat TiO2 di terak menjadi 3% dan konsentrasi Ti maksimum di HM adalah 0,3%, dan (iv) partisi Ti / TiO2 yang lebih tinggi disukai oleh tingkat Si yang lebih tinggi di HM dan kebasaan terak yang lebih tinggi.

Proses pengendapan Ti(C,N) merupakan reaksi antarmuka. Tingkat Ti perlu naik melalui antarmuka logam terak / HM untuk mencapai reaksi yang efektif dari sumber Ti. Oleh karena itu menguntungkan untuk menghasilkan tetesan halus Ti dengan kuantitas tinggi dan area spesifik yang tinggi sesegera mungkin. Tetesan halus Ti yang terdispersi telah terbukti sangat menguntungkan untuk pembentukan Ti(C,N) dalam jumlah tinggi. Kristal Ti(C,N) yang besar pada blok C di perapian dapat dikaitkan dengan konsentrasi yang diinduksi infiltrasi pada permukaan bahan tahan api. Akumulasi ini menghasilkan percepatan pertumbuhan kristal dan dengan demikian stabilisasi deposisi.

Bahan yang mengandung Ti yang dimasukkan ke dalam BF direduksi hanya dengan reduksi langsung seperti yang ditunjukkan pada persamaan TiO2 + 2 C =Ti + 2 CO; H =169773 Kkal/mol. Pembentukan karbonitrida dikendalikan oleh proses difusi dan karenanya membutuhkan lebih banyak waktu. Ti setelah reduksi dari TiO2 mengendap menjadi HM dan bereaksi dengan karbon dan nitrogen untuk membentuk Ti(C,N) yang membentuk lapisan pelindung di perapian. Pembentukan lapisan pelindung yang berhasil di daerah yang terkikis dari lapisan perapian sangat bergantung pada aliran dan perpindahan panas dari HM dan karenanya kondisi operasi tungku. Selanjutnya, jumlah bahan yang mengandung TiO2 yang dibutuhkan harus cukup untuk membentuk lapisan pelindung tetapi pada saat yang sama harus diminimalkan karena jumlah yang berlebihan menyebabkan efek buruk pada pasca pemrosesan HM dan terak. Mekanisme pembentukan keausan Ti(C,N) yang terjadi adalah sebagai berikut.

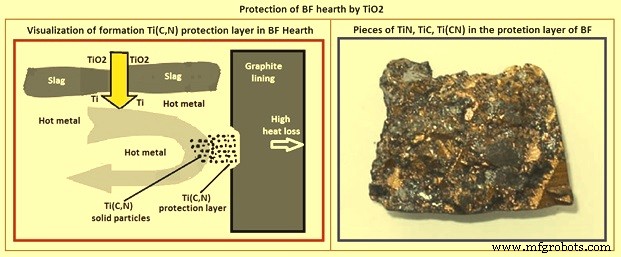

Besi logam dibutuhkan sebagai katalis untuk konversi TiO2 menjadi Ti(C,N). Dengan penambahan TiO2 ke dalam BF, TiO2 dilarutkan dalam fase terak dan direduksi menjadi Ti logam oleh silikon atau karbon pada antarmuka fase HM dan terak sesuai persamaan (i) TiO2 + C =Ti + CO2 dan / atau (ii) TiO2 + Si =Ti + SiO2. Ti yang terbentuk ini kemudian larut (karena kelarutannya yang tinggi) dalam HM dengan segera. Ti yang ada di HM yang diperkaya, diangkut dengan aliran HM ke zona perapian yang rusak. Logam terlarut Ti bereaksi dengan C dan N yang dilarutkan dalam HM membentuk senyawa Ti(C,N) sesuai persamaan xTi + yC, zN =TiN, TiC dan Ti(C,N). Senyawa Ti(C,N) mengendap di lokasi dengan suhu lebih rendah (daerah fluks panas tinggi) ketika kelarutan Ti(C,N) dalam HM rendah. Gambar 2 menunjukkan visualisasi mekanisme pembentukan lapisan pelindung Ti(C,N) di perapian BF. Dan sepotong lapisan pelindung Ti(C,N) di perapian diambil dari BF setelah dihentikan untuk pelapisan ulang.

Gbr 2 Perlindungan perapian BF oleh TiO2

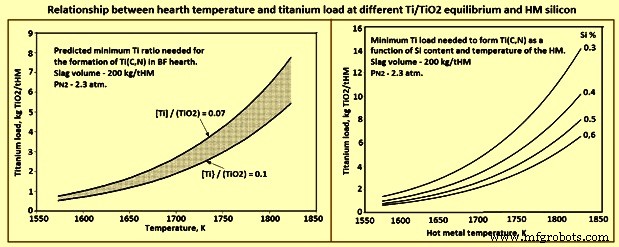

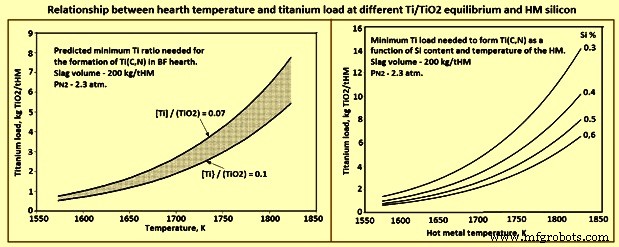

Faktor-faktor yang mempengaruhi kesetimbangan [Ti] / [TiO2] dalam operasi BF meliputi (i) suhu tungku, (ii) kebasaan terak, dan (iii) kadar silikon dalam HM. Hubungan khas antara suhu dan beban TiO2 pada kesetimbangan Ti/TiO2 yang berbeda dan silikon HM ditunjukkan pada Gambar 3. Ti(C,N), yang memiliki titik leleh 2959 derajat C, mengendap di dasar dan dinding perapian. Penumpukan yang mengendap dari waktu ke waktu melindungi bagian dalam lapisan perapian dan membantu memperpanjang masa pakai kampanye BF. Hal ini telah dibuktikan dari deposit besar Ti(C,N) yang ditemukan pada salamander dari BF yang meledak.

Gbr 3 Hubungan antara suhu tungku dan beban titanium pada kesetimbangan Ti / TiO2 dan tingkat silikon HM yang berbeda

Metode pengisian TiO2 di BF

Senyawa yang mengandung TiO2 dapat ditambahkan dengan bahan beban ke dalam BF dari atas atau dapat disuntikkan ke dalam BF melalui beberapa tuyer. Dalam hal bahan yang mengandung TiO2 dibebankan bersama dengan beban dari atas, distribusi terjadi di seluruh panjang poros, dan sebagai akibatnya terdapat penundaan dalam reaksi. Akibatnya, jumlah yang dibebankan lebih tinggi dari yang sebenarnya dibutuhkan, mengurangi kualitas terak dan endapan sesekali di poros (beban tidak aktif). Biasanya, Ti terdistribusi secara merata di seluruh penampang BF. Namun, Ti hanya dibutuhkan di zona dinding perapian. Oleh karena itu, jumlah input yang lebih tinggi diperlukan dan ini memiliki efek negatif pada kualitas HM dan terak. Peningkatan kadar Ti dalam HM dari peningkatan pengisian bahan bantalan TiO2, mengakibatkan lebih banyak TiO2 yang terkandung dalam terak dan ini dapat menjadi faktor pembatas dalam penggunaan terak sebagai aditif dalam produksi semen.

Bahan bantalan TiO2 saat diinjeksikan ke dalam BF berupa partikel halus bahan sintetis TiO2. Partikel halus bahan sintetis TiO2 ini disuntikkan ke dalam BF melalui tuyere di sekitar perapian BF. Injeksi lokal sumber partikel halus TiO2 melalui tuyeres langsung di sekitar zona perapian adalah metode yang lebih efektif untuk memasukkan TiO2 ke dalam BF. Teknik ini menawarkan serangkaian keuntungan seperti (i) injeksi terjadi di sekitar area refraktori yang terancam punah yang berarti bahwa hasil terbaik dapat dicapai secara sistematis dengan jumlah input yang rendah, (ii) periode penundaan lebih pendek sebelum tindakan reparatif terjadi, bahkan dalam kasus 'hot spot' di dinding tungku, (iii) tidak ada akumulasi bahan yang mengandung TiO2 di poros BF, (iv) bahan yang mengandung TiO2 dikirim ke tempat reaksi secara langsung di tingkat tuyere dan di perapian, di mana mereka dapat mempengaruhi secara langsung interaksi fase gas, logam dan terak, terlepas dari reaksi yang terjadi di poros dan di zona kohesif, (v) laju input yang lebih rendah dan efisiensi yang lebih tinggi dari konversi ke senyawa Ti(C, N) menghasilkan peningkatan kualitas terak, karena kandungan TiO2 dalam terak lebih rendah, dan karenanya tidak ada penurunan kualitas terak butiran BF.

Penggunaan industri sumber sintetis TiO2 menunjukkan penurunan suhu yang cukup besar pada injeksi sistematis ke dalam zona perapian BF kritis. Injeksi bahan yang presisi memungkinkan perbaikan cepat pada area yang rusak jika terjadi 'titik panas'. Namun, sistem injeksi diperlukan untuk penggunaan produk sintetis. Sistem ini terdiri dari tempat penyimpanan, pengunci tekanan, bejana umpan, pengumpan putar dengan nosel ejeksi, dan jalur konveyor berdimensi sesuai untuk pengiriman simultan hingga 4 tuyer. Tingkat pengiriman adalah sekitar 10 kg/menit sampai 60 kg/menit. Tuyeres yang paling tepat dapat dipilih dan disediakan, tergantung pada persyaratan dan kebutuhan. Konsep otomatisasi memungkinkan pengoperasian yang sepenuhnya otomatis, dengan pengecualian pengisian tempat penyimpanan.