Slit Rolling untuk Produksi Bar

Penggulungan Celah untuk Produksi Batangan

Di bar mill pedagang dengan rolling konvensional, putaran dan tulangan (keduanya biasanya dikenal sebagai bar) diproduksi dari billet yang digulung dalam urutan lintasan melalui rolling mill multi stand. Masing-masing tribun memiliki satu set dua gulungan, beralur pada keliling untuk memberikan bentuk operan yang diinginkan. Penampang billet secara bertahap dikurangi dan dibentuk dalam urutan lintasan sampai bentuk akhir dan ukuran penampang diperoleh.

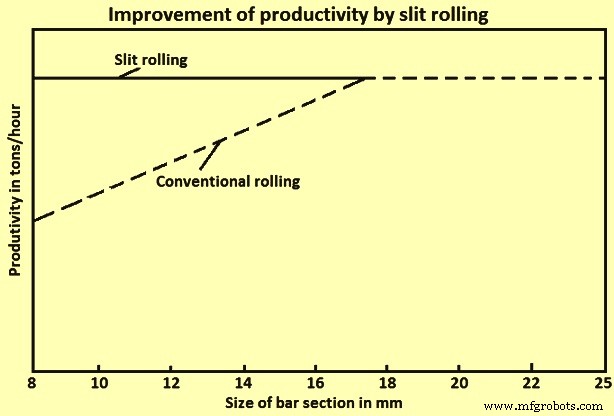

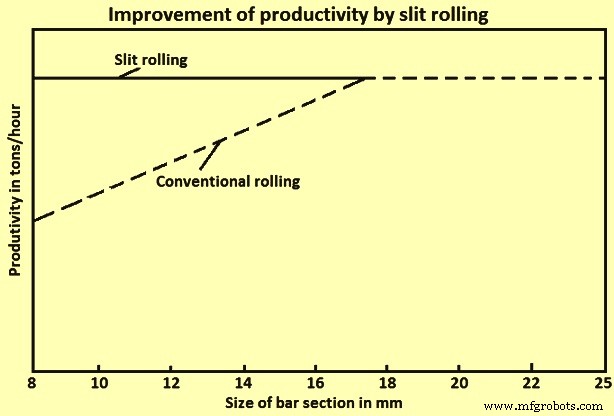

Saat menggulung batangan di pabrik batangan pedagang, produktivitas batangan berdiameter lebih kecil biasanya lebih rendah daripada batangan berdiameter lebih besar. Untuk meningkatkan produktivitas pabrik ke tingkat yang tinggi dalam hal batang berdiameter lebih kecil, salah satu perkembangan paling signifikan di bidang produksi batangan dalam beberapa tahun terakhir adalah slit rolling. Gambar 1 menunjukkan peningkatan produktivitas dengan slit rolling. Teknologi slit rolling adalah kombinasi dari desain roll pass khusus dengan peralatan pemandu yang ditunjuk untuk membentuk dan memisahkan secara longitudinal billet yang masuk menjadi dua atau lebih untaian individu yang kemudian digulung lebih lanjut menjadi ukuran jadi. Pada prinsipnya billet digulung dengan cara yang sama seperti pada penggulungan konvensional ke atas rolling mill menengah. Di sini, setelah bagian yang dapat diterima dihasilkan, operasi pemotongan akan dimulai.

Gbr 1 Peningkatan produktivitas dengan menggulung celah

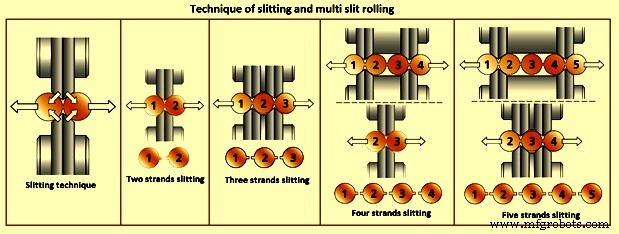

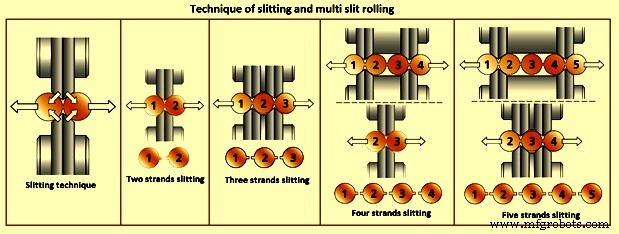

Penggulungan celah adalah proses penggulungan paling ekonomis yang memungkinkan tingkat produksi tinggi juga untuk batangan ukuran kecil dan pengurangan biaya produksi yang signifikan. Proses slit rolling memungkinkan produksi dua, tiga, empat atau bahkan lima batang dari satu billet. Proses slitting menggunakan lintasan dan pemandu khusus untuk mempersiapkan, membentuk, dan secara longitudinal memisahkan material yang masuk menjadi dua atau lebih untaian individu, yang kemudian digulung lebih lanjut menjadi ukuran jadi. Proses rolling bar ini juga disebut 'multi slit rolling' (MSR). Proses slit rolling adalah menggulung dua batang atau lebih secara bersamaan dari satu billet. Jika dibandingkan dengan penggulungan kontinu untai tunggal konvensional, teknologi proses MSR telah mengurangi jumlah lintasan. Teknologi proses MSR sangat sering digunakan selama penggulungan batang tulangan berusuk. Gambar 2 menunjukkan teknik menggorok dan menggorok batang pada dua, tiga, empat, dan lima helai.

Gbr 2 Teknik slitting dan multi slit rolling

Desain lintasan gulung dalam kasus penggulungan batang dengan celah memanjang didasarkan pada penerapan lintasan pembentukan khusus, yang disebut lintasan pemotongan, pada tahap akhir proses penggulungan. Dalam lintasan ini, rolling stock mengalami deformasi yang sangat berbeda dari yang terjadi pada lintasan peregangan atau pembentukan konvensional. Penggulungan dalam lintasan multi-untai dapat dilakukan pada pabrik penggilingan yang ada tanpa harus mengeluarkan pengeluaran investasi yang besar atau memasang peralatan khusus. Hal ini memungkinkan peningkatan yang cukup besar dalam kapasitas produksi rolling mill.

Lintasan pemisah dalam penggulungan celah terdiri dari dua atau lebih bagian utama, yang disatukan oleh potongan-potongan kecil bahan. Selama proses menggorok atau memisahkan, bagian-bagian ini dibagi menjadi batang-batang bulat palsu yang terpisah. Juga, selama operasi slitting, batang yang dibagi memiliki sirip kecil atau sirip material baik di kiri, kanan, atau di kedua sisi slit round stock (Gbr 2). Selama transformasi slit round stock menjadi oval, sirip-sirip ini memanjang. Sirip yang digulung pada produk akhir memiliki kedalaman yang dapat diterima oleh standar.

Perkembangan bersejarah

Produksi beberapa bagian dari billet logam tunggal dimulai pada tahun 1910 ketika sebuah metode dikembangkan untuk menghasilkan kabel dari lembaran logam lunak. Metode awal ini memberikan konsep umum membagi potongan logam menjadi bagian individu secara longitudinal. Metode ini tidak cocok untuk baja karena berbagai masalah yang meliputi kekerasan baja yang tinggi dan suhu penggulungan yang tinggi. Metode lain untuk menggulung bagian logam dalam kelipatan dari dua atau lebih unit, semuanya dibentuk pada waktu yang sama dari billet, dikembangkan pada tahun 1934. Dalam metode ini, bagian-bagian tersebut dipisahkan menjadi unit-unit individu dalam lintasan akhir dengan menggunakan gulungan yang disusun secara vertikal geser dan dengan demikian memotong jaringan tipis logam yang menghubungkan bagian tersebut. Metode ini memiliki banyak masalah yang meliputi tegangan tarik yang berbeda antara bagian dalam dan luar, keausan yang tinggi dari gulungan potong yang mahal, dan masalah yang berkaitan dengan perbedaan kecepatan dll. Selama tahun 1980, satu metode lagi diusulkan. Metode yang diusulkan ini adalah untuk menggorok billet yang digulung untuk menghasilkan hanya batang untai ganda dan rangkap tiga. Metode ini dipatenkan tetapi terbatas pada tiga untai.

Proses rolling multi celah

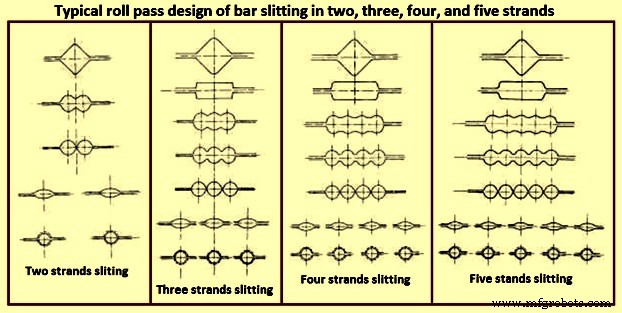

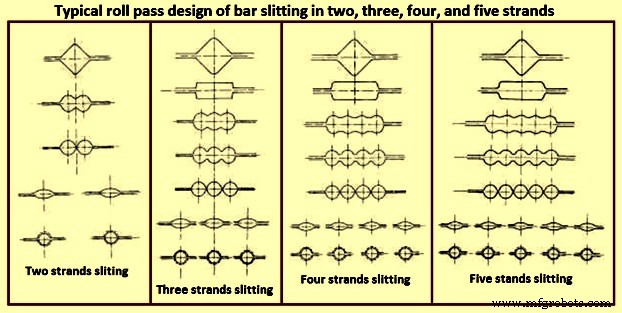

Proses penggulungan celah berbeda dari penggulungan kontinu konvensional dengan menggunakan lintasan gulungan khusus dan pemandu untuk menyiapkan, membentuk, dan memisahkan secara longitudinal billet yang masuk menjadi dua atau lebih untaian individu untuk penggulungan lebih lanjut ke dalam ukuran jadi. Pada prinsipnya, proses ini dicapai dengan (i) mereduksi billet secara konvensional melalui roughing dan stand rolling mill menengah untuk menghasilkan bagian yang dapat diterima untuk lintasan pembentukan khusus pertama pada stand pembentuk, (ii) panduan yang tepat dari rolling stock ini ke dudukan pembentuk di mana ia direduksi dan dibentuk untuk membentuk 'bagian pembentuk' yang simetris biasanya dalam bentuk tulang anjing, (iii) bimbingan dan kontrol lebih dekat tulang anjing melalui dudukan pemisah, di mana rolling stock dikurangi dan dibentuk menjadi 'slit pass', dirancang agar mudah dipisahkan menjadi dua bagian putaran palsu yang sama, dan (v) pemandu khusus pada sisi pengiriman dari dudukan pemisah memastikan celah yang bersih dari batang dan sekarang menghasilkan banyak untaian bagian yang sama ke garis finis masing-masing. Desain roll pass tipikal dari bar slitting untuk dua, tiga, empat, dan lima helai ditunjukkan pada Gambar 3.

Gbr 3 Tipikal desain roll pass dari celah batang untuk dua, tiga, empat, dan lima helai

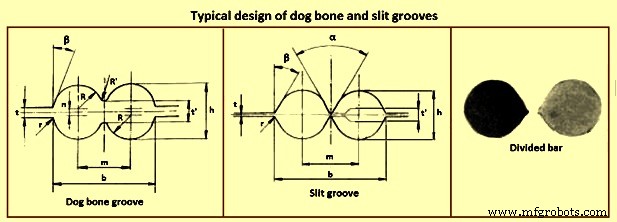

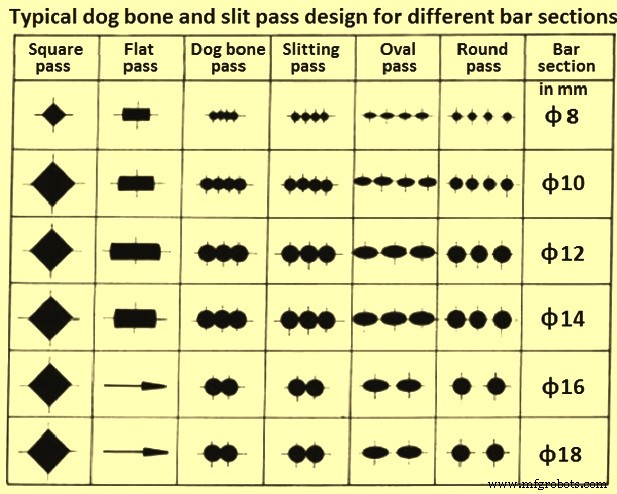

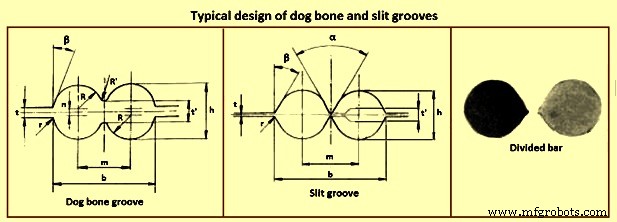

Dalam proses rolling multi celah, desain roll pass membutuhkan perhatian khusus. Desain lintasan gulung (Gbr 4 didasarkan pada penerapan lintasan pembentuk khusus (pemotongan lintasan atau lintasan pemotongan) pada tahap akhir proses penggulungan. Pengerolan pada lintasan celah sangat penting. Dalam lintasan ini, rolling stock dikenai deformasi yang sangat berbeda dari yang terjadi pada lintasan peregangan atau pembentukan konvensional. Masalah terpenting selama desain lintasan dengan penggulungan celah multi adalah penentuan bentuk alur yang disebut lintasan tulang anjing dan lintasan celah. Lintasan yang tersisa, sebelum dan sesudah slitting, paling sering merupakan lintasan peregangan standar yang biasanya digunakan untuk penggulungan bundar di pabrik bar pedagang. Konstruksi lintasan pembentuk pertama (lintasan tulang anjing) dicirikan oleh 'pisau' simetris dengan ketinggian yang cukup besar. Inti dari penggulungan ini pass adalah untuk memberikan pembagian yang tepat dari bentuk persegi / persegi panjang / bulat / oval menjadi dua bagian yang sama Memasukkan batang secara tepat ke dalam pass dan menahannya di rig posisi ht dicapai dengan penerapan sistem pemandu rolling stock yang tepat. Sistem rolling stock itu penting, karena tidak mungkin untuk memperbaiki ketidakberesan seperti celah asimetris pada rolling pass berikutnya dan ini mengarah pada penolakan.

Gbr 4 Desain khas tulang anjing dan alur celah

Celah lulus adalah lulus terakhir membagi bar menjadi dua untai. Di sumbu celah, pisau yang sangat tinggi dan sempit ditempatkan dan jarak minimum di antara mereka diatur. Bahan yang meninggalkan gulungan harus terdiri dari dua bagian yang hampir sama persis yang dihubungkan satu sama lain dengan jaringan tipis dan tipis dengan ketebalan maksimum 1 mm. Untaian ini dipisahkan satu sama lain dan selanjutnya digulung menjadi ukuran jadi.

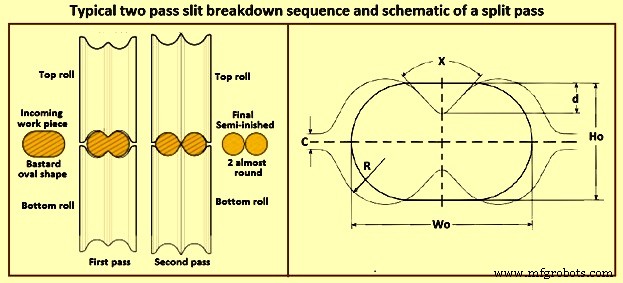

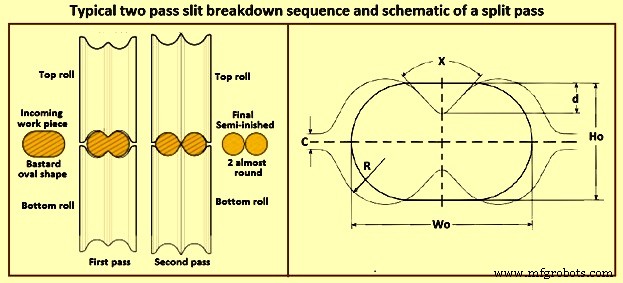

Biasanya, urutan pemecahan celah dilakukan dalam dua lintasan (Gambar 5). Di sini, lintasan pertama dilakukan untuk menyesuaikan bentuk benda kerja yang masuk (biasanya oval bajingan) menjadi benda setengah jadi berbentuk 8 (tulang anjing). Gambar 5 juga menunjukkan skema split pass. Gulungan yang terlibat dalam lintasan pertama dan kedua memiliki alur yang relatif sama yang terdiri dari bentuk bulat ganda dengan tonjolan pusat yang menghasilkan pemisahan benda kerja secara progresif. Kemiringan tonjolan 'X' yang ditunjukkan pada Gambar 5 pada gulungan yang terlibat dalam lintasan pertama umumnya jauh lebih tinggi daripada lintasan kedua untuk meningkatkan kekakuannya. Gulungan yang terlibat dalam dua operan memiliki tujuan yang berbeda. Pada lintasan pertama, tonjolan gulungan memberikan efek lekukan-gulungan pada benda kerja, yang dapat diasumsikan sebagai penggulungan dalam. Pada lintasan kedua, tepi samping tonjolan (bukan puncaknya) digunakan untuk memisahkan benda kerja dalam pengembangan batang bundar. Parameter desain kunci untuk merancang celah celah direpresentasikan pada Gambar 5. Seperti dapat dicatat, celah celah secara signifikan berbeda dari kaliber cekung umum yang digunakan untuk penggulungan batang. Sebenarnya slit roll dicirikan oleh tonjolan (hidung) yang menghasilkan konfigurasi campuran cekung-cembung.

Gbr 5 Urutan perincian celah dua celah yang umum dan skema celah celah

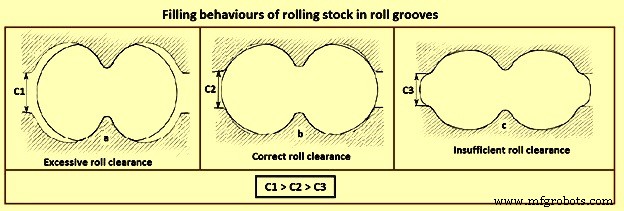

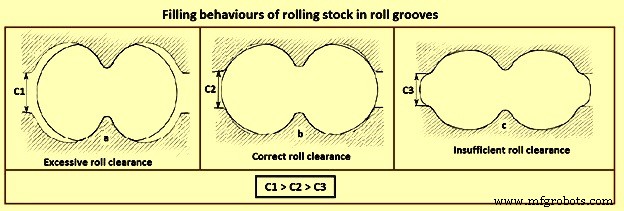

Karena tujuan dari urutan pemecahan celah adalah pemisahan paralel, maka, biasanya jarak bebas maksimum gulungan sedemikian rupa sehingga ketinggian alur hampir sama dengan ketinggian benda kerja yang masuk. Hanya sedikit penyesuaian yang dilakukan pada celah gulungan untuk mengkompensasi kemungkinan kesalahan desain, seperti yang ditunjukkan pada Gambar 6. Sebenarnya, desain celah celah yang salah atau pilihan celah gulungan yang tidak tepat dapat menyebabkan beberapa efek pada pekerjaan akhir bagian. Gambar 6a menunjukkan secara skematis kasus di mana nilai kelonggaran gulungan C1 yang berlebihan (yaitu, alur gulungan terlalu besar dibandingkan dengan benda kerja yang masuk) diadopsi. Dalam hal ini, produk batangan yang digulung dapat dipengaruhi oleh kurangnya lingkaran yang berlebihan untuk lintasan berikutnya. Di sisi lain, nilai celah rol C3 yang terlalu rendah (yaitu, alur rol berukuran kecil sehubungan dengan benda kerja yang masuk), seperti yang ditunjukkan pada Gambar 6c, dapat menentukan alur rol berlebihan yang memenuhi produksi gerinda lateral pada benda kerja dan peningkatan gaya pemisahan gulungan secara tiba-tiba selain kemungkinan kerusakan gulungan lainnya.

Gbr 6 Perilaku pengisian rolling stock di alur roll

Dalam kasus proses MSR, bagian pemimpin (persegi, persegi panjang, bulat, atau oval) sebelum melewati tulang anjing dan celah harus memiliki toleransi yang sangat dekat. Hal ini dicapai dengan (i) profil lintasan yang akurat dalam gulungan, (ii) celah gulungan yang akurat untuk memastikan tidak ada pengisian yang berlebihan, (iii) penyelarasan lintasan yang akurat antara gulungan atas dan bawah, (iv) bantalan leher gulungan yang baik dan lokasi gulungan positif yang harus dihindari aliran aksial, (v) dudukan rolling mill kaku memberikan keseimbangan ulir dan roll yang kaku, (vi) kualitas gulungan yang baik dan kondisi lintasan yang baik, dan (vii) suhu rolling stock yang seragam.

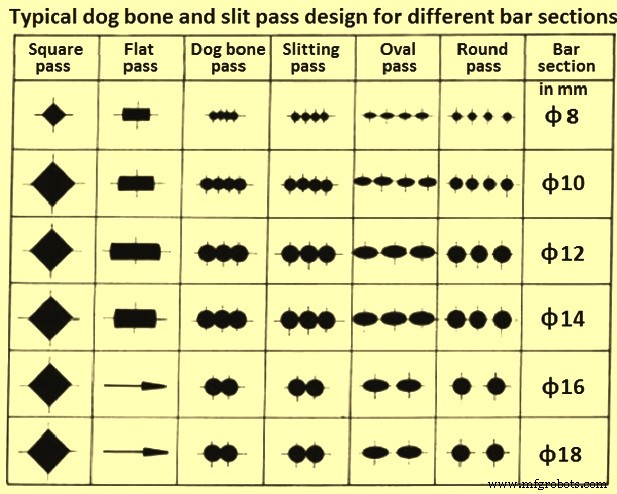

Lebih lanjut, pemanduan bagian pemimpin ke lintasan pembentuk dan ke lintasan pemisah di dudukan pemisah sangat penting untuk memastikan untaian yang seimbang. Fitur yang diinginkan untuk panduan yang tepat dari bagian pemimpin termasuk (i) panduan suara dan kuat, (ii) batang istirahat yang aman dan kaku, (iii) peralatan panduan yang tepat, (iv) keselarasan positif, dapat disesuaikan dan aman, (v ) pemandu palang dekat dengan penyangga, dan (vi) pemandu yang dipasang dan dipelihara dengan benar. Tipikal roll pass design dengan penerapan dog bone dan slitting pass untuk bagian batang yang berbeda diberikan pada Gambar 7.

Gbr 7 Tipikal tulang anjing dan desain celah celah untuk bagian batang yang berbeda

Keuntungan menggulung celah

Keuntungan yang berbeda slit rolling di atas rolling konvensional di bar mill pedagang adalah (i) jumlah rolling stand berkurang, (ii) pengurangan biaya modal, (iii) ada pengurangan konsumsi daya spesifik, konsumsi bahan bakar spesifik, dan konsumsi rol spesifik, (iv) peningkatan hasil gilingan, (v) penurunan biaya produksi, dan (vi) peningkatan tingkat produktivitas pabrik. Dengan kecepatan rolling output yang sama, produktivitas meningkat secara linier dengan peningkatan jumlah untaian.