Proses manufaktur

Aspek Metalurgi Galvanisasi Baja

Benda baja yang permukaannya tidak terlindungi dapat mengalami kerusakan yang serius karena berbagai kondisi lingkungan seperti hujan, salju, angin, dan suhu yang ekstrim. Kondisi lingkungan yang merugikan ini mengubah besi menjadi oksida besi dan menimbulkan korosi pada baja dengan konsekuensi peningkatan volume dan penurunan kekuatan. Untuk menghindari kondisi lingkungan yang bekerja pada permukaan baja, berbagai pelapis permukaan pelindung digunakan. Dari berbagai jenis pelapis permukaan, menggembleng adalah pelapis permukaan yang sangat populer dan andal.

Lapisan galvanis hot dip diterapkan pada baja untuk meningkatkan kinerja anti-korosi baja untuk memastikan bahwa itu bertahan selama mungkin dengan perawatan minimum. Pelapisan seng dan paduan seng pada baja adalah salah satu teknologi pemrosesan terpenting secara komersial yang digunakan untuk melindungi objek baja yang terpapar lingkungan korosif. Dari sudut pandang teknologi, prinsip galvanisasi tetap tidak berubah, sejak pelapisan ini mulai digunakan lebih dari 200 tahun yang lalu.

Galvanisasi hot-dip biasanya sering digunakan pada produk yang permukaannya mudah aus, misalnya ambang batas pada kendaraan, gerbong pengangkut, tangga, pegangan tangan, dan kisi-kisi.

Galvanisasi membentuk ikatan metalurgi antara baja yang mendasari dan lapisan seng sehingga menciptakan penghalang yang merupakan bagian dari baja itu sendiri. Pelapis galvanis melekat pada baja di bawahnya setidaknya sepuluh kali lebih banyak daripada pelapis lainnya. Selama proses galvanisasi ada reaksi antara seng cair dan besi baja dan serangkaian lapisan paduan Zn-besi terbentuk seperti yang ditunjukkan pada Gambar 2. Gambar tersebut menunjukkan mikro khas penampang baja galvanis lapisan yang terdiri dari tiga lapisan paduan dan lapisan seng logam murni.

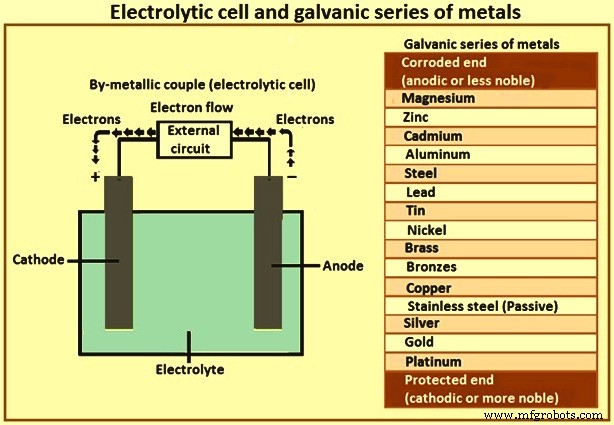

Lapisan seng sebagian besar digunakan untuk meningkatkan korosi air pada baja dengan dua metode yaitu (i) perlindungan penghalang, dan (ii) perlindungan galvanik. Dalam perlindungan penghalang, lapisan seng, yang memisahkan baja dari lingkungan korosi, menimbulkan korosi terlebih dahulu sebelum lingkungan korosif mencapai baja. Dalam perlindungan galvanik, sel elektrolitik terbentuk karena seng kurang mulia atau anodik terhadap besi pada kondisi sekitar, dan karenanya menimbulkan korosi untuk melindungi baja substrat, bahkan jika beberapa baja terpapar sebagai tepi terpotong atau goresan pada lapisan. Gambar 1 menunjukkan sel elektrolisis dan rangkaian logam galvanik.

Gbr 1 Sel elektrolisis dan deret galvanik logam

Perlindungan katodik dari lapisan galvanis

Seng logam bersifat anodik terhadap baja. Dengan adanya elektrolit, lapisan seng anodik pada baja galvanis terkorosi terutama ke dasar baja katodik sehingga mencegah korosi pada area kecil yang dapat terpapar melalui kerusakan yang tidak disengaja pada lapisan (Gbr 1). Proteksi katodik ini berlangsung selama ada lapisan seng. Mekanisme proteksi katodik oleh seng adalah sebagai berikut.

Ketika seng dan baja berada dalam kontak dalam elektrolit, perbedaan potensial listrik berkembang dan sel elektrolitik terbentuk. Karena seng lebih aktif secara elektrokimia daripada baja, seng menjadi anoda untuk semua baja, mencegah pembentukan area katodik dan anodik kecil pada permukaan baja. Sebagai akibat dari perbedaan potensial listrik di dalam sel, elektron bermuatan negatif mengalir dari anoda seng ke katoda baja dan atom-atom di anoda diubah menjadi ion seng yang bermuatan positif. Pada permukaan katoda, elektron bermuatan negatif menarik dan bereaksi dengan ion hidrogen bermuatan positif dari elektrolit, membebaskan gas hidrogen. Tidak ada reaksi kimia antara katoda baja dan elektrolit. Fenomena ini, yang dikenal sebagai proteksi katodik, mencegah korosi pada katoda baja. Ion seng bermuatan positif pada permukaan anoda bereaksi dengan ion hidroksil bermuatan negatif dari elektrolit dan seng perlahan dikonsumsi memberikan perlindungan pengorbanan untuk baja. Ketika diskontinuitas atau kerusakan pada lapisan seng mengekspos baja di bawahnya, maka perlindungan katodik yang disediakan seng untuk baja memastikan bahwa baja yang terpapar tidak menimbulkan korosi.

Tes paparan oleh The American Society for Testing and Materials (ASTM) menunjukkan bahwa penurunan berat panel, ukuran laju korosi, jauh lebih rendah untuk seng daripada baja dalam berbagai eksposur. Lapisan galvanis dikonsumsi dengan laju antara sepertujuh belas dan seperdelapan puluh dari baja, sehingga bahkan di lingkungan yang agresif, galvanisasi hot dip memberikan masa pakai yang lama.

Proses galvanisasi

Metode pemrosesan yang umum digunakan dalam memproduksi pelapis seng termasuk galvanisasi hot-dip, penyemprotan termal, dan deposisi elektro. Galvanisasi hot dip adalah teknik umum dan populer untuk menggembleng objek baja. Ini terdiri dari perendaman objek baja dalam bak cair seng atau paduan seng, baik dengan pemrosesan batch atau terus menerus. Proses kontinyu lebih menguntungkan untuk produk gulungan seperti lembaran, kawat, dan tabung, sedangkan proses batch biasanya digunakan untuk produk curah.

Pada umumnya, sebelum direndam dalam penangas seng cair, benda baja yang akan digalvanis terlebih dahulu dibersihkan untuk menghilangkan oksida permukaan yang dapat bereaksi dalam penangas seng. Permukaan objek harus sangat bersih dan bebas dari oksida permukaan saat dimasukkan ke dalam bak pelapis seng cair. Setelah pencelupan panas, di mana baja bereaksi dengan bak yang membentuk lapisan, objek ditarik, didinginkan, dan kadang-kadang kemudian diberi perlakuan panas. Gambar 2 menunjukkan proses galvanisasi.

Gbr 2 Proses penampang melintang lapisan galvanis dan galvanis

Dalam hal menggembleng lembaran canai dingin, lembaran tersebut, biasanya, menerima anil in-line pada suhu di atas 650 derajat C di depan penangas pelapis, dan kemudian didinginkan hingga sekitar 470 derajat C hingga 490 derajat C sebelum masuk mandi. Seng, yang meleleh pada 419 derajat C, biasanya pada suhu 465 derajat C. Lembaran baja memiliki kekuatan suhu tinggi yang cukup sehingga dapat ditarik melalui tungku anil dan rendaman seng tanpa robek atau berubah bentuk. Selama lembaran dicelupkan ke dalam bak (dalam beberapa garis pelapisan hanya sekitar 2 detik), baja dan seng cair mengalami reaksi metalurgi.

Selama reaksi ini, atom permukaan baja, yang berada dalam keadaan padat, berinteraksi dengan atom seng dalam bak, yang berada dalam keadaan cair. Interaksi ini disebut 'difusi'. Atom seng bergerak ke arah baja dan atom besi dalam baja bermigrasi ke arah seng cair. Hasilnya adalah pembentukan lapisan 'campuran' padat antara baja dan seng cair. Lapisan ini mengandung atom seng dan besi dalam proporsi tertentu, dan disebut senyawa 'antar-logam'. Pencampuran atom dari logam yang berbeda dikenal sebagai paduan dan zona difusi yang terbentuk selama galvanisasi adalah paduan antar logam. Zona paduan inilah, bila dibentuk dengan benar, yang memberikan ikatan yang sangat baik antara baja dan lapisan seng.

Seperti yang ditunjukkan pada Gambar 2, kekerasan lapisan gamma, delta dan zeta dari lapisan seng, seperti yang dinyatakan dalam DPN (nomor piramida berlian), lebih tinggi dari baja yang mendasarinya. Karena kekerasan yang lebih tinggi ini, lapisan ini memberikan perlindungan yang sangat baik terhadap kerusakan lapisan melalui abrasi. Lapisan eta dari lapisan yang memiliki kekerasan rendah cukup ulet dan memberikan lapisan beberapa ketahanan benturan. Lapisan paduan seng-besi zeta, delta, dan gamma sebenarnya lebih keras daripada baja dasar, menghasilkan ketahanan baja yang luar biasa terhadap abrasi dan kerusakan mekanis. Kondisi pembebanan yang abrasif atau berat dapat menghilangkan lapisan seng eta yang relatif lunak dari permukaan galvanis, tetapi lapisan paduan zeta yang sangat keras kemudian diekspos untuk menahan abrasi lebih lanjut dan pembebanan berat.

Gaya tegangan permukaan menyebabkan lapisan seng cair menempel pada baja saat keluar dari bak. Setelah kelebihan seng dihapus, cairan yang tersisa membeku ketika mendingin di bawah 419 derajat C. Produk akhir (baja galvanis) terdiri dari inti baja, dengan lapisan paduan antar-logam dan lapisan seng luar pada kedua permukaan. Jika penangas seng bebas aluminium, penampang melintang lapisan dapat terlihat seperti pada Gambar 2.

Oleh karena itu, komposisi objek baja berlapis seng terdiri dari (i) lapisan atau paduan pelapis, (ii) lapisan antarmuka antara lapisan dan baja substrat yang mengandung serangkaian senyawa antar-logam, dan (iii) baja substrat . Masing-masing daerah ini dapat dipengaruhi oleh waktu dan suhu rendaman, serta kimia dari rendaman dan baja substrat. Lapisan paduan antar logam yang ditunjukkan pada Gambar 2 adalah campuran atom seng dan besi. Mereka memberikan tingkat ikatan yang tinggi antara baja dan lapisan luar seng. Sayangnya, paduan ini memiliki keuletan yang sangat buruk, yaitu keras dan rapuh. Ketika lembaran galvanis dibentuk menjadi suatu bentuk, ada kemungkinan besar retak geser berkembang di paduan, dan lapisan seng mengelupas. Perilaku ini sangat membatasi kemampuan untuk membentuk lembaran galvanis menjadi bentuk seperti cangkir yang ditarik, panel atap, jahitan pengunci yang rapat, atau spatbor otomotif yang sangat melar.

Lapisan paduan sangat penting untuk mencapai ikatan yang baik antara baja dan seng. Lapisan ini juga harus menerus (di seluruh luas permukaan benda) agar lapisan bebas dari pori-pori. Tanpa mengganggu pembentukan zona ikatan paduan, sifat paduan harus diubah sehingga pembentukan lembaran galvanis menjadi bentuk yang rumit menjadi mungkin.

Kekerasan, keuletan, dan kepatuhan bergabung untuk memberikan lapisan galvanis dengan perlindungan yang sangat baik terhadap kerusakan selama penanganan yang kasar. Struktur lapisan galvanis dan ketebalan relatif lapisan paduan besi seng memiliki sedikit atau tidak berpengaruh pada umur pelindung lapisan. Masa pakai pelindung tergantung pada total massa lapisan.

Ketebalan lapisan sebanding dengan massa lapisan. Ketebalan lapisan galvanis hot dip ditentukan oleh ketebalan lapisan paduan seng-besi yang terbentuk ketika baja bereaksi dengan seng. Ketebalan lapisan yang lebih tinggi dari baja galvanis menghasilkan ketahanan korosi yang lebih baik dan memberikan daya tahan yang ditingkatkan. Namun, hal itu dapat menyebabkan sifat mampu bentuk baja yang rendah. Kekuatan tarik lapisan berlapis seng meningkat dengan bertambahnya ketebalan. Selanjutnya, lapisan galvanis sedikit lebih tebal di sudut dan tepi yang merupakan keuntungan penting atas sebagian besar lapisan organik yang menipis di area kritis ini.

Ketebalan, struktur paduan, dan penyelesaian lapisan galvanis dipengaruhi oleh (i) kondisi permukaan baja, dan (ii) komposisi baja. Peningkatan periode perendaman dalam bak galvanis tidak meningkatkan ketebalan lapisan kecuali dalam kasus baja silikon. Selain itu, pencelupan ganda atau galvanisasi untuk kedua kalinya tidak meningkatkan ketebalan lapisan galvanis dan dapat mempengaruhi penampilan lapisan.

Kondisi permukaan baja – Baja peledakan grit sebelum menggembleng membuat permukaan menjadi kasar dan meningkatkan luas permukaannya, menghasilkan reaktivitas yang lebih tinggi terhadap seng cair. Pertumbuhan paduan seng-besi yang lebih besar terjadi selama galvanisasi, menghasilkan lapisan yang lebih tebal, meskipun dengan mengorbankan permukaan yang lebih kasar dan penampilan yang lebih buruk. Penerapan metode ini untuk mendapatkan lapisan yang lebih tebal biasanya dibatasi oleh pertimbangan praktis dan ekonomis.

Komposisi baja – Kandungan silikon dan fosfor dapat memiliki efek besar pada struktur, penampilan, dan sifat pelapis galvanis. Dalam kasus ekstrim, pelapis bisa menjadi terlalu tebal, rapuh, dan mudah rusak.

Tingkat kandungan silikon tertentu menghasilkan lapisan galvanis yang terlalu tebal. Lapisan yang sangat tebal ini dihasilkan dari peningkatan reaktivitas baja dengan seng cair, dan pertumbuhan yang cepat dari lapisan paduan seng-besi pada permukaan baja. Pertumbuhan ketebalan lapisan yang berlebihan terjadi pada baja dengan kandungan silikon dalam kisaran 0,04 % hingga 0,14 %. Tingkat pertumbuhan lebih rendah untuk baja yang mengandung antara 0,15% dan 0,22% silikon, dan meningkat dengan meningkatnya kadar silikon di atas 0,22 %.

Kehadiran fosfor di atas tingkat ambang batas sekitar 0,05% menghasilkan peningkatan yang nyata dalam reaktivitas baja dengan seng cair, dan pertumbuhan lapisan yang cepat. Ketika hadir dalam kombinasi dengan silikon, fosfor dapat memiliki efek yang tidak proporsional, menghasilkan lapisan galvanis yang terlalu tebal.

Sebagai panduan untuk kesesuaian baja yang mengandung silikon dan fosfor untuk galvanisasi, kriteria yang diterapkan adalah (i) % Si kurang dari 0,04 %, dan (ii) % Si + (2,5 x % P) kurang dari 0,09%. Lapisan galvanis pada baja silikon biasanya berwarna abu-abu kusam atau abu-abu merata dengan hasil akhir yang kasar, dan bisa rapuh.

Masa pakai pelapisan sebanding dengan peningkatan ketebalan dan tidak terpengaruh oleh penampilan, asalkan pelapisan itu baik dan kontinu. Secara umum, ketebalan, kepatuhan, dan tampilan lapisan galvanis pada baja silikon dan fosfor berada di luar kendali personel galvanis.

Sifat mekanik baja galvanis

Proses galvanisasi tidak berpengaruh pada sifat mekanik baja struktural yang biasanya digalvanis.

Kekuatan dan keuletan – Sejumlah besar eksperimen dan pengujian telah dilakukan selama bertahun-tahun untuk memastikan apakah, dan sejauh mana, galvanisasi celup panas memengaruhi sifat mekanik baja karbon rendah, tanpa paduan, dan paduan rendah. Hasil pengujian dirangkum secara singkat di bawah ini dan berlaku untuk baja galvanis pada suhu normal (460 derajat C) dan tinggi (560 derajat C).

Kekuatan tarik ultimat, kekuatan luluh, perpanjangan pada titik pecah dan kontraksi baja galvanis celup panas tetap tidak berubah setelah galvanis celup panas baik dalam keadaan dilas maupun tidak dilas. Kekuatan baja yang dikerjakan dengan dingin atau yang diberi perlakuan panas dapat dikurangi selama galvanisasi celup panas. Tingkat pengurangan tergantung pada tingkat kerja atau pada sifat dari perlakuan panas. Ketangguhan takik baja galvanis celup panas sedikit berkurang dibandingkan dengan sampel yang berumur artifisial, tetapi tidak cukup untuk mempengaruhi penggunaan baja.

Daktilitas baja tidak terpengaruh oleh hot-dip galvanizing. Namun, pembengkokan yang berlebihan dapat menyebabkan keretakan pada lapisan seng itu sendiri. Tekukan 1-t di banyak baja digetarkan dengan galvanisasi, tetapi belokan 2-t dan 3-t galvanis di semua baja dapat diluruskan sepenuhnya tanpa retak.

Dalam sebuah penelitian, di mana sifat mekanik dari 19 baja struktural yang berbeda dari kawasan industri utama dunia diselidiki sebelum dan sesudah galvanisasi, telah ditemukan bahwa proses galvanisasi tidak berpengaruh pada sifat tarik, tekuk, atau impak dari setiap dari baja struktural yang dipelajari. Juga, bahkan versi kekuatan tertinggi tidak menunjukkan penggetasan hidrogen setelah perlakuan awal yang khas pada HCI yang dihambat, atau H2SO4.

Perubahan sifat mekanik yang disebabkan oleh proses galvanisasi telah terdeteksi hanya ketika baja telah dikerjakan dingin sebelum galvanisasi, tetapi hanya properti tertentu yang terpengaruh. Dengan demikian kekuatan tarik, kekuatan bukti, dan perpanjangan tarik baja canai dingin tidak terpengaruh, kecuali bahwa perpanjangan tarik baja canai dingin 40% cenderung meningkat dengan menggembleng.

Rapuh dan retak – Pengerjaan dingin mengurangi ketangguhan takik baja dan meningkatkan suhu transisi untuk patah getas. Penuaan berikutnya pada suhu yang meningkat memperkuat efek ini. Bahkan jika baja itu sendiri mengeras karena usia, efek pengerjaan dingin bisa cukup untuk menyebabkan baja memiliki ketangguhan yang tidak memadai untuk memenuhi tuntutan yang berlaku. Proses penuaan dalam kasus tertentu dapat dipercepat pada suhu tinggi dari bak galvanis. Namun, baja ini pada akhirnya menjadi rapuh baik itu hot-dip galvanized atau tidak.

Dalam galvanisasi hot-dip, penting untuk mengetahui apakah komponen telah dikerjakan dengan dingin atau belum. Baik baja aluminium-killed dan silicon-killed dapat dipengaruhi secara negatif oleh deformasi dingin dan penuaan melalui galvanisasi. Jika pengerjaan dingin dari baja yang rentan tidak dapat dihindari maka baja tersebut harus dihilangkan tegangannya pada 600 derajat C sampai 650 derajat C selama 30 menit atau dinormalisasi sebelum menggembleng. Namun, baja yang rentan relatif tidak terlalu umum.

Hot-dip galvanizing dari baja struktural biasa atau baja struktural paduan rendah tidak menimbulkan penggetasan hidrogen. Hidrogen, yang dapat diserap selama pengawetan, sebagian besar akan dikeluarkan secara termal saat direndam dalam seng. Penyerapan hidrogen dapat, bagaimanapun, menyebabkan penggetasan beberapa baja yang dikeraskan atau kekuatan tinggi. Peledakan bukannya pengawetan adalah kemungkinan untuk menghindari masalah.

Retak antar kristal dalam kasus tertentu dapat terjadi pada galvanisasi hot-dip karena penetrasi seng ke dalam batas antar butiran baja. Pra-kondisi untuk ini adalah bahwa tegangan besar telah diinduksi melalui pengelasan atau pengerasan baja. Risiko retak atau patah antar kristal karena penetrasi seng dapat diabaikan dalam galvanisasi celup panas baja struktural biasa. Namun, bahan yang mengeras bisa menjadi sensitif. Risiko retak dapat diminimalkan jika baja dianil pada suhu yang lebih tinggi daripada suhu di penangas seng, yaitu di atas 460 derajat C.

Kegetiran – Sangat jarang baja berada dalam kondisi getas setelah digalvanisasi. Terjadinya embrittlement tergantung pada kombinasi faktor. Dalam kondisi tertentu, beberapa baja dapat kehilangan sifat daktailnya dan menjadi getas. Beberapa jenis penggetasan dapat terjadi tetapi dari jenis ini hanya penggetasan umur regangan yang diperparah oleh proses galvanisasi. Informasi berikut adalah untuk panduan dalam aplikasi penting.

Kerentanan terhadap penggetasan akibat usia regangan – Penggetasan usia regangan disebabkan oleh pengerjaan dingin baja tertentu, terutama karbon rendah, diikuti oleh penuaan pada suhu kurang dari 600 derajat C, atau oleh baja kerja hangat di bawah 600 derajat C. Semua baja struktural dapat menjadi rapuh sampai batas tertentu. Tingkat penggetasan tergantung pada jumlah regangan, waktu pada suhu penuaan, dan komposisi baja, terutama kandungan nitrogen. Unsur-unsur yang diketahui mengikat nitrogen dalam bentuk nitrida berguna dalam membatasi efek penuaan regangan. Unsur-unsur ini termasuk aluminium, vanadium, titanium, niobium, dan boron.

Penggetasan hidrogen – Hidrogen dapat diserap ke dalam baja selama pengawetan asam tetapi dikeluarkan dengan cepat pada suhu galvanisasi dan tidak menjadi masalah dengan komponen yang bebas dari tekanan internal. Baja tertentu yang telah dikerjakan dingin dan/atau ditekan selama pengawetan dapat dipengaruhi oleh penggetasan hidrogen sejauh mana retak dapat terjadi sebelum menggembleng.

Proses galvanisasi melibatkan perendaman dalam rendaman seng cair pada suhu sekitar 450 derajat C. Efek perlakuan panas dari galvanisasi dapat mempercepat timbulnya penggetasan usia regangan pada baja rentan yang telah dikerjakan dingin. Tidak ada aspek lain dari proses galvanisasi yang signifikan.

Tegangan las – Pada struktur yang dilas, tegangan las sebagian dikurangi dengan galvanisasi hot-dip. Tegangan pengerasan di zona yang dipengaruhi oleh panas lasan juga berkurang. Ini berarti bahwa struktur yang dilas memiliki kekuatan statis yang lebih tinggi dalam bentuk hot-dip galvanized daripada dalam kondisi tanpa perlakuan.

Kekuatan kelelahan – Kekuatan lelah dipengaruhi secara berbeda oleh galvanisasi hot-dip tergantung pada jenis baja. Ada pengurangan yang relatif kecil pada baja yang dibunuh dengan aluminium, sedangkan pengurangan pada baja yang dibunuh dengan silikon bisa sedikit lebih tinggi. Alasan untuk ini adalah komposisi lapisan besi-seng yang berbeda. Dalam kondisi lelah, retakan terbentuk pada lapisan ini yang kemudian dapat bertindak sebagai inisiator retak pada permukaan baja.

Dalam penentuan data kelelahan dalam percobaan laboratorium, bagaimanapun, bahan galvanis hot-dip dibandingkan dengan baja 'baru' yang tidak diolah. Tetapi jika struktur yang tidak dirawat terpapar di luar ruangan, struktur tersebut akan segera diserang oleh korosi. Lubang terbentuk yang 5 kali sampai 7 kali lebih dalam dari korosi umum, dan kekuatan kelelahan menurun dengan cepat. Sebaliknya, kekuatan lelah baja galvanis celup panas tidak banyak berubah selama waktu pemaparan, asalkan lapisan seng tetap berada di permukaan baja. Dalam kondisi normal, pitting tidak terjadi pada lapisan seng. Pengurangan kekuatan lelah yang disebabkan oleh hot dip galvanizing kecil dibandingkan dengan pengurangan yang disebabkan oleh serangan korosi. Perlu juga dicatat bahwa peledakan abrasif dan, lebih khusus lagi, pengelasan juga mengurangi kekuatan lelah.

Pengalaman praktis menunjukkan bahwa kekuatan lelah baja yang biasanya digalvanis tidak terlalu dipengaruhi oleh galvanisasi. Kekuatan kelelahan baja tertentu, khususnya baja silikon yang terbunuh dapat dikurangi, tetapi pengurangan apa pun kecil jika dibandingkan dengan pengurangan yang dapat terjadi dari serangan korosi lubang pada baja yang tidak digalvanis, dan dengan efek las.

Untuk tujuan praktis, di mana umur rencana didasarkan pada kekuatan lelah las, efek galvanisasi dapat diabaikan. Kekuatan kelelahan berkurang dengan adanya takik dan manik-manik las, terlepas dari efek proses yang melibatkan siklus pemanasan seperti menggembleng. Pendinginan yang cepat dari pekerjaan panas dapat menyebabkan keretakan mikro, terutama di zona las, menghasilkan efek takik dengan konsekuensi pengurangan kekuatan lelah.

Dalam aplikasi kritis, spesifikasi untuk galvanisasi fabrikasi baja yang dilas memerlukan pendinginan udara daripada pendinginan air setelah galvanisasi untuk menghindari kemungkinan retak mikro dan pengurangan kekuatan lelah.

Kerja dingin – Pengerjaan dingin seperti pembuatan lubang, pemotongan, dan pembengkokan sebelum menggembleng dapat menyebabkan penggetasan pada baja yang rentan. Baja dengan ketebalan kurang dari 3 mm kemungkinan tidak akan terpengaruh secara signifikan.

Baja dan api galvanis celup panas – Baja galvanis hot-dip tidak terbakar, tetapi kekuatannya berkurang ketika suhu meningkat. Konstruksi baja tetap stabil sampai temperatur kritis tercapai. Ini terjadi antara 500 derajat C dan 750 derajat C tergantung pada situasi pemuatan.

Baja galvanis celup panas yang terpapar suhu tinggi – Sebuah studi tentang bagaimana lapisan galvanis hot-dip bereaksi ketika terkena suhu tinggi telah menunjukkan bahwa lapisan dapat mengatasi suhu hingga 275 derajat C, yang benar jika waktu pemaparan relatif singkat. Untuk waktu pemaparan lebih lama dari beberapa minggu, suhu ini terlalu tinggi. Hasil studi menunjukkan bahwa lapisan galvanis suhu tinggi (perendaman pada 560 derajat C) merespon lebih buruk terhadap suhu tinggi daripada lapisan yang dibentuk oleh galvanis suhu rendah.

Alasannya adalah bahwa suhu tinggi menyebabkan transformasi fase padat di lapisan. Lapisan seng murni terluar diubah menjadi fase besi-seng antar logam. Ketika seluruh lapisan terdiri dari fase besi-seng ini, menjadi lebih rapuh dan retak dapat terbentuk, terutama selama pendinginan (proses siklik). Lapisan galvanis suhu tinggi sangat sensitif karena sebagian besar terdiri dari fase antar-logam sejak awal. Kombinasi suhu tinggi dan regangan mekanis, misalnya getaran, harus dihindari. Pelapis suhu rendah dengan sebagian besar seng murni memiliki kemungkinan terbaik untuk menahan suhu tinggi untuk waktu yang lebih lama.

Daya tahan terhadap keausan – Seng murni adalah logam lunak, tetapi lebih keras daripada kebanyakan pelapis organik yang tersedia. Namun, fase besi-seng antar logam yang dibuat selama galvanisasi hot-dip sangat keras, bahkan lebih keras daripada baja konstruksi biasa. Karena itu, fase besi-seng lebih tahan aus daripada seng murni. Penelitian telah menunjukkan bahwa lapisan antar-logam memiliki ketahanan aus yang 4 kali hingga 5 kali lebih baik daripada lapisan seng murni.

Ketahanan korosi atmosfer – Harapan hidup lapisan galvanis celup panas kira-kira sebanding dengan ketebalan lapisan. Oleh karena itu, dalam lingkungan tertentu, adalah mungkin untuk memprediksi berapa lama lapisan akan bertahan sebelum perbaikan diperlukan. Dengan harapan hidup lapisan galvanis didasarkan pada munculnya karat merah 5% pada permukaan baja.

Ketahanan terhadap korosi atmosferik baja galvanis celup panas tergantung pada faktor iklim seperti kelembaban, curah hujan, kedekatan dengan pantai dan keberadaan polutan. Yang terakhir dapat memiliki efek yang sangat merugikan pada kinerja lapisan tergantung pada polutan yang ada di lingkungan.

Tingkat korosi baja galvanis celup panas di lokasi pantai (umumnya dalam jarak 1 km dari tanda air tinggi) bisa tinggi. Gas yang dihasilkan industri seperti belerang dioksida dan dinitrogen oksida menyerang lapisan seng, seperti halnya gas amonia. Di daerah pedesaan pelapis galvanis hot dip dapat bertahan lebih dari 80 tahun. Kinerja ini dapat dikompromikan jika terjadi aplikasi insektisida dan pupuk yang berlebihan, yang dikombinasikan dengan kelembaban, menyerang lapisan. Menariknya, lapisan galvanis tahan terhadap warna yang lebih pucat di iklim laut dan warna yang lebih gelap di lingkungan pedesaan dan industri.

Dalam beberapa kasus, lapisan galvanis hot dip berubah menjadi rona kemerahan, sering salah kaprah karena berkarat. Perubahan warna ini terjadi saat paduan seng-besi bereaksi dengan atmosfer untuk membentuk film pelindung berbasis paduan seng-besi yang berbeda. Dalam lingkungan tertentu, paduan seng-besi bahkan dapat memberikan kontrol korosi yang lebih baik pada baja di bawahnya daripada seng murni.

Peran aluminium

Lebih dari 75 tahun yang lalu, ditemukan bahwa penambahan sejumlah kecil aluminium ke bak pelapis adalah jawaban sempurna untuk masalah perubahan sifat lapisan paduan tanpa mengganggu pembentukan zona ikatan paduan sehingga pembentukan menjadi bentuk yang rumit adalah mungkin. Awalnya, alasan bagaimana cara kerjanya begitu efektif tidak dipahami, tetapi diamati bahwa memiliki aluminium dalam rendaman seng telah membuat lapisan paduan sangat tipis dibandingkan dengan yang dari rendaman bebas aluminium. Aluminium adalah inhibitor yang secara signifikan memperlambat laju reaksi seng-besi. Lapisan paduan yang lebih tipis, dan karenanya lebih ulet ini memungkinkan lembaran baja berlapis untuk dibentuk menjadi banyak bentuk kompleks tanpa kehilangan daya rekat lapisan, karena tidak rentan terhadap perkembangan retak geser internal yang besar.

Menggunakan aluminium, pada tingkat sekitar 0,15%, telah menjadi standar untuk menggembleng bath di garis galvanis terus menerus. Praktek penambahan aluminium sedang digunakan bahkan sekarang. Namun ada pemahaman yang lebih baik sekarang tentang metalurgi aluminium dalam seng, sehingga konsentrasi aluminium lebih terkontrol. Beberapa produsen menggunakan aluminium 0,2% hingga 0,3%, tetapi sebagian besar tetap pada kisaran 0,15% hingga 0,19%. Saat membuat pelapis seng-besi (galvanneal), kadar aluminium diturunkan hingga kisaran 0,11% hingga 0,135%.

Meskipun penambahan sejumlah kecil aluminium memiliki efek nyata pada kemampuan untuk membentuk lembaran galvanis, namun tidak banyak berpengaruh pada perilaku korosi curah. Namun, karena aluminium terkonsentrasi di lapisan paduan, dan sampai batas tertentu di permukaan seng, hal itu dapat mempengaruhi masalah seperti pengelasan titik, penyolderan, dan terjadinya karat putih. Kelemahan ini tidak signifikan, meskipun, dibandingkan dengan efek menguntungkan yang diberikan aluminium pada kemampuan untuk membentuk lembaran galvanis tanpa kehilangan daya rekat lapisan.

Spangle- tampilan permukaan lapisan seng

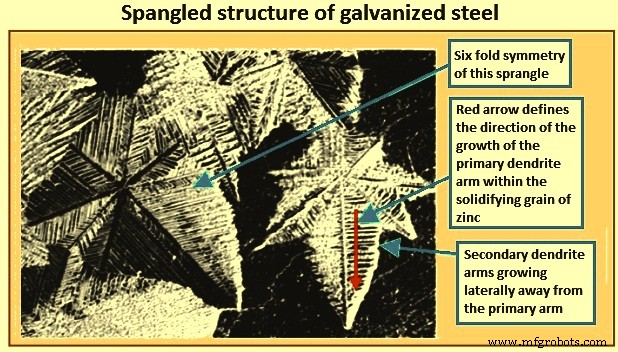

Saat lapisan seng pada permukaan baja mengeras, kristal dendritik tumbuh di sekitar inti seng yang dipadatkan, dan dalam beberapa kasus, bunga seperti pola kristal seng cerah yang disebut 'spangle' terbentuk di permukaan baja galvanis (Gbr 3). Ketebalan lapisan jauh lebih kecil daripada diameter spangle. Komposisi baja tertentu menyebabkan lapisan paduan besi seng tumbuh hingga ke permukaan lapisan galvanis yang menghasilkan lapisan abu-abu matt.

Gbr 3 Struktur spangled dari baja galvanis

Dalam beberapa aplikasi pola spangle dianggap diinginkan karena memberikan produk penampilan yang menarik tetapi dalam kasus baja otomotif, kekasaran permukaan dan perbedaan orientasi kristal yang terkait dengan spangle merusak penampilan baja setelah pengecatan sehingga tidak diinginkan seperti itu. baja. Untuk baja seperti itu diperlukan pola spangle yang sangat halus.

Kemilau berkembang ketika seng cair yang menempel pada baja didinginkan di bawah titik leleh seng (sekitar 419 derajat C). Pada suhu ini, atom-atom yang tersusun secara acak dalam seng cair mulai memposisikan diri ke dalam susunan yang sangat teratur. Ini terjadi di banyak lokasi acak di dalam lapisan seng cair. Proses transformasi ini adalah proses solidifikasi atau kristalisasi. Daerah pemadatan kecil di dalam seng cair didefinisikan sebagai 'biji-bijian'. Saat atom individu dalam seng cair menempel pada butir yang mengeras (menyebabkan pertumbuhan butir), mereka melakukannya dengan cara yang teratur dan membentuk susunan yang berbeda, atau kristal. Dalam kasus seng, kristal terbentuk dengan simetri heksagonal. Saat butiran seng padat tumbuh lebih besar, atom seng individu mengatur diri mereka sendiri menjadi simetri heksagonal yang sering terlihat dari spangle akhir. Ketika lapisan benar-benar dipadatkan, spangles individu menentukan butiran seng individu.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

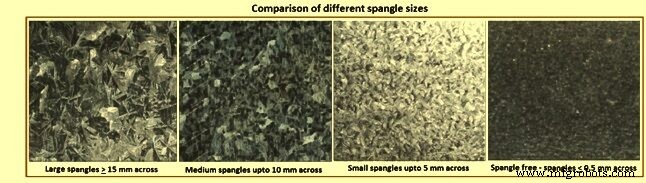

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Proses manufaktur

Galvanisasi adalah salah satu metode yang paling banyak digunakan untuk melindungi logam dari korosi. Ini melapisi logam dengan lapisan seng tipis yang membantu mengisolasinya dari lingkungannya. Sederhananya, menggembleng logam memberinya sifat anti-korosi. Tanpa lapisan seng pelindung, logam akan

Pengembangan produk apa pun dimulai dengan perancangan produk. Desain konseptual kemudian diubah menjadi prototipe fisik. Pengembangan prototipe fisik merupakan langkah penting dari pengembangan produk baru atau teknologi baru. Biasanya dibuat untuk mengevaluasi dan menguji desain oleh analis sistem

Baja galvanis adalah pilihan yang lebih baik karena berbagai alasan. Setelah baja digalvanis, ia memiliki lapisan abu-abu matte yang menyatu dengan baik, terlepas dari lingkungan Anda. Proses ini juga memperpanjang umur baja Anda dan dapat menghemat waktu dan uang untuk proyek Anda. Bagaimana Baja G

Estetika proyek fabrikasi luar ruangan Anda penting. Baja ekspos yang digalvanis dapat menambah desain Anda dan memberikan hasil akhir yang lebih menarik pada baja. Baja memiliki lapisan abu-abu yang menarik setelah digalvanis, tetapi juga dapat dicat atau dilapisi bubuk untuk tampilan baru. Bagaima