Teknologi Pengecoran Beam Blank

Teknologi Pengecoran Beam Blank

Pengembangan pengecoran langsung balok kosong adalah salah satu kisah sukses yang paling menonjol dalam evolusi pengecoran baja terus menerus. Pengecoran kontinyu penampang bentuk jaring dekat, yang disebut 'beam blanks' atau 'dogbones', telah menjadi proses komersial yang efisien untuk memproduksi produk baja panjang seperti balok I dan H sejak balok blank caster pertama ditugaskan di Algoma Steel (sekarang Essar Steel Algoma Inc., Sault Ste. Marie, Kanada) pada tahun 1968. Keekonomiannya dibandingkan pengecoran mekar konvensional adalah karena produktivitas yang lebih tinggi, biaya penggulungan yang lebih rendah, dan peningkatan efisiensi energi.

Seperti banyak inovasi lainnya, industri baja yang relatif konservatif membutuhkan waktu untuk menerima konsep revolusioner ini. Penerapannya yang berhasil bergantung pada kerjasama antar-disiplin dan pada optimalisasi proses pengecoran dan penggulungan. Upaya perintis ini segera menarik minat luas tidak hanya di industri baja, tetapi juga oleh akademisi, misalnya, dalam mempelajari pola pemadatan bentuk untaian yang kompleks ini. Namun demikian, butuh lima tahun lagi sampai kastor balok kosong berikutnya diluncurkan di pabrik Mizushima di Kawasaki Steel Corporation.

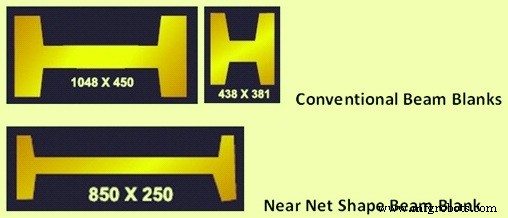

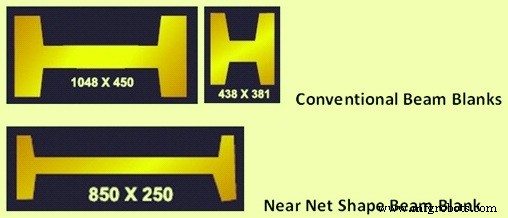

Pengecoran terus menerus dan penggulungan balok kosong telah menjadi praktik umum dalam produksi balok baja. Pengembangan dalam beberapa tahun terakhir berkonsentrasi pada pengecoran dekat blanko balok bentuk bersih. Perbedaan antara blanko balok bentuk konvensional dan jaring dekat ditunjukkan pada Gambar. 1. Blanko balok konvensional memiliki sayap yang relatif lebih tebal, biasanya lebih dari 100 mm, sedangkan blanko balok bentuk jaring dekat memiliki ketebalan sayap kurang dari 100 mm, biasanya dengan batas bawah 50 mm dalam latihan. Lusinan, bahkan seratus balok dapat diproduksi hanya dengan menggulung satu balok kosong.

Gbr 1 Kosong balok bentuk konvensional dan jaring dekat

Beam blank casting menawarkan untuk produksi bagian berat dan sedang karena pengecoran bentuk yang hampir bersih, keuntungan yang sama seperti pengecoran pelat tipis untuk produksi produk datar. Untuk pembuatan balok I dan H dalam kisaran berat yang lebih tinggi, penerapan blanko balok tuang sebagai pengganti bloom konvensional merupakan alternatif yang sangat baik.

Pengecoran langsung balok kosong ukuran kecil secara signifikan mengurangi jumlah lintasan bergulir. Biasanya, mulai dari bloom/billet standar, diperlukan 6 break down pass ditambah 10 finish pass untuk membentuk bagian IPE 100 (100*50*5 mm). Jika ukuran blanko balok cor dikurangi menjadi 110*70*12 mm (25 kg/m), maka hanya diperlukan total 6 lintasan untuk membentuk bagian IPE100.

Produksi balok bentuk hampir bersih juga merupakan salah satu minat baru-baru ini dari produsen balok di seluruh dunia untuk mengurangi biaya yang disebabkan oleh pemanasan ulang dan penggulungan balok kosong. Hal ini dilakukan dengan menggabungkan pengecoran blanko balok bentuk jaring dekat (ketebalan web 50 mm) dan penggulungan langsung. Tingkat bentuk jaring dekat ditentukan oleh lintasan penggulungan minimum yang diperlukan untuk mendapatkan struktur mikro metalurgi yang diinginkan.

Pabrik berdasarkan konsep balok kosong bentuk jaring dekat sangat kompak. Ini terutama terdiri dari kastor pabrik balok untuk menyediakan balok kosong, tungku untuk mencapai distribusi suhu yang diperlukan untuk penggulungan, stand break-down konvensional, dan grup stand universal U1-E1-U2 termasuk stand roughing universal, edging 2-tinggi stand dan stand finishing universal.

Keuntungan ekonomi dari pengecoran balok kosong terutama dapat dikaitkan dengan proses penggulungan. Karena bentuk balok yang hampir bersih, pekerjaan penggilasan yang lebih sedikit di pabrik pemecah diperlukan untuk mencapai penampang yang diperlukan untuk operasi pengerolan lebih lanjut. Misalnya di ARBED-SWT (Stahlwerk Thüringen) di masa lalu, balok IPE 300 dihasilkan dari penampang mekar persegi panjang 80x300mm dengan penerapan 11 lintasan guling di dudukan gilingan penggulung break down. Saat ini dengan penggunaan penampang balok kosong hanya diperlukan 5 lintasan untuk mendapatkan hasil yang sama.

Keuntungan berikut tersedia karena pengecoran dan penggulungan balok kosong konvensional.

- Lebih sedikit rolling pass di pabrik penggilingan yang rusak

- Peningkatan produktivitas rolling mill yang ada sekitar 15%

- Pengurangan konsumsi energi di stand break down rolling mill sekitar 55%

- Biaya penggulungan lebih sedikit karena berkurangnya jumlah penyangga gelinding

- Biaya perawatan yang lebih sedikit pada stand rolling yang rusak (penghematan sekitar 55%)

Output dari rolling mill meningkat sekitar 1%, karena pembentukan bentuk yang lebih baik sebagai konsekuensi dari blanko balok bentuk netto, terutama pada awal balok yang digulung. Ada potensi tambahan untuk penghematan biaya energi pemanasan ulang sekitar 8% yang disebabkan oleh rasio permukaan/volume yang lebih baik untuk balok kosong jika pengisian dingin.

Keuntungan ekonomi karena bentuk bersih dekat pengecoran balok kosong untuk produksi balok dan bagian terutama dapat dikaitkan dengan pengurangan (atau dihilangkan) biaya rolling pada berdiri seadanya dari pabrik rolling panas. Ini dirangkum di bawah ini.

- Biaya investasi lebih rendah sekitar 30%

- Peningkatan produktivitas sekitar 15%

- Penghapusan rolling pass pada roughing stand

- Hasil sekitar 1,5% lebih tinggi

- Menurunkan biaya operasional

- Konsumsi energi yang lebih rendah serta emisi CO2 dan NOx yang lebih rendah

- Biaya perawatan lebih rendah sekitar 55%

- Pengurangan jam kerja yang dibutuhkan per ton baja

- Penyimpanan bunga menengah tidak diperlukan

Manfaat di atas telah berkontribusi besar terhadap peningkatan pesat pengecoran balok kosong dalam beberapa tahun terakhir.

Operasi tundish

Untuk ukuran balok kosong yang lebih kecil, penuangan aliran terbuka dan pelumasan oli diterapkan. Seperti pada pengecoran billet baja kualitas komersial, dua nozel pengukur per cetakan digunakan untuk pengumpanan baja seragam. Pengecoran dengan nozel pengukur membutuhkan keseimbangan aktivitas oksigen baja yang cermat untuk mencapai 'jendela operasi' antara penyumbatan nosel dan pembentukan lubang jarum. Biasanya lebih disukai deoksidasi Mn/Si biasa, dengan kontrol lubang jarum yang disediakan oleh kawat aluminium yang diumpankan ke cetakan.

Untuk ukuran yang lebih besar, aplikasi serbuk cetakan lebih disukai untuk meminimalkan pemadatan yang tidak merata, penurunan permukaan untai, retakan dan pemeras. Dalam kasus seperti itu penuangan aliran terbuka digabungkan dengan corong refraktori terendam untuk mencegah masuknya bubuk. Dalam hal baja butiran halus aluminium untuk persyaratan tarik tinggi, kontrol aliran aktif dengan stopper dan selubung aliran dengan submerge entry nozzle (SEN) diterapkan, umumnya menggunakan pengaturan SEN tunggal. Ini menguntungkan sehubungan dengan kontrol level cetakan dan biaya pengoperasian.

Desain Cetakan

Desain dan operasi cetakan merupakan faktor kunci dalam pengecoran balok kosong. Desain cetakan dibedakan oleh tiga generasi varian desain seperti yang diberikan di bawah ini.

- Generasi pertama – Ini adalah cetakan balok dengan lubang air bor, terdiri dari dua bagian. Pembukaan, penutupan, dan penguncian dilakukan oleh motor pneumatik untuk memudahkan pelepasan blanko jika terjadi insiden. Cetakan ini kemudian dimodifikasi dengan penambahan dua tahap foot roller.

- Generasi kedua – Jenis cetakan ini melibatkan desain blok/pelat hibrida yang berarti dinding sampingnya terbuat dari pelat tembaga canai dingin yang memiliki alur untuk kecepatan air yang lebih tinggi.

- Generasi ketiga – Mirip dengan yang di atas, tetapi dengan permukaan yang sempit dijepit di antara permukaan yang lebar untuk penyesuaian yang lebih besar.

Desain yang terakhir ditemukan sangat berguna untuk produksi berbagai bagian balok sayap lebar. Untuk bagian yang lebih kecil, digunakan cetakan tubular dengan ketebalan dinding 6 mm hingga 32 mm.

Saat ini ada dua desain dasar untuk cetakan balok kosong yang digunakan. Yang pertama adalah cetakan tabung, yang terutama digunakan untuk format balok kosong hingga dimensi penampang luar 300 mm x 400 mm. Tergantung pada ukuran balok kosong, dinding tabung tembaga memiliki ketebalan hingga 32 mm dan air pendingin utama dipandu antara permukaan luar tabung tembaga dan tabung penyekat khusus. Untuk alasan pembuatan, tidak mungkin untuk merancang cetakan dengan lancip negatif pada area bahu atau dengan variasi ketebalan dinding tembaga untuk homogenisasi suhu di atas lingkar untai kosong balok.

Untuk bagian balok kosong yang lebih besar, cetakan pelat lebih cocok. Di sini pelat tembaga individu dipasang pada pelat pendukung dan dihubungkan melalui sekrup untuk membentuk penampang. Air pendingin primer dipandu melalui slot dan lubang pendingin. Dengan desain ini, lancip negatif di area bahu untuk mengkompensasi penyusutan web dan pengaturan lubang pendingin yang lebih baik untuk homogenisasi suhu permukaan tembaga dimungkinkan.

Untuk memastikan umur cetakan yang lama, biasanya CuCrZn digunakan sebagai bahan cetakan untuk ketahanan aus yang tinggi. Ini lebih ditingkatkan dengan pelapisan krom, dalam beberapa kasus, lapisan ganda (dengan tiga lapisan) digunakan.

Cetakan yang relatif berat membutuhkan osilasi yang kuat. Desain tuas pendek dengan penggerak motor eksentrik dan batang dorong hampir bebas perawatan. Ini juga memastikan akurasi panduan yang tinggi dari penyimpangan garis lulus kurang dari 0,02 mm. Untuk tanda osilasi dangkal, mode pukulan pendek/frekuensi tinggi paling cocok untuk baja struktural rentang C rendah

Desain lancip

Tantangan khusus dalam desain cetakan adalah pilihan lancip yang memadai untuk bentuk balok kosong yang rumit. Sementara lancip positif diterapkan untuk flensa sisi luar, lancip nol atau negatif diperlukan untuk fillet web. Sudut dalam dari sayap serta jari-jari antara sayap dan badan juga penting. Dalam beberapa tahun terakhir, desain lancip didukung oleh metode analisis hingga (FEM) analisis perpindahan panas cetakan, pertumbuhan cangkang dan kontraksi cangkang.

Kondisi cetakan geometris dan termal untuk pemadatan awal untaian sangat penting untuk mendapatkan untaian dengan permukaan dan kualitas internal yang luar biasa. Oleh karena itu, sistem pendingin primer dan lancip cetakan yang dirancang dengan baik merupakan prasyarat yang diperlukan untuk memenuhi persyaratan ini. Model elemen hingga termo mekanis 2 dimensi (2D), yang digabungkan sepenuhnya digunakan untuk menghitung suhu dan bidang perpindahan untaian selama pemadatan awal dalam cetakan.

Jenis simulasi ini memberikan pemahaman yang lebih baik tentang perilaku penyusutan kompleks dari bagian kosong balok tertentu, memungkinkan bentuk dan lancip kontur bagian dalam cetakan ditentukan secara akurat.

Model elemen hingga 2D ini telah berhasil dalam hal pertumbuhan cangkang, kualitas blanko balok internal dan permukaan, dan keausan cetakan.

Sebuah analisis transien, mengabaikan fluks panas dalam arah longitudinal, memberikan bidang suhu dan perpindahan. Pengaruh kemiringan cetakan yang berbeda pada pertumbuhan cangkang, medan suhu dan tekanan kontak karena penyusutan cangkang dapat dengan mudah dipelajari. Tekanan ferostatik internal meningkat saat cangkang untai bergerak melalui cetakan.

Panjang penyangga untai

Untuk desain panjang tumpuan untai, analisis perpindahan panas transien dari penampang balok biasanya dilakukan. Jenis analisis ini memberikan informasi yang diperlukan tentang pertumbuhan cangkang di dalam penopang untai dan panjang metalurgi yang tepat. Dukungan untai web yang terlalu pendek dapat menyebabkan penonjolan atau bahkan pembukaan pusat web. Hal ini dapat menyebabkan segregasi baja dan variasi ketebalan web. Dukungan untaian flensa yang terlalu pendek dapat menyebabkan penonjolan dan retak antarmuka. Karena bentuk unik dari bagian balok kosong, empat area yang berbeda pada permukaan bagian kosong balok harus didukung secara individual. Ini diberikan di bawah ini.

- Web – Untuk mencegah penonjolan web, dan karenanya pemisahan pusat lebih jelas, web dari bagian beam blank perlu ditopang sampai solidifikasi yang cukup pada lebarnya tercapai. Analisis termal 2D memberikan informasi tentang panjang penyangga yang diperlukan.

- Flensa – Flensa harus ditopang untuk mencegah penonjolan dan keretakan internal. Analisis termal 2D menghasilkan medan suhu dan ketebalan cangkang yang sesuai. Analisis tegangan selanjutnya menampilkan bidang tegangan/regangan dan perpindahan, yang dihasilkan dari tekanan ferostatik internal dari inti baja cair. Kriteria untuk panjang tumpuan di area ini adalah regangan antarmuka yang dihasilkan karena tekanan ferostatik pada transisi cair/padat dari permukaan bagian dalam flensa.

- Ujung flensa – Kriteria serupa berlaku untuk ujung flensa seperti untuk keseluruhan flensa dan secara umum panjang penyangga bergantung pada ukuran pengecoran dan kecepatan pengecoran. Dalam banyak kasus, terutama untuk kecepatan pengecoran yang lebih rendah dan penampang kosong balok kecil, tidak diperlukan penyangga tambahan selain rol kaki cetakan.

- Bahu – Karena bentuk fisiknya, area bahu berfungsi seperti lengkungan, dan oleh karena itu biasanya tidak diperlukan penyangga. Analisis elemen hingga 2D menunjukkan medan tegangan dan perpindahan.