Lubang Ketuk Tungku Ledakan dan Ketuk Tungku

Lubang Ketuk Tungku Ledakan dan Ketuk Tungku

Pengoperasian tanur sembur adalah proses yang berkesinambungan. Tungku sembur terus menghasilkan besi cair (logam panas) dan terak selama masih beroperasi. Logam panas dan terak menumpuk di perapian tungku, tetapi karena ada batasan jumlah yang dapat terakumulasi sebelum mengganggu operasi tungku, logam panas dan terak harus dikeluarkan dari tungku secara berkala. Lubang keran juga dikenal sebagai takik besi, digunakan untuk mengetuk logam panas dari tungku. Letaknya sedikit di atas lantai perapian.

Terlepas dari konfigurasi lubang keran atau filosofi operasi tertentu, karena penambahan kondisi proses yang dinamis (seringkali periodik) dan lebih intens (paparan pada suhu yang lebih tinggi menyebabkan korosi yang dipercepat, turbulensi yang lebih besar, dan peningkatan laju perpindahan massa dan panas), dan gaya termo-mekanis bersamaan yang lebih tinggi (dari tegangan geser termal atau aliran), kinerja dan umur panjang tanur sembur terkait erat dengan kinerja lubang keran. Oleh karena itu lubang keran sangat penting untuk tanur sembur. Ini adalah jantung dan jalur kehidupan tanur sembur karena tanpa lubang keran tanur sembur tidak akan ada. Kekritisan dan relevansi lubang keran terus berlanjut bahkan di tanur sembur otomatis modern.

Lubang keran adalah bagian penting dari tanur sembur. Tungku besar biasanya memiliki 2 sampai 4 lubang keran dan pembuangan logam panas dan terak secara praktis terus menerus dengan mengebor dan menyumbat lubang keran secara berkala dengan salah satu lubang keran selalu terbuka dan dua pita alternatif biasanya tumpang tindih untuk beberapa waktu. Tanur sembur berukuran sedang atau kecil biasanya memiliki satu lubang keran dan interval waktu antara dua penyadapan umumnya bervariasi dari 30 menit hingga 90 menit. Beberapa tanur sembur dilengkapi dengan takik terak (umumnya disebut sebagai monyet) untuk menghilangkan terak dari tanur sembur, dan terletak di bidang yang biasanya 1 m hingga 2 m di atas lubang keran.

Pada hari-hari sebelumnya ketika beban tanur sembur tidak ditingkatkan ke standar yang ada, berat terak yang dihasilkan di tanur sembur lebih dari setengah berat logam panas. Kepadatan terak yang lebih rendah menyebabkannya mengisi ruang di perapian di atas logam, dan itu akan mengganggu penetrasi udara ledakan dan proses pembakaran di tuyer jauh sebelum akumulasi logam panas mencapai jumlah yang diinginkan. untuk mengetuk. Oleh karena itu perlu untuk membuang kelebihan terak melalui takik terak sekali atau dua kali di antara dua sadapan. Namun saat ini karena beban yang dipersiapkan dengan lebih baik, volume terak berada pada level sekitar 250–320 kg/ton. Oleh karena itu kera jarang digunakan dan terak biasanya dikeluarkan hanya melalui lubang keran selama penyadapan tanur tinggi.

Penyadapan, juga disebut sebagai pengecoran atau drainase, adalah proses yang menghilangkan logam panas dan terak dari tungku perapian. Proses penyadapan secara kritis menentukan tekanan gas dalam tungku dan jumlah sisa besi dan terak di perapian. Drainase tungku yang buruk biasanya menyebabkan operasi tungku yang tidak stabil yang umumnya terkait dengan kerugian nyata dalam produktivitas tungku dan masa pakai kampanye. Penyadapan yang tidak efisien juga menimbulkan akumulasi cairan yang berlebihan dan dengan demikian tingkat cairan yang tinggi di perapian. Jika terak cair mendekati level tuyeres, aliran gas pereduksi di bosh sangat terganggu, sering kali mengakibatkan penurunan beban yang tidak teratur.

Sebuah siklus penyadapan dimulai saat lubang keran dibor terbuka dan diakhiri dengan memasukkan lubang keran dengan massa lubang keran ketika gas tungku meledak. Pada akhir penyadapan, antarmuka terak gas miring ke bawah menuju lubang keran dan sejumlah besar terak tetap berada di atas tingkat lubang keran. Fase besi dapat dikeringkan dari tingkat di bawah lubang keran karena gradien tekanan besar yang berkembang di dekat lubang keran dalam fase terak kental. Oleh karena itu, antarmuka terak-besi rata-rata lebih rendah dari tingkat lubang keran. Tergantung pada sejumlah faktor, seperti tingkat produksi cairan, volume tungku dan strategi penyadapan, tahap awal dari siklus penyadapan bervariasi dan dapat dikategorikan sebagai berikut.

- Setrika dulu -Ini terjadi jika antarmuka terak-besi berada di atas level lubang keran saat lubang keran dibor terbuka. Siklus penyadapan dimulai dengan aliran keluar besi saja, dan terak mulai mengalir kemudian ketika antarmuka terak-besi telah turun ke lubang keran. Setelah itu, besi dan terak ditiriskan secara bersamaan hingga akhir sadapan. Waktu yang berlalu dari awal penyadapan sampai terak memasuki pelari disebut penundaan terak.

- Serentak – Pola ini muncul jika antarmuka besi terak terletak di dalam, atau pada kedalaman terbatas di bawah lubang keran saat penyadapan dimulai. Gradien tekanan tinggi dalam fase terak dapat meningkatkan aliran besi, atau bahkan menyeret besi ke atas dari bawah lubang keran. Akibatnya, besi dan terak terkuras bersama-sama selama periode penyadapan.

- Slag first- Ini kebalikan dari pola iron first. Dalam pola ini terak mengalir keluar pada awalnya dan besi setelah penundaan. Ini karena antarmuka terak-besi jauh di bawah lubang keran saat penyadapan dimulai, dan fenomena tersebut dapat diamati di tungku yang lebih besar dengan beberapa lubang keran. Gradien tekanan yang disebabkan oleh terak kental pada awalnya tidak cukup untuk mengangkat besi.

Persyaratan utama penyadapan adalah untuk mengamankan tingkat produk tungku yang diinginkan dengan andal. Oleh karena itu, penentuan faktor-faktor yang mempengaruhi kecepatan sadap menjadi penting. Biasanya di tanur sembur besar tingkat penyadapan 7 ton/menit, dan kecepatan penyadapan cairan 5 m/dtk, di lubang keran berdiameter 70 mm dan panjang 3,5 m, biasanya ditemui. Kondisi lubang sadap dan panjang lubang sadap sangat mempengaruhi kecepatan sadap. Saat tanur sembur sedang beroperasi, lubang keran akan terisi penuh dengan bahan tahan api yang dikenal sebagai massa lubang keran.

Lubang keran biasanya terkena lingkungan yang sangat dinamis dengan suhu dan tekanan tinggi, pengeboran dan penyumbatan yang sering, serangan kimia yang substansial, dan geser yang diinduksi aliran. Selama penyadapan, lubang keran secara bertahap terkikis saat cairan cair mengalir melaluinya. Semakin besar keausan lubang keran, semakin besar perubahan laju aliran cairan dan semakin besar variasi level cairan di perapian. Untuk mempertahankan keadaan stabil di lubang keran sehingga memudahkan pembuangan cairan dari perapian, kelebihan massa lubang keran tanur sembur berkualitas tinggi, dalam praktiknya, disuntikkan ke dalam lubang keran saat keran dihentikan. Massa lubang keran terakumulasi dan mengeras di bagian dalam lubang keran membentuk lapisan pelindung dengan bentuk 'jamur', yang terutama terkonsentrasi langsung di bawah lubang keran dan pada tingkat lebih rendah ke samping dan di atas lubang keran. Oleh karena itu, lubang keran menjadi lebih panjang dari kedalaman dinding samping perapian yang sesuai di mana lubang keran dibor. Lubang keran yang lebih panjang dapat mengalirkan cairan cair dari bagian dalam perapian dan aliran melingkar dapat ditekan. Juga, lubang keran yang lebih panjang dapat mengakibatkan penurunan laju drainase karena efek gesekan dan dengan demikian menurunkan konsumsi massa lubang keran. Ukuran dan bentuk lapisan jamur juga memiliki pengaruh yang signifikan terhadap variasi suhu lapisan perapian selama penyadapan.

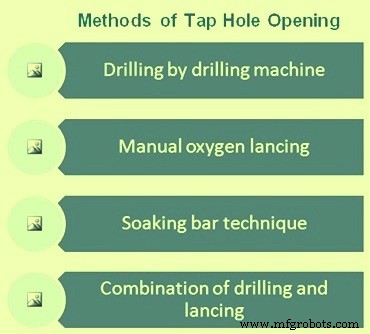

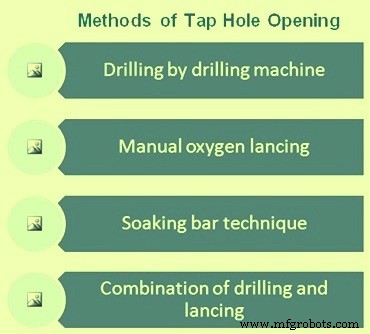

Ketika waktunya tiba untuk tungku untuk disadap, lubang keran perlu dibuka. Sangat penting bahwa lubang keran harus dibuka dengan cepat dan pasti kapan pun diperlukan. Dengan mengabaikan praktik 'penusukan' atau 'penggalian' yang paling primitif di masa lalu untuk pembukaan lubang keran, berbagai metode pembukaan lubang keran diadopsi yang mencakup hal-hal berikut. (Gbr 1)

- Oksigen manual dari lubang keran. Ini biasanya harus diminimalkan atau hanya selama keadaan darurat. Hal ini dapat menyebabkan kegagalan lubang keran melepuh dan dapat menyebabkan ledakan.

- Pengeboran dengan mesin bor yang dapat dioperasikan secara elektrik, pneumatik atau hidrolik. Lubang keran dibor terbuka menggunakan batang bor dengan diameter dan panjang yang sesuai di mesin bor. Mesin bor umumnya memiliki kemampuan rotasi dan palu. Biasanya, rotasi hanya diperlukan untuk membuka lubang keran, tetapi jika massa lubang keran sangat keras sebelum panjang penuh tercapai, mungkin perlu menggunakan aksi palu. Namun, hal ini sedapat mungkin dihindari karena dapat merusak lubang keran dan 'jamur'.

- Teknik batang perendaman – Praktik batang perendaman disukai dalam penyadapan tungku sebagai perkembangan yang muncul untuk menggantikan pengeboran lubang keran pada 1980-an. Ini melibatkan mendorong / memalu batang 50 mm melalui massa lubang keran di saluran sadapan. Ini menjanjikan untuk memberikan konduktivitas termal yang lebih baik dari perapian bagian dalam ke saluran sadapan untuk memanggang dan massa lubang keran sinter yang lebih baik. Untuk membuka lubang keran, palang dipalu secara terbalik dari saluran sadapan, sekarang memiliki dimensi yang jelas, dan dengan janji tidak ada risiko pengeboran miring atau kerusakan lancing oksigen. Namun, praktik tersebut tidak lagi disukai pada 1990-an, karena alasan memerlukan waktu pra-pengeboran untuk membantu penyisipan batang perendaman, kesulitan dalam menilai semua kedalaman bor kritis secara akurat dan mencocokkannya dengan penambahan massa lubang keran yang optimal, lubang keran yang lebih pendek waktu pengerasan massal dengan peningkatan risiko lubang keran terbuka sendiri, dan lubang keran lainnya serta kerusakan 'jamur' yang disebabkan oleh pemasangan dan pelepasan batangan palu.

- Kombinasi pengeboran tanpa bukaan, dan penggeseran yang disengaja dari bagian terakhir lubang keran yang tersisa.

Gbr 1 Metode pembukaan lubang ketuk

Mekanisme keausan lubang keran

Dimensi lubang sadap memiliki pengaruh yang dominan terhadap kecepatan sadap. Oleh karena itu, penting untuk mempertimbangkan faktor-faktor yang berkontribusi terhadap keausan lubang keran. Faktor-faktor tersebut adalah (i) penetrasi, (ii) korosi, dan (iii) erosi. Langkah pertama untuk keausan refraktori melibatkan penetrasi cairan dalam refraktori, yang lajunya dapat dijelaskan oleh aliran yang digerakkan oleh gaya kapiler. Setelah cairan menembus refraktori, reaksi dengan cairan infiltrasi menjadi mungkin melalui korosi. Laju korosi berhubungan dengan berapa lama refraktori yang ditembus berada pada suhu yang mendukung reaksi. Selanjutnya, ketika refraktori telah ditembus dan dilemahkan lebih lanjut oleh korosi, erosi menjadi mungkin jika tegangan geser yang disebabkan oleh aliran cairan cukup untuk menghilangkan refraktori. Juga kondisi proses dapat mempengaruhi viskositas cairan melalui suhu, sedangkan tingkat penyadapan mempengaruhi gradien kecepatan. Pada kecepatan sadap 1 m/s hingga 5 m/s, gaya geser yang diterapkan beberapa kali lipat lebih rendah daripada modulus panas pecah pada kebanyakan refraktori. Oleh karena itu erosi refraktori tap hole tidak dapat terjadi sampai struktur refraktori telah terlebih dahulu dilemahkan oleh penetrasi cairan dan korosi. Oleh karena itu, operasi tanur sembur sangat bergantung pada anulus massa lubang keran yang dipanggang dan disinter yang 'terpelihara' untuk melapisi saluran penyadapan guna melindungi refraktori lubang keran. Akibatnya, lebih banyak perhatian perlu diberikan pada masalah sintering massal lubang keran dan sifat erosi.

Karena potensi kerusakan lubang keran karena lancing oksigen, selalu lebih baik untuk mengebor lubang keran. Hal ini biasanya mengakibatkan mengorbankan mata bor dan berpotensi batang bor.

Di banyak tempat, kombinasi pengeboran dalam diikuti dengan lancing oksigen sumbat dipraktekkan dengan sengaja. Tujuannya adalah untuk mengebor melalui massa lubang keran sedalam mungkin (secara konsisten), sampai hambatan bor ditemukan karena 'sumbat' logam/sisa terak yang terperangkap. Mencoba mengebor lebih jauh melalui sumbat ini sering menyebabkan pengeboran miring yang tidak disengaja dan sering kali mengakibatkan bor hanya tersangkut di saluran sadapan. Bahkan dengan palu perkusi terbalik, mungkin menjadi tidak mungkin untuk membebaskan mata bor dan batang yang macet, yang mengharuskan operator rumah gips menggunakan lancing oksigen untuk menghilangkan sumbatan.

Dalam praktik kombinasi, bor kemudian ditarik, panjang bor secara akurat (tetapi secara manual) diukur dengan bor bertingkat-T, yang secara bersamaan memverifikasi bahwa pengeboran tidak di tengah. Setelah lubang bor dipastikan lurus, oksigen lancing dari sumbat saluran penyadapan (pendek) yang tersisa kemudian dilakukan untuk membuka lubang keran. Ini biasanya membutuhkan minimal lancing (kurang dari satu pipa tombak).

Persyaratan pengeboran lubang keran

Persyaratan untuk mengontrol dan mengoptimalkan laju drainase ke lubang keran (untuk menurunkan kecepatan cairan dan keausan lapisan tungku) dan laju sadapan terkait melaluinya (keran cairan terkontrol dengan kondisi lubang pasca keran yang stabil), memaksakan kebutuhan untuk mempertahankan panjang lubang keran konstan dan optimal dan bentuk halus. Ini biasanya selama dapat dicapai secara praktis, sambil mempertahankan bentuk saluran yang hampir silindris dengan diameter yang ditentukan. Pada kenyataannya, beberapa tingkat fluting menuju muka panas dengan erosi pada muka panas hadir karena suhu saluran sadap, kedalaman bor dan distribusinya. Selanjutnya karena ada rasio yang tinggi antara volume terak terhadap volume logam , sering dikatakan bahwa keputusan untuk diameter dan praktik penyadapan harus difokuskan pada terak. Ini menyoroti peran pengeboran yang andal, karena mewakili cara utama untuk mengontrol diameter lubang keran.

Peralatan dan kontrol pengeboran lubang ketuk

Karena risiko pengeboran miring yang berlebihan, pelurusan yang akurat dari senapan lumpur dan bor harus diperiksa dan, jika perlu, dikalibrasi ulang pada awal setiap shift. Takik pemusatan lubang keran adalah untuk menemukan massa lubang keran untuk membantu menjaga bor agar tidak 'berjalan' dari pusat lubang keran. Selain itu, batang bor berpemandu dan kaku sangat penting untuk mengurangi kelenturan bor yang berlebihan dan mengamankan lubang keran yang lurus di tengah. Sistem pemandu mencakup perjalanan otomatis ke dalam batas, diikuti oleh pin hidraulik yang diposisikan secara fisik ke dalam kait gerendel. Untuk mengebor lubang keran tanur sembur yang panjang (3,5 m hingga 4 m), perangkat batang hidraulik tambahan dipasang pada bor untuk mencegah pembengkokan batang bor dan mengebor sumbu lubang keran.

Batang bor dan mata bor

Bentuk dan bahan mata bor (ujung karbida atau paduan Cr-Ni tahan panas) penting. Kemampuan untuk mempertahankan ujung tombak yang tajam untuk memotong, daripada memalu, melalui massa lubang keran, penting dengan permukaan pemotong bit yang disajikan ke permukaan bebas serpihan dan debu untuk dibor. Diameter mata bor biasanya dikontrol dalam kisaran 33 mm hingga 65 mm. Di mana hammering dianggap penting, permukaan bit bagian dalam yang benar-benar rata, untuk memaksimalkan transmisi energi tumbukan yang digabungkan dengan transisi dari bentuk karbida sferis ke semi-bola digunakan. Pembersihan udara biasanya digunakan untuk mencapai lubang yang bersih, selain itu memberikan sedikit pendinginan pada mata bor untuk membantu memperpanjang masa pakainya.

Ada dua efek yang berlawanan dari pengeboran pada kontrol diameter saluran sadap. Dengan keausan bit prematur, terdapat alur sadap negatif (diameter menurun secara merata ke diameter batang bor ke arah permukaan panas. Lebih sering, bit yang gagal mempertahankan ujung tombaknya cenderung mengembara, menghasilkan alur positif (membesar). lubang ke permukaan panas), atau efek 'menjamur'. Desain mata bor batu tradisional memberikan beberapa peningkatan ketahanan terhadap ini, dan sering lebih disukai, meskipun masih membutuhkan penggantian mata bor setiap ketukan. Juga perkembangan dari berulir, ke bayonet, sambungan batang bor dilaporkan dapat membatasi timbulnya batang bor yang terjepit erat pada sambungan.

Akibat langsung dari saluran sadap lurus yang mulus adalah aliran sadapan yang mulus dan konsisten. Sebaliknya, saluran sadapan dengan bentuk pembuka botol bagian dalam menginduksi aliran sadapan yang berputar dan menyembur. Pengeboran yang lebih lembut dengan 'biarkan bor melakukan pekerjaan' dan tidak mencoba memaksa lubang keran terbuka menggunakan kekuatan maksimum yang dapat menekuk batang bor, dan menghasilkan kondisi pembuka botol, menghasilkan aliran sadap yang lancar.

Penutupan lubang keran

Sangat penting bahwa lubang keran ditutup dengan tingkat kepastian yang tinggi dan juga untuk memastikan bahwa volume massa lubang keran yang diinginkan telah dipasang. Selain itu, harus dipastikan bahwa pada saat retraksi mud gun, bukaan sendiri lubang keran yang tidak direncanakan tidak terjadi. Penghapusan total pembukaan diri sangat penting.

Biasanya senjata lumpur yang canggih dan kuat digunakan untuk menutup lubang keran. Sekali lagi, pentingnya mempertimbangkan mud gun, massa tap hole, dan praktik pengoperasian tap hole secara holistik sebagai sistem yang terintegrasi penuh tidak dapat diremehkan. Penggabungan massa lubang keran generasi baru yang keras dengan pistol lumpur tua yang lemah yang tidak mampu mengirimkan massa lubang keran dengan benar ke dalam lubang keran, pasti akan gagal. Umumnya sumur melalui 'desain' massa lubang keran biasanya merupakan kompromi antara 'kemampuan peralatan' dan persyaratan 'proses'.

Meskipun penyumbat manual mungkin tampak pada pandangan pertama tampak sangat sederhana dan membutuhkan antarmuka langsung operator dengan aliran sadapan panas, jika tidak dikontrol dengan benar, penambahan tanah liat lubang keran yang berlebihan yang mampu melalui senjata lumpur otomatis berpotensi dapat memiliki tindakan destruktif (tetapi sering tersembunyi). pada lubang keran dan lingkungan pelapis.

Saluran sadap berbentuk silinder sempurna dengan panjang 1 m dengan diameter 50 mm secara teoritis hanya membutuhkan 2 liter massa lubang sadap untuk mengisinya sepenuhnya. Ini meningkat menjadi 5 liter jika dipakai rata-rata hingga diameter 80 mm, baik dengan seruling positif (diperburuk oleh setiap penyedotan oksigen dan/atau pembesaran dengan keausan bak pada muka panas lubang keran), atau seruling negatif ke bawah saluran sadapan. Cukup mengejutkan untuk membandingkan jumlah massa lubang keran ini dengan massa yang digunakan untuk tanur sembur 1,8 m sampai 2 m, atau lebih biasanya panjang lubang keran 2,5 m sampai 4 m, dari 'sedikit' 10 liter sampai 20 liter. , hingga 50 liter hingga 120 liter hingga 200 liter hingga 300 liter massa lubang keran per penutupan, saat mencoba menstabilkan 'jamur'.

Operasi rumah cor biasanya melibatkan peningkatan injeksi massa lubang keran ketika panjang lubang keran lebih pendek dan sebaliknya. Khususnya dalam praktik penyadapan lubang keran individu berturut-turut, praktik tambahan umum yang dianjurkan pada lubang keran istirahat lainnya, adalah untuk injeksi massa lubang keran sesekali untuk mempertahankan kondisi 'jamur', yang sebaliknya tunduk pada pembubaran progresif (jika sedikit karbon tidak jenuh) dan keausan dalam kontak dengan cairan perapian.

Penggunaan ujung nosel yang meruncing di pistol lumpur memberikan penyegelan yang lebih baik terhadap soket lubang keran. Pada mud gun modern, tekanan mud gun slew yang diatur secara cepat dan otomatis diterapkan untuk meminimalkan kerusakan lebih lanjut pada nosel mud gun, dan untuk menurunkan risiko benturan keras pada muka saluran sadapan dan/atau saluran, yang dapat retak atau bahkan retak. copot tap lubang tahan api dan 'jamur'. Tekanan slew biasanya diatur sedikit lebih tinggi relatif terhadap tekanan laras senapan lumpur (tekanan massa lubang keran 200 bar hingga 315 bar), menghasilkan gaya dorong yang lebih besar dari 60 ton ke muka/pelat muka lubang keran, terutama untuk mendorong keran dengan kekuatan lebih tinggi massa lubang yang cenderung membatasi potensi untuk memotong massa lubang keran antara nosel dan muka/pelat muka lubang keran. Kontrol otomatis gaya kontak pistol lumpur juga lebih disukai untuk membatasi risiko kerusakan mekanis yang tidak semestinya pada refraktori lubang keran. Selain itu, injeksi senapan lumpur multi-tahap yang terhuyung-huyung pada kecepatan yang berbeda dapat dilakukan untuk mencapai kondisi lubang keran yang optimal. Ini mungkin melibatkan yaitu (i) dorongan pertama yang terdiri dari dorongan cepat massa lubang keran 45 kg untuk memindahkan semua material dari saluran sadap, diikuti oleh dorongan lebih lambat dari massa lubang keran 45 kg lainnya untuk membangun 'jamur', dan final dorongan sangat lambat dari massa lubang keran variabel untuk lebih membangun 'jamur' dan memadatkan massa lubang keran di lubang keran, dan (ii) Dorongan kedua dengan dorongan sangat lambat 5 menit setelah dorongan pertama dan dengan keran kurang dari 5 kg penambahan massa lubang untuk lebih memadatkan massa lubang keran dan menutup rongga. Untuk mengurangi risiko jebolnya lubang keran, pistol lumpur kemudian tetap di posisinya selama 5 menit untuk memungkinkan pengerasan massal lubang keran yang memadai sebelum dikeluarkan dari muka lubang keran.

Panjang lubang keran

Sangat penting bahwa semua parameter sadapan dijaga sekonstan mungkin, termasuk panjang lubang keran. Variasi panjang lubang keran dapat dikaitkan dengan kemampuan senjata tanah liat, jumlah tanah liat yang didorong ke dalam lubang keran selama penyumbatan sebelumnya, dan kualitas massa lubang keran. Lubang keran yang terlalu pendek dapat mengakibatkan risiko keamanan dari lubang keran yang terbuka sendiri, dan lubang keran yang terlalu panjang dapat mengakibatkan mesin bor tidak membuka lubang keran, memerlukan penggunaan pipa tombak oksigen untuk membuka lubang keran untuk tungku penyadapan. Panjang lubang keran yang dibutuhkan untuk operasi yang stabil tergantung pada ukuran tungku dan ukuran jamur yang cukup untuk perlindungan lubang keran yang memadai. Penting untuk mendapatkan panjang lubang keran yang lebih tinggi dari ketebalan awal bata karbon perapian

Fenomena keausan lubang keran

Kemampuan bor massa lubang keran didefinisikan sebagai kemudahan lubang keran dapat dibuka setelah disumbat. Pengeboran dan penutupan yang berhasil tidak hanya bergantung pada peralatan dan kualitas massa lubang keran, tetapi juga pada penilaian dan pengalaman operator. Sebelum lubang keran dapat dibor terbuka, massa lubang keran harus diberi waktu yang cukup untuk pengeringan dan dengan demikian menghindari percikan pada awal penyadapan dan/atau keausan dini pada lubang keran. Selama proses pengawetan, volatil dibakar keluar dari campuran dan tanah liat mulai mengeras untuk memungkinkan penutupan lubang keran yang kuat dan tepat. Saat tungku disadap, erosi internal lubang keran meningkat selama penyadapan oleh serangan kimia dan mekanis dari besi, terak, dan gas. Keausan di dalam dan di sekitar area lubang kran terjadi dalam beberapa tahapan yaitu (i) keausan pada jamur, (ii) keausan pada diameter lubang kran, dan (iii) keausan yang meningkatkan lebar bukaan lubang kran.

Pemantauan lubang keran

Pemantauan lubang keran terdiri dari dua tindakan yang berbeda yaitu (i) pemantauan aktif selama keran dan (ii) pemantauan di luar lokasi terhadap suhu di perapian dan di sekitar lubang keran.

Lubang keran dimonitor secara aktif selama penyadapan oleh operator rumah tuang yang bertanggung jawab untuk membuka dan menutup lubang keran dengan bor dan pistol lumpur. Dia memantau lubang keran selama durasi penyadapan untuk setiap kelainan dan mengambil tindakan yang sesuai. Dia memantau memantau faktor-faktor berikut.

- Sudut di mana logam panas dan terak mengalir dari lubang keran.

- Pelemparan percikan – Percikan dimanifestasikan sebagai tindakan meludah daripada aliran halus yang mengalir dari tungku.

- Saat tungku mulai bertiup selama penyadapan. Hembusan ditandai dengan pancaran bunga api, bukan aliran besi atau terak.

- Kondisi lubang keran yaitu terbuka penuh, sudut bor.

Sudut aliran logam panas dan terak yang mengalir keluar tungku tergantung pada tekanan cairan dan tekanan gas di dalam tungku. Sudut sadap yang tinggi menimbulkan risiko keamanan dan volume ledakan panas ke dalam tungku harus dikurangi untuk mengontrol sudut sadap dan aliran. Kemungkinan percikan lubang keran setiap saat selama penyadapan tidak hanya menimbulkan risiko keselamatan tetapi juga risiko operasional. Praktek penyadapan hentakan akan menghasilkan peningkatan jumlah pekerjaan pembersihan yang diperlukan setelah penyadapan, sebelum penyadapan berikutnya. Jika pekerjaan pembersihan ini berlebihan sehingga waktu mulai keran hingga keran meningkat melebihi normal, penundaan penyadapan ini dapat mengakibatkan kemunduran operasional yang besar seperti perapian yang dingin (skenario kasus terburuk).

Hembusan lubang keran yang ditunjukkan oleh percikan api yang dipancarkan merupakan indikasi tungku kering dan siap untuk disumbat. Sebelum mengambil tindakan plugging, operator perlu memastikan bahwa tungku benar-benar bertiup dan itu bukan pukulan yang salah.

Pemantauan suhu biasanya dilakukan pada dua tingkat. Di ruang kontrol, suhu dapat dipantau selama 24 jam oleh operator menggunakan sistem kontrol digital (DCS). Skema digunakan untuk mewakili suhu dengan cara yang mudah dimengerti. Di luar lokasi, suhu dapat dipantau dalam jangka waktu yang lebih lama. Maksimum selama periode minggu atau bulan kemudian dapat digunakan dan keausan terburuk dapat dihitung. Dengan informasi ini, prediksi dapat dibuat untuk area masalah yang mungkin.

Jika suhu tidak dipantau, ada risiko bahwa keausan lubang keran berlanjut hingga mencapai cangkang dan tidak akan tertahan. Hal ini dapat mengakibatkan luka bakar (break-out) dengan logam panas cair mengalir di sisi cangkang tanur sembur, merusak cangkang, menyebabkan ledakan saat bersentuhan dengan air, merusak termokopel, dan bahkan kerusakan yang lebih parah seperti ruang hidraulik menjadi terlalu panas dan terbakar saat diletakkan tepat di atas tempat pembakaran.