Memahami Operasi Pembuatan Baja di Tungku Oksigen Dasar

Memahami Operasi Pembuatan Baja di Tungku Oksigen Dasar

Operasi pembuatan baja di tungku oksigen dasar (BOF) juga kadang-kadang disebut pembuatan baja oksigen dasar (BOS). Ini adalah teknologi pembuatan baja paling kuat dan efektif di dunia. Sekitar 71% dari baja mentah dibuat dengan proses ini. Proses BOF dikembangkan di Austria pada awal 1950-an di dua pabrik baja Austria di Linz dan Donawitz dan karenanya proses BOF juga disebut pembuatan baja LD (huruf pertama dari dua kota).

Ada beberapa variasi pada proses BOF. Yang utama adalah tiupan atas, tiupan bawah, dan kombinasi keduanya yang dikenal sebagai tiupan gabungan.

Proses BOF adalah autogenous, atau energi mandiri, mengubah besi cair (logam panas) menjadi baja menggunakan gas oksigen (O2) untuk mengoksidasi pengotor yang tidak diinginkan dalam logam panas (HM). O2 yang digunakan harus memiliki kemurnian tinggi, biasanya minimum 99,5%, jika tidak, baja dapat menyerap nitrogen berbahaya (N2).

Bahan baku utama untuk BOF umumnya adalah HM (sekitar 80% atau lebih) dari tanur tinggi dan sisa baja skrap. Ini dibebankan ke kapal BOF. O2 ditiupkan ke BOF dengan kecepatan supersonik. Ini mengoksidasi karbon (C) dan silikon (Si) yang terkandung dalam HM membebaskan sejumlah besar panas yang melelehkan memo. Ada kontribusi energi yang lebih rendah dari oksidasi besi (Fe), mangan (Mn), dan fosfor (P). Fluks yang digunakan dalam proses ini terutama kapur yang dikalsinasi (dengan kandungan CaO lebih dari 92%). Kapur ini dihasilkan dari kalsinasi batugamping dengan kandungan silika (SiO2) yang rendah. Pasca pembakaran karbon monoksida (CO) saat keluar dari konverter juga mengirimkan panas kembali ke bak mandi. Produk BOF adalah baja cair dengan analisis kimia tertentu pada suhu sekitar 1650 derajat C.

Istilah 'dasar' mengacu pada lapisan tahan api tungku yang terbuat dari bahan alkali (dolomit dan magnesit). Lapisan tahan api harus memiliki sifat khusus untuk menahan suhu tinggi, tindakan korosif dari terak dasar dan teroksidasi yang sangat teroksidasi, dan abrasi selama pengisian dan peniupan. Terak dasar diperlukan untuk menghilangkan P dan belerang (S) dari muatan cair.

Kapal BOF juga dikenal sebagai konverter, hanyalah cangkang baja berbentuk tong dengan lapisan tahan api dan didukung pada mekanisme miring. Rasio antara tinggi (H) dan diameter (D) konverter berada dalam kisaran 1,0 hingga 1,3. Cangkang konverter terdiri dari tiga bagian yaitu (i) dasar bulat, (ii) cangkang silinder, dan (iii) kerucut atas. Cangkang konverter terpasang ke cincin pendukung yang dilengkapi dengan trunnion. Cincin pendukung memberikan posisi konverter yang stabil selama peniupan O2. Konverter mampu berputar pada bidang vertikal pada sumbu horizontal 360 derajat pada trunnion yang digerakkan oleh motor listrik dan dapat ditahan pada posisi apa pun. Rotasi (miring) ini diperlukan untuk berbagai operasi konverter selama panas. Hanya 8% sampai 12% dari volume konverter yang diisi dengan baja cair setelah panas dibuat. Kedalaman bak mandi sekitar 1,2 m hingga 1,9 m.

Kapasitas (ukuran panas) konverter BOF berkisar antara 30 ton hingga 400 ton, tetapi sebagian besar konverter berada dalam kisaran 100 -250 ton. Toko peleburan baja BOF biasanya memiliki satu hingga tiga konverter. Waktu ketuk untuk mengetuk untuk panas BOF adalah sekitar 40 – 50 menit, di mana 50% adalah waktu penghembusan O2. Tingkat produksi ini membuat proses ini kompatibel dengan pengecoran baja cair secara terus menerus, yang pada gilirannya memiliki dampak menguntungkan yang sangat besar pada hasil dari baja mentah ke produk yang dikirim, dan pada kualitas baja canai hilir.

Konverter tiup atas dilengkapi dengan tombak O2 untuk meniupkan O2 ke dalam bak mandi. Tombaknya didinginkan air dengan lubang multi (berkisar dari 3 hingga 6) ujung tembaga (Cu). Aliran O2 biasanya berkisar antara 6 sampai 8 cum/menit. Tekanan O2 biasanya berkisar antara 12 sampai 16 atmosfer. (rujuk artikel tautan http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/ )

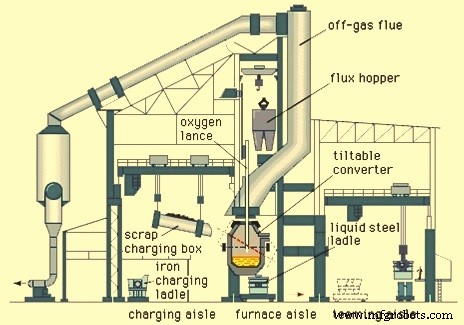

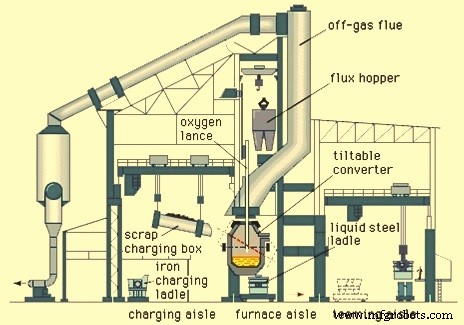

Bangunan enam lantai biasanya diperlukan untuk menampung konverter BOF untuk mengakomodasi wadah paduan dan fluks yang ditinggikan dan tombak O2 panjang yang diturunkan dan diangkat dari konverter BOF. Penampang skema tipikal dari toko konverter ditunjukkan pada Gambar 1.

Gbr 1 Penampang skema tipikal toko konverter

Sebelum dimulainya panas dalam konverter, HM ditimbang, diambil sampelnya untuk analisis kimia dan untuk suhu. Data ini, bersama dengan spesifikasi kadar, digunakan untuk menghitung jumlah sisa, fluks, dan O2 yang dibutuhkan. Jumlah ini juga bergantung pada tingkat Si, dan C dll., dan suhu HM, karena panas yang dihasilkan oleh oksidasi pengotor harus menyeimbangkan persyaratan membawa skrap, fluks, dan logam panas ke suhu yang diperlukan. Di toko peleburan baja modern, model pengisian daya komputer menentukan proporsi skrap dan HM yang optimal, penambahan fluks, tinggi tombak, dan waktu penghembusan oksigen, setelah suhu HM dan analisis kimia diketahui.

Panas dimulai ketika konverter dimiringkan sekitar 45 derajat ke arah tempat pengisian dan muatan sisa yang telah ditimbang sebelumnya dimasukkan ke dalam mulut konverter dari kotak pengisian sisa dengan bantuan derek pengisi sisa. HM segera dituangkan langsung ke memo dari sendok transfer oleh derek pengisi daya HM. Asap dan kish (serpihan grafit dari logam panas jenuh C) dipancarkan dari mulut konverter dan dikumpulkan oleh sistem pengendalian polusi. Pengisian biasanya memakan waktu 2-3 menit. Setelah pengisian konverter diputar ke posisi vertikal, tombak diturunkan menjadi sekitar 2,5 m sampai 3,0 m di atas bagian bawah konverter. Melalui tombak ini, O2 ditiupkan ke dalam campuran muatan. Tombak meniup O2 ke campuran muatan dengan kecepatan tinggi dan reaksi dimulai. Beberapa detik kemudian pengapian terjadi ketika CO dari reaksi terbakar menjadi karbon dioksida (CO2), menghasilkan nyala api yang cemerlang dan bercahaya di mulut konverter. Jumlah O2 yang digunakan sekitar 55 -60 cum per ton baja mentah yang dihasilkan. Ketinggian tombak di atas logam cair memiliki efek penting pada karakteristik hembusan dan analisis baja. Pengoperasian dimulai dengan tombak dalam posisi pukulan tinggi yaitu sekitar 3 m di atas permukaan logam dalam konverter. Setelah beberapa menit, setelah fluks ditambahkan dan terak yang cukup terbentuk, tombak diturunkan ke posisi pukulan rendah.

Setelah pengapian, sejumlah fluks kapur/dolomit yang dikalsinasi yang ditimbang dijatuhkan ke dalam konverter dari nampan di atas kepala. Terkadang fluorspar juga dijatuhkan ke konverter. Ini adalah fluks yang membentuk terak. Hal ini diperlukan di awal pukulan untuk membentuk terak cairan, yang memiliki fungsi mencegah percikan, pengusiran logam dari konverter karena dampak dari jet O2. Untuk mempercepat pembentukan terak, digunakan kapur yang dikalsinasi. Jika batu kapur mentah digunakan, kalsinasinya akan menyerap panas dari proses tersebut. Fluorspar ditambahkan untuk meningkatkan fluiditas terak. Setiap bijih besi yang diperlukan (untuk mengatur suhu) kemudian ditambahkan dengan sisa muatan fluks, sementara penghembusan terus berlanjut. Muatan fluks kompleks ditambahkan dalam beberapa menit pertama pukulan.

Saat tiupan dimulai, jeritan yang menusuk telinga terdengar. Ini segera teredam sebagai silikon dari HM teroksidasi membentuk silika (SiO2), yang bereaksi dengan fluks dasar untuk membentuk terak cair gas yang menyelimuti tombak. Gas terutama CO dari C di HM. Laju evolusi gas berkali-kali lipat volume konverter dan adalah umum untuk melihat terak tumpah di atas bibir konverter, terutama jika terak terlalu kental. Peniupan berlanjut untuk waktu yang telah ditentukan berdasarkan kimia muatan logam dan spesifikasi baja cair. Ini biasanya 15 sampai 20 menit, dan tombak umumnya diprogram sebelumnya untuk bergerak ke ketinggian yang berbeda selama periode bertiup. Tombak kemudian dinaikkan sehingga konverter dapat diputar ke bawah menuju tempat pengisian untuk pengambilan sampel dan pengambilan suhu. Namun model muatan statis tidak memastikan turndown yang konsisten pada C dan suhu yang ditentukan karena analisis HM dan bobot muatan logam tidak diketahui secara tepat. Selanjutnya, di bawah 0,2% C, oksidasi Fe yang sangat eksotermis terjadi pada tingkat yang bervariasi bersama dengan dekarburisasi. Penurunan nyala api di mulut konverter menandakan C rendah, tetapi suhu saat turndown dapat dimatikan dengan plus/minus 30 derajat C hingga 50 derajat C.

Sampel baja dikirim melalui tabung pneumatik ke laboratorium pengujian baja. Juga suhu baja cair diukur dengan bantuan pasangan termo sekali pakai. Berdasarkan suhu dan analisis, diputuskan apakah penyesuaian lebih lanjut diperlukan. Pendingin dapat ditambahkan untuk menurunkan suhu ke suhu penyadapan yang diperlukan, atau mungkin ada hembusan oksigen pendek untuk memperbaiki analisis atau meningkatkan suhu, atau keduanya. Ketika pengujian dan pembacaan suhu memuaskan, konverter dimiringkan ke posisi sadap. Batu kapur, skrap, bijih besi, sinter, dan besi tereduksi langsung adalah semua pendingin potensial yang dapat ditambahkan ke panas yang berlebihan dan terlalu panas. Fasilitas ekonomi dan penanganan menentukan pilihan di setiap toko.

Sebelumnya, reblow atau penambahan pendingin telah mengakibatkan peningkatan waktu keran. Namun dewasa ini, dengan lebih banyak pengalaman pengoperasian, model komputer yang lebih baik, lebih banyak perhatian pada kualitas input logam, dan ketersediaan tungku sendok untuk penyesuaian suhu, kontrol turndown lebih konsisten. Di beberapa toko peleburan baja, sub-lance menyediakan pemeriksaan suhu dan C sekitar dua menit sebelum akhir pukulan yang dijadwalkan. Informasi ini memungkinkan koreksi arah selama dua menit terakhir dan kinerja turn down yang lebih baik. Sub-tombak memungkinkan pencapaian titik akhir komputer dan pengurangan waktu yang signifikan antara akhir pukulan dan penyadapan. Namun, pengoperasian sub-lance mahal, dan informasi yang dibutuhkan mungkin tidak selalu tersedia karena sensor tidak berfungsi.

Setelah panas siap untuk disadap dan steel teeming ladle (STL) yang telah dipanaskan sebelumnya ditempatkan di gerbong ladle di bawah tungku, konverter dimiringkan ke arah ruang sadap, dan baja cair dituangkan melalui lubang keran dari bawah terak apung, ke STL di bawah ini. Lubang keran terletak di satu sisi di bagian kerucut atas konverter. Biasanya slag stopper digunakan untuk mencegah slag masuk ke STL saat konverter dimatikan. Ada beberapa jenis slag stopper (juga dikenal sebagai slag darts) yang tersedia. Penghenti terak biasanya bekerja bersama dengan pengamatan visual operator, yang tetap menjadi perangkat kontrol yang dominan. Terak dalam sendok menghasilkan pengembalian P, desulfurisasi yang terhambat, dan mungkin baja dengan kebersihan yang berkurang. Aditif sendok tersedia untuk mengurangi tingkat oksida besi (FeO) dalam terak tetapi tidak ada yang dapat dilakukan untuk mengubah fosfor.

Setelah penyadapan baja ke dalam STL, dan konverter diputar terbalik untuk penyadapan terak yang tersisa ke dalam pot terak. Kemudian konverter dikembalikan ke posisi tegak. Untuk beberapa pemanasan, sisa terak ditiup dengan N2 untuk melapisi area laras dan trunnion kapal. Proses ini dikenal sebagai slag splashing (lihat artikel tautan http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/) . Menjelang akhir kampanye, penembakan dengan bahan tahan api di area dengan keausan tinggi mungkin juga diperlukan. Setelah perawatan konverter selesai, konverter siap menerima muatan untuk pemanasan berikutnya.

Dalam kasus hembusan gabungan, gas inert disuntikkan melalui sumbat berpori atau tuyer di bagian bawah konverter. Injeksi bawah meningkatkan pencampuran dan memberikan hasil yang lebih baik karena penurunan kemiringan. (Slopping terjadi ketika terak dan baja dikeluarkan dari konverter selama peniupan O2). (rujuk artikel tautan http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/ ).

Proses BOF tidak menggunakan bahan bakar tambahan. Oksidasi pengotor HM (C, Si, Mn, dan P) memasok panas. Oksidasi logam cair dan pembentukan terak adalah proses rumit yang berlangsung dalam beberapa tahap dan terjadi secara bersamaan pada batas antara fase yang berbeda (gas-logam, gas-terak, terak-logam). Kimia pembuatan baja di BOF diberikan dalam artikel terpisah. (rujuk artikel tautan http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/)

Sebagian besar oksida diserap oleh terak. Produk gas CO dan CO2 dipindahkan ke atmosfer dan dibuang oleh sistem pembuangan. Potensi oksidasi atmosfer dicirikan oleh rasio pasca-pembakaran, yang didefinisikan sebagai CO2 /(CO2 +CO).

Proses BOF memiliki keterbatasan kemampuan untuk desulfurisasi karena terak yang terbentuk dalam BOF bersifat oksidasi (bukan pereduksi) sehingga nilai maksimum koefisien distribusi sulfur dalam proses adalah sekitar 10, yang dapat dicapai pada terak yang mengandung kalsium oksida (CaO) konsentrasi tinggi. ).

Dalam pembuatan baja BOF rasio CaO/SiO2 yang tinggi (biasanya 3 dan lebih tinggi) dalam slag diinginkan. Aturan praktisnya adalah penambahan kapur harus 6 kali berat Si yang dibebankan. Penambahan MgO tergantung pada suhu sadapan akhir dan biasanya dirancang sekitar 8% sampai 10% dari berat terak akhir pada suhu sadapan sekitar 1650 derajat C. Ini menjenuhkan terak dengan MgO, sehingga mengurangi erosi kimia dari Lapisan konverter berbasis MgO. (rujuk artikel tautan http://www.ispatguru.com/89/ )

Paduan Ferro dibebankan dari nampan overhead ke STL. Paduan yang umum adalah ferro-manganese, silico-manganese, dan ferro-silicon.

Lapisan tahan api dasar digunakan untuk lapisan konverter. Magnesia – lapisan tahan api karbon adalah lapisan tahan api yang paling banyak digunakan untuk konverter. (rujuk artikel tautan http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/)

Masalah lingkungan

Proses BOF menghasilkan asap coklat padat dari oksida besi dalam gas buangan. Masalah lingkungan di toko-toko BOF meliputi berikut ini.

- Menangkap dan menghilangkan kontaminan di off-gas primer yang panas dan kotor dari konverter

- Emisi sekunder yang terkait dengan pengisian dan penyadapan konverter

- Kontrol emisi dari operasi tambahan seperti transfer HM, dan desulfurisasi, dll.

- Daur ulang dan/atau pembuangan debu atau lumpur oksida yang terkumpul

- Disposisi terak konverter dan kotoran konverter.

Sebagian besar sistem penanganan gas primer BOF dirancang berdasarkan prinsip sistem pembakaran bertekanan di mana gas ditangani dalam keadaan tidak terbakar dan dibersihkan dalam presipitator elektrostatik atau sistem penggosok gas basah untuk membersihkan gas dari debu yang kemudian dikumpulkan sebagai padatan atau bubur. gas bersih lolos ke atmosfer melalui tumpukan atau dikumpulkan dalam pemegang gas. Gas tersebut memiliki nilai kalor yang cukup baik (1700- 2000 kkal/cum) dan digunakan sebagai bahan bakar di pabrik baja. Sistem pembakaran yang ditekan menawarkan potensi untuk pemulihan energi. (rujuk artikel tautan http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/).

Emisi buronan sekunder yang terkait dengan pengisian dan penyadapan konverter BOF, atau emisi yang keluar dari tudung utama selama penghembusan oksigen, dapat ditangkap oleh sistem pembuangan yang melayani tudung lokal atau tudung kanopi tinggi yang terletak di rangka bengkel atau keduanya. Biasanya pengumpul kain, atau rumah tas, digunakan untuk mengumpulkan emisi buronan ini. Demikian pula, operasi tambahan seperti stasiun transfer HM, dan desulfurisasi, dll. biasanya dilayani oleh sistem kap mesin lokal yang dialirkan ke filter kain.

Partikulat yang ditangkap dalam sistem primer, baik berupa lumpur dari scrubber basah atau debu kering dari presipitator, harus diproses sebelum didaur ulang. Sludge dari wet scrubber membutuhkan langkah pengeringan ekstra. Debu atau lumpur BOF bukan merupakan limbah berbahaya yang terdaftar. Ini dapat didaur ulang ke tanur tinggi atau pabrik sinter setelah pembriketan atau pembuatan pelet.

Terak BOF sering didaur ulang melalui pabrik sinter dan tanur tinggi karena kandungan kapurnya yang tinggi. Terak BOF juga digunakan sebagai pemberat jalan rel.