Fasilitas Inspeksi dan Pengkondisian Billet

Fasilitas Pemeriksaan dan Pengkondisian Billet

Sebagian besar batang baja dan batang kawat digunakan untuk bagian yang berhubungan dengan keselamatan mobil setelah menjalani langkah pasca-pemrosesan (pemrosesan sekunder dan terner). Persyaratan kualitas untuk batang baja dan batang kawat ini menjadi semakin beragam dalam pertimbangan kemampuan kerja pada tahap pemrosesan sekunder dan terner dan kondisi penggunaan bagian-bagian mesin tempat mereka dibuat. Selain itu, kebutuhan akan jaminan kualitas di seluruh panjang batang baja dan batang kawat juga meningkat, dan pabrik baja diharuskan menerapkan standar kualitas yang sangat ketat untuk memenuhi persyaratan ini. Karena alasan ini, pentingnya keandalan pemeriksaan dan pengkondisian billet yang merupakan bahan awal untuk produksi batang baja dan batang kawat telah meningkat secara signifikan.

Tergantung pada aplikasinya, billet memerlukan pemeriksaan dan pengkondisian permukaan untuk meminimalkan ketidaksempurnaan permukaan. Metode inspeksi standar terdiri dari inspeksi visual permukaan billet di bawah kondisi cahaya putih atau inspeksi partikel magnetik basah di bawah pencahayaan UV hitam. Biasanya pabrik baja menembakkan permukaan billet untuk menghilangkan skala penggilingan dan untuk meningkatkan visibilitas permukaan, tergantung pada jenis kondisi permukaan yang mereka coba deteksi. Ketidaksempurnaan permukaan biasanya ditandai saat terdeteksi, dan lokasi ini dikondisikan. Metode yang digunakan biasanya adalah penggilingan dengan mesin dan terkadang penggoresan.

Teknik inspeksi tradisional (selain metode visual), yang telah disejajarkan dengan billet yang digulung, semuanya dikondisikan untuk mendeteksi cacat yang memiliki komponen panjang yang signifikan, yaitu jahitan, putaran penggulungan, pengencangan, dll. Billet yang dicor terus menerus mengandung, di sisi lain, jenis cacat yang sama sekali berbeda seperti lubang kecil, robekan sudut, tanda timbal balik, buih yang terperangkap, penahan yang penuh, kulit ganda, dan putaran dll. Cacat ini memerlukan jenis peralatan inspeksi yang berbeda karena teknik inspeksi yang digunakan dalam inspeksi peralatan yang dirancang untuk memeriksa billet yang digulung tidak banyak berguna untuk mendeteksi jenis cacat baru.

Inspeksi dan pengkondisian billet memainkan peran yang sangat menentukan dalam jaminan kualitas produk batangan dan batang kawat, karena cacat permukaan kecil dari billet menjadi memanjang selama penggulungan dan menjadi cacat produk yang luas, membutuhkan biaya yang cukup besar untuk pengkondisian dan pembuatan kualitas. jaminan di semua panjang produk sulit. Untuk alasan ini, pabrik baja perlu mengambil langkah-langkah yang diperlukan untuk meningkatkan kemampuan pendeteksian cacat selama proses inspeksi dan pengkondisian billet dengan menggunakan inspeksi mekanis dan otomatis dan dengan demikian menghilangkan kesalahan sensorik manusia selama inspeksi.

Saluran inspeksi dan pengkondisian billet terutama memiliki fasilitas yang terdiri dari (i) penerimaan billet, (ii) meja rol untuk pergerakan billet, (iii) mesin peledakan tembakan untuk membersihkan permukaan billet, (iv) fasilitas pelurusan billet, (v) inspeksi billet fasilitas, (vi) mesin gerinda billet otomatis, (vii) fasilitas gerinda billet manual, (viii) fasilitas pemotongan billet, (ix) penandaan billet, dan (x) grid untuk pemindahan billet. Inspeksi billet dan jalur pengkondisian harus memenuhi persyaratan berikut.

- Beroperasi dalam integrasi penuh dengan dan menjamin pelacakan konstan material yang masuk dari stok atau langsung dari mesin continuous casting, di seluruh proses pengkondisian, hingga pelepasan billet dari lini.

- Lakukan pengkondisian primer dengan shot blasting untuk menghilangkan kerak penggilingan dan untuk menghilangkan beberapa cacat permukaan dengan kedalaman rendah dan pada saat yang sama memberikan permukaan billet dengan finishing dan penampilan yang sesuai untuk diperiksa.

- Pastikan pemeriksaan yang akurat sebelum pengkondisian agar tidak ada cacat

- Menyediakan infrastruktur dan stasiun kerja modern, dengan antarmuka yang mudah digunakan untuk inspeksi, sehingga aktivitas dapat dilakukan di area yang aman dan nyaman, tidak termasuk keharusan operator berada di dalam area peralatan.

- Pastikan catatan data cacat yang andal, transmisi yang tepat dan efektif ke unit penggilingan untuk menjalankan siklus pengkondisian otomatis penuh.

- Menjamin pemindahan material seminimal mungkin, sedekat mungkin dengan area efektif di mana terdapat cacat dan, dengan melakukan ini, menjamin juga pengurangan biaya produksi baik utilitas (misalnya listrik) dan bahan habis pakai (misalnya roda gerinda).

- Menyediakan alat perangkat keras dan perangkat lunak untuk berinteraksi dengan sistem pemantauan kualitas pengecoran berkelanjutan apa pun untuk tujuan bertukar informasi dan meningkatkan siklus dan produktivitas dengan penerapan praktik analisis prediktif.

- Mampu beroperasi dalam kisaran suhu permukaan yang luas untuk menerima manfaat, pada tahap penggilingan, tingkat penghilangan logam yang lebih tinggi.

Dalam inspeksi billet dan jalur pengkondisian modern yang menggunakan inspeksi mekanis dan otomatis, cacat yang terdeteksi ditandai di permukaan pada posisi yang tepat di mana mereka terjadi dengan penyemprotan cat otomatis. Billet dengan cacat permukaan atau interior yang melebihi toleransi, dapat secara otomatis disortir untuk diperbaiki. Billet juga dapat diurutkan secara otomatis menurut kriteria panjangnya.

Sistem inspeksi in-line modern untuk cacat permukaan memungkinkan untuk mendeteksi cacat dengan tingkat akurasi yang tinggi, dan dengan keandalan yang tinggi sesuai dengan kriteria yang biasanya bervariasi dengan tujuan penggunaan akhir dari produk batangan baja dan batang kawat. Kriteria inspeksi dipilih sedemikian rupa sehingga produk memenuhi persyaratan kualitas pelanggan sehubungan dengan toleransi cacat, mengingat bahwa permukaan yang tidak homogen tanpa signifikansi untuk persiapan bahan lebih lanjut, tidak terdeteksi.

Teknik inspeksi

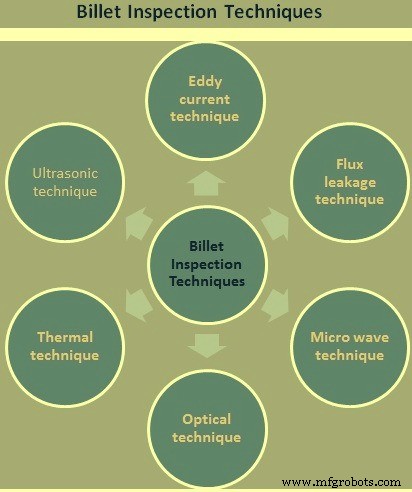

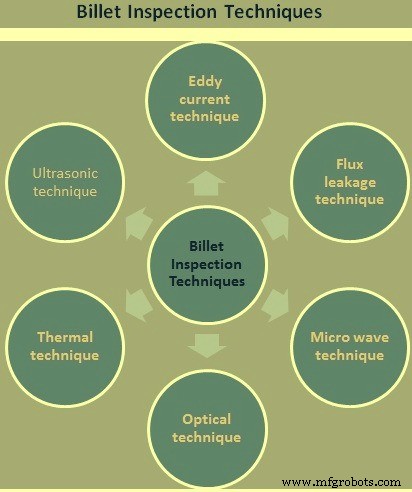

Ada beberapa teknik inspeksi (Gbr 1) yang dapat digunakan dan dijelaskan di bawah ini.

Gbr 1 Teknik pemeriksaan billet

Teknik arus pusaran

Ini sudah mapan untuk produk yang digulung pada suhu normal dan tinggi. Masalah rekayasa jelas meningkat pada suhu tinggi karena kedekatan detektor dengan bahan uji. Namun, masalah tersebut telah diatasi karena sistem ini umum digunakan pada suhu bergulir.

Penerapan arus eddy untuk inspeksi billet cor secara terus-menerus membuat perlu untuk mempertimbangkan interval inspeksi atau pitch dari urutan 1 mm hingga 2 mm untuk memenuhi jenis cacat lubang jarum. Metode umum penerapan probe arus eddy dalam pemeriksaan permukaan billet bergantung pada penggunaan disk kecepatan tinggi yang diposisikan di atas permukaan billet. Jika diasumsikan bahwa enam probe dapat ditampung dalam piringan, maka kecepatan rotasi 6.000 rpm hingga 12.000 rpm diperlukan untuk mendapatkan pitch inspeksi orde 1 mm pada kecepatan longitudinal billet 0,5 m/s hingga 1,0 m/ s. Untuk mendapatkan resolusi probe yang cukup, probe berukuran kecil harus digunakan yang pada gilirannya membutuhkan jarak operasi kecil dari urutan 1 mm sampai 2 mm. Oleh karena itu dapat dilihat bahwa metode ini memiliki sejumlah masalah teknis dan juga tidak sensitif terhadap cacat yang melintang terhadap panjang billet. Resolusi cacat lubang jarum juga masih diragukan.

Pendekatan alternatif adalah dengan menggunakan array probe arus eddy ditempatkan di blok dan didukung di atas permukaan billet bergerak. Susunan ini sensitif terhadap retak wajah melintang, tanda timbal balik, kulit ganda, tambalan terak / buih dan penangkapan penuh. Oleh karena itu, ini merupakan alat yang berguna untuk pemeriksaan berbagai cacat pengecoran kontinu, tetapi deteksi lubang kecil masih menimbulkan masalah.

Sebuah probe arus eddy trailing juga dapat efektif dalam mengidentifikasi retak sudut transversal dan retak sudut longitudinal pada tingkat yang lebih rendah.

Teknik kebocoran fluks

Sistem inspeksi partikel magnetik berdasarkan teknik kebocoran fluks adalah sistem yang terbukti baik tetapi hanya cocok untuk billet dingin. Sensor magnetik dikerahkan baik untuk memindai permukaan secara langsung atau tidak langsung di mana pita kontak mentransfer gambar magnetik ke kepala pemindaian terpisah. Dalam kedua kasus ada batas suhu yang dikenakan pada billet untuk memastikan pengujian yang memuaskan. Upaya telah dilakukan untuk memanfaatkan bentuk pemeriksaan ini pada billet cor kontinu dan hasilnya sangat mengecewakan. Cacat cor terus menerus seperti lubang jarum, retak melintang dan cacat lainnya dengan komponen melintang dapat lolos dari deteksi dan di samping itu tingkat penandaan palsu sangat tinggi. Penting untuk diingat bahwa tingkat penandaan palsu yang dihasilkan oleh sistem inspeksi mana pun adalah fitur yang sama pentingnya dengan efisiensi pendeteksiannya.

Interval pemindaian yang telah dibahas di bawah bagian teknik arus eddy sama-sama dapat diterapkan dalam kasus ini karena umumnya alat mekanis digunakan untuk membuat pola pemindaian transversal. Oleh karena itu, pendekatan ini dianggap tidak tepat untuk billet cor kontinu.

Teknik gelombang mikro

Teknik inspeksi ini cukup baru dalam konsepnya dan meskipun telah diterapkan dalam beberapa aplikasi yang sangat spesifik di lingkungan laboratorium. Penerapan teknik yang diusulkan untuk inspeksi in-line billet di pabrik baja dianggap unik. Detektor dapat dipasang beberapa puluh milimeter jauhnya dari permukaan billet dan itu pasti bermanfaat karena mengurangi kerentanannya terhadap kerusakan mekanis. Namun, area inspeksi relatif besar dan oleh karena itu diharapkan bahwa area tersebut hanya responsif terhadap cacat area yang luas atau terhadap retakan dengan orientasi memanjang atau melintang.

Bentuk detektor ini menunjukkan manfaat yang cukup untuk dipertimbangkan tetapi biaya modal setiap kepala detektor tinggi.

Teknik optik

Ini menawarkan solusi yang lebih mudah dari sudut pandang teknik karena detektor dapat diposisikan jauh dari permukaan material dan dimungkinkan untuk memeriksa panjang penuh produk pada kecepatan jalur normal.

Salah satu kelemahan utama dari sistem berbasis teknik optik bagaimanapun adalah ketidakmampuan mereka untuk membedakan berdasarkan kedalaman atau tingkat keparahan cacat. Diferensiasi didasarkan pada ada tidaknya citra hitam atau putih. Oleh karena itu, pemrosesan sinyal informasi video diperlukan untuk menetapkan pola yang dapat dikenali sebagai konsisten dengan berbagai jenis cacat. Sumber cahaya kontinu intensitas tinggi juga perlu disediakan untuk mencapai intensitas penerangan yang diperlukan.

Teknik termal

Upaya yang cukup besar telah dikeluarkan untuk memperluas aplikasi kamera termal atau infra-merah untuk pemeriksaan billet pada suhu bergulir. Beberapa teknik yang memanfaatkan radiasi yang dipancarkan dan/atau radiasi pantul yang ditumpangkan dalam berbagai kombinasi telah digunakan dan mencakup sintesis warna. Tujuan utamanya adalah untuk memungkinkan kontrol proses rektifikasi panas secara on-line sebelum diproses lebih lanjut tanpa pendinginan. Hasil pengembangan ini bervariasi tetapi fitur utama selalu adalah bahwa cacatnya harus cukup besar untuk memastikan deteksi dan fitur ini membuat teknik ini tidak tepat.

Baru-baru ini sistem pemeriksaan termal yang lebih halus telah tersedia dan dipasarkan oleh Elkem dengan nama Thermomatic. Sistem ini telah dikembangkan untuk pemeriksaan billet dan berisi sarana untuk menginduksi energi panas ke permukaan billet dengan cara yang terkontrol. Permukaan kemudian dilihat dengan kamera infra-merah sensitif dan gambar termal dikorelasikan untuk memungkinkan identifikasi lapisan longitudinal. Kisaran suhu billet, bagaimanapun, sangat terbatas dan sistem tidak sensitif terhadap cacat dengan orientasi melintang. Ini jelas membatasi penerapannya untuk billet cor kontinu.

Teknik ultrasonik

Teknik ini buruk dalam hal resolusi cacat karena pengaburan oleh gelombang yang tersebar dari cacat lainnya. Penting untuk mempertimbangkan penggunaan gelombang permukaan untuk mengidentifikasi cacat permukaan dan dengan metode konvensional penyediaan couplant yang sesuai pada kecepatan billet normal dan suhu biasanya bermasalah. Juga generasi gelombang permukaan memerlukan kontrol yang baik atas sudut masuk dan dengan jenis kondisi permukaan yang biasa dialami dengan bahan cor kontinyu ini biasanya diragukan. Pendekatan alternatif untuk mengatasi masalah kopling ini adalah dengan menggunakan metode elektromagnetik tetapi ini masih tunduk pada keterbatasan deteksi cacat seperti yang telah dijelaskan di bawah teknik kebocoran fluks.

Pemilihan teknik pemeriksaan

Seperti dijelaskan di atas, terlihat bahwa tiga metode pemeriksaan lebih berguna untuk billet yang dicor terus menerus daripada yang lain. Yaitu (i) teknik optik, (ii) teknik gelombang mikro, dan (iii) teknik arus eddy. Sistem optik dengan tingkat iluminasi yang benar mampu menyelesaikan area cacat yang lebih kecil seperti lubang kecil, yang sulit diidentifikasi oleh sebagian besar metode lain. Ia juga mampu menanggapi jenis cacat lain yang muncul dengan lega di bawah kondisi pencahayaan insiden. Sistem gelombang mikro memiliki keuntungan berupa jarak operasi yang wajar (berurutan 30 mm) dan biasanya mengatasi cacat area yang luas dan, baik retak memanjang maupun melintang dengan panjang 10 mm atau lebih. Tanda balasan dan tanda penangkapan yang penuh juga menghasilkan tanggapan yang signifikan. Array probe arus eddy di sisi lain harus diposisikan lebih dekat ke permukaan, katakanlah 3 mm, tetapi mampu menghasilkan resolusi yang lebih baik dalam mendeteksi retakan melintang, penangkapan penuh, tanda timbal balik, dll. daripada teknik gelombang mikro.

Fasilitas pengkondisian billet

Kontradiksi prinsip pengkondisian permukaan dengan penggilingan atau teknologi lain adalah bahwa kualitas yang dibutuhkan diproduksi di satu sisi dan kehilangan hasil dibuat di sisi lain. Oleh karena itu, tujuan untuk menjalankan proses dengan cara yang paling ekonomis adalah untuk menyediakan kualitas permukaan yang dibutuhkan dan meminimalkan kehilangan hasil pada saat yang bersamaan.

Praktek umum saat ini di banyak pabrik baja masih penggilingan permukaan penuh berdasarkan data empiris posisi cacat dan kedalaman. Meskipun billet mungkin diperiksa oleh sistem deteksi yang agak tidak dapat diandalkan, penggilingan permukaan penuh sering kali diterapkan agar aman untuk menghilangkan semua cacat, terutama untuk grade berkualitas tinggi.

Efisiensi ekonomi dapat dicapai jika retakan dapat diidentifikasi dan dihilangkan secara selektif. Sistem inspeksi billet dengan identifikasi kamera otomatis memberikan solusi unik untuk pengenalan retakan yang andal dan dapat direproduksi ke segala arah. Selain itu posisi retakan dapat disimpan dan datanya dapat diteruskan ke mesin gerinda hilir.

Retakan yang diidentifikasi oleh sistem inspeksi billet ditampilkan pada unit tampilan yang diatur di kabin operator mesin gerinda. Pergerakan meja gerinda, tempat billet terpasang, disinkronkan dengan unit tampilan. Operator menggunakan joystick alat berat untuk mendekati dan menggiling retakan. Untuk memeriksa apakah retakan telah berhasil ditanahkan, sistem pencahayaan khusus mendukung operator dengan pemeriksaan visual. Kombinasi ini memungkinkan penggilingan cacat secara selektif secara manual tetapi juga penggilingan permukaan penuh jika tingkat cacat melebihi batas yang ditentukan. Keputusan awal tentang metode penggilingan yang berlaku dibuat oleh sistem deteksi retak dan diteruskan ke operator, yang dapat menerima atau mengesampingkan pilihan sistem.

Dalam hal sistem inspeksi dan penggilingan otomatis, koordinat retakan yang ditentukan oleh sistem deteksi retak dapat diteruskan ke sistem kontrol mesin gerinda untuk menggiling retakan secara otomatis. Mesin gerinda mendekati retakan dalam arah billet longitudinal dan transversal dengan data koordinat dan melakukan tugas penggilingan. Tugas operator hanya mengawasi proses.

Penghapusan retakan yang berhasil dapat dikontrol secara otomatis dengan menggunakan sistem deteksi penghilangan retakan, kombinasi kamera industri, pencahayaan khusus, dan perangkat lunak yang disesuaikan. Kombinasi ini memberikan otomatisasi tingkat tertinggi dengan kemampuan untuk menggiling sebagian retakan atau sepenuhnya menggiling permukaan serta sudut bulat billet.

Sistem pelacakan material yang diperlukan untuk proses operasi otomatis juga menyediakan kemungkinan untuk merekam dan menyimpan hasil pemeriksaan dan proses penggilingan selanjutnya sebagai riwayat yang terkait dengan setiap billet. Pengkondisian billet kemudian dapat menjadi bagian dari sistem manajemen mutu terpadu melalui seluruh proses produksi hingga produk akhir dan aplikasi. Keuntungan lain merekam data pemeriksaan setiap billet adalah data tersebut dapat dikaitkan dengan proses produksi hulu.