Metode Pemeriksaan Kualitas Permukaan dan Internal dari Pengecoran

Inspeksi coran terutama meliputi inspeksi dimensi, inspeksi visual penampilan dan permukaan, analisis komposisi kimia dan uji sifat mekanik. Untuk coran dengan persyaratan tinggi, pengujian non-destruktif juga diperlukan. Misalnya, teknik pengujian non-destruktif untuk pemeriksaan kualitas coran besi ulet meliputi pengujian penetran cair, pengujian arus eddy, pengujian partikel magnetik, pengujian radiografi, dan pengujian ultrasonik.

Pengujian Cacat Permukaan dan Dekat Permukaan pada Coran

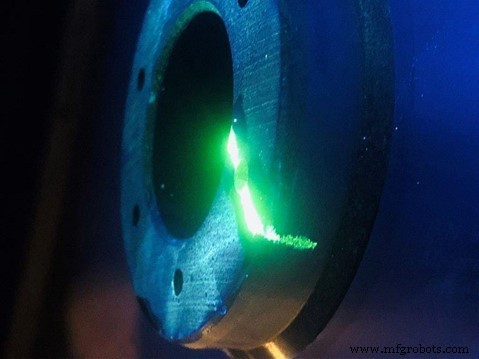

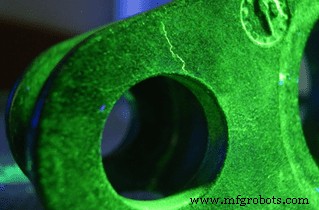

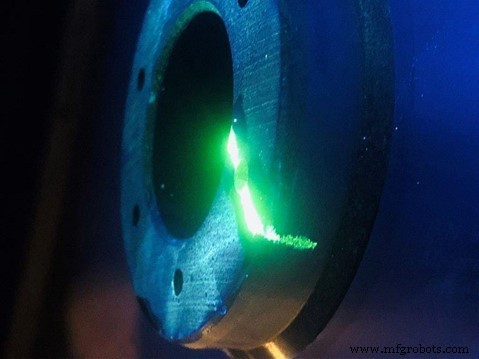

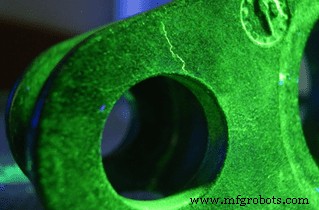

Pengujian Penetran Cair

Pengujian penetran cair digunakan untuk memeriksa berbagai cacat bukaan pada permukaan coran, seperti retak permukaan, lubang kecil di permukaan, dan cacat lainnya yang sulit ditemukan dengan mata telanjang.

Pengujian penetran yang umum digunakan adalah pengujian pewarna, yaitu membasahi atau menyemprotkan penetran permeabilitas tinggi pada permukaan pengecoran, menyusupkan penetran ke dalam cacat pembukaan, dengan cepat menghapus lapisan penetran, dan kemudian menyemprotkan pengembang yang mudah kering pada casting permukaan. Setelah penetrant yang tertinggal pada cacat bukaan disedot, pengembang akan diwarnai, sehingga dapat mencerminkan bentuk, ukuran, dan distribusi cacat.

Hal ini menunjukkan bahwa semakin halus permukaan yang akan diuji, semakin baik efek pengujian penetrasi. Permukaan yang dipoles oleh penggiling hadir dengan akurasi pengujian tertinggi, dan bahkan retakan antarbutir dapat dideteksi.

Selain pengujian pewarna, pengujian penetran fluoresen juga merupakan metode pengujian penetran cair yang umum digunakan. Perlu dilengkapi dengan lampu ultraviolet untuk pengamatan iradiasi, dan sensitivitas pengujian lebih tinggi dari pengujian pewarna.

Pengujian Arus Eddy

Pengujian arus eddy cocok untuk menguji cacat di bawah permukaan yang umumnya tidak lebih dari 6-7MM. Pengujian arus eddy dibagi menjadi dua jenis:metode kumparan tipe ditempatkan dan metode kumparan tipe tembus.

Ketika benda uji ditempatkan di dekat kumparan dengan arus bolak-balik, medan magnet bolak-balik yang memasuki benda uji dapat menginduksi arus eddy yang mengalir dalam arah tegak lurus terhadap medan magnet eksitasi pada benda uji. Arus eddy akan menghasilkan medan magnet yang berlawanan dengan arah medan magnet eksitasi, yang sebagian akan mengurangi medan magnet asli pada kumparan, sehingga mengakibatkan perubahan impedansi kumparan.

Jika terdapat cacat pada permukaan pengecoran, maka karakteristik listrik arus eddy akan terdistorsi, sehingga dapat mendeteksi adanya cacat. Kerugian utama dari pengujian arus eddy adalah tidak dapat secara langsung menampilkan ukuran dan bentuk cacat yang terdeteksi. Umumnya, itu hanya dapat menentukan posisi permukaan dan kedalaman cacat. Selain itu, sensitivitasnya terhadap pengujian cacat bukaan kecil pada permukaan pengecoran tidak sesensitif pengujian penetran.

Pengujian Partikel Magnetik

Pengujian partikel magnetik cocok untuk menguji cacat permukaan dan cacat beberapa milimeter jauh di bawah permukaan. Ini membutuhkan peralatan magnetisasi DC (atau AC) dan partikel magnetik (atau cairan suspensi magnetik) untuk pengujian.

Peralatan magnetisasi digunakan untuk menghasilkan medan magnet pada permukaan bagian dalam dan luar pengecoran, dan partikel magnetik atau cairan suspensi magnetik digunakan untuk mengungkapkan cacat. Ketika medan magnet dihasilkan dalam kisaran casting tertentu, cacat di area magnet akan menghasilkan medan magnet bocor. Ketika partikel magnetik atau cairan suspensi dipercikkan, partikel magnetik tertarik, sehingga cacat dapat ditampilkan.

Cacat yang diungkapkan oleh pengujian partikel magnetik pada dasarnya adalah cacat yang melintasi garis gaya magnet, tetapi cacat strip panjang yang sejajar dengan garis gaya magnet tidak dapat ditampilkan. Oleh karena itu, perlu untuk secara konstan mengubah arah magnetisasi selama operasi untuk memastikan bahwa setiap cacat pada arah yang tidak diketahui dapat diuji.

Pengujian Cacat Internal Pengecoran

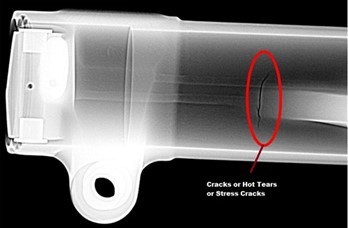

Untuk cacat internal, metode pengujian non-destruktif yang umum digunakan adalah pengujian radiografi dan pengujian ultrasonik. Di antara mereka, efek pengujian radiografi adalah yang terbaik. Itu bisa mendapatkan gambar intuitif yang mencerminkan jenis, bentuk, ukuran, dan distribusi cacat internal. Namun, untuk coran besar yang lebih tebal, pengujian ultrasonik sangat efektif, yang dapat secara akurat mengukur lokasi, ukuran ekivalen, dan distribusi cacat internal.

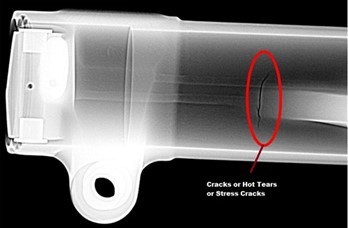

Pengujian Radiografi

Diperlukan pengujian radiografi, umumnya sinar-X atau -Ray sebagai sumber sinar, peralatan pembangkit sinar dan fasilitas penunjang lainnya. Ketika casting terkena medan sinar, intensitas radiasi sinar akan dipengaruhi oleh cacat internal casting. Intensitas radiasi yang dipancarkan melalui pengecoran bervariasi secara lokal dengan ukuran dan sifat cacat, membentuk gambar radiografi cacat, yang dicitrakan dan direkam oleh film radiografi.

Metode perekaman dengan pencitraan film radiografi adalah metode yang paling umum digunakan, yang biasa disebut sebagai pengujian radiografi. Gambar cacat yang dipantulkan oleh radiografi bersifat intuitif, dan bentuk, ukuran, jumlah, posisi bidang, dan rentang distribusi cacat dapat ditampilkan.

Pengujian Ultrasonik

Pengujian ultrasonik menggunakan propagasi berkas suara dengan energi suara frekuensi tinggi di dalam casting untuk menghasilkan pantulan saat mengenai permukaan bagian dalam atau cacat. Besarnya energi akustik yang dipantulkan adalah fungsi dari directivity dan sifat permukaan bagian dalam atau cacat dan impedansi akustik reflektor tersebut. Energi akustik yang dipantulkan dari berbagai cacat atau permukaan bagian dalam dapat diterapkan untuk mendeteksi lokasi cacat, ketebalan dinding, atau kedalaman cacat di bawah permukaan.

Sebagai metode pengujian non-destruktif yang banyak digunakan, pengujian ultrasonik hadir dengan keuntungan utama:sensitivitas pengujian tinggi, yang dapat menguji retakan kecil; kemampuan penetrasi yang besar, yang dapat mendeteksi pengecoran bagian tebal. Keterbatasan utamanya adalah:sulit untuk menafsirkan bentuk gelombang refleksi untuk cacat terputus-putus dengan dimensi kontur yang kompleks dan directivity yang buruk; struktur internal yang tidak diinginkan, seperti ukuran butir, struktur mikro, porositas, kandungan inklusi, atau presipitat yang terdispersi halus, juga menghalangi interpretasi bentuk gelombang.