Memahami Proses Rolling di Long Product Rolling Mill

Memahami Proses Rolling di Pabrik Rolling Produk Panjang

Pengerolan baja terdiri dari melewatkan material, biasanya disebut sebagai rolling stock, antara dua gulungan yang digerakkan pada kecepatan periferal yang sama dalam arah yang berlawanan (yaitu satu searah jarum jam dan yang kedua berlawanan arah jarum jam) dan diberi jarak sedemikian rupa sehingga jarak antara keduanya agak kurang dari ketebalan bagian yang memasukinya. Dalam kondisi ini, gulungan mencengkeram material dan mengirimkannya berkurang ketebalannya, bertambah panjangnya dan mungkin agak bertambah lebarnya. Ini adalah salah satu proses yang paling banyak digunakan di antara semua proses pengerjaan logam, karena produktivitasnya yang lebih tinggi dan biaya operasi yang lebih rendah. Pengerolan mampu menghasilkan produk yang memiliki penampang konstan sepanjang panjangnya. Banyak bentuk dan bagian yang dapat digulung dengan proses penggulungan baja.

Bagian baja umumnya digulung dalam beberapa lintasan, yang jumlahnya ditentukan oleh rasio bahan masukan awal dan penampang akhir produk jadi. Area penampang berkurang di setiap lintasan dan bentuk dan ukuran stok secara bertahap mendekati profil yang diinginkan.

Rolling menyumbang sekitar 90% dari semua bahan yang dihasilkan oleh proses pengerjaan logam. Ini pertama kali dikembangkan pada akhir 1500-an. Hot Rolling dilakukan pada temperatur tinggi di atas temperatur rekristalisasi. Selama fase ini, struktur berbutir kasar, rapuh, dan berpori dari baja yang dicor terus menerus dipecah menjadi struktur tempa yang memiliki ukuran butir lebih halus dan sifat yang lebih baik.

Pabrik penggilingan produk panjang yang terdiri dari peralatan untuk pemanasan ulang, penggulungan, dan pendinginan. Tujuan utama dari tahap rolling adalah untuk mengurangi penampang dari stok yang masuk dan untuk menghasilkan profil bagian yang direncanakan, sifat mekanik dan struktur mikro produk.

Parameter utama dalam tiga tahap pemrosesan pabrik adalah sebagai berikut.

- Pemanasan Ulang – Bahan masukan biasanya billet dipanaskan di tungku pemanas ulang hingga suhu penggulungan. Parameter penting adalah laju pemanasan, waktu pemanasan, dan suhu pemanasan ulang.

- Penggilasan – Parameter penting untuk penggilasan di kelompok tegakan roughing, intermediate, dan finishing di rolling mill adalah suhu, persentase pengurangan luas, waktu antar lintasan, dan laju regangan.

- Pendinginan – Parameter utama setelah penggulungan selesai selama pendinginan produk canai adalah suhu awal, laju pendinginan, dan suhu akhir.

Saat membuat produk yang panjang, biasanya menggunakan rangkaian rolling stand secara bersamaan untuk mendapatkan tingkat produksi yang tinggi. Stand dikelompokkan menjadi tahap roughing, intermediate dan finishing. Suhu tipikal, kecepatan, waktu antar stand (waktu antara masing-masing stand), rentang laju regangan dan regangan sebenarnya pada setiap tahap ditunjukkan pada Tab 1. Karena luas penampang berkurang secara progresif pada setiap set gulungan, stok bergerak pada kecepatan yang berbeda. kecepatan pada setiap tahap rolling mill. Sebuah pabrik penggilingan batang kawat, misalnya, secara bertahap mengurangi luas penampang dari billet awal (misalnya, 150 mm persegi, panjang 10-12 meter) ke batang jadi (sekecil diameter 5,0 mm, panjang 1,93 km). ) pada kecepatan akhir yang tinggi (hingga 120 m/dtk).

| Tab 1 Parameter umum pada tahap bergulir |

| | | | |

| Satuan | Kasar | Menengah | Penyelesaian |

| Kisaran suhu | Deg C | 1000-1100 | 950-1050 | 850-950 |

| Rentang kecepatan | m/dtk | 0,1-1 | 1-10 | 10-120 |

| Rentang waktu antar stand | Mili-detik | 1600-10300 | 1000-1300 | 5-60 |

| Rentang regangan sebenarnya | | 0.20-0.40 | 0,30-0,40 | 0,15-0,50 |

| Rentang tingkat regangan | per detik | 0,90-10 | 10-130 | 190-2000 |

Kualitas dimensi akhir dari produk yang digulung ditentukan oleh dudukan penggulung di dalam penggilingan akhir. Keakuratan dimensi pada produk akhir tergantung pada banyak faktor termasuk dimensi stok awal, urutan roll pass, suhu, struktur mikro, kualitas permukaan gulungan, kekakuan gulungan dan dudukan, dan kondisi gesekan stok/gulungan.

Berkenaan dengan baja material baja, perkembangan struktur mikro selama pengerolan adalah kompleks dan melibatkan rekristalisasi austenit secara statis dan dinamis. Dari sudut pandang praktis, distribusi ukuran butir austenit dalam produk canai sangat penting dalam mengontrol sifat mekanik. Pada tahap roughing dan intermediate rolling mill, stok bergerak perlahan di antara tegakan, sehingga material memiliki kesempatan untuk 'menormalkan' dirinya sendiri sebagai hasil dari pemulihan dan kristalisasi ulang. Selama tahap penggulungan akhir, stok bergerak dengan kecepatan tinggi antara tegakan yang berjarak dekat dan akibatnya, dan tidak memiliki waktu yang cukup untuk menormalkan. Kurangnya normalisasi ini dapat memiliki efek yang signifikan pada struktur mikro akhir dan sifat mekanik dari produk yang digulung.

Karena komposisi kimia ditetapkan untuk nilai baja tertentu, persyaratan untuk produk tertentu yang dapat dikontrol di rolling mill terdiri dari geometri, sifat mekanik dan struktur mikro. Karakteristik produk yang dikendalikan adalah bentuk geometris dan toleransi. Ini ditentukan dari profil bagian produk jadi. Sifat mekanik meliputi kekuatan tarik luluh dan ultimit, % pengurangan luas (daktilitas) dan kekerasan. Karakteristik mikrostruktur meliputi ukuran butir, distribusi butir, komposisi fasa dan distribusi fasa.

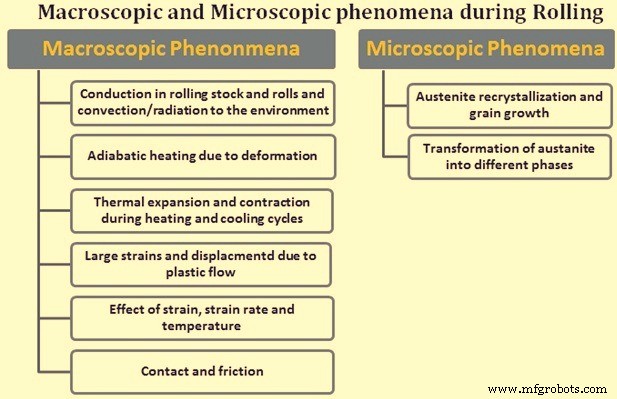

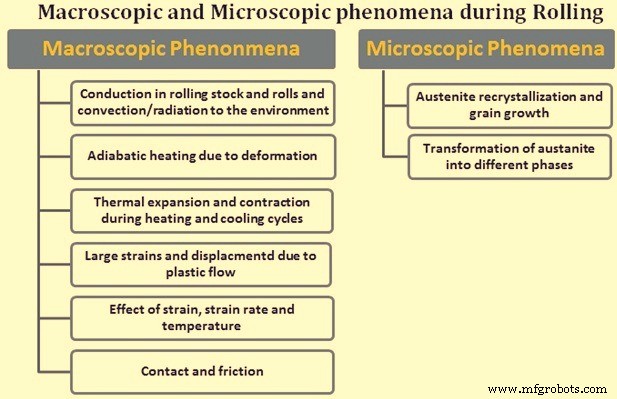

Rolling melibatkan fenomena makroskopis dan mikroskopis (Gambar 1). Fenomena makroskopik dapat secara luas diklasifikasikan sebagai (i) aliran panas selama penggulungan, dan (ii) deformasi di bawah penerapan beban gelinding. Fenomena makroskopik mencakup faktor-faktor seperti yang diberikan di bawah ini.

- Konduksi di rolling stock dan gulungan dan konveksi/radiasi ke lingkungan

- Pemanasan adiabatik karena deformasi

- Ekspansi dan kontraksi termal selama siklus pemanasan dan pendinginan.

- Strain dan perpindahan besar karena aliran plastik

- Efek regangan, laju regangan, dan suhu

- Kontak dan gesekan

Proses pada tingkat mikroskopis melibatkan banyak fenomena fisik kompleks yang terkait dengan nukleasi dan evolusi struktur mikro. Fenomena mikroskopis utama yang penting selama proses penggulungan adalah (i) kristalisasi ulang austenit dan pertumbuhan butir, dan (ii) transformasi austenit menjadi ferit, perlit, bainit dan martensit (dan/atau fase lainnya).

Gbr 1 Fenomena makroskopis dan mikroskopis selama penggulungan

Penyebaran dan permukaan bebas samping sangat penting dalam penggulungan. Spread didefinisikan sebagai dimensi dari bahan yang mengalami deformasi setelah penggilasan pada arah tegak lurus terhadap arah penggilasan. Ini mengukur peningkatan lebar stok karena deformasi bergulir. Permukaan bebas samping didefinisikan sebagai daerah permukaan stok yang tidak bersentuhan dengan gulungan selama proses pengerolan. Profil permukaan stok yang terdeformasi tergantung pada penyebaran, profil permukaan bebas, dan perpanjangan stok. Ini berarti bahwa bentuk akhir dari stok sangat tergantung pada parameter ini. Karena bentuk akhir stok sangat penting untuk produk canai, parameter ini sangat penting bagi perancang lintasan gulung saat merancang lintasan gelinding tertentu untuk persyaratan bentuk dan ukuran tertentu. Akurasi dalam menghitung parameter ini sangat penting ketika memenuhi persyaratan geometris seperti kebulatan (untuk batang dan batang kecil) dan toleransi. Kebulatan didefinisikan sebagai perbedaan antara diameter maksimum dan diameter minimum. Toleransi adalah perbedaan yang diperbolehkan dalam dimensi maksimum / minimum sehubungan dengan dimensi nominal.

Regangan plastis efektif rata-rata sangat penting untuk memprediksi dan mengontrol sifat mekanik dari produk yang digulung setelah digulung Regangan plastis efektif rata-rata pada rolling stand didefinisikan sebagai regangan plastis rata-rata efektif (ekuivalen) maksimum dari rolling stock pada pabrik tertentu berdiri selama proses rolling. Evolusi struktur mikro memerlukan variabel termo-mekanik seperti regangan plastis efektif rata-rata, laju regangan plastis efektif rata-rata, dan suhu pada setiap dudukan penggulung. Evolusi suhu karena energi mekanik yang diubah menjadi panas selama proses deformasi juga bergantung pada regangan plastis efektif rata-rata dan laju regangan plastis efektif rata-rata. Selanjutnya, laju regangan plastis efektif rata-rata pada gilirannya merupakan fungsi dari regangan efektif rata-rata dan waktu proses. Semua ini menunjukkan bahwa kemampuan memprediksi regangan plastis rata-rata sangat penting untuk mengontrol sifat mekanik dan struktur mikro dari produk yang digulung.

Perhitungan gaya guling menjadi penting karena perhitungan torsi dan daya pada rolling mill didasarkan pada perhitungan gaya gulung. Prediksi akurat gaya guling untuk rolling beralur jauh lebih sulit daripada memprediksi geometri rolling stock. Pada dasarnya ada tiga masalah, yang juga muncul selama penggulungan tetapi agak mudah ditangani. Mereka adalah (i) ketahanan material terhadap deformasi, sebagai fungsi regangan, laju regangan dan suhu, (ii) kemampuan untuk menghitung distribusi regangan, laju regangan, tegangan dan suhu di zona deformasi, dan (iii) kondisi pada antarmuka logam gulungan, yaitu, koefisien gesekan dan perpindahan panas.

Satu lagi parameter penting dari penggulungan suhu tinggi kecepatan tinggi adalah perilaku tegangan-aliran dari grade baja tertentu. Tegangan aliran didefinisikan sebagai tegangan leleh sesaat atau tegangan sebenarnya dari baja yang ditentukan ketika baja mulai mengalami deformasi plastis terus menerus. Dua metode utama untuk memperoleh tegangan alir secara akurat dari kelas baja tertentu adalah hasil eksperimen langsung dan persamaan konstitutif empiris. Persamaan konstitutif empiris sering diturunkan dari analisis regresi data eksperimen. Biasanya persamaan ini mendefinisikan kekuatan aliran material sebagai fungsi dari variabel yang dianggap penting.

Desain roll pass dan roll pass

Rolls adalah alat rolling mill dan merupakan konsumsi paling mahal di rolling mill. Cara gulungan digunakan untuk melaksanakan tugasnya dalam mengubah bentuk baja dalam banyak kasus sangat ditentukan oleh desain lintasan gulungan. Tujuan dari desain roll pass adalah (i) produksi profil yang benar dalam batas toleransi dengan permukaan akhir yang baik (bebas dari cacat permukaan), (ii) produktivitas maksimum dengan biaya terendah, (iii) keausan gulungan minimum, (iv) mudah bekerja, dan (v) pemanfaatan energi yang optimal.

Keakuratan dan kecepatan kerja dan masa pakai gulungan semuanya terkait dengan desain lintasan gulungan dan pilihan bahan gulungan. Urutan rolling dari desain roll pass tunduk pada batasan yang diterapkan oleh beban rolling, kekuatan roll dan torsi yang tersedia untuk rolling. Desain roll pass juga untuk memastikan bahwa dimensi fisik dan material roll mampu menahan beban terberat yang timbul selama urutan rolling.

Bahan gulungan itu penting karena harus mampu menahan beban yang secara plastis mengubah bentuk rolling stock tanpa mengalami deformasi plastis. Dalam penggilasan baja panas, ini bukan masalah yang sulit dan gulungan besi atau baja cocok jika dioperasikan pada suhu yang jauh lebih rendah daripada suhu rolling stock. Pilihan bahan gulungan apakah besi tuang atau baja (cor atau tempa) tergantung pada tugas spesifik yang harus dilakukan gulungan dan sifat-sifat penting seperti ketangguhan permukaan, ketahanan terhadap retak termal atau pembebanan kejut atau sifat keausan keras. Pemilihan gulungan tertentu tergantung pada permintaan produksi, biaya awal, dan kualitas spesifik yang diperlukan. Gulungan tungsten karbida umumnya digunakan dalam blok finishing batang kawat dan dalam beberapa aplikasi penggulungan bentuk. Gulungan karbida ini membutuhkan air pendingin berkualitas tinggi dalam kisaran pH yang sempit dan kekerasan yang terbatas.

Bahan gulungan penting untuk memperkirakan beban yang harus ditahan oleh gulungan. Selain itu, ini menunjukkan ukuran pabrik apa yang paling cocok untuk rentang produk tertentu untuk memastikan efisiensi yang wajar dalam mengerjakan pabrik. Mungkin salah satu faktor tunggal terpenting yang menyangkut masa pakai gulungan adalah sifat keausan bahan gulungan.

Selama penggulungan panas baja, panas dipindahkan ke gulungan. Jika tidak didinginkan, penumpukan panas menyebabkan peningkatan suhu gulungan ke suhu yang sama dengan stok yang digulung. Pada tahap ini gulungan juga akan mengalami deformasi plastis. Untuk menghilangkan panas dari gulungan, air pendingin diterapkan. Kesulitan dalam menghilangkan panas dari gulungan adalah hasil dari dua faktor. Yang pertama disebut koefisien konduktivitas termal dan yang kedua adalah antarmuka antara gulungan dan rolling stock dibandingkan dengan air pendingin dan gulungan. Kalor berpindah secara konduksi, konveksi, dan radiasi.

Selama waktu kontak rolling stock di lintasan, rolling stock panas memanaskan gulungan karena konduksi selama waktu kontak dengan gulungan. Akibatnya, profil suhu pada permukaan gulungan meningkat ketika bersentuhan dengan gulungan dan kemudian turun saat panas diserap oleh tubuh gulungan. Ini juga berarti bahwa tempat terbaik untuk menghilangkan panas dari gulungan adalah segera setelah batang meninggalkan kontak dengan gulungan. Tingkat penghilangan panas terbaik terjadi ketika perbedaan suhu terbesar. Sistem penyaluran air pendingin rol tipikal terdiri dari lubang-lubang pada pemandu penyaluran untuk aplikasi air sedekat mungkin dengan titik di mana rolling stock meninggalkan kontak dengan rol sedekat mungkin. Dua pipa air setengah lingkaran untuk setiap gulungan juga menyalurkan air pendingin sekunder untuk memastikan panas penggulungan tidak menembus badan gulungan. Penerapan air pendingin harus dikontrol sehingga air tidak jatuh pada rolling stock pada titik masuk ke gulungan. Jika itu terjadi, itu hanya mendinginkan rolling stock, membuat kantong uap di antara roll dan rolling stock, dan air limbah yang bisa lebih baik digunakan di sisi lain roll. Untuk meminimalkan keausan gulungan, air pendingin gulungan harus diterapkan sedekat mungkin dengan titik di mana rolling stock meninggalkan gulungan. Tekanan khas air pendingin adalah 2 kg/cm2 sampai 5 kg/cm2 pada laju aliran sekitar 1,5 liter/mm per menit. Sistem pengiriman terbaik menggunakan tabung, nozzle, dan header semprotan untuk mendapatkan 'pendinginan lembut' pada tekanan rendah dan aliran tinggi, bukan jet keras yang 'memantulkan' air dari gulungan.

Degradasi permukaan gulungan terjadi terutama karena siklus termal dari pemanasan dan pendinginan permukaan versus keadaan yang relatif stabil dari bawah permukaan dan material yang berdekatan. Ini menciptakan ketegangan dan kompresi lokal saat gulungan bergerak melalui rotasi 360 derajat. Tujuan pendinginan gulungan adalah untuk meminimalkan siklus ini. Tujuan pemilihan material roll adalah untuk menggunakan material yang dapat mentolerir siklus ini tanpa retak api, crazing, atau aus sebelum waktunya. Retakan api yang timbul pada permukaan gulungan harus dihilangkan dengan mengecilkan material gulungan yang cukup banyak dan dalam prosesnya mengurangi diameter gulungan. Hal ini memengaruhi masa pakai gulungan dan meningkatkan biaya gulungan per ton.

Adalah fakta bahwa semua gulungan pabrik pada akhirnya memburuk dan gulungan gulungan perlu diubah untuk mencapai kontrol ukuran dan kualitas permukaan produk jadi. Jika diameter rol berkurang hingga kurang dari diameter minimum yang dibutuhkan oleh dudukan gilingan setelah diturunkan, maka rol harus dibuang.

Penyiapan panduan berdiri dan berguling

Tujuan dari pengaturan penggilingan dan pemandu gulungan adalah untuk mendapatkan batang pertama yang digulung saat mengganti produk, pada alas pendingin dalam toleransi sehingga merupakan produk yang dapat dijual. Data yang diperlukan untuk melakukan fungsi ini biasanya disediakan dalam dua bentuk. Salah satunya diberikan oleh pembuat pabrik dan memberikan informasi tentang gulungan, bagian pemandu, dan peralatan lain yang perlu diubah dari pengaturan sebelumnya. Ini juga mencakup pengaturan celah, penyesuaian panduan, dan instruksi khusus apa pun.

Lantai pabrik dan lembaran pengaturan mimbar juga berisi pengaturan tinggi putaran, rpm motor (putaran per menit), kecepatan run-out, tingkat produksi, Faktor-R, informasi pengaturan geser dan informasi terkait lainnya. Untuk mengaktifkan startup secepat mungkin, informasi yang disimpan harus mencerminkan kondisi saat startup. Artinya, jika roti gulung selalu didandani saat pergantian, R-Factors harus menjadi yang terakhir berhasil menggelindingkan gulungan baru. Data yang dikumpulkan di akhir penggulungan dengan gulungan bekas tidak akan akurat saat menggulung gulungan baru.

Kontrol tegangan

Dalam penggilingan kontinyu, kecepatan yang sesuai dengan dudukan untuk mencapai aliran massa yang konstan melalui penggilingan memastikan tingkat cobble yang rendah dan lebih sedikit cacat. Ketegangan tinggi dapat meregangkan mengurangi penampang batang membuat kontrol bentuk menjadi sangat sulit. Pada ekstremnya, ketegangan dapat menarik palang, menciptakan jalan berbatu. Kompresi batang di antara dudukan dapat menyebabkan cacat yang dapat menyebabkan flutter, atau pada tingkat yang ekstrim akan menyebabkan pertumbuhan lingkaran yang mengarah ke jalan berbatu.

Menggunakan diameter kerja rol, rpm rol (putaran per menit) disesuaikan dengan kecepatan batang melalui gilingan. Saat gulungan aus dan penyebaran palang di lintasan berubah, rpm dudukan perlu disesuaikan saat area palang berubah. Sebagian besar sistem kontrol modern memodifikasi Faktor-R saat hal ini terjadi.

Kecepatan batang di setiap stand dihitung menggunakan tingkat tonase produksi untuk produk sebagai konstanta penggilingan.

Nilai input untuk pengaturan kecepatan motor pabrik adalah laju produksi, diameter roll collar dan celah roll, area dan lebar batang, dan rasio roda gigi. Peringkat kecepatan motor biasanya diperiksa berdasarkan kecepatan yang dihitung.

Pemanfaatan pabrik

Utilisasi pabrik adalah ukuran persentase waktu pabrik menggulung baja. Ukuran kinerja yang paling benar adalah sebagai persentase dari waktu kalender. Faktor-faktor yang mempengaruhi pemanfaatan adalah pemadaman pemeliharaan, pemadaman liburan terjadwal dan tidak terjadwal, waktu henti untuk pembersihan batu, perubahan roll and pass, celah billet berlebih, dan faktor lain yang menciptakan waktu ketika billet tidak ada di pabrik. Angka yang baik untuk pabrik batang dan batang adalah 90% hingga 93%, untuk pabrik struktural, angka pemanfaatan pabrik yang baik adalah 75% hingga 78%.

Jika penggilingan berputar 80% dari tahun kalender, yaitu 365 x 24 x 0,80 =7008 jam. Jika pabrik menggulung 800.000 ton per tahun, itu berjalan pada tingkat produksi rata-rata 114,16 ton/jam. Jika pemanfaatan dapat ditingkatkan sebesar 1%, jam tayang yang tersedia adalah 365 x 24 x 0,81 =7096,6, menghasilkan 87,6 jam tayang tambahan. Pada 114,16 ton/jam itu adalah tambahan 10.000 ton yang dapat digulung.

Kesenjangan billet yang berlebihan dapat menjadi penyebab hilangnya waktu bergulir yang tidak terhitung. Jika sebuah pabrik menggelindingkan 800.000 ton per tahun dengan menggunakan billet dengan berat 1,25 ton, maka penggilingan tersebut akan menghasilkan 640.000 billet per tahun. Itu adalah 639.999 celah billet. Jika celah billet rata-rata adalah 5 detik yaitu (5 detik x 639,999)/3600 detik/jam =celah billet 888,89 jam. Jika celah billet rata-rata dikurangi 0,5 detik yang akan menjadi (4,5 detik x 639,999)/3600 detik/jam =800 jam celah billet, menciptakan tambahan 88,89 jam waktu bergulir. Pada 114,16 ton/jam itu merupakan tambahan 10147 ton baja canai.

Hasil

Yield adalah pengukuran kerugian produksi dari biaya tungku ke produk jadi yang dibundel, ditumpuk, atau digulung. Faktor-faktor yang mempengaruhi hasil adalah kehilangan kerak, kehilangan panen, kehilangan cobble, dan faktor lain yang mengurangi berat produk jadi. Ketika billet dimasukkan ke dalam tungku pemanas ulang, billet ditimbang atau diasumsikan memiliki berat nominal berdasarkan penampang dan kadarnya. Saat berlangsung melalui tungku, kerak terbentuk yang dihilangkan pada pembersih kerak atau jatuh selama penggulungan. Ini dapat berjumlah sekitar 1% hingga 1,2% dari berat yang dibebankan. Gunting yang memotong ujung depan batang yang cacat saat berjalan melalui penggilingan dapat menghilangkan material hingga 0,3 m hingga 0,4 m pada setiap geser. Setelah membagi batang ke tempat tidur pendingin, gunting dingin atau gergaji memotong batang sampai panjang yang dapat dijual, membersihkan variasi panjangnya. Pabrik struktural sering mengambil potongan gergaji tambahan pada material yang ditumpuk dan dibundel. Semua bahan yang dihilangkan berkontribusi terhadap kehilangan hasil. Angka yang baik untuk hasil adalah sekitar 97% sampai 98% untuk pabrik batang dan batang, dan 92% t0 94% untuk pabrik struktural. Jika produk digulung dengan toleransi negatif dan dijual berdasarkan berat nominal maka hasilnya menjadi jauh lebih tinggi. Karena alasan ini beberapa pabrik tulangan yang digiling dengan toleransi negatif, dan menjual tulangan berdasarkan berat nominal melaporkan hasil produk jadi 100 % atau lebih, meskipun hasil pabrik nominalnya normal 97%.

Tingkat batu bulat

Tingkat cobble adalah ukuran persentase billet bermuatan yang hilang menjadi cobbles. Jika tingkat cobble adalah 0,75%, maka 0,75% dari semua billet yang dibebankan hilang menjadi cobbles. Jika sebuah pabrik menggulung 640.000 billet per tahun maka itu berarti 4800 billet hilang. Pada 1,25 ton per billet, kerugian dalam ton adalah 6000 ton. Oleh karena itu, semua upaya harus dilakukan di pabrik untuk mengurangi tingkat kerikil.