Faktor-faktor yang Mempengaruhi Umur Lapisan Konverter Oksigen Dasar

Faktor yang mempengaruhi Umur Lapisan Konverter Oksigen Dasar

Masa pakai, keandalan, dan biaya pelapisan dalam konverter oksigen dasar sangat penting untuk kelancaran operasi bengkel peleburan baja yang menggunakan proses oksigen dasar untuk produksi baja. Umur lapisan yang lebih tinggi menghasilkan peningkatan ketersediaan konverter yang pada gilirannya meningkatkan produktivitasnya.

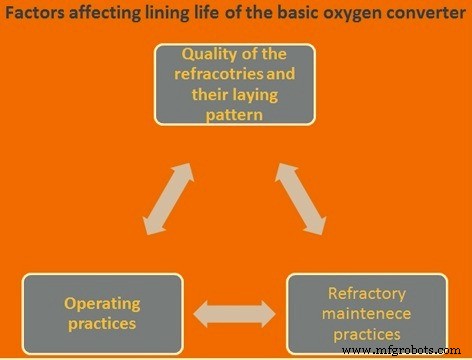

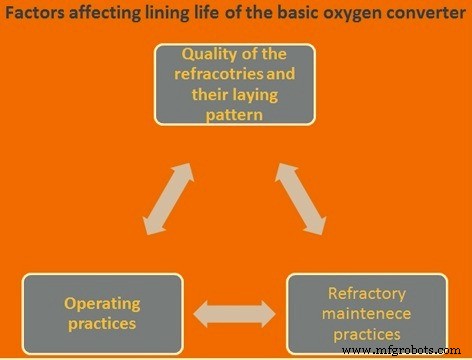

Tiga faktor penting untuk mencapai umur lapisan yang lebih tinggi dari konverter oksigen dasar (Gbr 1) adalah (i) kualitas refraktori dan pola peletakannya dalam konverter, (ii) praktik pengoperasian yang diikuti, dan (iii) pemantauan keausan dan praktik pelapis untuk pemeliharaan lapisan tahan api. Pengembangan bahan tahan api yang ditingkatkan dalam kombinasi dengan kontrol proses yang lebih baik dan perawatan yang lebih baik selama kampanye memungkinkan peningkatan umur lapisan konverter oksigen dasar.

Gbr 1 Faktor yang mempengaruhi umur lapisan konverter oksigen dasar

Hari-hari ini tanpa kecuali, konverter oksigen dasar dilapisi dengan refraktori magnesia – karbon (MgO-C) karena sifatnya yang unggul dibandingkan jenis bahan pelapis konverter lainnya. Namun praktik pelapisan refraktori yang dikategorikan diikuti dengan menggunakan refraktori MgO-C dengan kualitas berbeda di berbagai area konverter.

Penyebab keausan refraktori pada konverter oksigen dasar adalah karena alasan kimia atau karena alasan fisik. Penyebab kimia untuk keausan lapisan konverter terutama karena bahan gas (gas pengoksidasi, gas pereduksi, dan uap air), bahan cair (logam panas terak, dan lelehan baja cair), dan bahan padat (fluks, dan disintegrasi karbon). ). Penyebab fisik dari keausan lapisan konverter adalah suhu yang berlebihan (disipasi yang buruk, dan hot spot), tekanan mekanik statis (spalling, dan ekspansi), dan tekanan mekanik dinamis (abrasi, benturan, dan getaran). Mekanisme keausan utama lapisan refraktori konverter oksigen dasar dapat diringkas sebagai berikut.

- Suhu maksimum logam cair dan terak cair dalam konverter

- Waktu tinggal material bersuhu tinggi dalam konverter

- Kondisi oksidasi lelehan (keausan karena korosi)

- Kimia terak (keausan karena korosi)

- Dampak dan penetrasi semburan oksigen selama peniupan oksigen

- Erosi refraktori karena terak dan logam selama peniupan dan kemiringan konverter.

- Abrasi refraktori ( karena pembentukan debu dan gas)

- Dampak serpihan dan logam panas selama pengisian daya konverter

- Bersepeda termal

- Kerusakan mekanis akibat membersihkan peralatan

Korosi refraktori terjadi karena serangan kimia sedangkan erosi melibatkan serangan kimia (erosi) dan abrasi mekanis refraktori. Erosi sering muncul dari aliran turbulen yang dihasilkan dalam konverter atau dari erosi mekanis (misalnya, pengumpanan skrap ke konverter). Erosi yang ditingkatkan cenderung terjadi pada lapisan tungku pada antarmuka logam/terak dan terak/atmosfer. Jenis erosi ini dikenal sebagai 'erosi garis terak'.

Kualitas refraktori

Parameter penting yang menentukan kualitas refraktori MgO-C adalah sebagai berikut.

- Magnesia -Bahan baku utama pembuatan bata MgO- C adalah mineral Periklas atau magnesia air laut yang disinter. Sifat-sifat yang penting adalah kemurniannya, kadar atau kombinasi yang disinter atau dilebur, densitas, ukuran kristal, struktur butir, dan distribusi ukuran butir.

- Karbon – Sifat-sifat karbon yang relevan adalah kemurnian, distribusi ukuran butir (flake graphite), struktur butir (flake graphite), jumlah karbon hitam, dan jumlah serpihan grafit

- Bahan pengikat – Parameter penting adalah jumlah dan jenis resin, karbon kaca, jumlah dan jenis pitch (karbon grafit), dan impregnasi ulang.

- Penambahan logam – Penambahan logam (anti-oksidan) adalah aluminium, silikon, aluminium-magnesium dll. Bisa ada kombinasi dari beberapa penambahan logam. Parameter penting adalah jumlah dan ukuran butir serta jenis penambahan logam.

- Sifat fisik bata – Sifat penting adalah densitas, porositas, kekuatan panas dan dingin

- Penguatan – Penguatan dilakukan dengan serat. Jenis dan jumlah serat merupakan faktor penting.

Jenis dan ukuran mesin press pembuatan batu bata (baik gesekan atau hidrolik) mempengaruhi sifat-sifat batu bata.

Kandungan MgO dari magnesium harus minimal 99%. Mineral yang terbentuk dalam biji-bijian juga penting. Secara keseluruhan SiO2 harus serendah mungkin (kurang dari 0,3%). Kandungan boron (B) yang tinggi juga sangat penting dan menghancurkan kekuatan panas biji-bijian.

Kepadatan butir biasanya bervariasi dalam kisaran 3,2 hingga lebih dari 3,5 g/cc. Kepadatan butir rendah berarti porositas tinggi membuat butir rentan terhadap penetrasi terak.

Ukuran kristal yang besar umumnya dianggap berukuran lebih dari 140 mikron. Butir MgO yang menyatu dapat melebihi 1000 mikron. Kristal berbutir besar biasanya mengungguli ukuran kristal rendah karena pengurangan porositas interstisial sehingga mengurangi kemungkinan penetrasi terak ke batas butir dan dengan menurunkan kerentanan MgO terhadap reduksi oleh C yang ada di batu bata selama layanan suhu tinggi. Proses reduksi menghancurkan baik C dalam batu bata dan MgO dalam biji-bijian yang menghasilkan uap logam magnesium dan gas CO.

Batu bata adalah karbon terikat dengan residu C halus yang tersisa setelah pengikatan pengikat. Inilah yang menyatukan batu bata. Grafit adalah non-pembasahan untuk pembuatan baja terak mencegah penetrasi terak ke dalam batu bata dan pembubaran berikutnya dari butir magnesia. Grafit juga sangat konduktif termal mentransfer panas dari permukaan bata sehingga mengurangi kinetika reaksi agresif. Secara kimiawi semua grafit adalah karbon murni tetapi semuanya mengandung beberapa abu (mineral lempung yang ditemukan dalam endapan grafit). Grafit tidak murni menambahkan kotoran seperti silika dan alumina ke batu bata yang hanya menghasilkan efek negatif. Grafit serpihan biasanya digunakan karena memiliki ketahanan yang lebih tinggi terhadap oksidasi daripada grafit amorf dan konduktivitas termal yang lebih tinggi. Umumnya jumlah grafit yang digunakan bervariasi dari 5% sampai 25%. Semua hal lain dianggap sama, semakin tinggi kandungan grafit, semakin tinggi ketahanan terak dan konduktivitas termal batu bata.

Serbuk logam yang ditambahkan ke batu bata Mag-C bertindak sebagai pemulung untuk oksigen yang menunda oksidasi grafit dan ikatan-C. Serbuk meningkatkan kekuatan panas secara nyata dengan membentuk ikatan logam-karbida-oksida kompleks di batu bata.

Refraktori di zona yang berbeda dari konverter oksigen dasar tunduk pada kondisi yang berbeda karena tingkat keausannya bervariasi. Oleh karena itu kualitas refraktori yang berbeda diperlukan di zona yang berbeda dari konverter untuk memiliki tingkat keausan yang seragam. Jenis lapisan ini dikenal sebagai lapisan seimbang atau lapisan zonal. Dalam pola pelapisan zona, segmen tertentu dari pelapis yang memiliki keausan lebih rendah diberi kualitas yang lebih rendah atau ketebalan refraktori yang lebih sedikit. Demikian pula refraktori dengan ketahanan aus yang lebih besar dan biasanya memiliki biaya lebih tinggi ditempatkan pada segmen lapisan konverter yang memiliki pola keausan yang lebih tinggi sehingga memiliki masa pakai yang lebih lama pada area keausan yang parah ini.

Praktik pengoperasian

Kontrol yang baik dari pengembangan terak, aliran oksigen dan praktik tombak, dan penggunaan pengadukan bawah dan penggunaan praktik re-blow yang terbatas adalah fitur utama dari praktik operasi yang mempengaruhi umur lapisan konverter oksigen dasar. Pengetahuan tentang interaksi antara kimia proses, dinamika tiupan, dan keausan lapisan konverter dapat mencapai pembuatan baja yang efisien serta masa pakai lapisan konverter yang lama.

Faktor terpenting yang memiliki pengaruh maksimum pada laju keausan refraktori konverter oksigen dasar adalah suhu rendaman yang tinggi pada akhir pukulan dan kandungan FeO yang tinggi dalam terak. Konverter lebih lanjut menunggu penyadapan untuk waktu yang lama setelah akhir pukulan memiliki pengaruh negatif yang besar pada lapisan tahan api. Faktor lain yang memiliki pengaruh negatif pada lapisan refraktori dari konverter oksigen dasar termasuk (i) kandungan silikon yang tinggi dari logam panas, (ii) kandungan mangan yang tinggi dari logam panas, (iii) frekuensi reblow yang tinggi, (iv) reaktivitas yang buruk dan kualitas penambahan kapur yang rendah, (v) penambahan kapur yang tidak memadai khususnya pada periode awal pukulan, (vi) terak konverter yang tidak jenuh dengan MgO selama periode pukulan yang berbeda karena rendahnya penambahan aditif MgO seperti dolomit terkalsinasi atau magnesit terkalsinasi, dan (vii) kebasaan terak rendah.

Juga faktor penting yang mempengaruhi umur lapisan konverter adalah (i) kandungan titanium dari logam panas dan kandungan titanium oksida dari terak, (ii) lamanya waktu di mana wadah konverter memiliki bahan cair di dalamnya, (iii) jumlah penambahan yang tinggi dari bijih besi, dan (iv) frekuensi pembersihan mulut konverter.

Faktor terpenting yang memiliki efek positif pada laju keausan lapisan konverter oksigen dasar meliputi (i) frekuensi tinggi percikan terak, (ii) frekuensi tinggi pelapisan terak, (iii) penambahan dolomit terkalsinasi dan/atau magnesium yang tepat. , (iv) tindakan yang sering dilakukan untuk perawatan dasar seperti penambalan batu bata, dan (v) tindakan perbaikan yang sering dilakukan seperti penembakan di area yang aus, dll.

Terak yang jenuh dengan kapur tidak hanya penting untuk pembuatan baja tetapi juga untuk mencegah keausan yang berlebihan pada lapisan konverter. Penambahan kapur sebelum dan selama peniupan bertujuan untuk memastikan terak super jenuh yang sedikit kapur pada akhir proses peniupan.

Jalur pengembangan terak untuk persentase silikon logam panas yang berbeda menunjukkan bahwa mulai dari terak awal yang mengandung FeO tinggi, kandungan SiO2 dan CaO dari terak meningkat, sebagai akibat dari peningkatan oksidasi silikon dan pelarutan kapur. Semakin tinggi kandungan silikon logam panas awal, semakin tinggi kandungan SiO2 di awal proses blowing. Pada akhir pukulan terak perlu sedikit jenuh kapur untuk menghindari keausan tahan api yang berlebihan. Untuk mencapai tujuan ini diperlukan laju penambahan kapur yang disesuaikan dengan kandungan silikon dalam logam panas dan dengan kandungan FeO terak target.

Karena konverter oksigen dasar memiliki lapisan MgO-C, terak harus jenuh CaO dan MgO untuk meminimalkan keausan lapisan. Kelarutan MgO dalam terak tergantung pada kebasaan, suhu, dan kandungan FeO. Kelarutan MgO dalam terak tinggi ketika kebasaan dan kadar FeO terak rendah dan suhunya tinggi. Jadi kelarutan MgO meningkat dengan meningkatnya kandungan SiO2. Terak dengan kebasaan rendah, setara dengan kandungan FeO rendah dalam terak memiliki kelarutan MgO tertinggi, oleh karena itu, lapisan magnesit paling banyak diserang di awal pukulan ketika kebasaan terak masih rendah. Kelarutan MgO menurun dengan meningkatnya kebasaan dan FeO.

Di atas garis saturasi, semua MgO tidak dapat tetap cair, dan oleh karena itu dengan terak jenuh MgO, peningkatan lebih lanjut dalam kebasaan terak menyebabkan MgO diendapkan dan meningkatkan viskositas terak, dengan hasil yang menumpuk di dasar konverter. dan dinding terjadi. Penumpukan ini memperpanjang umur lapisan.

Umur lapisan dipengaruhi oleh analisis terak sepanjang pukulan. Pada sistem batas FeO-SiO2 terdapat senyawa fayalit (2FeO.SiO2) dengan titik leleh yang sangat rendah yaitu 1,205 derajat C. Semakin tinggi kandungan silikon logam panas maka semakin lama periode waktu yang diperlukan untuk melewati daerah tersebut. terak yang mengandung fayalith. Daerah ini bersama dengan kelarutan MgO yang tinggi pada kebasaan rendah yang ada di bagian pukulan ini, memiliki pengaruh yang sangat tidak menguntungkan pada umur lapisan. Oleh karena itu, sangat penting agar kapur yang ditambahkan larut dengan cepat untuk meningkatkan kebasaan terak sedini mungkin.

Penggunaan kapur lunak yang dibakar dan ketinggian tombak yang cukup besar ke penangas logam pada awal pukulan (yang meningkatkan oksidasi Fe dan oleh karena itu pelarutan kapur), menguntungkan untuk mencapai tujuan ini. Juga untuk memfasilitasi pelarutan kapur awal, penambahan kapur harus selesai dalam waktu tiga sampai empat menit setelah pukulan dimulai.

Kapur bukan CaO murni. Ini mengandung pengotor seperti SiO2 dan Al2O3 yang harus dikompensasikan dalam perhitungan penambahan. Juga, efisiensi metalurginya dipengaruhi oleh ukuran partikel dan reaktivitas (atau tingkat pembakaran). Ukuran partikel normal adalah 8 mm hingga 40 mm (beberapa lebih suka 10 mm hingga 50 mm), karena partikel di bawah 6 mm diekstraksi dari konverter, bersama dengan gas buang; hingga 30% dalam beberapa kasus. Jika ini terjadi, terak yang dihasilkan dapat menjadi kurang jenuh, menyebabkan keausan lapisan konverter tambahan.

Kapur dengan rentang ukuran partikel yang lebar juga terpisah saat pengisian ke bunker penyimpanan sedemikian rupa sehingga material kasar bergerak ke sisi luar tumpukan pengisian berbentuk kerucut dengan material berbutir halus yang tersisa di area dalam. Jadi, saat mengisi kapur dari bunker, kualitas kapur umumnya bervariasi, dengan konsekuensi negatif untuk kimia baja, kontrol suhu, dan umur lapisan konverter.

Peniupan ulang untuk penyesuaian akhir suhu atau analisis sering diperlukan, tetapi dengan mengorbankan peningkatan oksidasi besi dan karenanya keausan refraktori yang lebih tinggi. Misalnya, re-blow kurang dari satu menit menaikkan suhu sebesar 20 derajat C, tetapi juga meningkatkan terak FeO sebesar 5%. Meskipun secara teoritis kapur harus ditambahkan selama peniupan ulang agar tetap pada garis jenuh (sebagai akibat dari kenaikan FeO), dalam banyak kasus hal ini tidak dilakukan, dan terutama tidak dalam kasus ketika peniupan ulang dilakukan. diperlukan untuk menaikkan suhu, karena kenaikan suhu oleh oksidasi Fe dikompensasi, sebagian besar, oleh konsumsi panas untuk pelarutan kapur. Meskipun terak di bawah jenuh dengan kandungan FeO yang cukup tinggi dan suhu yang dapat diterima untuk alasan metalurgi, mereka sangat merusak umur lapisan dan kerusakan lebih besar jika baja cair disimpan dalam konverter antara ujung tiup dan sadap lebih lama.

Faktor penting lainnya untuk mencapai konsistensi dan pengendalian perilaku tiupan, dan tingkat variasi yang rendah dari hasil setelah akhir tiupan adalah gerakan mandi yang cukup selama tiupan. Selama periode dekarburisasi utama terdapat pergerakan bath yang baik sebagai akibat dari pembentukan CO. Dengan penurunan kandungan C di bawah 0,30 % yang mengakibatkan berkurangnya pembentukan gas CO, pergerakan bak berkurang secara signifikan. Selama periode pukulan ini, tugas gerakan mandi harus dipenuhi dengan menurunkan tombak oksigen yang bertiup. Meskipun efek pengadukan, yang diinduksi oleh tombak, jauh lebih sedikit dibandingkan dengan pembentukan CO, ini memastikan bahwa pengadukan bath dipertahankan sampai akhir pukulan. Ini adalah salah satu alasan mengapa pengadukan dasar dengan gas inert diperkenalkan. Meskipun kuantitas gas yang dihembuskan melalui bagian bawah konverter melalui sumbat (biasanya dalam kisaran 0,01 hingga 0,05 N cum/t/mnt) kecil dibandingkan dengan oksigen yang dihembuskan atas, efek pengadukannya memiliki banyak manfaat dalam memastikan terak dan rendaman lebih besar. keseimbangan dan dalam menghasilkan kadar FeO yang lebih rendah dan lebih terkontrol dalam turndown slag yang bermanfaat bagi umur lapisan konverter.

Gumpalan bijih besi, yang ditambahkan untuk mendinginkan bak konverter, juga memiliki pengaruh pada umur lapisan karena peningkatan kandungan FeO. Jumlah bijih tambahan yang berlebihan harus dihindari karena jumlah tambahan oksigen yang dimasukkan oleh bijih menyebabkan perilaku tiupan yang tidak terkendali. Penambahan bijih sebaiknya diselesaikan selama periode dekarburisasi utama jika tidak, karbon yang tersedia tidak cukup untuk mereduksi bijih yang meleleh. Jika bijih selalu dibebankan ke sisi yang sama dari konverter melalui saluran pengisian, terak kaya FeO yang terbentuk secara lokal di area trunnion menyebabkan keausan lapisan lokal. Untuk alasan ini perlu untuk memvariasikan sisi penambahan bijih ke konverter.

Pemantauan keausan lapisan dan pemeliharaan lapisan

Pemantauan keausan lapisan dilakukan dengan menggunakan teknologi laser pengukuran ketebalan lapisan. Teknik ini menggunakan pengukuran ketebalan lapisan dengan bantuan sinar laser. Untuk tujuan ini, mesin pengukur laser khusus tersedia. Dianjurkan untuk mengukur ketebalan lapisan sekali sehari untuk mengetahui profil lapisan konverter selama operasinya. Ketika ketebalan lapisan berkurang ke tingkat tertentu maka penerapan teknik perawatan lapisan harus dimulai.

Beberapa praktik perawatan lapisan digunakan untuk meningkatkan umur lapisan dalam konverter. Ini diberikan di bawah ini.

- Pelapisan terak – Pelapisan terak pada dasarnya adalah teknik mengayunkan konverter untuk membuat lapisan terak yang berfungsi. Ini adalah seni yang membutuhkan perhatian yang cukup besar selama operasi konverter. Tindakan yang diperlukan agar praktik pelapisan terak berhasil adalah (i) memilih jenis terak yang tepat, (ii) pengkondisian terak setelah jumlah penambahan yang tepat dan tepat, (iii) menggoyang konverter dengan benar, (iv) membuang terak saat diperlukan, dan (v) pelapisan pada saat yang tepat. Barang-barang ini harus direncanakan dengan baik dan dilaksanakan dengan benar untuk pelapisan terak yang tepat. Kunci keberhasilan pelapisan terak adalah mengikuti aturan yang ditetapkan. Pelapisan terak membutuhkan waktu sekitar 1-2 menit.

- Percikan terak – Teknik percikan terak, perkembangan yang relatif baru, telah berkontribusi pada peningkatan besar dalam masa pakai lapisan konverter. Percikan slag seperti namanya, menggunakan slag sisa dari proses pembuatan baja, yang dikondisikan dan didinginkan untuk meningkatkan refraktorinya untuk memberikan lapisan pada permukaan tahan api untuk bertindak sebagai lapisan keausan pada pukulan berikutnya. Terak kental cair dihembuskan dengan nitrogen bertekanan tinggi ke bagian atas konverter (kerucut) di mana ia menempel pada lapisan kerja konverter. Teknik percikan terak membutuhkan beberapa menit waktu konverter setelah penyadapan panas sebelumnya dan sebelum dimulainya panas berikutnya. Teknik percikan terak telah dikembangkan untuk melawan erosi dan menghasilkan lapisan beku dalam konverter. Splashed slag bertindak sebagai lapisan kerja selama pemanasan berikutnya. Ini menjadi alat yang ampuh untuk meningkatkan umur lapisan konverter. Ini memerlukan penggunaan tombak oksigen untuk meniup nitrogen pada sisa terak. Dua praktik percikan terak diketahui yaitu i) dengan konverter kosong dari baja dan semua terak di dalam konverter ii) dengan wadah baja cair dan terak di konverter. Metode kedua terutama digunakan untuk melapisi trunnion dan bagian atas konverter. Latihan meniup berbeda dalam dua teknik. Percikan terak membutuhkan waktu 2-3 menit dan dilakukan dengan konverter dalam kondisi vertikal. Aliran nitrogen dikontrol berdasarkan ketinggian tombak dan biasanya otomatis.

- Gunning – Teknik ini membantu untuk memperpanjang umur lapisan. Ini terdiri dari bahan tahan api meriam berbasis MgO yang biasanya monolitik di area yang mengalami keausan parah seperti trunnion, area benturan bekas dan garis terak. Gunning biasanya dilakukan hanya pada area selektif dan setelah penyadapan baja dan terak. Jenis senjata penembak digunakan untuk proses penembakan untuk menghadapi lingkungan proses yang tidak bersahabat. Bahan gunning biasanya berbahan dasar air. Banyak penelitian telah dilakukan pada bahan tembak dan kualitasnya terus ditingkatkan. Karena bahan tembak memiliki biaya. Jumlah penembakan harus diseimbangkan dengan biaya spesifik refraktori selama pembuatan baja.

- Penambalan bata – Teknik ini biasanya digunakan untuk membangun bagian bawah yang terkikis. Setelah penyadapan baja dan penyadapan terak selesai, beberapa terak disimpan dalam konverter. Batu bata tahan api konverter bekas yang kasar atau pecah ditambahkan ke terak cair. Total waktu tambahan 30 hingga 60 menit diperlukan untuk menyelesaikan pemadatan terak. Refraktori bekas harus kasar agar dapat memperkuat terak cair.