Proses manufaktur

Lapisan Epoksi Berikat Fusi dari Baja

Lapisan epoksi berikat fusi (FBE) dari bahan baja adalah lapisan epoksi bubuk termoseting tanpa primer, satu bagian, tahan panas, yang dirancang untuk memberikan perlindungan korosi maksimum pada baja substrat. Ini adalah lapisan bubuk pelindung termoset yang sangat cepat kering yang memanfaatkan panas untuk melelehkan dan menempelkan bahan pelapis ke substrat baja. Ini didasarkan pada resin epoksi dan pengeras yang dipilih secara khusus. Epoxy diformulasikan untuk memenuhi spesifikasi yang berkaitan dengan perlindungan baja sebagai lapisan anti korosi. Pelapis FBE heat cured adalah 100% padatan yang terdiri dari bahan termoset yang mencapai ikatan tinggi ke permukaan logam sebagai akibat dari reaksi kimia yang dihasilkan panas. Pelapisan FBE dapat diaplikasikan dengan fluidized bed, berkelompok (semprotan udara), atau semprotan elektrostatik.

Pelapisan FBE banyak digunakan untuk pelapisan pipa baja, fitting pipa, pompa dan katup yang digunakan untuk transmisi minyak, gas, slurry, dan air. Produk berlapis FBE khas ditunjukkan pada Gambar 1. Lapisan FBE telah digunakan untuk jaringan pipa bawah tanah sejak tahun 1960-an. Ini memiliki rekam jejak yang baik untuk aplikasi perpipaan bawah tanah. Ini juga digunakan untuk melapisi batang tulangan baja yang digunakan di jembatan, jalan, dan konstruksi bangunan untuk membantu mencegah korosi saat tertanam di beton.

Gambar 1 produk berlapis FBE

Fitur dan manfaat pelapis FBE termasuk (i) perlindungan korosi di lingkungan yang keras, (ii) aplikasi produktif karena pengawetan cepat, (iii) tidak melorot, tidak memiliki aliran dingin, dan tidak menjadi lunak dalam penyimpanan sehingga memungkinkan untuk jangka panjang penyimpanan, (iv) memiliki bobot yang ringan, (v) memiliki ketahanan kimia yang baik, (vi) ramah lingkungan karena tidak mengandung senyawa organik yang mudah menguap (VOC), (vii) tahan terhadap pelepasan katodik, (viii) memiliki daya rekat dan ketangguhan yang tinggi, dan (ix) dapat dengan mudah diperbaiki.

Sistem pelapisan FBE adalah sistem pelapisan kimia yang diaktifkan dengan panas yang diterapkan pada bahan baja yang dipanaskan sebelumnya untuk dilapisi. Formulasi khas untuk pelapis FBE terdiri dari resin epoksi, bahan pengawet, katalis, akselerator, pigmen penguat, dan bahan kontrol yang mengatur aliran dan stabilitas. Dalam pelapisan FBE, kategori resin adalah resin tipe 'epoksi'. Permeabilitas, kekerasan, warna, ketebalan, ketahanan gouge dll. dan karakteristik lainnya dikendalikan oleh komponen ini. Kisaran ketebalan lapisan standar pelapis FBE adalah antara 250 mikrometer dan 500 mikrometer yang dapat bervariasi tergantung pada kondisi layanan. Bubuk cair menjadi lapisan padat dalam beberapa detik setelah aplikasi lapisan. Pelapis FBE biasanya digunakan bersama dengan proteksi katodik. Dalam kebanyakan kasus, area lepas ikatan di bawah lapisan FBE dilindungi oleh perlindungan katodik.

bahan pelapis FBE

Pelapis FBE adalah pelapis polimer termoset. Nama 'fusion-bond epoxy' adalah karena resin cross-linking dan metode aplikasi, yang berbeda dari cat konvensional. Komponen resin dan pengeras dalam stok bubuk kering FBE tetap tidak bereaksi pada kondisi penyimpanan normal. Pada suhu aplikasi pelapisan khusus, yang umumnya berkisar antara 180 derajat C hingga 250 derajat C, isi bubuk meleleh dan berubah menjadi bentuk cair. Film FBE cair membasahi dan mengalir ke permukaan baja di mana ia diterapkan, dan segera menjadi lapisan padat dengan ikatan silang kimia, dibantu oleh panas. Proses ini dikenal sebagai ikatan fusi. Reaksi ikatan silang kimia yang terjadi dalam kasus ini tidak dapat diubah. Setelah perawatan berlangsung, lapisan tidak dapat dikembalikan ke bentuk aslinya dengan cara apapun. Aplikasi pemanasan lebih lanjut juga tidak melelehkan lapisan dan karenanya dikenal sebagai lapisan termoset.

Teknologi baru sedang dalam pengembangan berkelanjutan untuk mengoptimalkan sifat pelapis FBE untuk meningkatkan utilitas pelapisan. Rasio stoikiometri diperlukan untuk dikendalikan oleh keseimbangan antara kelompok pengawet dan kelompok epoksi. Sebagai contoh, meningkatkan tingkat bahan pengawet dapat mengurangi kepadatan ikatan silang dan meningkatkan fleksibilitas, sekaligus menurunkan ketahanan kimia.

Ketahanan benturan atau kekerasan adalah fungsi dari kerapatan ikatan silang. Kepadatan yang lebih tinggi dapat dicapai dengan menggunakan bahan pengawet dengan berat molekul rendah yang menunjukkan struktur ikatan silang yang erat. Menambahkan pengencer non-reaktif dapat mengganggu struktur ini, memberikan produk akhir dengan lebih banyak fleksibilitas tetapi lebih sedikit ketangguhan.

Adhesi mekanis adalah gaya mencengkeram yang dihasilkan dari kekasaran substrat baja, (yaitu puncak dan lembah). Mengubah dari profil permukaan bulat ke sudut dan meningkatkan kedalaman lembah dapat meningkatkan jenis adhesi ini. Adhesi kutub adalah ikatan hidrogen yang terjadi antara substrat baja dan lapisan epoksi.

Ikatan kimia terbentuk melalui pembagian elektron oleh kelompok pada substrat baja dan resin epoksi. Ikatan-ikatan ini sejauh ini adalah yang paling kuat dan berkontribusi paling besar terhadap adhesi. Gugus seperti nitrogen dan oksigen dapat berikatan dengan besi dan silika.

Pelapisan dan korosi FBE

Pelapis FBE umumnya mengurangi korosi dari substrat baja yang terkena elektrolit dengan dua cara yaitu (i) mereka bertindak sebagai lapisan penghalang fisik untuk mengontrol masuknya spesies yang merusak, dan (ii) mereka dapat berfungsi sebagai reservoir untuk inhibitor korosi untuk membantu permukaan baja dalam menahan serangan spesies agresif seperti anion klorida.

Lapisan FBE memberikan penghalang fisik dan dengan demikian mencegah substrat baja dari kontak ion kelembaban, oksigen, dan klorida. Selain sebagai lapisan dielektrik, lapisan FBE menahan aliran elektron dan ion antara logam dan elektrolit, sehingga menghambat transfer muatan antara anoda dan katoda.

Kontrol korosi lapisan FBE adalah fungsi dari kemampuan lapisan untuk memberikan penghalang terhadap air, oksigen, klorida, dan elemen agresif lainnya yang mencegah permeasi melalui film pelapis untuk menyerang substrat baja. Ada sifat kritis yang diperlukan untuk perlindungan korosi pada pelapis FBE yang meliputi kemampuan adhesi dan pembasahan pada baja yang dilapisi. Pengurangan kekuatan perekat meningkatkan laju proses delaminasi. Sebuah studi tentang delaminasi pelapis FBE dalam lingkungan larutan pori yang disimulasikan telah menyarankan mekanisme delaminasi seperti yang diberikan di bawah ini.

Proses penerapan pelapis FBE

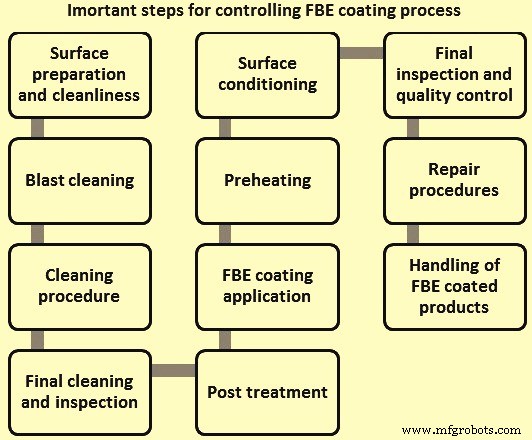

Langkah-langkah penting yang harus dikontrol selama proses pelapisan FBE (Gbr 2) meliputi (i) persiapan dan kebersihan permukaan, (ii) pembersihan ledakan, (iii) prosedur pembersihan, (iv) pembersihan dan inspeksi akhir, (v) pengkondisian permukaan, (vi) pemanasan awal, (vii) aplikasi pelapisan FBE, (viii) pasca perawatan, (ix) pemeriksaan akhir dan kontrol kualitas, (x) prosedur perbaikan, (xi) penanganan produk berlapis FBE. Total waktu yang berlalu antara kegiatan persiapan permukaan yang terdiri dari langkah (i) sampai (v) harus dijaga seminimal mungkin untuk menghindari pembentukan oksida pada permukaan. Oksidasi baja sebelum pelapisan dalam bentuk apapun tidak dapat diterima. Pembentukan visual dari oksida tersebut menghasilkan pengulangan kegiatan persiapan permukaan untuk baja sebelum pelapisan.

Gbr 2 Langkah penting untuk mengontrol proses pelapisan FBE

Persiapan dan kebersihan permukaan – Perhatian yang tepat pada pembersihan dan persiapan permukaan substrat baja sebelum pembersihan abrasif memiliki efek yang cukup besar pada kualitas akhir pelapisan FBE. Elemen dasar pra-pembersihan adalah (i) menghilangkan kontaminan permukaan, (ii) melonggarkan kerak penggilingan (pada baja yang baru digulung), dan (iii) menghilangkan embun beku dan kelembaban.

Baja yang akan dilapisi dengan FBE dapat terkontaminasi oleh garam, minyak, minyak, dan bahan merusak lainnya. Kontaminasi permukaan material baja yang terlihat dan tidak terlihat ini dapat terjadi selama pengangkutan, penanganan, dan penyimpanan. Penting bahwa semua kontaminan ini dihilangkan sebelum langkah pembersihan abrasif pertama. Kegagalan untuk menghilangkan kontaminan dapat menyebabkan kontaminasi media abrasif yang menyebabkan kinerja yang buruk dari pelapisan FBE yang diterapkan selanjutnya. Garam yang tertanam dalam dan kontaminan organik tertentu, jika tidak sepenuhnya dihilangkan, menyebabkan kegagalan adhesi dan masalah pembentukan film. Oleh karena itu, bahan-bahan ini perlu dihilangkan dengan pembersihan pelarut atau dengan pencucian deterjen atau pembersihan uap. Tidak ada residu yang dapat mempengaruhi adhesi yang tertinggal di permukaan baja. Diinginkan untuk memanaskan bahan baja sebelum pembersihan ledakan ke suhu setidaknya 5 derajat melebihi titik embun atau lebih tinggi.

Pembersihan ledakan – Tujuan pembersihan ledakan abrasif adalah untuk mencapai permukaan yang bersih, memiliki profil permukaan bersudut dengan kedalaman profil rata-rata antara 50 mikrometer hingga 100 mikrometer. Permukaan harus dibersihkan seminimal mungkin dengan lapisan 'mendekati logam putih'. Hal ini dapat dicapai paling efektif dengan peralatan peledakan tipe sentrifugal yang menggunakan pasir baja sebagai media abrasif. Residu abrasif harus dihilangkan dengan udara tekan atau dengan cara lain yang sesuai. Campuran abrasif yang bekerja harus dijaga tetap bersih dari kontaminan. Grit baja harus memiliki kekerasan 50 Rockwell C sampai 60 Rockwell C. Kekerasan partikel dan distribusi ukuran dari grit baja yang digunakan harus terus dikontrol dengan penyaringan untuk memastikan profil permukaan setelah dibersihkan. Untuk penyelesaian permukaan yang konsisten, campuran kerja yang stabil harus dipertahankan dengan penambahan kecil yang sering dari abrasif baru yang sepadan dengan konsumsi dengan penambahan besar yang jarang harus dihindari.

Prosedur pembersihan – Jika ada dua ruang ledakan yang tersedia maka tembakan dapat digunakan di ruang pertama untuk pra-pembersihan dan grit di ruang kedua. Tidak diinginkan untuk mencampur tembakan dan pasir di ruang yang sama. Jika satu unit ledakan sedang beroperasi, sebaiknya gunakan pasir baja saja.

Langkah pembersihan pertama adalah menetapkan kebersihan dasar. Ini juga mengungkap cacat material seperti sliver, gerinda, laminasi, keropeng dan gouges. Penggerindaan cakram atau metode lain yang sesuai harus digunakan untuk memperbaiki cacat ini. Jika ada cacat serius, material baja harus ditolak pada tahap ini.

Langkah selanjutnya adalah proses pembersihan abrasif kedua dengan menggunakan steel grit sebagai media, memiliki kekerasan 50 Rockwell C sampai 60 Rockwell C. Tujuan utama dari langkah ini adalah untuk mencapai kebersihan akhir yang diinginkan dan profil jangkar yang diinginkan. Seringkali hanya peledakan ringan yang diperlukan untuk kinerja terbaik, jika tahap pertama telah dilakukan secara efisien. Terlepas dari jenis operasinya, penting agar roda sentrifugal memiliki tenaga kuda yang memadai dan diposisikan dengan benar untuk mencapai pembersihan yang berkualitas tinggi dan efisien. Residu abrasif harus dihilangkan dengan udara tekan atau dengan cara lain yang sesuai. Media abrasif berkualitas baik harus digunakan dan diisi ulang secara teratur untuk memastikan campuran kerja yang seimbang.

Pembersihan dan pemeriksaan akhir – Setelah pembersihan abrasif dan sebelum pelapisan, permukaan yang akan dilapisi harus diperiksa secara hati-hati terhadap cacat logam yang dapat mempengaruhi aplikasi pelapisan, misalnya keropeng, serpihan, gouge, atau laminasi. Semua debu abrasif perlu dihilangkan, biasanya dengan vakum atau pisau udara dan tingkat kebersihan diperiksa secara berkala dengan menekan pita perekat bening ke permukaan baja dan memeriksa bagian bawah untuk partikel kotoran. Sangat penting bahwa profil jangkar yang diperlukan tercapai. Profil harus bersudut tetapi tidak boleh memiliki 'undercut' yang dapat diakibatkan oleh peledakan berlebih, abrasif yang salah, atau penempatan roda sentrifugal yang tidak tepat. Semua operasi pelapisan FBE memerlukan kualitas ledakan 'mendekati logam putih'. Dalam kebanyakan kasus, operator yang terampil dapat secara visual mengenali standar yang diperlukan menggunakan standar visual.

Pengkondisian permukaan – Terkadang diperlukan untuk menggunakan pra-perawatan kimia pada permukaan baja. Ini diperlukan karena adanya garam larut yang tersisa di permukaan baja. Pra-perlakuan kimia memiliki manfaat sekunder untuk membersihkan residu debu. Sebuah solusi asam fosfat lemah dalam air telah ditemukan untuk melakukan dengan baik. Sangat penting dan kritis untuk keberhasilan pra-perawatan ini bahwa asam yang tersisa dihilangkan dengan membilas air secara menyeluruh segera setelah perawatan. Air bilasan harus berkualitas reverse osmosis (RO) atau air deionisasi.

Pencucian asam adalah wajib, jika baja telah mengalami serangan korosi dengan adanya ion klorida atau sulfat sebelum diproses di pabrik pelapisan. Penyebab umum dari hal ini adalah paparan air asin selama penyimpanan baja di daerah pantai atau di atmosfer yang mengandung SO2 atau CO2 industri, atau karena transportasi laut baja dari pabrik baja ke pabrik pelapis. Dalam kondisi ini, garam besi terbentuk dan mereka tertahan di permukaan baja, terutama di lubang, bahkan setelah pembersihan abrasif normal.

Tes yang baik untuk menentukan keberadaan garam besi adalah dengan menggunakan tes kalium ferricyanide atau Phenanthrolin. Setiap baja yang menunjukkan adanya garam besi diperlukan untuk diperlakukan dengan tepat. Perawatan permukaan yang tepat memastikan bahwa permukaan baja bebas dari kontaminan berbahaya yang timbul dari transportasi atau operasi pabrik pelapisan. Peningkatan kinerja pelapisan tambahan dapat dicapai dengan merawat permukaan baja bersih dengan larutan kromat sebelum pemanasan awal akhir. Larutan kromat dalam air diterapkan dengan menyebarkan larutan secara merata di atas permukaan baja. Penyebaran solusi dilakukan dengan karet 'squeegee' atau sikat. Jika prosesnya terkontrol dengan baik, tidak ada material run-off. Setiap bahan limbah harus dikumpulkan untuk dibuang dengan benar sebagaimana diwajibkan oleh peraturan setempat.

Pemanasan awal

Pemanasan baja yang benar adalah salah satu langkah terpenting dalam keberhasilan penerapan pelapis FBE. Baja diperlukan untuk mencapai suhu aplikasi yang sesuai yang direkomendasikan oleh pemasok bahan pelapis FBE untuk pencapaian kinerja pelapisan FBE yang optimal. Suhu pemanasan awal dapat bervariasi sesuai dengan tingkat bahan. Suhu logam tidak boleh melebihi 275 derajat C karena dapat menyebabkan cacat metalurgi atau permukaan. Kebiruan yang kuat atau penggelapan permukaan baja merupakan salah satu indikasi pemanasan yang berlebihan. Dengan diperkenalkannya baja bermutu tinggi, ada batasan lebih lanjut pada suhu pemanasan maksimum.

Sumber panas yang dapat diterima adalah (i) panas radiasi berbahan bakar gas, (ii) nyala api langsung berbahan bakar gas, dan (iii) induksi listrik. Adalah penting bahwa sistem pemanas berbahan bakar gas disetel dengan baik sehingga produk dari pembakaran bahan bakar yang tidak sempurna tidak mengendap di permukaan baja. Suasana tungku harus sedemikian rupa sehingga permukaan baja yang bersih tidak terkontaminasi. Dengan pemanasan induksi, frekuensi yang tepat harus digunakan untuk memastikan pemanasan yang dalam. Pemanasan kulit yang intens harus dihindari. Beberapa kumparan induksi biasanya diperlukan untuk pemanasan yang stabil, terutama dalam kasus bahan baja tebal.

Suhu baja yang seragam pada tingkat yang ditentukan harus dipertahankan untuk hasil terbaik. Suhu harus dikontrol di pintu masuk ke ruang pelapis. Temperatur tongkat (Tempilstiks) yang paling umum digunakan dan bisa sangat efektif bila digunakan oleh operator berpengalaman. Pirometer inframerah adalah alat kontrol yang memuaskan, tetapi memerlukan kalibrasi rutin untuk memastikan keakuratan pengukuran.

Aplikasi pelapisan FBE

Aplikasi bubuk pelapis FBE paling baik dilakukan dengan penyemprotan elektrostatik dengan pistol penyemprot. Adalah penting bahwa umpan bubuk fluidisasi dan sistem reklamasi yang sesuai digunakan. Jumlah senjata aplikasi yang digunakan dapat bervariasi tergantung pada ketebalan film yang dibutuhkan dan dimensi material baja. Ketika senjata dipasang dengan benar maka biasanya ada sedikit semprotan berlebih di ruang bedak. Poin penting yang harus dipertimbangkan adalah (i) material baja harus diarde dengan baik selama seluruh perjalanannya melalui ruang pelapis, (ii) muatan yang tepat pada bubuk yang disemprotkan harus dipertahankan (umumnya dalam kisaran 50 kV hingga 100 kV ), dan (iii) pistol penyemprot harus ditempatkan dengan tepat di ruang pelapis untuk memberikan deposisi bubuk yang seragam.

Pistol penyemprot harus berada pada jarak tertentu dari permukaan bahan baja untuk memanfaatkan sifat elektrostatis secara optimal dan memberikan semprotan berlebih yang minimum. Jarak ini mungkin 125 mm hingga 250 mm dari permukaan material baja dan, sampai batas tertentu, bergantung pada tekanan yang diperlukan untuk mengangkut bubuk secara merata melalui saluran. Sebagai titik awal, pistol penyemprot diposisikan pada jarak 200 mm dari material baja. Kemudian penyesuaian dilakukan sesuai dengan persyaratan ketebalan film, ukuran material baja dan kecepatan garis.

Pipa penghantar serbuk harus dengan diameter yang sesuai (umumnya 12 mm atau lebih tinggi) dan panjangnya sesingkat mungkin dengan batasan minimum antara pistol penyemprot dan unggun terfluidisasi. Efek gravitasi pada aliran serbuk melalui pipa harus dihindari dengan mengarahkan pipa suplai secara hati-hati. Penyetelan yang tidak tepat juga dapat menyebabkan masalah penyumbatan pistol semprot yang lebih serius. Ini juga dapat disebabkan oleh pistol semprot yang terlalu dekat dengan permukaan yang panas, atau semprotan berlebih yang sebagian sembuh memasuki diffuser. Desain dan pemilihan diffuser yang tepat dapat meminimalkan masalah.

Posisi terbaik dari pistol semprot adalah di sisi bahan baja yang berputar dengan permukaan baja bergerak ke arah atas. Ini meminimalkan efek merugikan dari panas radiasi dan penyumbatan pistol. Laju pengendapan perlu diatur untuk memberikan pembentukan film yang dibutuhkan secara stabil dan tidak membanjiri material baja. Sebuah tes harus dilakukan untuk mengukur pengiriman bubuk yang diperlukan untuk ukuran dan kecepatan material tertentu. Informasi ini dapat digunakan untuk menentukan efisiensi pengendapan dan efektivitas pengaturan peralatan.

Penting agar udara yang digunakan di ruang pelapis dan sistem pendukungnya kering dan bersih. Kelembaban dapat menyebabkan masalah deposisi dan defisiensi pelapisan seperti porositas dan lubang kecil. Masalah serius dapat terjadi akibat udara yang terkontaminasi minyak. Selain menyebabkan cacat pelapisan, kontaminasi oli merupakan penyebab utama fusi benturan, yang dapat menyebabkan penyumbatan sistem dan pola semprotan yang tidak menentu. Porositas berlebih juga dapat disebabkan oleh laju deposisi serbuk yang tinggi. Muatan elektrostatik yang berlebihan juga harus dihindari karena dapat menyebabkan ionisasi balik dan kemungkinan cacat film. Penempatan yang buruk dapat mengakibatkan spiral atau garis-garis pada permukaan.

Layar ukuran 60 mesh atau 80 mesh diinginkan dalam sistem pemulihan untuk menghilangkan partikel berukuran besar. Untuk penyaringan bubuk baru ukuran 50 mesh atau layar ukuran 60 mesh lebih diinginkan. Pemisah magnetik harus digunakan dalam sistem umpan bubuk untuk membantu menghilangkan kontaminan logam. Ruang pelapis harus dilengkapi dengan sistem deteksi kebakaran dan ledakan yang sesuai.

Setelah perawatan – Untuk mencapai sifat mekanis dan protektif yang optimal, pendinginan harus dilakukan setelah pelapisan benar-benar sembuh. Persyaratan waktu minimum tergantung pada suhu pemanasan awal, dan ukuran material. Pembasahan roda konveyor untuk meminimalkan 'pelacakan' harus dilakukan.

Pemeriksaan akhir dan kontrol kualitas – Inspeksi dan koordinasi menyeluruh dengan langkah-langkah aplikasi lainnya diperlukan untuk kualitas pelapisan. Inspeksi harus dipertimbangkan sebagai bagian dari operasi kontrol proses dan bukan hanya titik keputusan untuk menyetujui atau menolak pelapisan. Jika setiap langkah pemrosesan dilakukan dengan benar, lapisan berkualitas tinggi akan terjamin. Tes kontrol kualitas reguler yang harus dilakukan selama aplikasi termasuk ketebalan film, deteksi liburan, dan penyembuhan.

Perawatan lapisan epoksi biasanya dinilai dengan uji gosok MEK (tes gosok ketahanan pelarut) untuk evaluasi online cepat dan dikonfirmasi oleh evaluasi DSC (kolorimeter pemindaian diferensial) dari suhu transisi gelas. Pengujian jangka panjang juga dilakukan secara berkala untuk memastikan bahwa sistem bekerja secara optimal. Ini termasuk, tetapi tidak terbatas pada (i) perendaman air panas, (ii) uji impak, (iii) uji pelepasan katodik, dan (iv) uji fleksibilitas

Prosedur perbaikan – Semua cacat lapisan yang terlihat selama pemeriksaan perlu diperbaiki. Di mana baja terbuka, itu harus diperbaiki menggunakan senyawa perbaikan epoksi 100% padatan dua komponen. Tongkat tempel termoplastik tidak boleh digunakan.

Lubang kecil (cacat berdiameter kurang dari 1 mm) tidak memerlukan persiapan permukaan lagi. Bahan yang akan diperbaiki harus dibersihkan untuk menghilangkan semua kotoran dan lapisan yang rusak atau terlepas. Tepi dari lapisan asli harus dikikis di sekitar area yang akan dilapisi 15 mm sampai 25 mm keluar dari lubang jarum dan semua debu dibersihkan sebelum menerapkan lapisan patch. File tidak untuk digunakan.

Liburan besar (hingga ukuran maksimum 80 mm) memerlukan persiapan permukaan baja. Setiap logam yang terpapar harus diperlakukan untuk menghilangkan kontaminan seperti produk korosi, garam, kotoran, dll., menggunakan ledakan abrasif atau cara lain. Lapisan FBE juga harus dikikis di sekitar area yang akan dilapisi 15 mm sampai 25 mm dari tepi liburan dan semua debu dihilangkan sebelum menerapkan lapisan patch. Lapisan tambalan harus diterapkan sesuai rekomendasi dari pemasok bahan pelapis FBE dengan ketebalan minimum 0,65 mm dengan tumpang tindih dengan lapisan suara yang ada dengan minimum 25 mm.

Area yang baru dilapisi patch harus diizinkan untuk disembuhkan sepenuhnya sesuai dengan spesifikasi pemasok bahan pelapis FBE sebelum menangani area tersebut. Setelah perawatan, semua tambalan harus diperiksa secara visual dan dijeep dengan elektroda tongkat dari kumis kuningan halus pada tegangan tidak kurang dari 4000 volt/mm dan diuji daya rekatnya dengan mengangkat pisau. Penggunaan detektor spons basah yang disetel pada parameter yang direkomendasikan pemasok pelapis FBE juga dapat diterima. Bahan yang diperbaiki harus bebas dari liburan dan tidak terlepas saat diangkat dengan pisau.

Penanganan produk berlapis FBE – Penanganan baja yang dilapisi dengan hati-hati diperlukan untuk menghindari kerusakan mekanis selama penumpukan, pemuatan, pengangkutan, pengikatan, dan penurunan. Semua boom, hook, clamp, fork, support, dan skid yang digunakan untuk menangani atau menyimpan material yang dilapisi harus dirancang dan dipelihara sedemikian rupa untuk mencegah kerusakan material atau lapisan. Persyaratan dasarnya adalah (i) semua titik kontak penanganan harus diberi bantalan dan balok penyebar beban akan digunakan untuk mengangkat material baja berlapis, (ii) pemisah harus digunakan saat menumpuk, (iii) material baja berlapis harus selalu diangkat dan tidak diseret, dan (iv) ujung material harus dibanting.

Keuntungan dan kerugian pelapis FBE

Keuntungan dari pelapisan FBE termasuk (i) karena pelapisan dilakukan pada garis pelapisan, kontrol kualitas yang lebih baik tercapai, (ii) proses memberikan ketebalan lapisan yang seragam, (iii) ada ikatan yang baik dari pelapis dengan baja seperti yang dimiliki FBE sifat perekat yang sangat baik, (iv) karena fleksibilitas, lapisan tidak rusak ketika bahan baja lurus ditekuk selama fabrikasi pada mandrill khusus, (v) lapisan FBE bertindak sebagai isolator untuk sel elektro kimia dan menawarkan perlindungan penghalang untuk baja yang mencegah ion klorida melewatinya, (vi) ada kriteria yang ditetapkan untuk penerimaan untuk pelapisan FBE dalam standar yang berbeda, dan (vii) batang pelapis FBE memberikan perlindungan korosi yang sangat efektif pada material baja.

Kelemahan pelapisan FBE pada material baja adalah (i) berkurangnya kekuatan ikatan antara material terlapis dan beton jika pelapisan FBE pada tulangan tulangan, (ii) karena teknologinya plant based, perlu penanganan ganda dan pengangkutan bahan baja, (iii) penanganan bahan yang dilapisi harus dilakukan dengan sangat hati-hati untuk menghindari kerusakan pada lapisan, (iv) kinerja bahan yang dilapisi FBE sangat bergantung pada cacat lapisan yang paling sedikit sejak penambalan di daerah cacat tidak selalu efektif, (v) bahkan kerusakan kecil pada lapisan dapat memicu korosi di lingkungan yang parah, ketika lapisan tidak memiliki perlindungan katodik dan karena itu sel-sel korosi dipasang di area material yang rusak yang mengarah ke de-laminasi pertama dari lapisan FBE dan kemudian berkarat, (vi) menjadi lapisan tipe penghalang, ini memfasilitasi korosi pitting lokal melalui lubang kecil, (vii) material yang dilapisi FBE mengalami degradasi dalam jangka panjang. tidak terkena sinar matahari, dan (viii) batang penguat berlapis FBE secara umum menunjukkan ketahanan alkali yang buruk.

Proses manufaktur

Deoksidasi Baja Proses pembuatan baja terdiri dari pemurnian logam panas menjadi baja yang dilakukan di bawah atmosfer pengoksidasi. Selama proses pemurnian oksigen larut dalam baja. Berikut ini adalah sumber utama oksigen dalam baja. Oksigen bertiup Penggunaan terak pengoksidasi dan bijih besi

Lapisan Enamel pada Baja Seni dan ilmu menggabungkan kacamata (sekarang dikenal sebagai enamel porselen atau hanya enamel) ke permukaan logam berasal dari peradaban Mesir dan Persia kuno. Penggunaan paling awal adalah untuk perhiasan di mana enamel menyatu dengan emas. Pada abad pertengahan, berba

Galvanisasi Baja Galvanisasi baja berarti aplikasi seng pada baja untuk perlindungan korosi. Jenis utama dari metode yang tersedia secara komersial untuk menerapkan pelapis seng adalah galvanisasi hot dip, proses galvanisasi kontinu, galvanisasi elektro, pelapisan seng, pelapisan mekanis, penyempr

Untuk warna dan ketahanan korosi ekstra Stainless steel memiliki kilau perak alami dan tahan terhadap korosi. Kualitas inilah yang biasanya direkomendasikan paduan dibandingkan dengan baja biasa. Bagi sebagian besar pelanggan, sangat tidak masuk akal untuk menutupi anti karat dalam lapisan bedak a