Proses manufaktur

Korosi pada Baja Karbon

Sesuai ISO 8044:2010, 'korosi adalah interaksi fisiko-kimiawi antara logam dan lingkungannya, yang mengakibatkan perubahan sifat logam dan yang dapat menyebabkan gangguan fungsional yang signifikan dari logam, lingkungan, atau sistem teknis yang mereka bentuk menjadi bagiannya'. Korosi terlihat ketika ada perubahan sifat logam atau sistem yang dapat menyebabkan hasil yang tidak diinginkan. Ini dapat berkisar dari gangguan penglihatan hingga kegagalan total sistem teknis yang menyebabkan kerusakan ekonomi yang besar dan bahkan menimbulkan bahaya bagi orang-orang.

Korosi dapat didefinisikan secara luas sebagai penghancuran atau kerusakan logam oleh reaksi kimia dan elektrokimia langsung dengan lingkungannya. Paling sederhana dinyatakan, korosi logam adalah kebalikan dari elektroplating. Logam yang terkorosi membentuk anoda sedangkan katoda adalah yang disepuh. Korosi logam terjadi karena di banyak lingkungan, sebagian besar logam tidak stabil secara inheren dan cenderung kembali ke beberapa kombinasi yang lebih stabil di mana bijih logam seperti yang ditemukan di alam adalah contoh yang familiar

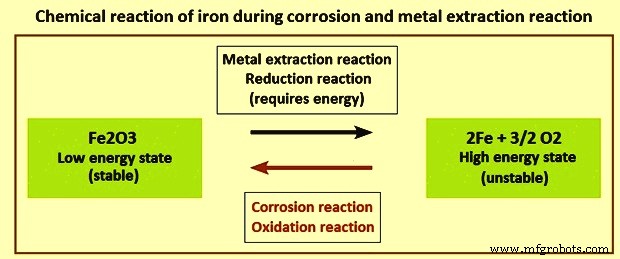

Baja karbon adalah bahan rekayasa yang paling banyak digunakan. Ini memiliki ketahanan korosi yang relatif terbatas. Biaya korosi baja karbon terhadap ekonomi total sangat tinggi. Karena baja karbon mewakili kelas tunggal terbesar dari paduan yang digunakan, baik dalam hal tonase dan biaya total, korosi baja karbon merupakan masalah praktis yang sangat penting. Dalam baja karbon, proses korosi tipikal dapat dianggap sebagai reaksi balik yang disukai secara termodinamika dari proses (ekstraksi) yang memenangkan logam seperti yang ditunjukkan pada Gambar 1.

Gbr 1 Reaksi kimia besi selama korosi dan reaksi ekstraksi logam

Baja karbon (termasuk baja ringan) pada dasarnya memiliki kandungan paduan yang terbatas, biasanya kurang dari 2% berat untuk total semua penambahan. Sayangnya, tingkat penambahan ini umumnya tidak menghasilkan perubahan yang luar biasa dalam perilaku korosi umum. Satu pengecualian yang mungkin untuk pernyataan ini adalah baja pelapukan, di mana penambahan kecil tembaga, kromium, nikel, dan / atau fosfor menghasilkan pengurangan laju korosi yang signifikan di lingkungan tertentu. Pada tingkat berbagai elemen di mana mereka hadir dalam baja karbon, elemen tersebut tidak memiliki pengaruh yang signifikan terhadap laju korosi di atmosfer, perairan netral, atau tanah. Hanya dalam kasus serangan asam, efek diamati. Dalam hal ini, keberadaan fosfor dan belerang secara nyata meningkatkan laju serangan. Memang, dalam sistem asam, besi murni tampaknya menunjukkan ketahanan terbaik terhadap serangan.

Reaksi korosi terjadi ketika kondisi termodinamika mendukung reaksi kimia. Bila ini terjadi, maka faktor potensial lain yang mendorong kecepatan reaksi (kinetik reaksi). Laju korosi sangat tergantung pada lingkungan, di mana baja karbon digunakan. Dalam memecahkan masalah korosi tertentu, perubahan dramatis dalam laju serangan sering dapat dicapai dengan mengubah lingkungan korosif. Karena korosi merupakan fenomena multifaset, biasanya berguna untuk mencoba mengkategorikan berbagai jenis berdasarkan dasar lingkungan, seperti korosi atmosfer, korosi air, korosi pada tanah, beton, dan boiler, dll.

Jenis reaksi korosi

Ada perbedaan antara jenis korosi yang biasanya menggambarkan interaksi antara logam dan lingkungan, dan bentuk korosi yang menggambarkan penampilan fenomenologis.

Reaksi kimia – Ini adalah reaksi korosi kimia khas yang terjadi pada suhu tinggi, di mana logam bereaksi dengan gas panas dan membentuk lapisan oksida.

Reaksi metalo-fisik – Contoh reaksi Metallo-fisik adalah penggetasan yang disebabkan oleh hidrogen yang berdifusi ke dalam logam, yang mungkin menyebabkan kegagalan suatu komponen. Embrittlement bisa menjadi hasil dari proses manufaktur yang ceroboh. Hal ini juga dapat dimulai oleh proses korosi (larutan logam) seperti perengkahan yang dibantu oleh hidrogen yang disebabkan oleh korosi.

Reaksi elektrokimia - Ini adalah jenis reaksi korosi yang paling umum. Reaksi tersebut menyiratkan pertukaran listrik melalui elektron dalam logam dan ion dalam elektrolit konduktor, seperti lapisan air pada permukaannya.

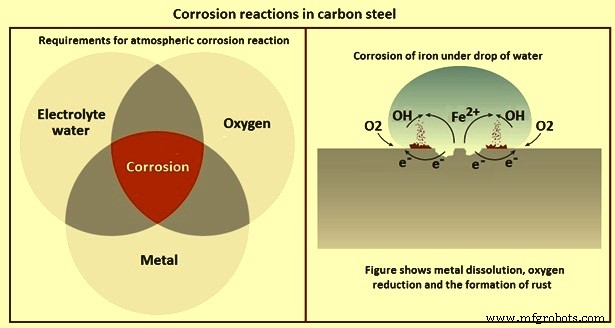

Reaksi keseluruhan dapat dipisahkan dalam dua reaksi parsial yaitu (i) pelarutan logam, juga dikenal sebagai reaksi oksidasi atau anodik (Fe =Fe2+ + 2 e-), dan (ii) reaksi reduksi atau katodik, reaksi yang terutama melibatkan oksigen yang ada. di udara dengan air (O2 + 2 H2O + 4 e- =4 OH). Kedua reaksi parsial ini dapat terjadi pada permukaan logam dalam distribusi yang cukup homogen yang mengarah ke serangan seragam atau dapat terjadi secara lokal dan terpisah, yang mengarah ke bentuk korosi lokal seperti korosi lubang.

Mekanisme dan sifat elektrokimia dari reaksi korosi menentukan persyaratan yang diperlukan untuk terjadinya korosi (Gambar 2). Persyaratan ini adalah (i) logam penghantar, (ii) elektrolit (lapisan tipis kelembaban pada permukaan sudah cukup), dan (iii) oksigen untuk reaksi katodik.

Gbr 2 Reaksi korosi pada baja karbon

Gambar 2 juga menunjukkan mekanisme korosi dasar besi di bawah setetes air. Baik reaksi pelarutan besi dan reduksi oksigen berlangsung dengan sedikit pemisahan di permukaan, dan produknya (ion Fe dan ion OH) bereaksi dalam tetesan air untuk membentuk karat merah (produk korosi). Model sederhana dari reaksi korosi pada Gambar 2 menjelaskan banyak bentuk korosi dan juga untuk mengurangi langkah-langkah untuk mengurangi korosi. Dengan mencegah atau memperlambat salah satu reaksi parsial, laju korosi keseluruhan dapat dikurangi.

Bentuk korosi

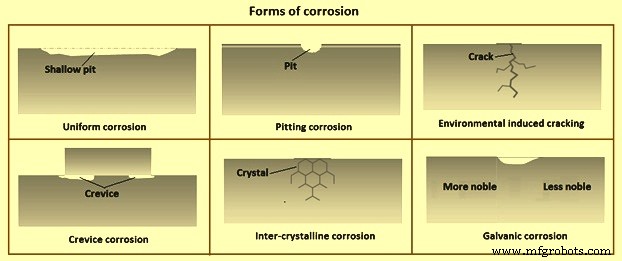

Ada enam bentuk utama korosi (Gambar 3). Ini adalah (i) korosi seragam / korosi sumuran dangkal, (ii) korosi sumuran, (iii) retak akibat lingkungan, (iv) korosi celah, (v) korosi antar kristal (antar granular), dan (vi) korosi galvanik .

Gbr 3 Bentuk Korosi

Korosi seragam/korosi lubang dangkal – Korosi seragam adalah bentuk korosi di mana permukaan dihilangkan hampir merata. Reaksi parsial (larutan logam dan reduksi oksigen) terdistribusi secara statistik di atas permukaan, yang mengarah pada pelarutan logam yang kurang lebih homogen dan pembentukan produk korosi yang seragam (misalnya karat merah pada baja karbon). Luasnya bentuk korosi ini biasanya dapat diperkirakan dengan baik berdasarkan pengalaman sebelumnya. Laju korosi biasanya diberikan dalam mikrometer per tahun. Dengan menggunakan nilai rata-rata ini, adalah mungkin untuk menghitung harapan hidup suatu komponen, dan dengan demikian meningkatkan harapan hidupnya dengan meningkatkan ketebalannya.

Korosi seragam terjadi pada baja karbon yang tidak terlindungi dan pada baja berlapis seng dalam kondisi atmosfer. Pada kenyataannya, serangan korosi homogen murni tidak mungkin terjadi. Selalu ada area, terutama pada bagian baja kompleks, yang terkorosi lebih cepat daripada yang lain yang mengarah ke permukaan yang kurang lebih kasar dengan penutup produk korosi yang tidak teratur.

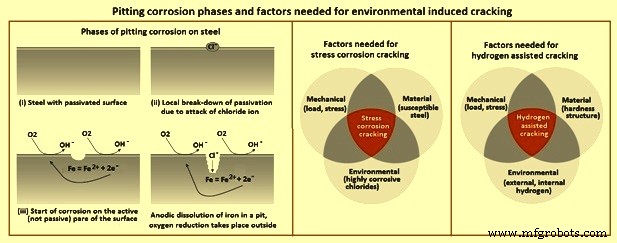

Korosi lubang – Korosi pitting adalah bentuk korosi lokal yang mengarah pada pembuatan lubang kecil atau lubang di baja. Bentuk korosi ini terutama ditemukan pada logam pasif terutama yang memiliki ketahanan korosi pada lapisan oksida tipis di permukaan dengan ketebalan hanya beberapa nanometer. Proses awal korosi dimulai dengan kerusakan lokal dari lapisan pasif. Serangan korosif lokal dapat dimulai pada baja, misalnya, oleh ion klorida. Korosi pitting bisa sangat bermasalah. Sedangkan korosi seragam dapat dilihat dengan jelas di permukaan, korosi pitting sering kali hanya muncul sebagai lubang kecil di permukaan. Jumlah material yang dihilangkan di bawah lubang kecil umumnya tidak diketahui, karena rongga tersembunyi dapat terbentuk, membuat korosi pitting lebih sulit untuk dideteksi dan diprediksi. Secara teknis, tidak ada cara yang masuk akal untuk mengendalikan korosi pitting. Bentuk korosi ini harus dikecualikan sejak awal melalui pertimbangan desain dan penggunaan material yang tepat.

Gbr 4 Fase korosi pitting dan faktor yang diperlukan untuk retak akibat lingkungan

Retak yang disebabkan oleh lingkungan – Ada dua jenis retak akibat lingkungan. Ini adalah (i) retak korosi tegangan, dan (ii) retak dengan bantuan hidrogen (Gbr 4).

Perengkahan korosi tegangan adalah proses korosi mekanik dan elektro-kimia gabungan yang menghasilkan retak pada bahan tertentu. Hal ini dapat menyebabkan kegagalan getas mendadak yang tidak terduga dari logam yang biasanya ulet yang mengalami tingkat tegangan jauh di bawah kekuatan luluhnya. Tegangan internal dalam material dapat cukup untuk memulai serangan retak korosi tegangan.

Perengkahan korosi tegangan bukan hanya tumpang tindih antara korosi dan tegangan mekanis, tetapi dapat dipahami sebagai proses auto-katalitik, percepatan sendiri yang mengarah pada laju pelarutan logam yang tinggi (reaksi anodik). Awalnya, lubang kecil terbentuk dan berkembang menjadi retakan karena tegangan yang diterapkan atau sisa pada material. Formasi retak membuka permukaan logam aktif (non-pasif) baru, yang sekali lagi menimbulkan korosi dengan sangat mudah. Hal ini menyebabkan perambatan retak lebih lanjut dan sekali lagi pada paparan permukaan logam baru yang sangat aktif di dalam retakan. Pelarutan logam dalam retakan berlangsung cepat sampai terjadi kegagalan mekanis.

Korosi retak tegangan adalah bentuk korosi yang sangat spesifik yang terjadi hanya ketika tiga persyaratan berbeda berikut ini dipenuhi pada saat yang bersamaan (Gambar 4) yaitu (i) mekanis (beban, tegangan), (ii) material (paduan rentan, misalnya baja ), dan (iii) lingkungan (sangat korosif, klorida). Telah diketahui dengan baik bahwa baja dengan kadar tertentu dapat mengalami retak korosi tegangan di lingkungan yang keras seperti kolam renang dalam ruangan. Dalam sebagian besar kasus ini, korosi diprakarsai oleh klorida yang menyerang lapisan pasif.

Retak berbantuan hidrogen disebabkan oleh difusi atom hidrogen ke dalam baja. Kehadiran hidrogen dalam kisi melemahkan integritas mekanik logam dan menyebabkan pertumbuhan retak dan patah getas pada tingkat tegangan di bawah kekuatan luluh. Seperti retak korosi tegangan, ini dapat menyebabkan kegagalan tiba-tiba bagian baja tanpa tanda peringatan yang terdeteksi. Dalam aplikasi umum, kerusakan hidrogen biasanya hanya relevan untuk baja berkekuatan tinggi dengan kekuatan tarik sekitar 1 MPa atau lebih tinggi.

Adapun retak korosi tegangan, tiga kondisi yang berbeda (Gbr 4) harus hadir pada waktu yang sama. Ini adalah (i) mekanik (beban, tegangan), (ii) material (struktur kekerasan), (iii) lingkungan (hidrogen eksternal, hidrogen internal).

Sumber hidrogen dapat berupa proses produksi seperti pembuatan baja, pengawetan dan elektro-galvanisasi (hidrogen primer). Sumber sekunder dapat berupa hidrogen yang terbentuk selama proses korosi. Selama proses korosi, hidrogen terbentuk dan berdifusi ke dalam material. Asupan hidrogen ini menyebabkan penurunan ketangguhan atau keuletan baja.

Korosi celah – Korosi celah mengacu pada korosi yang terjadi pada retakan atau celah yang terbentuk antara dua permukaan (terbuat dari logam yang sama, logam yang berbeda atau bahkan logam dan non-logam). Jenis korosi ini diprakarsai oleh masuknya oksigen dari udara secara terbatas melalui difusi ke area celah yang mengarah ke konsentrasi oksigen terlarut yang berbeda dalam elektrolit umum (yang disebut sel aerasi). Sekali lagi, dua reaksi parsial terjadi pada bagian permukaan yang berbeda. Pengurangan oksigen terjadi di daerah terluar dengan konsentrasi oksigen yang lebih tinggi yang mudah diakses oleh udara sekitarnya, sedangkan pelarutan logam anodik terjadi di daerah celah yang mengakibatkan serangan lokal (misalnya pitting). Hal ini juga dapat terjadi di bawah mesin cuci atau gasket, ketika masuknya air di bawahnya tidak dapat dicegah.

Ada batas bawah dan batas atas untuk ukuran celah di mana korosi dapat diinduksi. Jika celah terlalu kencang, tidak ada elektrolit untuk korosi yang terjadi. Jika celah terlalu lebar untuk mengurangi masuknya oksigen, sel aerasi dan akibatnya konsentrasi oksigen yang berbeda tidak dapat berkembang. Namun, lebar celah kritis tergantung pada beberapa faktor seperti jenis baja yang terlibat, lingkungan korosi dan siklus basah / kering.

Korosi antar-kristal (antar-butir) – Korosi antar kristal adalah bentuk khusus dari korosi lokal, di mana serangan korosif terjadi di jalur yang cukup sempit terutama di sepanjang batas butir dalam struktur logam. Efek paling umum dari bentuk korosi ini adalah disintegrasi mekanis yang cepat (kehilangan daktilitas) material. Biasanya dapat dicegah dengan menggunakan bahan dan proses produksi yang tepat.

Contoh yang terkenal adalah apa yang disebut sensitisasi baja tahan karat. Ketika kadar tertentu dari bahan ini disimpan pada suhu dalam kisaran 500 derajat C hingga 800 derajat C untuk waktu yang cukup lama, mis. selama proses pengelasan, karbida kaya kromium terbentuk, mengakibatkan penipisan kromium pada batas butir. Akibatnya, batas butir memiliki tingkat ketahanan korosi yang lebih rendah daripada bahan sisa, yang menyebabkan serangan korosif lokal.

Korosi galvanik (kontak) – Korosi galvanik mengacu pada kerusakan korosi di mana dua logam yang berbeda memiliki sambungan konduktor listrik dan bersentuhan dengan elektrolit korosif yang umum. Dalam model korosi elektrokimia, salah satu dari dua reaksi parsial (pelarutan logam anodik dan reduksi oksigen katodik) terjadi hampir secara eksklusif pada satu logam. Biasanya, logam yang kurang mulia dilarutkan (larutan logam anodik), sedangkan bagian yang lebih mulia tidak diserang oleh korosi (hanya berfungsi sebagai katoda untuk reduksi oksigen). Di mana korosi galvanik terjadi, laju korosi dari logam yang kurang mulia lebih tinggi daripada di lingkungan bebas korosi tanpa kontak dengan logam lain.

Dengan menggunakan data termodinamika dan mempertimbangkan pengalaman umum yang diperoleh dalam aplikasi tipikal, adalah mungkin untuk memprediksi kombinasi material mana yang dipengaruhi oleh korosi galvanik. Contoh positif dari fenomena korosi galvanik adalah cara seng melindungi baja karbon dan baja paduan rendah. Seng adalah logam yang kurang mulia yang secara aktif melindungi baja dari korosi itu sendiri.

Korosi atmosfer baja karbon

Korosi baja karbon di atmosfer dan di banyak lingkungan berair paling baik dipahami dari sudut pandang pembentukan dan penguraian film. Merupakan fakta yang tak terhindarkan bahwa besi dengan adanya oksigen dan / atau air secara termodinamika tidak stabil terhadap oksidanya. Jadi, pertanyaannya tidak pernah apakah baja akan menimbulkan korosi, melainkan pada tingkat berapa. Dengan tidak adanya pembentukan film dan dengan lingkungan yang konstan, diharapkan laju oksidasi menjadi konstan. Di sisi lain, jika film produk korosi yang terbentuk mengisolasi baja dari lingkungan korosif, maka laju korosi nol diharapkan setelah periode pembentukan film awal. Sebuah film yang melekat erat yang memungkinkan hanya transfer difusi reaktan dicirikan oleh laju korosi yang menurun dengan akar kuadrat dari waktu pemaparan. Karena idealisasi di atas jarang ditemui dalam korosi baja karbon, jelaslah bahwa faktor-faktor lain yang cenderung mengganggu pembentukan film stabil juga bekerja. Faktor-faktor ini dapat bersifat eksternal, seperti erosi oleh angin atau hujan, atau faktor tersebut dapat bersifat internal pada film itu sendiri, seperti tegangan yang disebabkan oleh volume spesifik logam dan oksida yang berbeda.

Korosi besi di atmosfer berlangsung dengan pembentukan oksida terhidrasi. Reaksi setengah sel dapat dinyatakan dengan persamaan (i) 1/2O2 + H2O + 2e =2(OH)- (katodik), dan (ii) Fe =(Fe)2+ + 2e (anodik). Reaksi selanjutnya dapat terjadi, seperti (i) (Fe)2+ + 2(OH)- =Fe(OH)2, dan (ii) 2Fe(OH)2 + H2O + 1/2O2 =2Fe(OH)3 .

Oksida terhidrasi dapat kehilangan air selama periode kering dan kembali ke oksida besi dan besi anhidrat. Selain itu, lapisan magnetit (Fe3O4) atau FeO·Fe2O3 sering terbentuk di antara lapisan oksida besi (FeO) dan hematit (Fe2O3). Sebenarnya, berbagai oksida dan hidroksida besi membentuk sistem senyawa yang agak rumit. Senyawa FeOOH telah ditemukan ada dalam tiga bentuk kristal yang berbeda ditambah bentuk amorf. Terjadinya berbagai jenis oksida tergantung pada pH, ketersediaan oksigen, berbagai polutan atmosfer, dan komposisi baja karbon, seperti pada baja pelapukan yang mengandung tembaga dan fosfor. Sifat sebenarnya dari lapisan korosi adalah penting karena FeO dan FeOOH tampaknya lebih melekat daripada Fe3O4 dan Fe2O3, dan karenanya lebih mungkin untuk memperlambat serangan korosi, tetapi oksida dan oksi-hidroksida yang lebih tinggi lebih rentan terhadap spallation.

Karena ada variasi substansial dalam laju korosi baja karbon di lingkungan atmosfer yang berbeda (pedesaan, perkotaan, industri, dan laut, dll.), adalah logis untuk menentukan faktor mana yang berkontribusi pada perbedaan ini. Meskipun prediksi korosivitas tidak mungkin, tampaknya kelembaban, suhu, dan kadar klorida, sulfat, dan kemungkinan polutan atmosfer lainnya yang ada masing-masing memberikan pengaruh pada laju korosi baja karbon.

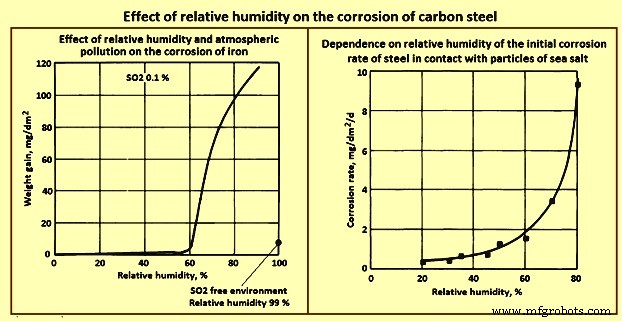

Efek kelembaban dan polutan atmosfer – Karena korosi atmosferik adalah proses elektrolitik, keberadaan elektrolit diperlukan. Ini tidak berarti bahwa permukaan baja harus dibanjiri air. Faktanya, hanya lapisan air yang diserap sangat tipis yang dibutuhkan. Selama paparan yang sebenarnya, baja menghabiskan sebagian waktu terendam air karena hujan atau percikan dan sebagian waktu ditutupi dengan lapisan tipis air yang teradsorpsi. Porsi waktu yang dihabiskan untuk ditutupi dengan lapisan tipis air sangat tergantung pada kelembaban relatif di lokasi paparan. Berbagai penelitian telah menunjukkan bahwa waktu kebasahan, meskipun faktor penting tidak dapat dipertimbangkan secara terpisah ketika memperkirakan laju korosi. Contoh fakta ini ditunjukkan pada Gambar 5, di mana penambahan berat besi diplot sebagai fungsi kelembaban relatif untuk paparan 55 hari di atmosfer yang mengandung 0,01% sulfur dioksida. Di sudut kanan bawah Gambar 5 adalah laju korosi terukur untuk besi yang terpapar pada waktu yang sama di lingkungan bebas sulfur dioksida pada kelembaban relatif 99%.

Fitur lain yang menarik adalah adanya tingkat kelembaban kritis di bawah yang laju korosinya kecil. Kelembaban kritis dalam lingkungan yang mengandung sulfur dioksida adalah sekitar 60%. Perilaku ini kontras dengan baja yang kontak dengan partikel garam laut, seperti yang ditunjukkan pada Gambar 5. Pada Gambar 5, laju korosi menunjukkan peningkatan yang stabil dengan meningkatnya kelembaban. Meskipun ada kelangkaan data, tampaknya masuk akal bahwa oksida nitrogen di lingkungan juga menunjukkan efek percepatan pada korosi baja karbon. Memang, setiap konstituen atmosfer gas yang mampu melakukan aktivitas elektrolitik yang kuat harus dicurigai mampu meningkatkan laju korosi baja karbon. Singkatnya, dapat dilihat bahwa ada efek percepatan ion klorida pada korosi atmosfer,

Gbr 5 Pengaruh kelembaban relatif terhadap korosi baja C

Perlindungan korosi baja karbon

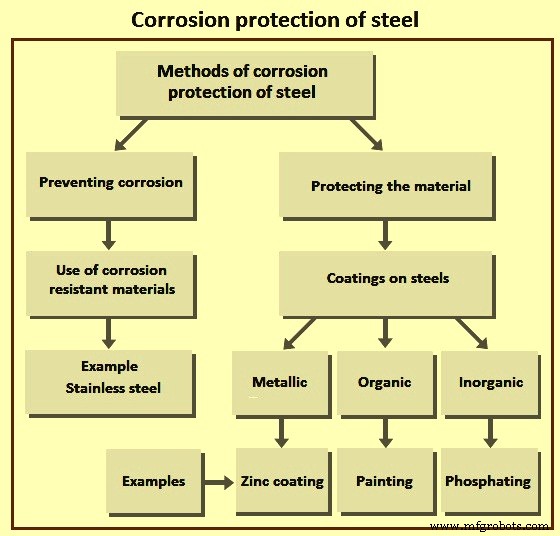

Proteksi korosi (Gbr 6) sering menjadi pertimbangan penting dalam memilih baja karbon untuk aplikasi struktural tertentu. Korosi dapat mengurangi daya dukung beban suatu komponen baik dengan mengurangi ukurannya (penampang melintang) atau dengan lubang, yang tidak hanya mengurangi penampang efektif di daerah lubang tetapi juga menimbulkan peningkatan tegangan yang dapat memicu keretakan. Jelas, setiap tindakan yang mengurangi atau menghilangkan korosi memperpanjang umur komponen dan meningkatkan keandalannya. Ekonomi, kondisi lingkungan, tingkat perlindungan yang diperlukan untuk masa pakai yang diproyeksikan dari bagian, konsekuensi dari kegagalan layanan yang tidak terduga, dan pentingnya penampilan adalah faktor utama yang menentukan tidak hanya apakah bagian baja perlu dilindungi terhadap korosi tetapi juga yang paling metode yang efektif dan ekonomis untuk mencapai perlindungan tersebut.

Gbr 6 Perlindungan korosi baja

Ada dua metode untuk meminimalkan korosi baja. Yang pertama adalah untuk memisahkan fase-fase yang bereaksi, dan yang kedua adalah untuk mengurangi reaktivitas dari fase-fase yang bereaksi. Pemisahan fase reaksi dapat dilakukan dengan pelapisan logam, anorganik atau organik, dan inhibitor pembentuk film. Reaktivitas dapat dikurangi dengan paduan, perlindungan anodik atau katodik, dan perlakuan kimia terhadap lingkungan. Beberapa metode perlindungan menggabungkan dua atau lebih bentuk.

Di sebagian besar lingkungan, laju korosi baja karbon biasanya sekitar 20 mikrometer per tahun di atmosfer luar pedesaan dan meningkat hingga lebih dari 100 mikrometer per tahun di lingkungan pesisir. Biasanya terlalu tinggi untuk aplikasi yang memuaskan. Desain produk umumnya tidak memperhitungkan kerugian bahan dasar. Oleh karena itu, solusi perlindungan korosi yang hemat biaya diperlukan untuk baja karbon. Dalam lingkungan basa, bagaimanapun, baja biasanya tetap stabil. Ini menjelaskan mengapa, misalnya, batang tulangan yang terbuat dari baja karbon sudah terlindungi dengan sangat baik terhadap korosi di lingkungan alkali dari beton di sekitarnya.

Perlindungan lapisan baja karbon

Beberapa jenis pelapis diterapkan untuk meningkatkan ketahanan korosi baja karbon. Praktek pelapisan berkisar dari meminyaki untuk biaya rendah, perlindungan sementara hingga pengendapan uap untuk korosi jangka panjang, panas, dan ketahanan aus. Untuk alasan ekonomi, tingkat perlindungan yang diinginkan harus ditentukan sebelum lapisan dipilih.

Perlindungan sementara yang efektif selama pengiriman atau penyimpanan dapat diperoleh dengan melapisi baja karbon dengan minyak mineral, pelarut yang dikombinasikan dengan inhibitor, emulsi pelapis berbahan dasar minyak bumi, atau lilin. Jenis pelapis ini diterapkan setelah pengawetan asam atau di antara urutan pelapisan. Pelapisan ini diharapkan tidak memberikan perlindungan korosi jangka panjang.

Persiapan permukaan penting untuk semua proses pelapisan. Setiap oksida pada permukaan baja harus dihilangkan dengan pengawetan atau peledakan. Degreasing diperlukan setelah penghilangan oksida atau ketika baja telah diberi lapisan sementara, dan ini dapat dilakukan dengan beberapa cara. Idealnya, langkah pertama dalam proses pelapisan harus dimulai segera setelah pembersihan.

Proses pelapisan – Ini digunakan untuk menerapkan pelapis seng, aluminium, timah, timah, dan beberapa paduan logam ini ke baja karbon. Proses hot-dip terdiri dari merendam baja dalam bak cair dari logam pelapis.

Lapisan seng atau galvanisasi adalah pilihan yang baik untuk perlindungan korosi baja karbon. Beberapa proses yang sesuai tersedia untuk aplikasi pelapisan seng pada baja. Laju korosi seng lebih dari sepuluh kali lebih rendah daripada baja, sekitar 0,5 mikrometer per tahun di atmosfer pedesaan/perkotaan dan meningkat hingga sekitar 5 mikrometer per tahun di lingkungan pesisir. Laju korosi yang rendah adalah hasil dari pembentukan lapisan stabil produk korosi yang mengandung karbonat (dari CO2 di udara) dan klorida (jika ada di atmosfer). Kondisi di mana pembentukan produk korosi yang tidak larut seperti itu tidak mungkin menyebabkan laju korosi yang jauh lebih tinggi, membatasi kesesuaian seng sebagai lapisan pelindung. Ini termasuk kondisi basah permanen atau paparan polutan industri konsentrasi tinggi seperti sulfur dioksida. Dalam lingkungan ini, produk korosi terlarut terbentuk secara istimewa dan mereka dapat dicuci oleh curah hujan. Selain penurunan laju korosi, seng juga memberikan perlindungan katodik atau pengorbanan untuk baja yang mendasarinya. Dimana goresan, chipping atau kerusakan lain pada lapisan seng mengekspos baja, bentuk khusus dari korosi galvanik terjadi. Seng, sebagai logam yang kurang mulia dibandingkan baja, sering terkorosi, sehingga membantu menjaga permukaan baja yang terbuka tetap terlindungi.

Lapisan seng dikonsumsi cukup homogen selama korosi atmosfer. Dengan demikian, dalam aplikasi tertentu, penggandaan ketebalan lapisan biasanya juga menggandakan waktu sampai seng dikonsumsi dan karat merah pada substrat baja terjadi. Seng tidak stabil dalam lingkungan basa dan mudah diserang dalam larutan dengan nilai pH 10 atau lebih tinggi.

Metode pelapisan seng adalah electro galvanizing, hot dip galvanizing, dan Sherardizing. Sherardizing adalah metode pelapisan seng yang memanfaatkan proses difusi termal.

Pelapis hot-dip aluminium (aluminizing) memberi baja karbon ketahanan terhadap korosi dan panas. Di banyak lingkungan, aluminium melindungi baja secara galvanis dengan cara yang sama seperti seng. Paduan seng-aluminium dan aluminium-seng juga diterapkan pada baja dengan pencelupan panas. Memanaskan baja aluminized menghasilkan pembentukan senyawa antar logam besi-aluminium yang tahan terhadap oksidasi pada suhu hingga sekitar 800 derajat C. Baja aluminized sering digunakan di mana ketahanan panas diperlukan, misalnya, dalam sistem pembuangan otomotif.

Lapisan timah hot-dip memberikan lapisan penghalang dekoratif dan tidak beracun. Timah tidak melindungi substrat baja secara galvanis. Untuk alasan ini, lak atau pelapis organik lainnya sering digunakan untuk mengisi pori-pori pada pelapis timah dan memberikan perlindungan penghalang yang lebih baik.

Lapisan timah celup panas kadang-kadang digunakan pada baja yang terkena asap asam sulfat atau lingkungan kimia agresif lainnya. Pelat terne, lapisan paduan timah hitam, memberikan perlindungan lebih dari lapisan timah murni dan dapat disolder.

Pelapis elektroplating diterapkan pada baja untuk ketahanan korosi, penampilan, kemampuan solder, atau persyaratan khusus lainnya. Berbagai macam bahan dilapisi pada baja, termasuk seng, aluminium, kromium, tembaga, kadmium, timah, dan nikel. Pelapisan multi-layer juga dapat diterapkan dengan elektroplating. Contohnya adalah sistem pelapisan tembaga-nikel-kromium yang digunakan untuk trim otomotif yang cerah.

Logam berlapis – Baja karbon dapat diikat ke bahan yang lebih tahan korosi, seperti tembaga dan baja tahan karat, dengan ikatan rol dingin, ikatan rol panas, pengepresan panas, ikatan ledakan, dan ikatan ekstrusi. Material komposit lamelar yang dihasilkan memiliki sifat khusus yang tidak dapat diperoleh dalam satu material.

Pelapis semprot termal – Pelapis ini memberikan perlindungan korosi jangka panjang yang efektif untuk baja di berbagai lingkungan korosif. Mereka diterapkan oleh salah satu dari beberapa proses, termasuk penyemprotan api kawat, penyemprotan api bubuk, dan penyemprotan busur listrik. Paduan seng, aluminium, dan seng-aluminium adalah bahan pelapis yang paling umum diterapkan dengan teknik semprotan termal. Baja tahan karat austenitik, perunggu aluminium, dan bahan pelapis MCrAlY (di mana M =Co, Ni atau Co/Ni) juga telah digunakan untuk aplikasi tertentu. Untuk ketahanan korosi maksimum, pelapis yang disemprotkan termal disegel dengan lapisan atas organik. Pelapis semprot termal sering digunakan untuk perlindungan korosi pada aplikasi kelautan.

Lapisan dengan endapan uap – Ini kadang-kadang digunakan untuk perlindungan baja karbon, meskipun biaya pelapisan semacam itu bisa sangat tinggi. Dalam deposisi uap, apakah itu deposisi uap fisik atau deposisi uap kimia, bahan pelapis diangkut ke substrat dalam bentuk atom atau molekul individu. Berbagai macam bahan pelapis dapat diterapkan dengan deposisi uap. Jika diterapkan pada ketebalan yang cukup, lapisan pada dasarnya bebas pori dan padat, sehingga memberikan perlindungan penghalang yang sangat baik. Aplikasi yang terkenal untuk pelapisan uap pada baja adalah pelapis aluminium dengan uap ion pada pesawat baja dan komponen dirgantara.

Lapisan konversi fosfat atau kromat - Ini digunakan untuk meningkatkan ketahanan korosi baja. Sendiri, mereka memberikan ketahanan korosi yang sedikit lebih baik daripada baja telanjang. Lebih sering, mereka digunakan bersama dengan sistem pelapisan lain. Pelapis konversi diterapkan setelah hot-dip galvanizing dan memberikan perlindungan korosi yang baik saat lapisan atas dilapisi dengan sistem pelapis organik.

Dalam fosfat, baja dicelupkan ke dalam larutan asam yang mengandung garam logam (Zn, Fe) fosfat. Solusinya bereaksi dengan permukaan baja membentuk lapisan mikro-kristal fosfat di permukaan. Ini menghasilkan permukaan yang kasar dengan sifat penahan minyak yang sangat baik.

Pelapis organik – Lapisan ini terdiri dari cat, yang lebih sering digunakan untuk perlindungan korosi baja daripada jenis pelapis lainnya. Diterapkan dengan benar, cat memberikan perlindungan yang sangat baik dengan biaya yang relatif rendah. Berbagai macam bahan pelapis dan metode aplikasi tersedia untuk aplikasi cat.

Pelapis keramik – Pelapis keramik yang digunakan untuk melindungi baja termasuk semen silikat dan enamel porselen. Lapisan semen monolitik memberikan ketahanan yang baik terhadap bahan kimia dan isolasi termal. Mereka dapat diterapkan dengan casting atau penyemprotan. Porselen enamel adalah pelapis kaca yang menyatu ke permukaan baja pada atau di atas 425 derajat C untuk memberikan lapisan kaca dengan ketahanan korosi yang baik dan kekerasan yang tinggi. The composition of the enamel can be varied to provide desired properties, such as improved resistance to alkalis.

Other nonmetallic materials coatings – These coatings are sometimes used as coatings or linings for steel in corrosion applications. These include rubbers (both natural and synthetic) and other elastomers and such plastic materials as epoxies, phenolics, and vinyls. A wide variety of properties and resistances to specific environments are available. Rubber linings have been used for many years in steel storage tanks for hydrochloric acid and sulphuric acid. Plastic linings are employed for plating tanks and similar applications.

Multi-layer coatings – When the corrosion protection provided by the metallic coating is not sufficient, then the steel can be further protected by additional coatings, mainly organic paint with or without metallic flakes. An example of this is the multi-layer coating on fasteners consisting of an electro-plated Zn alloy coating with an additional organic top coat.

Proses manufaktur

Defosforisasi Baja Efek fosfor (P) pada sifat baja dirangkum dalam Tab 1. Dapat dilihat bahwa P memiliki efek positif dan negatif pada sifat baja. Tab 1 Pengaruh fosfor pada sifat baja No.Sl. Properti Efek fosfor 1 Kekuatan Positif kuat (memperkuat ferit) 2 Kemampuan memanggang ro

Anil Baja Ketika logam dikerjakan dingin (terdeformasi pada suhu kamar), struktur mikro menjadi sangat terdistorsi karena kepadatan dislokasi yang meningkat akibat deformasi. Pengerjaan dingin juga disebut sebagai pengerasan kerja atau pengerasan regangan. Sebagai logam pengerjaan dingin, kekuatan

Penempaan Karbon dan Baja Paduan Penempaan baja karbon (C) dan paduan merupakan proses pengerjaan logam, yang memiliki kemampuan untuk membentuk material ke bentuk komponen yang diinginkan, sambil menyempurnakan struktur cor dari material tempa, menyembuhkan rongga susut, dan meningkatkan sifat me

Pelajari bagaimana komposisi kimia yang berbeda mempengaruhi baja Baja ditemukan di semua jenis produk, dari dirgantara hingga peralatan dapur. Aplikasi yang beragam seperti itu membutuhkan material yang serbaguna—dan baja sesuai dengan kebutuhan. Baja sebenarnya menggambarkan seluruh keluarga pa