Proses manufaktur

Aspek penting terkait Penggulungan Batang Kawat

Batang kawat adalah produk baja biasanya penampang bulat yang dihasilkan dari rolling panas billet baja. Batang kawat dikenal karena proses selanjutnya yang panjang yang mereka jalani di unit pemrosesan sekunder dan tersier sampai produk akhir akhir diproduksi. Selanjutnya, produk akhir digunakan dalam banyak kasus sebagai bagian penting di berbagai bidang industri.

Selama beberapa tahun terakhir, kegiatan perkembangan teknologi untuk produksi batang kawat didorong oleh meningkatnya permintaan kualitas batang kawat oleh pengguna untuk berbagai aplikasi, seperti produksi kabel baja untuk memperkuat ban mobil. (kawat manik dan kawat kabel berlapis kuningan/perunggu), kabel kekuatan tinggi, kawat galvanis untuk jembatan gantung dan jalan raya, sakelar kereta api, kawat pegas, untaian tulangan, pengencang, batang las, batang untuk perkuatan struktur beton prategang (PC -kawat), kawat gergaji untuk memotong wafer silikon untuk industri fotovoltaik, dan kawat musik, dll.

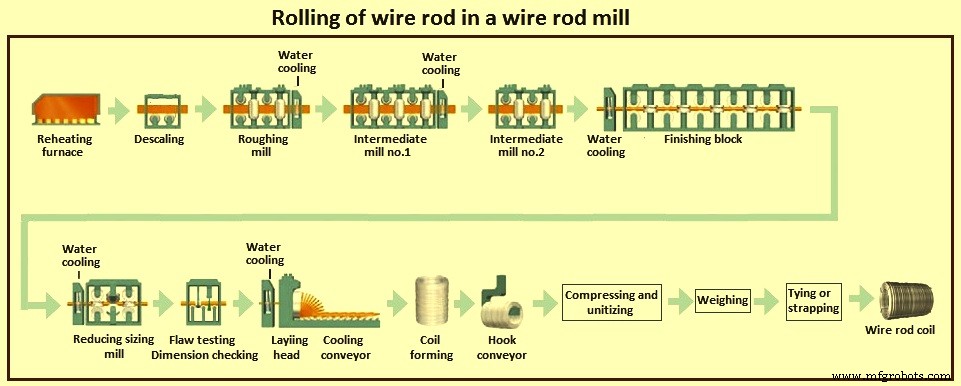

Di pabrik penggulung batang kawat (Gbr 1), untuk memenuhi persyaratan unit pemrosesan sekunder dan tersier, berbagai aspek telah ditangani sampai sekarang dengan pengenalan fasilitas perlakuan panas in-line, pengembangan batang kawat berdiameter kecil, kontrol bergulir dengan tujuan menghilangkan langkah-langkah pemrosesan tertentu dari pemrosesan sekunder, meningkatkan produktivitas, dan penghematan energi. Dalam beberapa tahun terakhir, karena persaingan yang semakin ketat dan dengan maksud untuk membangun daya saing yang lebih kuat dalam kualitas produk, beberapa aspek seperti peningkatan akurasi dimensi dan kualitas metalurgi produk, peningkatan peralatan dan efisiensi operasional juga menjadi sangat penting.

Gbr 1 Pabrik batang kawat

Meningkatnya permintaan wire rod dengan grade yang berbeda baik untuk ukuran kecil maupun besar menantang produsen wire rod untuk meningkatkan teknologi baru dengan menggabungkan produktivitas pabrik yang tinggi dan efisiensi produk jadi berkualitas unggul dengan fleksibilitas proses yang ekstrem. Kemungkinan untuk mengubah rute proses sesuai dengan aplikasi akhir grade baja canai dan untuk menyederhanakan perencanaan produksi adalah salah satu persyaratan terpenting saat ini di pabrik batang kawat untuk keberhasilan.

Sifat teknologi batang kawat bergantung pada proses produksi, komposisi kimia billet serta pemeriksaan/persiapannya, pemanasan ulang billet, dan pengoptimalan suhu rolling selain konfigurasi pabrik.

Penyiapan billet dan billet

Inklusi non-logam – Di sebagian besar grade batang kawat, keberadaan inklusi non-logam sangat merugikan karena kemungkinan promosi rongga mikroskopis atau diskontinuitas matriks logam yang dapat menyebabkan kerusakan batang kawat selama penggulungannya di rolling mill atau selama proses selanjutnya. Inklusi tersebut (terutama oksida, silikat, sulfida dan nitrida) dapat berasal dari berbagai tahap produksi baja itu sendiri (paduan, desulfurisasi, dan defosforisasi) atau dapat memiliki asal eksogen, misalnya, efek keausan yang disebabkan oleh kontak langsung cairan baja dengan bahan lapisan tahan api. Terlepas dari aspek yang terkait dengan kuantitas dan distribusi keseluruhan, indeks terpenting untuk menentukan bahaya inklusi non-logam adalah bentuk dan deformabilitasnya. Aluminat adalah yang paling berbahaya karena titik lelehnya yang tinggi dan tidak dapat berubah bentuk, sedangkan sulfida mangan globular (kebanyakan diproduksi selama tahap pengecoran) mudah terfragmentasi dalam string ulet halus selama penggulungan dan dapat berubah bentuk lebih lanjut selama tahap pemrosesan berikutnya.

Komposisi kimia – Komposisi kimia merupakan aspek penting karena komposisi kimia menentukan sifat mekanik batang kawat dan kesesuaiannya untuk aplikasi tertentu. Selanjutnya, selain komposisi kimia, memastikan variasi komposisi kimia yang sempit dalam satu panas dan dalam panas yang berbeda untuk kelas baja tertentu merupakan hal mendasar untuk memastikan keandalan selama penggulungan dan pemrosesan lebih lanjut dari batang kawat. Tingkat pengotor berbahaya yang rendah seperti fosfor dan belerang diinginkan karena pengotor ini dapat sangat mempengaruhi keuletan batang kawat selama operasi penarikan berikutnya.

Kontrol tingkat pemisahan – Kontrol tingkat segregasi di billet awal merupakan salah satu aspek terpenting untuk memastikan kinerja yang andal pada kabel yang ditarik akhir dari batang kawat. Untuk memastikan tingkat pemisahan yang memadai dari batang kawat, tahap pengecoran terus menerus dari billet menjadi penting untuk menghasilkan billet yang ditandai dengan terjadinya kristal kolumnar minimum dan kejadian maksimum daerah dengan kristal equiaksial. Setiap segregasi dendritik dapat menyebabkan pembentukan pita segregasi yang masih dapat ada bahkan setelah penggulungan dan penarikan, membatasi keandalan kinerja kawat. Selain itu, bahkan pemisahan mikro dalam kasus batang kawat dengan karbon yang lebih tinggi dapat menyebabkan pembentukan struktur martensit di area tengah batang kawat, meningkatkan risiko kerusakan kawat.

Daktilitas – Daktilitas batang kawat dan perilakunya selama operasi penarikan berikutnya sangat bergantung pada kandungan hidrogen dan nitrogen. Untuk alasan ini, sangat penting untuk mengontrol kandungan hidrogen dan nitrogen baja dalam batas yang dapat diterima.

Ukuran billet dan pengkondisian billet – Definisi ukuran billet yang paling tepat dan kualitas permukaan yang dibutuhkan adalah topik yang diperdebatkan dengan hangat. Pengkondisian billet merupakan aspek penting lebih lanjut untuk produksi batang kawat karena mewakili hubungan antara teknologi pengecoran dan penggulungan. Norma pemeriksaan kualitas billet harus ditentukan untuk menentukan apakah billet as-cast dapat langsung dipindahkan ke rolling mill atau pengkondisian diperlukan untuk billet untuk mengendalikan risiko penolakan produk. Target jalur pengkondisian billet adalah untuk memastikan penyelesaian permukaan yang tinggi dengan tidak adanya lap dan bleed, kontrol kedalaman dekarburisasi di satu sisi, dan untuk meminimalkan penolakan produk akhir di sisi lain.

Pemanasan kembali billet – Kontrol pemanasan billet yang ketat diperlukan untuk mengontrol kualitas batang kawat. Pemanasan ulang tungku adalah untuk memastikan kualitas permukaan billet, keseragaman suhu, menghindari perendaman yang berlebihan, dan menghindari peningkatan ukuran butir austenitik. Kualitas permukaan billet memiliki ketergantungan pada pembentukan kerak di tungku. Selanjutnya, kadar karbon yang lebih tinggi memiliki kerentanan terhadap dekarburisasi. Dekarburisasi dalam billet harus dikontrol melalui kontrol burner saat memanaskan billet.

Salah satu aspek paling kritis yang harus dipertimbangkan untuk pemanasan ulang beberapa grade batang kawat seperti grade kabel ban adalah untuk membatasi penurunan suhu head-to-tail karena waktu rolling di pabrik. Saat menggulung batang kawat berdiameter lebih kecil, waktu yang dibutuhkan lebih lama, bahkan jika digulung dengan kecepatan tertinggi. Ini berarti bahwa penurunan suhu kepala-ke-ekor pada entri pabrik kontinu adalah yang tertinggi untuk batang kawat berdiameter rendah (katakanlah 5 mm). Masalah ini dapat dibatasi dengan kontrol yang tepat di tungku pemanas ulang, dengan mengatur pola pemanasan di berbagai bagian sehingga memungkinkan untuk mengkompensasi sebagian kehilangan suhu alami di bagian ekor billet.

Peralatan rolling mill

Peralatan rolling mill memainkan peran yang sangat penting dalam produksi batang kawat. Optimalisasi rolling mill, fleksibilitas operasional, dan keandalan proses memainkan peran mendasar. Untuk meningkatkan kualitas produk jadi (dalam hal toleransi ukuran, sifat mekanik dan permukaan akhir), sistem otomasi yang andal dan berdedikasi juga diperlukan. Sistem otomasi yang berbeda diterapkan di pabrik penggilingan modern untuk mengontrol ketebalan/bagian, kecepatan sudut gulungan, dan tegangan antara dudukan dan suhu terkait. Proses termo-mekanis khusus dan sistem kontrol otomatis telah dikembangkan untuk meningkatkan sifat teknologi batang kawat, toleransi, dan kualitas permukaan.

Descaler – Untuk memberi makan pabrik dengan billet yang dicirikan oleh kualitas permukaan yang tepat, selain dari pengkondisian billet dan praktik pemanasan ulang, pembersihan kerak diperlukan. Ini adalah persyaratan yang sangat penting. Permukaan yang benar-benar bersih harus dipastikan untuk menghindari cacat permukaan yang tidak dapat diubah pada tahap penggulungan berikutnya (skala digulung). Untuk alasan ini, penghilangan kerak primer dilakukan di pintu keluar tungku oleh descaler bertekanan air tinggi dalam waktu yang sangat singkat (kecepatan billet yang ditingkatkan), untuk menghindari pendinginan permukaan yang merugikan.

Stok dan gunting gilingan giling – Stand rolling mill mewakili inti dari proses rolling dan konfigurasinya harus sesuai dengan parameter teknologi dimensi seperti campuran produk grade baja, ukuran gulungan, produktivitas minimum dan maksimum, waktu rolling minimum dan maksimum, kecepatan menggigit yang diperlukan, konfigurasi gunting yang diperlukan, fasilitas hulu dan hilir yang tersedia, dan ketersediaan media, dll.

Sangat mudah untuk memahami sejauh mana konfigurasi pabrik yang tidak tepat dapat mempengaruhi seluruh proses rolling. Di lingkungan saat ini, untuk pabrik batang kawat secara umum dan dalam arti yang lebih luas untuk pabrik batang kawat yang memiliki kemampuan untuk menggulung produk baja khusus, ada kebutuhan lebih banyak dan lebih banyak fleksibilitas proses dalam hal grade baja yang akan diproses, strategi bergulir untuk diterapkan, dan kecepatan mengubah ukuran. Ini menjadi lebih dan lebih ketat dengan berlalunya waktu. Di pabrik batang kawat modern, pada kenyataannya, tidak jarang ada lebih dari 250 perubahan ukuran di pabrik penggulung multi-untai. Untuk alasan ini, kemungkinan untuk mengurangi waktu perubahan ukuran dan menyederhanakan desain roll pass menjadi prioritas.

Geser setelah descaler diperlukan untuk memiliki gaya potong, terutama ketika rolling suhu rendah diadopsi di pabrik batang kawat. Dudukan gelinding harus memastikan kekakuan yang sesuai, dengan kekakuan aksial dan radial yang tinggi, untuk menopang beban gelinding yang tinggi. Mereka harus memastikan penggantian yang cepat dan mengurangi risiko kerusakan selang jika terjadi jalan berbatu.

Menyelesaikan blok pabrik dan mengurangi ukuran pabrik – Balok harus memiliki desain yang kokoh dan konstruksi tugas berat untuk menahan beban rolling yang tinggi dan mengirimkan torsi rolling yang tinggi. Nilai batang kawat tertentu sangat sensitif terhadap suhu penggulungan yang tidak tepat yang dapat dipaksakan oleh pembatasan blok gelinding. Lebih lanjut, karena kemungkinan memperoleh toleransi dimensi yang ketat merupakan aspek mendasar lainnya untuk batang kawat ukuran besar dan kecil, diperlukan pengecilan dan penggilingan ukuran setelah blok penggulung.

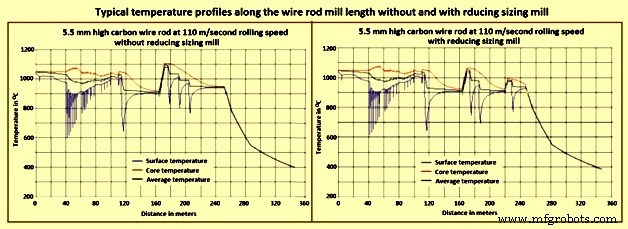

Terlepas dari manfaat yang dicapai dalam hal biaya operasional, efisiensi pabrik dan hasil material, dan penerapan konsep 'single pass family' (semua produk diselesaikan di pabrik pereduksi dan ukuran), peningkatan yang dihasilkan dari penggunaan pengurangan dan ukuran pabrik untuk berbagai tingkat batang kawat terutama tercermin pada kualitas batang kawat itu sendiri. Alasan untuk ini banyak dan termasuk (i) karena urutan penggulungan yang dioptimalkan dan optimalisasi tegangan, dimungkinkan untuk mencapai toleransi ukuran yang ketat baik dalam hal nilai absolut dan keandalan/pengulangan sepanjang panjang kumparan dan di antara kumparan yang berbeda, (ii) ukuran kecil dapat diproduksi dengan kecepatan rolling yang superior, sehingga mengurangi waktu rolling murni dan penurunan suhu head-to-tail, (iii) ukuran besar memiliki bentuk ekor koil yang lebih baik, karena jarak yang kecil antara blok ukuran dan peletakan loop kepala dan garis pendingin air yang lebih pendek setelah blok ukuran, (iv) panjang yang lebih rendah dari batang yang tidak diolah (tidak didinginkan air), (v) kualitas internal batang kawat dipastikan karena pengurangan area yang tepat dicapai dalam pengurangan dan sizing mill, (vi) perlakuan termo-mekanis dapat diterapkan untuk memastikan kontrol ukuran butir yang tepat, (vii) pengurangan teknologi pada penampang pada titik putus meningkat, (viii) profil termal lebih mudah dikendalikan karena urutan rolling dan pendinginan multi-tahap, sehingga menghindari peningkatan suhu yang berlebihan di blok finishing (Gbr 2), (ix) penyebaran yang lebih rendah dari sifat teknologi akhir dapat dicapai, (x) tampilan skala ditingkatkan secara drastis karena dari pengurangan pendinginan yang diperlukan setelah urutan penggulungan terakhir, dan (xi) lapisan dekarburisasi lebih tipis dan lebih merata di sepanjang perimeter batang kawat jika kadar karbonnya lebih tinggi.

Gbr 2 Profil suhu umum di sepanjang panjang gilingan batang kawat tanpa dan dengan gilingan pengurang ukuran

Pengurangan total dari pabrik pengurang ukuran jauh di atas pengurangan kritis untuk seluruh jajaran bauran produk di pabrik batang kawat. Oleh karena itu, semua pabrik wire rod modern dilengkapi dengan teknologi ini.

Pemotongan kecepatan tinggi – Pabrik batang kawat biasanya dilengkapi dengan gunting berkecepatan tinggi di berbagai lokasi pabrik. Gunting ini dirancang untuk pemangkasan kepala dan ekor batang kawat pada kecepatan maksimum penggilingan yang dapat berada di penggilingan modern hingga 130 meter per detik untuk batang kawat baja polos dan tulangan yang didinginkan dengan air/ditempa sendiri. Karakteristik desain lanjutan dari pemotong kecepatan tinggi meliputi (i) kekompakan unit, (ii) desain penahan blade pasangan tunggal/penggerak tunggal yang memungkinkan operasi pemotongan dan pemotongan dilakukan oleh pasangan penahan blade yang sama, ( iii) sistem penguncian/pemusatan blade yang canggih dengan penggantian blade yang lebih cepat, (iv) diverter yang digerakkan secara elektrik langkah pendek, (v) pengurangan amplitudo sudut deviasi (mengurangi gesekan dan meminimalkan keausan pada diverter dan konveyor), (vi) siklus deviasi yang lebih pendek, meningkatkan sinkronisasi dan efisiensi operasi jauh melampaui kecepatan desain, (vii) pengurangan lebar blade yang signifikan, (viii) penahan blade yang lebih sempit menghasilkan efisiensi pengoperasian yang lebih baik, dan (viii) gesekan yang lebih sedikit pada elemen pemandu dengan tingkat keausan yang lebih rendah dan kebisingan yang lebih sedikit pada kecepatan tertinggi.

Pemeriksaan sebaris – Praktik standar adalah memeriksa batang kawat dalam keadaan dingin setelah proses penggulungan selesai. Praktik ini tidak lagi memenuhi persyaratan karena peningkatan kecepatan rolling dan permintaan pelanggan akan produk berkualitas lebih tinggi. Oleh karena itu, kebutuhan telah muncul untuk proses baru dan teknik kontrol kualitas selama produksi batang kawat di pabrik batang kawat. Kecenderungan umum saat ini adalah pengujian juga dilakukan pada produk panas di pabrik penggilingan itu sendiri. Pengujian on-line memiliki dua keuntungan yaitu (i) mengidentifikasi masalah produksi sejak dini sehingga operator pabrik dapat melakukan intervensi sebelum lebih banyak kerusakan terjadi, dan (ii) menghindari produksi bahan limbah dan mencegah waktu dan energi dihabiskan untuk produk yang cacat. pada tahap produksi selanjutnya. Inspeksi in-line biasanya didasarkan pada arus eddy.

Kepala peletakan lingkaran – Tugas normal kepala peletakan loop wire rod mill adalah memastikan pola koil yang baik dan masa pakai pipa yang panjang. Dengan meningkatnya kecepatan penggulungan akhir di pabrik batang kawat (seperti pada penggulungan dengan ukuran yang lebih kecil), kebutuhan tersebut menjadi semakin ketat, dan karenanya, memerlukan solusi teknologi baru dan bahan alternatif.

Kecepatan rolling yang sangat tinggi (lebih dari 100 m/s hingga 130 m/s) menyiratkan masalah pembentukan ujung kepala dan terutama ujung ekor, jika tidak dikontrol dengan baik oleh sistem mekanis dan otomatisasi. Selanjutnya, dengan kecepatan rolling yang tinggi ini, putaran yang berpusat di konveyor pendingin menjadi lebih sulit. Aspek tersebut sangat penting untuk beberapa nilai karena penyelesaian perawatan termo-mekanis.

Generasi baru dari rotor kepala peletakan loop, selain memiliki 'bantalan film oli' yang terkenal untuk dukungan rotor agar memiliki operasi bebas getaran, memiliki desain canggih, yang secara khusus dipelajari menggunakan simulasi kinetik-dinamis 3D untuk memberikan stabilitas operasi dan optimalisasi tingkat keausan pada kecepatan penyelesaian yang tinggi. Desain baru dan pilihan material untuk bentuk pipa kepala peletakan loop yang semakin melengkung memberikan jalur yang ideal bagi batang kawat, memastikan kontak yang konstan dengan dinding bagian dalam di sepanjang pipa dan dengan demikian menghasilkan distribusi keausan yang merata.

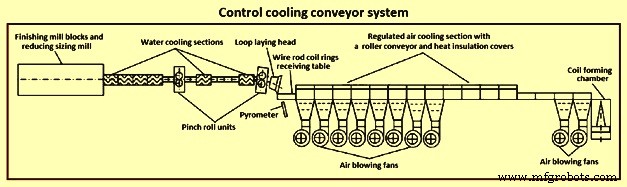

Sistem konveyor pendingin terkontrol – Saat ini, salah satu praktik metalurgi yang paling umum di pabrik batang kawat adalah sistem konveyor pendingin terkontrol. Bagian teknologi pendinginan batang kawat disebut saluran pendingin air-udara dua tahap (Gbr 3). Pada garis seperti itu, setelah meninggalkan dudukan akhir unit kawat, batang kawat yang digulung didinginkan terlebih dahulu dengan air oleh perangkat nosel khusus, dan setelah diletakkan di cincin koil dengan kepala peletakan loop pada konveyor pendingin, dengan aliran udara ditiup oleh blower udara dari bawah ke atas ke konveyor.

Gbr 3 Sistem konveyor pendingin terkontrol

Untuk menciptakan kondisi pendinginan logam yang efektif, fitur desain peralatan sistem konveyor pendingin terkontrol terus ditingkatkan. Misalnya, dalam produksi batang kawat gulung dari kelas baja karbon menengah dan tinggi, digunakan jalur konveyor pendingin terkontrol 'pendek' standar, dan untuk baja paduan rendah karbon, termasuk baja paduan kompleks yang dimaksudkan untuk tujuan pengelasan, baik mode pendinginan lambat atau mode pendinginan lambat diperlukan, sehingga jalur konveyor pendingin terkontrol 'panjang' yang telah ditentukan sebelumnya lebih efektif dan universal.

Fitur desain sistem konveyor pendingin yang terkontrol memungkinkan penerapan berbagai mode untuk mendinginkan batang kawat yang digulung. Pendinginan batang kawat yang dipercepat terjadi karena pasokan udara ke konveyor oleh blower udara. Jika laju pendinginan setidaknya 15 derajat C per detik, struktur mikro batang kawat gulung sebagian besar terdiri dari perlit. Distribusi yang seragam dari komponen struktural pada penampang baja perlit sangat penting dalam kasus ketika batang kawat mengalami deformasi plastis dingin tingkat tinggi selama pemrosesan lebih lanjut. Struktur perlit adalah struktur yang paling disukai untuk produksi produk pengerjaan dingin berkekuatan tinggi dengan tingkat deformasi yang tinggi.

Dalam hal batang kawat dengan karbon lebih tinggi, tujuan utama batang kawat dari sudut pandang metalurgi adalah untuk mendapatkan struktur perlit yang tidak dapat dipecahkan setinggi mungkin, sehingga meminimalkan keberadaan perlit yang dapat dipecahkan dan struktur dengan sementit atau ferit bebas. Kehadiran ferit pro-eutektoid menentukan pengurangan daktilitas dibandingkan dengan struktur mikro perlitik penuh, karena kemungkinan yang lebih tinggi dari situs inisiasi retak pada antarmuka feritik-pearlitik. Untuk alasan ini, jumlah ferit pro-eutektoid harus dibatasi mungkin (1% hingga 2 %), sehingga sifat mekanik secara umum dapat digambarkan dengan 'Hubungan Hall-Petch' yang mendefinisikan ketergantungan tarik dari inter-lamelar. jarak. Hubungan Hall–Petch menunjukkan bahwa kekuatan material dapat ditingkatkan hingga setinggi kekuatan teoretisnya dengan mengurangi ukuran butir. Memang, kekuatan material terus meningkat seiring dengan penurunan ukuran butir menjadi sekitar 20 nanometer hingga 30 nanometer di mana kekuatan mencapai puncaknya.

Di area rolling mill, inti produksi batang kawat diwakili oleh kontrol suhu batang kawat di konveyor pendingin. Di daerah ini memang terjadi transformasi fasa baja. Bergantung pada ukuran dan grade, perawatan 30 detik hingga 50 detik pertama di konveyor pendingin kontrol menjadi sangat penting secara strategis untuk mendapatkan properti teknologi terbaik.

Konveyor pendingin kontrol dengan pemilihan rezim pendinginan yang tepat mengakomodasi produksi semua grade baja konvensional serta grade produk khusus dengan mode pendinginan alternatif. Ini juga mengoptimalkan pemrosesan kadar baja karbon dan baja paduan saat digunakan bersama dengan pabrik pengurang dan ukuran untuk rolling suhu rendah dan pendinginan terkontrol, menghasilkan kombinasi properti dan kontrol dimensi yang sangat baik.

Konveyor pendingin kontrol memfasilitasi pemrosesan dalam berbagai kondisi, termasuk mode pendinginan cepat dan pendinginan lambat dalam satu sistem. Kemampuan ini memungkinkan pabrik batang kawat untuk menghasilkan spektrum yang luas dari karbon polos dan baja paduan, serta baja tahan karat dan grade khusus lainnya. Konveyor pendingin kontrol menghasilkan peningkatan sifat as-rolled dari batang kawat, yang memungkinkan produksi lebih banyak grade dalam kondisi yang dapat digunakan secara langsung, dan mengurangi atau menghilangkan proses hilir, seperti, spheroidize annealing.

Perawatan termo-mekanis sebaris – Di lingkungan saat ini, pengguna batang kawat menjadi semakin menuntut dalam hal kualitas produk secara keseluruhan dan, untuk aplikasi tertentu (misalnya kabel ban), rute proses khusus diperlukan untuk diterapkan guna memastikan kinerja yang diperlukan. Penerapan perlakuan panas in-line di pabrik batang kawat telah sangat mengubah pendekatan dimensi proses untuk penggulungan batang kawat baja khusus. Perlakuan panas in-line menggabungkan fleksibilitas proses secara bersamaan, untuk meningkatkan nilai tambah pada produk akhir, dan produktivitas tinggi dan hasil material, untuk meminimalkan biaya produksi dan dampak lingkungan.

Perlakuan termo mekanis di pabrik batang kawat menyempurnakan ukuran butir akhir sebagai hasil rekristalisasi dinamis. Dikombinasikan dengan pendinginan air in-line akhir dan pendinginan terkontrol yang unggul pada sistem konveyor pendingin terkontrol, perlakuan termo mekanis memainkan peran penting dalam menentukan sifat produk akhir. Hal ini terutama bermanfaat untuk produk baja paduan rendah dan baja paduan menengah yang selanjutnya dianil spheroid selama pemrosesan hilir. Kemampuan untuk mengontrol ukuran butir dengan kuat juga mempengaruhi transformasi selanjutnya menjadi produk keras seperti bainit dan martensit dengan menggeser waktu dan suhu mulai transformasi. Dengan demikian, perlakuan termo mekanis dapat meminimalkan pengerjaan dingin langsung di hilir dan mengurangi waktu anil.

Kombinasi pemrosesan pada sistem konveyor pendingin yang terkontrol dan suhu penggulungan yang rendah memberikan kemampuan untuk mengurangi kemampuan mengeras di beberapa tingkat kritis batang kawat. Pada akhirnya ini mendorong pembentukan ferit dan memperlambat evolusi menjadi bainit dan martensit. Ukuran butir halus yang dicapai melalui perlakuan termo mekanis meningkatkan difusi selama perlakuan panas dan dapat menghasilkan pengurangan waktu dan suhu perlakuan panas. Untuk batang yang tidak diberi perlakuan panas, struktur halus dan kompleks meningkatkan pengambilan tarik selama deformasi dingin, menghasilkan beberapa keuntungan seperti (i) mengurangi kekuatan tarik saat rol, (ii) meningkatkan respons hilir, dan (iii) meningkatkan kerja kemampuan mengeras. Perbaikan berasal dari perbaikan butir dan kontrol mikro-struktur. Kontrol yang baik dari proses pendinginan pada sistem konveyor pendingin yang terkontrol dikombinasikan dengan kemampuan batang kawat yang berkurang membuat proses menjadi sangat stabil dan mengurangi kemungkinan pembentukan fase keras yang tidak diinginkan.

Sistem kontrol untuk mengontrol properti teknologi dan pengoptimalan skala – Kontrol suhu rolling adalah aspek kunci untuk mencapai beban regangan konstan, toleransi dimensi yang optimal, meningkatkan karakteristik teknologi dan metalurgi, meningkatkan homogenitas produk, dan sifat skala yang memadai, baik dari segi kualitas maupun kuantitas.

Di pabrik batang kawat biasanya, pendinginan air dilakukan pada posisi strategis untuk mengatur suhu penggulungan dan penggulungan, yang memungkinkan waktu yang cukup untuk penempaan sendiri batang, sehingga memastikan perbedaan suhu minimum antara permukaan dan inti pada saluran masuk blok batang kawat. Untuk beberapa grade baja, kondisi optimal biasanya diwakili oleh apa yang umumnya disebut kisaran suhu 'normalisasi rolling', yang dikontrol dengan baik oleh sistem loop-dekat suhu yang mengatur nozel pendingin air bertekanan tinggi.

Nilai baja yang sangat sensitif terhadap kontrol yang tidak tepat dari kondisi penggulungan dan penggulungan dapat menyebabkan masalah baik substansial, yang mempengaruhi sifat teknologi akhir dan operasi menggambar berikut (misalnya kepadatan koloni perlit), atau hanya estetis, sebagai 'karat merah' aspek.

Ada dua jenis oksida besi yang terbentuk selama produksi batang kawat. Salah satunya adalah skala primer, sedangkan yang kedua adalah skala sekunder. Kerak primer dibentuk di tungku pemanas ulang sebelum batang kawat menggelinding di permukaan billet baja dan dikeluarkan di descaler. Skala sekunder terbentuk selama penggulungan batang kawat dan setelah diletakkan di atas konveyor pendingin kontrol. Struktur kerak oksida sekunder batang kawat terdiri dari tiga lapisan yaitu (i) wustite (FeO), magnetit (Fe3O4) dan hematit (Fe2O3) dari lapisan dalam ke lapisan luar. Namun, untuk beberapa grade baja hanya terdapat dua lapisan, karena jumlah hematit yang rendah. Ketebalan kerak tersebut tidak berbanding lurus dengan suhu dan waktu oksidasi yaitu di atas 900 derajat C dan terutama pada 20 detik pertama oksidasi pertumbuhan FeO cepat, kemudian lebih linier, sedangkan ketebalan Fe3O4 tetap sekitar konstan. Selanjutnya, pengentalan oksida memiliki laju yang tinggi pada semua suhu kecuali bila suhu mencapai 650 derajat C. Setelah titik ini laju oksidasi melambat dan ketebalan kerak tetap hampir konstan atau tumbuh sangat lambat. Oleh karena itu, ketebalan kerak sekunder sangat bergantung pada mode pendinginan dalam sistem konveyor pendingin kontrol.

Sesuai dengan kebutuhan industri pengikat, kualitas dan kuantitas kerak merupakan aspek penting yang harus dikontrol dengan perlakuan termal yang tepat. Selama pemrosesan lebih lanjut dari batang kawat, kerak mekanis atau kimia digunakan. Untuk memastikan kerak wustite yang optimal dan untuk memfasilitasi penghilangan kerak dengan pembersihan kerak mekanis sebelum menggambar, suhu penggulungan yang tinggi ( lebih tinggi dari 900 derajat C) sesuai, sedangkan suhu yang lebih rendah (sekitar 850 derajat C) digunakan untuk memfasilitasi kerak kimia, karena dalam bahwa kasus skala tipis dan padat dibentuk untuk mengurangi kehilangan logam dan waktu pengawetan. Bagaimanapun, sifat teknologi terbaik secara keseluruhan dari dua tahap pendinginan (pendinginan air paksa selama/setelah penggulungan dan pendinginan yang dipercepat di konveyor pendingin) harus dikontrol.

Dalam beberapa tahun terakhir, untuk alasan produktivitas, ekonomi dan lingkungan, persyaratan batang kawat yang cocok untuk pembersihan kerak mekanis telah meningkat, karena teknologi yang ditingkatkan tersedia untuk penghilangan kerak secara mekanis. Untuk beberapa aplikasi, diperlukan permukaan bebas kerak yang sempurna, sehingga digunakan kerak kimia.

Penanganan gulungan batang kawat – Karena kumparan batang kawat biasanya diangkut dalam kondisi tidak terbungkus, oleh karena itu mereka dipengaruhi oleh karat. Mereka kadang-kadang disimpan di tempat terbuka sebelum diangkut, jadi tidak jarang melihat air menetes dari bundel saat diangkut. Ini adalah produk hot roller yang diproses lebih lanjut agar dapat diarahkan ke berbagai macam penggunaan akhir, seperti pembuatan paku, kawat galvanis untuk pagar (termasuk kawat berduri), jala jalan, dan kawat untuk beton pra-tekan untuk menyebutkan beberapa aplikasi.

Banyak kiriman dari batang kawat akhirnya ditakdirkan untuk ditarik dingin. Selama proses ini kawat dipaksa melalui cetakan yang mengurangi pengukurnya, dan menyebabkannya bertambah panjang. Karena itu, kekusutan dan torehan pada kawat tidak dapat diterima, karena bila ditarik melalui cetakan, kawat dapat putus. Bahkan jika kawat bukan untuk menggambar ulang, cacat seperti itu tidak diinginkan, mis. dalam pembuatan jala jalan, karena ketidaksempurnaan ini muncul dalam produk jadi. Disintegrasi bundel selama pengangkutan, yang disebabkan oleh penyimpanan yang buruk, penghancuran dan putusnya pita pengikat, harus dihindari karena hal ini menyebabkan belokan longgar dari batang kawat yang berkembang menjadi kusut, terjalin dan terpuntirnya batang kawat. Akibatnya, bagian kumparan mungkin harus dipotong dan dibuang. Jika ini bukan solusi akhir, tergantung pada kegunaan yang dimaksudkan untuk batang kawat, kekusutan dan puntiran lilitan dalam bundel mengakibatkan hilangnya waktu pada jalur produksi.

Ketika kumparan batang kawat dibungkus, ini merupakan indikasi bahwa batang kawat ditakdirkan untuk fabrikasi yang lebih halus, mis. kawat untuk alat musik. Kumparan batang kawat baja khusus biasanya dilindungi dari korosi dan tekanan mekanis (misalnya goresan dan tekuk) dan umumnya dilengkapi dengan kemasan berlapis-lapis menggunakan perlindungan korosi (misalnya kertas yang diminyaki atau 'penghambat korosi uap') atau kertas kemasan berlapis film dan film plastik.

Kumparan batang kawat harus ditangani dengan hati-hati karena kepekaannya terhadap kerusakan mekanis. Kerusakan dapat dicegah dengan penanganan yang benar dan penggunaan peralatan penanganan dan slinging yang sesuai (misalnya crossbars, C hooks, coil mandrels, webbing sling, dan chain sling, dll.). Mengangkat atau memasang gulungan kawat dengan kekuatan yang berlebihan akan mengakibatkan distorsi, yang merugikan pemrosesan lebih lanjut, karena gulungan kawat tidak dapat lagi dibuka dengan benar dan diproses lebih lanjut.

Gulungan batang kawat harus diangkut dalam kendaraan atau gerbong kereta api yang memiliki kepala tempat tidur dan dinding samping (penopang) dengan kekuatan dan kapasitas muat yang cukup. Bahan anti selip juga harus ditempatkan di bawah beban dan di antara lapisan. Kesenjangan dalam beban seringkali tidak dapat dihindari karena metode penanganan yang digunakan dan karakteristik kendaraan (distribusi beban), sehingga beban harus diamankan sesuai dengan percepatan yang diantisipasi dengan pengamanan langsung (misalnya pemasangan yang ketat, pengikatan loop) dan/atau dengan pengamanan gesekan (mis. cambuk mengikat).

Proses manufaktur

Aspek penting Penggulungan Gulungan Gulungan Panas di Pabrik Jalur Panas Pelat cor menerus dengan ketebalan lebih dari 200 mm digunakan untuk membuat strip canai panas. Transformasi slab menjadi lembaran/pelat dengan ketebalan hanya beberapa milimeter merupakan fase terpenting selama pengerolan ba

Dengan kemajuan ilmu pengetahuan dan teknologi, Pemesinan pelepasan listrik kawat (EDM) teknologi telah berkembang menjadi teknologi pemesinan penting dalam industri pemesinan, dengan akurasi pemesinan tinggi dan kondisi terbatas yang relatif sedikit. Ketepatan bagian yang diproses oleh kawat EDM b

Tidak semuanya bisa dilakukan dengan pemrosesan wire EDM. Menganalisis dan meninjau gambar pemrosesan. Menurut peralatan pengolahan yang ada, pertimbangkan kelayakan metode proses ini. Pemrosesan tidak dapat dicapai dalam situasi berikut: Celah sempit lebih kecil dari diameter kawat elektroda ditam

Pengembangan produk apa pun dimulai dengan perancangan produk. Desain konseptual kemudian diubah menjadi prototipe fisik. Pengembangan prototipe fisik merupakan langkah penting dari pengembangan produk baru atau teknologi baru. Biasanya dibuat untuk mengevaluasi dan menguji desain oleh analis sistem