6 Langkah Pemrosesan EDM Kawat

Tidak semuanya bisa dilakukan dengan pemrosesan wire EDM. Menganalisis dan meninjau gambar pemrosesan. Menurut peralatan pengolahan yang ada, pertimbangkan kelayakan metode proses ini. Pemrosesan tidak dapat dicapai dalam situasi berikut:

Celah sempit lebih kecil dari diameter kawat elektroda ditambah celah pelepasan. Sudut internal pola tidak diperbolehkan memiliki sudut R atau sudut R yang diperlukan dari sudut internal lebih kecil dari diameter kawat elektroda. Benda kerja dari bahan non-konduktif. Benda kerja yang ketebalannya melebihi bentang rangka kawat. Panjang pemrosesan melebihi panjang langkah efektif pengangkutan X dan Y dari alat mesin, dan benda kerja membutuhkan presisi tinggi.

Di bawah kondisi memenuhi pemrosesan EDM kawat, sesuai dengan persyaratan pemesinan bagian-bagiannya, seperti kualitas permukaan dan persyaratan akurasi dimensi, perlu untuk memutuskan apakah akan memilih proses EDM kawat sedang atau proses EDM kawat kecepatan rendah. Untuk komponen dengan akurasi dimensi tinggi dan kekasaran permukaan yang baik, peralatan mesin pemotong kawat kecepatan rendah harus digunakan untuk menyelesaikannya.

Pemrosesan EDM Kawat

1) Wajar S pemilihan O f A benda L bahan

Untuk mengurangi deformasi benda kerja yang disebabkan oleh kawat EDM, bahan dengan kinerja penempaan yang baik, permeabilitas yang baik, dan deformasi perlakuan panas yang kecil harus dipilih. Bahan benda kerja harus diberi perlakuan panas sesuai dengan persyaratan teknis.

2) Memproses lubang berulir

Untuk pemrosesan lubang tertutup dan beberapa pukulan, lubang kawat perlu diproses sebelum pemotongan online. Posisi lubang berulir harus konsisten dengan titik awal pemesinan yang ditentukan selama pemrograman.

3) Pilih jenis kawat elektroda

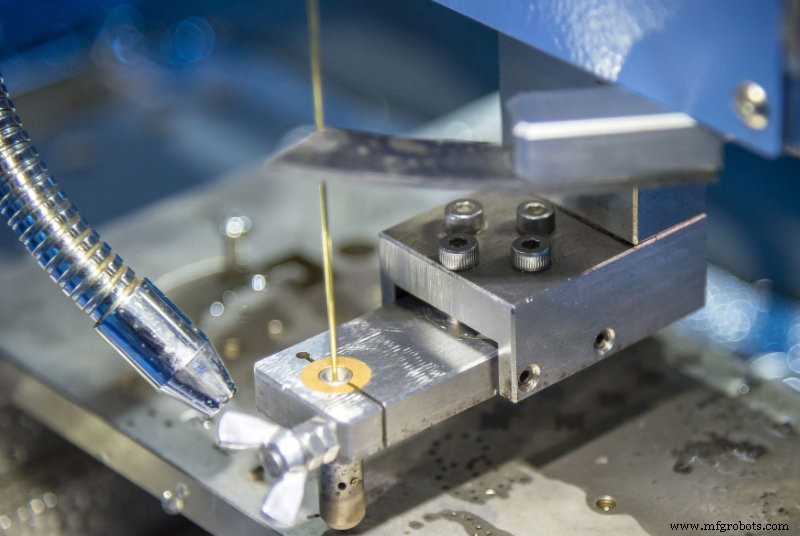

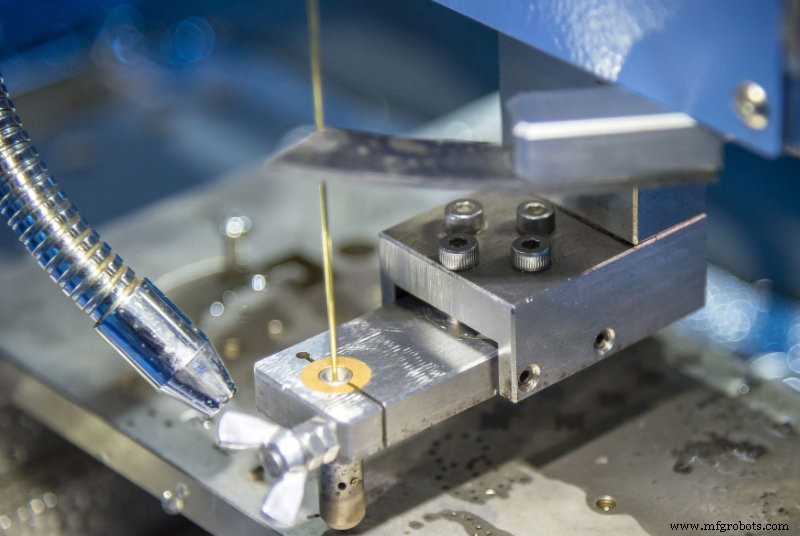

Kawat EDM kecepatan sedang umumnya menggunakan kawat molibdenum dengan diameter 0,18 mm sebagai kawat elektroda, kawat EDM kecepatan rendah umumnya menggunakan kawat kuningan atau kawat galvanis, dll. Diameter kawat elektroda dapat didasarkan pada persyaratan akurasi pemesinan. Usahakan untuk memilih kawat elektroda dengan diameter tidak kurang dari 0,2 mm untuk mendapatkan kecepatan potong yang lebih tinggi dan mengurangi risiko gangguan kawat selama pemrosesan.

4) Penjepitan dan koreksi benda kerja

Menurut bentuk pemrosesan dan ukuran benda kerja, pilih metode penjepitan yang sesuai untuk menentukan posisi benda kerja. Jika metode penjepitan bagian pelat, bagian yang berputar, dan bagian blok berbeda, Anda dapat memilih perlengkapan khusus atau perlengkapan yang dirancang sendiri untuk menjepit benda kerja. Setelah benda kerja dijepit, itu harus diperbaiki. Umumnya, ini untuk memeriksa tegak lurus dan kerataan penjepit benda kerja, dan memperbaiki paralelisme aksial bidang referensi benda kerja dan perkakas mesin.

5) T membaca dan sekolah

Bungkus elektroda kawat dengan benar pada setiap bagian mekanisme berjalan kawat untuk menjaga elektroda kawat dengan tegangan tertentu. Gunakan metode yang sesuai untuk memperbaiki vertikalitas kawat elektroda, seperti pelurusan kawat dengan pelurus, pelurusan kawat dengan bunga api, dll.

6) Penempatan kawat elektroda

Sebelum pemrosesan EDM kawat, elektroda kawat harus diposisikan secara akurat ke posisi koordinat awal pemotongan. Metode penyesuaian termasuk inspeksi visual, metode percikan, dan penyelarasan otomatis. Peralatan mesin pemotong kawat CNC saat ini semuanya memiliki fungsi penginderaan kontak, dan semuanya memiliki fungsi pencarian tepi otomatis dan pencarian pusat otomatis. Mereka memiliki akurasi penyelarasan yang tinggi dan sangat nyaman untuk penentuan posisi kawat elektroda. Metode operasi bervariasi dari mesin ke mesin.

Tips Untuk Kawat EDM

Pemrograman WEDM adalah fokus dari keseluruhan proses. Mesin perkakas diproses sesuai dengan program kontrol numerik. Kebenaran program secara langsung mempengaruhi bentuk pemrosesan dan akurasi pemrosesan. Sebagian besar produksi aktual menggunakan metode pemrograman otomatis.

Setelah pemrograman selesai dan sebelum proses pemotongan formal, program CNC harus diperiksa dan diverifikasi untuk menentukan kebenarannya. Sistem kontrol numerik dari alat mesin EDM kawat menyediakan metode verifikasi program. Metode yang umum digunakan adalah:satu adalah metode inspeksi gambar, yang terutama digunakan untuk memverifikasi apakah ada sintaks kesalahan dalam program dan apakah itu sesuai dengan kontur pemrosesan pola. Yang lainnya adalah metode inspeksi stroke kosong, dapat memeriksa pemrosesan program yang sebenarnya, memeriksa apakah ada tabrakan atau gangguan dalam pemrosesan, dan apakah pukulan alat mesin memenuhi persyaratan pemrosesan, dll., Melalui simulasi situasi pemrosesan dinamis, program dan jalur pemrosesan sepenuhnya diverifikasi.

Untuk beberapa cetakan punching dengan persyaratan akurasi dimensi tinggi dan celah kecil yang cocok antara cetakan cembung dan cekung, Anda dapat mencoba memotong terlebih dahulu dengan lembaran tipis untuk memeriksa akurasi dimensi dan celah yang cocok. Jika ternyata tidak memenuhi persyaratan, Anda harus merevisi program tepat waktu hingga verifikasi memenuhi syarat. Selama pemrosesan, parameter listrik dan non-listrik dapat disesuaikan sesuai dengan status pemrosesan untuk menjaga pemrosesan dalam kondisi pelepasan terbaik. Setelah pemotongan formal selesai, jangan buru-buru melepas benda kerja, periksa apakah titik koordinat awal dan akhir konsisten. Jika ada masalah yang ditemukan, tindakan "perbaikan" harus diambil tepat waktu.