Apa itu Penggilingan CNC, Semua Tentang Penggilingan CNC

Penggilingan CNC adalah salah satu teknologi paling mengesankan abad ini. Karena keandalan dan keserbagunaan penggilingan CNC, teknologi ini telah berkembang pesat ke industri baru seperti manufaktur alat musik, industri elektronik, perawatan medis, dan mobil. Ini adalah metode ideal untuk pembuatan prototipe cepat dan produksi massal plastik dan logam. Meskipun sebagian besar penggilingan CNC cocok untuk pemrosesan logam, alat ini sangat serbaguna dan dapat menghasilkan suku cadang presisi yang disesuaikan untuk berbagai industri.

Meskipun proses dan penggunaan penggilingan CNC sudah dikenal oleh orang-orang di industri, orang di luar mungkin tidak terbiasa dengan aplikasi dan bahkan cara kerjanya.

Oleh karena itu, kami akan mempelajari penggilingan secara mendalam, dengan fokus pada berbagai aspek dari proses itu sendiri dan mesin. Ini akan membantu Anda memahami apakah Anda memerlukan layanan penggilingan CNC untuk memproduksi suku cadang.

Apa Itu Penggilingan CNC

Orang sering meminta mesin CNC saat mencari penggilingan. Pemesinan dibagi menjadi penggilingan dan pembubutan, tetapi ada perbedaan yang jelas antara keduanya . Pemesinan mekanis mengacu pada teknologi pemotongan mekanis, yang menggunakan berbagai alat untuk menghilangkan material melalui kontak fisik. Penggilingan CNC adalah salah satu metode manufaktur yang menggunakan sistem kontrol numerik komputer untuk mengotomatisasi proses.

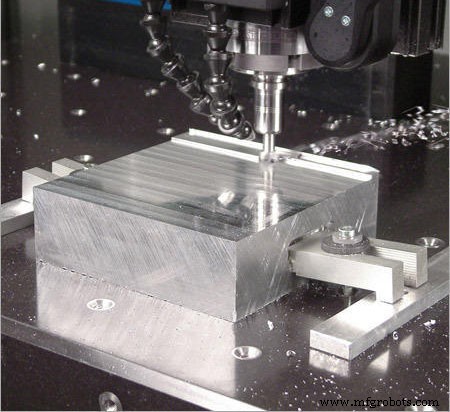

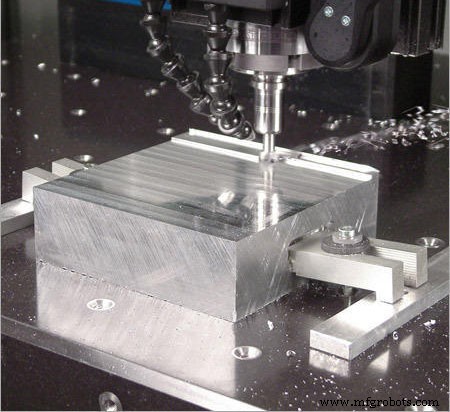

Sebelum munculnya teknologi komputasi, penggilingan dilakukan secara manual atau dioperasikan secara mekanis. Saat ini, itu dilakukan oleh mesin penggilingan kontrol numerik komputer. CNC milling computer numeric control milling) adalah proses pemrosesan yang menggunakan kontrol komputer dan alat pemotong putar untuk menghilangkan material secara bertahap dari benda kerja dan menghasilkan suku cadang atau produk yang dirancang khusus.

Mesin ini disebut pusat permesinan, dan mereka horizontal atau vertikal sesuai dengan arah spindel alat pemotong. Pusat permesinan terdiri dari magasin pahat, meja putar, sistem penggantian pahat otomatis, kontrol komputer, rumahan, dan pendingin. Sekarang penggilingan terintegrasi dengan pembubutan dan sebaliknya, yang dapat memberikan fleksibilitas yang lebih besar dan meningkatkan produktivitas. Proses ini cocok untuk pemesinan berbagai bahan, seperti logam, plastik, kaca, dan kayu, serta memproduksi berbagai suku cadang dan produk yang dirancang khusus.

CNC yang dikendalikan komputer dapat mencapai akurasi yang tak tertandingi, dan mengubah kode digital tertentu menjadi koordinat Cartesian, sehingga memastikan bahwa setiap bagian diproduksi dengan akurasi absolut hingga detail terkecil, yang hampir tidak mungkin dilakukan secara manual.

Untuk produksi suku cadang presisi, penggilingan CNC memang tiada bandingnya. Yakinkan pembeli akan presisi yang sangat tinggi dari suku cadang penggilingan CNC, yang tak tertandingi oleh metode penggilingan tradisional. Produksi suku cadang dapat memberikan tingkat pengulangan yang tinggi, apakah itu satu suku cadang atau beberapa suku cadang, dapat memberikan akurasi yang presisi dan berkualitas tinggi.

Proses Penggilingan CNC

Seperti kebanyakan proses pemesinan CNC mekanis tradisional, proses penggilingan CNC menggunakan kontrol komputer untuk mengoperasikan dan memanipulasi peralatan mesin yang dapat memotong dan membentuk bahan mentah. Selain itu, proses tersebut mengikuti tahapan produksi dasar yang sama dari semua proses pemesinan CNC, termasuk:

Desain model CAD 2D atau 3D

Konversi Model CAD ke Program CNC

Program dapat digunakan untuk memeriksa dan memodifikasi (jika perlu) agar sesuai dengan fungsi mesin. Selain itu, insinyur manufaktur dapat menggunakan perangkat lunak ini untuk mensimulasikan seluruh proses pemotongan.

Ini memungkinkan Anda untuk memeriksa kesalahan dalam desain dan menghindari pembuatan model yang tidak dapat diproduksi.

Program ini juga dapat ditulis secara manual seperti di masa lalu. Namun, ini sangat memperpanjang seluruh proses. Oleh karena itu, sebaiknya manfaatkan sepenuhnya kemungkinan yang ditawarkan oleh perangkat lunak teknik modern.

Menyiapkan Mesin Penggilingan CNC

Meskipun mesin CNC melakukan pekerjaan pemotongan secara otomatis, banyak aspek proses lainnya yang masih memerlukan bantuan operator mesin. Pasang benda kerja ke permukaan kerja alat mesin (yaitu meja kerja) atau perlengkapan benda kerja (seperti wakil), lalu pasang alat penggilingan pada spindel alat mesin.

Setelah penyetelan awal selesai, operator memeriksa program mesin untuk terakhir kalinya, lalu menyebabkan mesin menyalakan lampu hijau.

Lakukan operasi penggilingan

Proses penggilingan menggunakan alat yang berputar yang bersentuhan dengan benda kerja menjadi swarf. Setelah proses penggilingan CNC dimulai, alat mesin mulai berputar dan memotong dengan kecepatan hingga beberapa ribu RPM untuk menghasilkan bentuk yang diinginkan. Penggilingan menggunakan alat potong berbentuk silinder yang dapat berputar ke berbagai arah. Tidak seperti pengeboran tradisional, pemotong dapat bergerak di sepanjang beberapa sumbu. Ini juga memiliki kemampuan untuk membuat berbagai bentuk, slot, lubang, dan kesan lain yang diperlukan. Selain itu, benda kerja mesin penggilingan CNC dapat dipindahkan melintasi pemotong ke arah tertentu.

Operasi Penggilingan CNC

Operasi Penggilingan CNC

Penggilingan CNC cocok untuk berbagai fungsi, termasuk ulir, talang, slotting, kantong, dll. Hal ini memungkinkan desain kompleks diproduksi dengan presisi yang patut ditiru pada satu pusat penggilingan CNC. Toleransinya sekitar +/- 0,1 mm. SANS toleransi presisi tinggi dalam +/- 0,003mm. Operasi penggilingan CNC yang paling umum meliputi:

- Face Milling

- Penggilingan Permukaan

- Penggilingan sudut

- Formulir penggilingan

- Menghaluskan wajah

Face Milling

Face milling mengacu pada operasi milling di mana sumbu rotasi pahat potong tegak lurus dengan permukaan benda kerja. Metode ini menggunakan pemotong muka ujung, yang memiliki gigi di tepi luar dan permukaan pahat. Gigi pinggiran luar terutama digunakan untuk memotong, sedangkan gigi ujung digunakan untuk finishing, dan bertanggung jawab untuk permukaan akhir. Umumnya face milling digunakan untuk membuat permukaan dan kontur yang rata pada bagian yang sudah jadi, dan dapat menghasilkan kualitas finishing yang lebih tinggi dibandingkan proses milling lainnya.

Jenis face milling antara lain end milling dan side milling, yang menggunakan end mill dan side mill , masing-masing.

Penggilingan Permukaan

Penggilingan polos, juga dikenal sebagai penggilingan permukaan atau pelat. Ini menggunakan pemotong frais horizontal dan sumbu rotasi alat pemotong sejajar dengan permukaan benda kerja. Bergantung pada hasil yang diperlukan, dimungkinkan untuk menggunakan alat permukaan lebar atau sempit untuk penggilingan permukaan.

Tergantung pada spesifikasi aplikasi penggilingan, pisau sempit dan lebar dapat digunakan. Pisau yang sempit dapat membuat potongan yang lebih dalam, sedangkan pisau yang lebar dapat digunakan untuk memotong area permukaan yang lebih besar. Saat menggunakan pisau yang lebih lebar, kecepatan potong yang lambat dan kecepatan pengumpanan yang cepat menghasilkan perkiraan geometri bagian yang dirancang khusus.

Tentu saja, permukaan akhir dari potongan ini mungkin tidak memenuhi persyaratan. Operator kemudian memperkenalkan pemotong bergigi yang lebih halus, kecepatan pemotongan yang lebih cepat, dan kecepatan pengumpanan yang lebih lambat untuk menghasilkan detail yang lebih akurat dari bagian yang sudah jadi. Oleh karena itu, dari sudut pandang ekonomi, kombinasi keduanya merupakan pilihan yang baik.

Penggilingan Sudut

Penggilingan sudut, juga dikenal sebagai penggilingan sudut. Melalui operasi penggilingan ini, sumbu rotasi alat pemotong berada pada sudut tertentu terhadap permukaan benda kerja, kita dapat membuat talang, alur, dll.

Gunakan pemotong frais sudut tunggal (sudut ditentukan berdasarkan pada desain khusus yang sedang diproses) untuk menghasilkan fitur sudut seperti talang, gigi gergaji, dan alur. Aplikasi umum dari penggilingan sudut adalah produksi pasak, yang menggunakan alat pas 45°, 50°, 55°, atau 60° sesuai dengan desain pasak.

Formulir Penggilingan

Penggilingan bentuk mengacu pada operasi penggilingan yang melibatkan permukaan dan kontur yang tidak teratur. Alat khusus diperlukan untuk menghasilkan kontur permukaan yang lebih kompleks. Pisau cembung, cekung, dan bundar adalah contoh alat yang digunakan di sini. Alat ini dapat membantu membuat alur melingkar, tepi melingkar, dll., seperti bagian dengan desain kompleks dengan permukaan melengkung dan datar atau permukaan melengkung penuh. Alat ini harus memiliki parameter yang benar untuk mencapai hasil yang diinginkan.

Penggilingan Profil

Operasi penggilingan yang umum, perkakas mesin menciptakan jalur pemotongan pada permukaan vertikal atau miring dari benda kerja. Proses ini menggunakan peralatan contour milling dan cutting tool, yang dapat sejajar atau tegak lurus dengan permukaan benda kerja, digunakan untuk menghasilkan bagian cembung dan cekung. Prosesnya meliputi 3 langkah-roughing, semi-finishing, dan finishing.

Pekerjaan seperti itu akan sangat diuntungkan dari penggilingan CNC, karena teknologi 4 sumbu dan 5 sumbu dapat sangat mempercepat operasi dan memberikan kualitas yang lebih tinggi.

Operasi Penggilingan Lainnya

Selain operasi di atas, mesin penggilingan juga dapat digunakan untuk menyelesaikan operasi penggilingan dan pemesinan khusus lainnya. Contoh jenis operasi mesin penggilingan lainnya yang tersedia meliputi:

Straddle milling:Straddle milling mengacu pada operasi milling di mana mesin perkakas memproses dua atau lebih permukaan benda kerja paralel dalam satu potong. Proses ini menggunakan dua pahat pada mandrel pahat mesin yang sama, yang disusun sedemikian rupa sehingga pahat terletak di kedua sisi benda kerja dan kedua sisi dapat digiling secara bersamaan.

Penggilingan geng:Penggilingan geng mengacu pada penggunaan dua atau lebih alat (biasanya alat dengan ukuran, bentuk, atau lebar yang berbeda) pada poros mesin yang sama. Setiap pemotong dapat melakukan operasi pemotongan yang sama atau operasi pemotongan yang berbeda pada waktu yang sama, sehingga menghasilkan desain yang lebih kompleks dan bagian yang kompleks dalam waktu produksi yang lebih singkat.

Penggilingan roda gigi

Ya, penggilingan juga dapat digunakan untuk menghasilkan roda gigi. Yang pertama adalah penggilingan gigi. Fleksibilitas material memudahkan pembuatan suku cadang, sekaligus mencapai toleransi yang besar. Kemudian, roda gigi mengalami proses perlakuan panas untuk mengeraskan permukaan. Setelah itu, pembubutan CNC akan bertanggung jawab atas hasil akhir.

Keunggulan Pemesinan CNC

Seperti jenis kontrol numerik komputer lainnya yang digunakan dalam aplikasi pemesinan, penggilingan CNC memiliki keuntungan sebagai berikut

Seperti jenis kontrol numerik komputer lainnya yang digunakan dalam aplikasi pemesinan, penggilingan CNC memiliki keuntungan sebagai berikut

Presisi Tinggi

Apakah Anda memproduksi prototipe awal atau produk akhir, Anda dapat yakin bahwa proyek akan sesuai dengan dimensi yang ditentukan dalam file CAD atau CAM. Akurasi tinggi seperti itu dapat memberi Anda banyak keuntungan, termasuk peningkatan produktivitas dan pengurangan limbah material. Ini juga memaksimalkan biaya pemrosesan perangkat keras.

Akurasi dan presisi penggilingan CNC yang sangat tinggi membuatnya digunakan di bidang kedirgantaraan dan kedokteran, yang perlu melakukan setiap detail tanpa kesalahan.

Fleksibilitas

Ketersediaan mesin penggilingan CNC vertikal dan horizontal dan pusat penggilingan CNC multi-sumbu memberikan keserbagunaan yang sangat baik. Hasilnya, mereka dapat secara akurat memproses proyek dengan berbagai kompleksitas dan parameter.

Reproduksibilitas Tinggi

Tidak peduli bagaimana Anda menerapkan CNC, apakah itu memutar, memutar atau mengebor, Anda dapat mengandalkan mesin untuk menghasilkan produk berdasarkan file CAD atau CAM setiap saat. Ini membawa manfaat yang serupa dengan yang diberikan oleh akurasi pusat penggilingan CNC, seperti pengurangan limbah dan peningkatan efisiensi.

Efisien Tinggi

Karena mesin penggilingan CNC sebenarnya dapat dijalankan dengan autopilot dan tidak memerlukan banyak keterlibatan manusia, mesin tersebut dapat berjalan terus menerus selama beberapa hari tanpa waktu henti, sehingga secara konsisten menghasilkan suku cadang dengan akurasi yang sama. Proses otomatis yang menjadi dasar penggilingan CNC juga berarti bahwa lebih sedikit orang yang diperlukan untuk memantau dan mengoperasikannya, yang tidak hanya meningkatkan efisiensi, tetapi juga mengurangi biaya produksi.

Hanya beberapa ahli terampil yang diperlukan untuk mengawasi seluruh proses, yang berarti efisiensi biaya yang lebih tinggi bagi pelanggan akhir.

Kemungkinan Lanjutan

Berkat perangkat lunak otomasi canggih dan perangkat lunak desain, meskipun proses pembuatannya sendiri serupa, mesin penggilingan CNC dapat mengungguli teknisi paling terampil yang mengoperasikan mesin manual.

Ini tidak hanya berarti konsistensi yang lebih baik dan penghapusan kesalahan manusia, tetapi juga berarti memungkinkan untuk menghasilkan desain yang jauh lebih kompleks dengan ukuran, bentuk, dan tekstur yang berbeda.

Konsistensi Tinggi

Karena proses di balik penggilingan CNC sebagian besar otomatis, ini dapat menghasilkan konsistensi yang sangat baik bahkan jika orang yang mengelola alat tersebut berubah.

Setelah file master desain dibuat, file tersebut dapat digunakan untuk membuat salinan dalam jumlah tak terbatas , yang kesemuanya memiliki kualitas yang sama tanpa adanya penyimpangan. Setiap bagian akan sangat cocok dengan versi sebelumnya, bahkan untuk operator manual paling terampil

Aplikasi Pemesinan CNC

Karena mesin CNC memiliki presisi yang sangat tinggi, dapat dimengerti mengapa mereka banyak digunakan di industri kedirgantaraan, di mana teknologi memainkan peran penting dalam memproduksi berbagai suku cadang yang digunakan untuk memastikan keselamatan dan fungsi normal pesawat Peran penting.

Pemesinan CNC juga memainkan peran penting dalam bidang teknologi medis karena memungkinkan penggunaan berbagai tingkat titanium dan baja tahan karat untuk memproduksi suku cadang dan alat yang biasanya digunakan untuk membuat pisau bedah, peralatan medis, dan implan.

Dengan kemajuan teknologi CNC, sehingga lebih murah dan lebih dapat diandalkan, semakin banyak digunakan pada produk konsumen, seperti produk elektronik atau peralatan olahraga, terutama untuk suku cadang yang membutuhkan presisi dan menggabungkan bahan logam dan plastik.

Kirim Sekarang!

Operasi Penggilingan CNC

Operasi Penggilingan CNC Seperti jenis kontrol numerik komputer lainnya yang digunakan dalam aplikasi pemesinan, penggilingan CNC memiliki keuntungan sebagai berikut

Seperti jenis kontrol numerik komputer lainnya yang digunakan dalam aplikasi pemesinan, penggilingan CNC memiliki keuntungan sebagai berikut