Panduan manajer pemeliharaan untuk membuat dan menggunakan FMEA

Serangan ransomware ganas menghantam Kota Atlanta pada Maret 2018. Itu berakhir menjadi salah satu pelanggaran paling mahal dalam dekade terakhir. Pelayanan publik terganggu. Departemen dipaksa untuk melakukan dokumen penting dengan tangan. Dan itu merugikan pemerintah kota sebesar $17 juta.

Ketika debu mereda, satu hal yang jelas:Kota belum siap menghadapi bencana ini. Audit yang dilakukan dua bulan sebelum pelanggaran menemukan 2.000 kerentanan dalam sistem TI kota. Itu adalah langkah yang bagus, tapi terlalu sedikit, sudah terlambat.

Apa yang terjadi di Atlanta adalah kisah peringatan dengan satu pelajaran besar—risiko tidak pernah bisa dihilangkan, tetapi bisa dikelola. Hal ini terutama berlaku dalam pemeliharaan. Kegagalan peralatan tidak bisa dihindari. Tetapi mengetahui bagaimana mengurangi kemungkinan kegagalan, dan bagaimana bereaksi ketika itu terjadi, sangat penting untuk kesuksesan.

Analisis mode dan efek kegagalan (FMEA) adalah alat untuk memahami dan mengantisipasi kegagalan sehingga Anda dapat membatasi dampaknya. Dalam artikel ini, Anda akan mempelajari:

- Apa itu FMEA

- Berbagai jenis FMEA

- Cara membuat FMEA

- Dan bagaimana tim pemeliharaan dapat menggunakan FMEA

Apa itu FMEA?

Mode kegagalan dan analisis efek, atau FMEA, mengidentifikasi dan mendokumentasikan semua cara peralatan dapat gagal dan dampak potensial dari kegagalan ini. Ini menguraikan:

- Mode kegagalan untuk masing-masing komponen

- Konsekuensi kegagalan pada produktivitas dan keselamatan

- Rencana untuk mencegah atau menanggapi masalah ini

Membangun FMEA adalah komponen kunci dari pemeliharaan yang berpusat pada keandalan (RCM).

Ada tiga tujuan utama FMEA:

- Mencegah kerusakan di masa mendatang dengan mengurangi kemungkinan kegagalan umum dan kritis menggunakan pemeliharaan terencana dan prosedur operasi standar

- Mengurangi waktu respons, mengurangi waktu henti, serta meningkatkan kesehatan dan keselamatan saat terjadi kegagalan aset

- Memprioritaskan pemeliharaan preventif dan korektif dalam situasi non-darurat

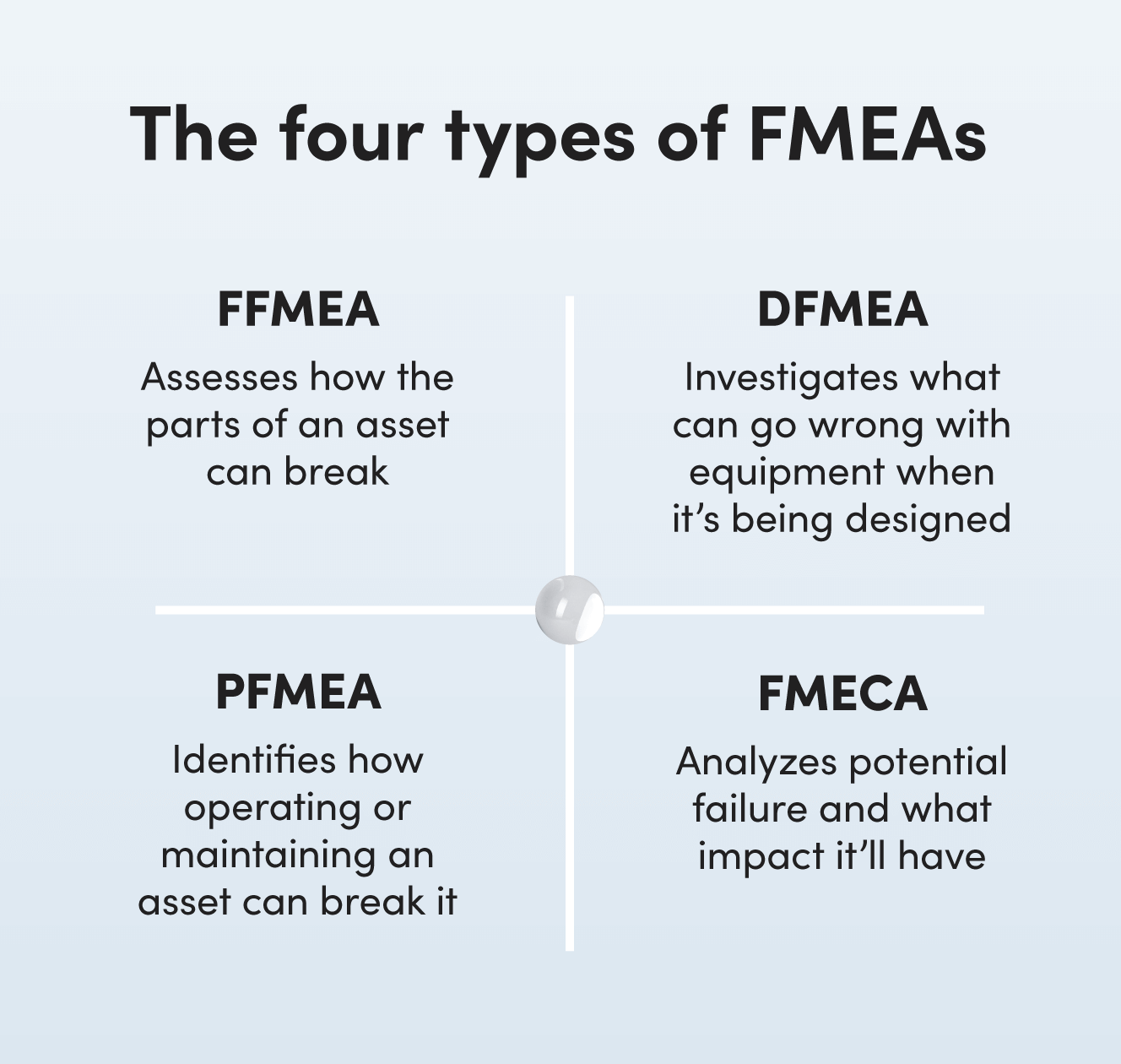

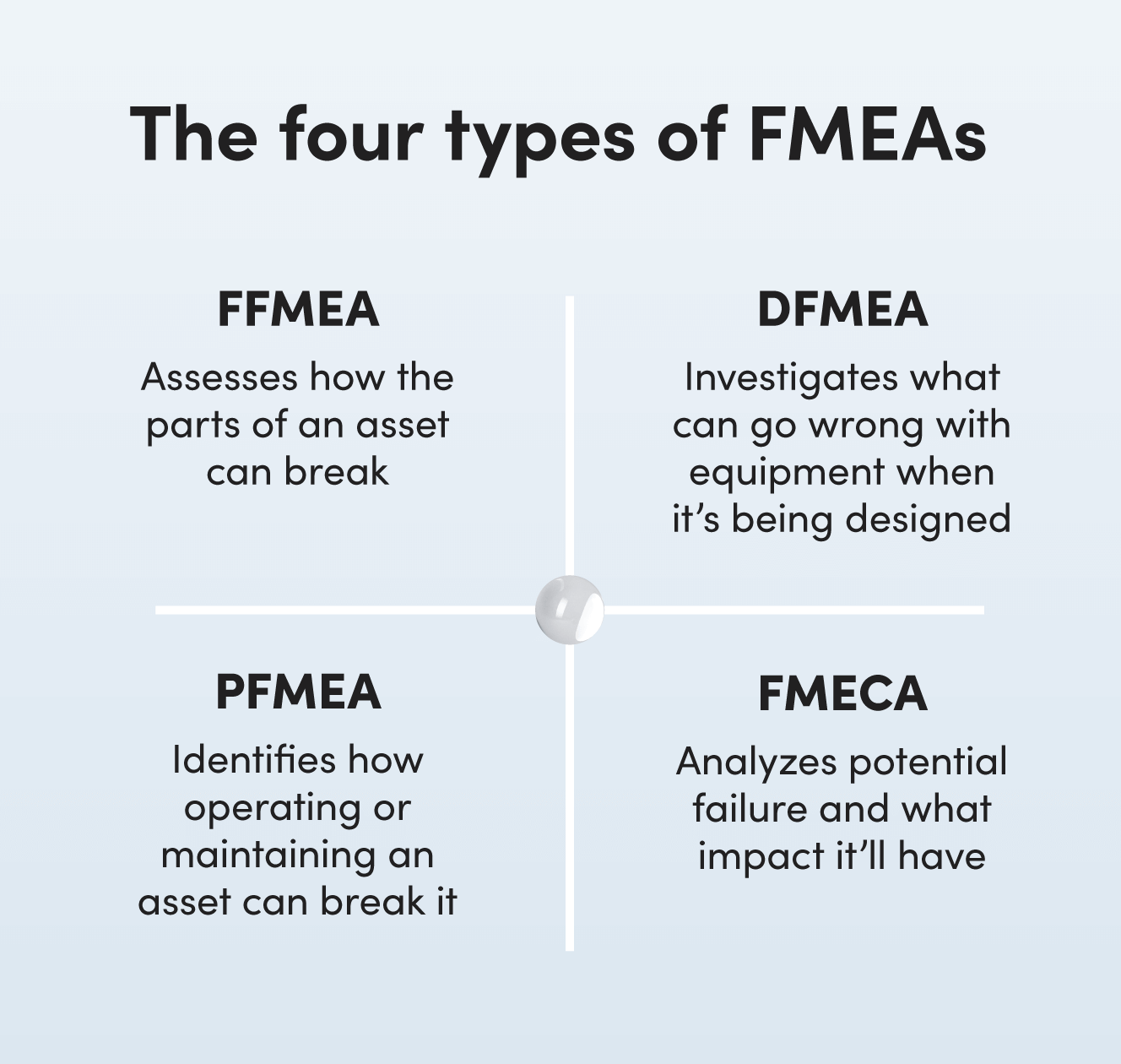

Apa saja jenis FMEA yang berbeda?

FMEA dapat dikategorikan ke dalam subtipe berdasarkan jenis risiko yang mereka nilai dan dampaknya. Berikut ini ikhtisar singkat dari setiap jenis FMEA:

- FFMEA (mode kegagalan fungsional dan analisis efek) :FFMEA menganalisis risiko yang memengaruhi cara sistem berfungsi. Tujuan FFMEA (terkadang disebut mode kegagalan sistem dan analisis efek) adalah untuk mencegah kegagalan ini sebelum terjadi.

- DFMEA (mode kegagalan desain dan analisis efek) :DFMEA menilai risiko aset dalam tahap desain. Tujuan analisis ini adalah untuk menemukan dan memperbaiki potensi masalah pada aset sebelum diterapkan untuk meningkatkan keandalannya, mengurangi jumlah pemeliharaan yang diperlukan, dan memperpanjang siklus hidup aset.

- PFMEA (mode kegagalan proses dan analisis efek) :PFMEA mencari kemungkinan kegagalan dalam suatu proses. Perbedaan antara PFMEA dan jenis FMEA lainnya adalah fokusnya pada apa yang bisa salah selama operasi dan pemeliharaan sistem.

- FMECA (mode kegagalan, efek, dan analisis kekritisan) :FMECA (atau analisis kekritisan) menganalisis mode kegagalan dan tingkat risiko yang terkait dengan mode kegagalan tersebut.

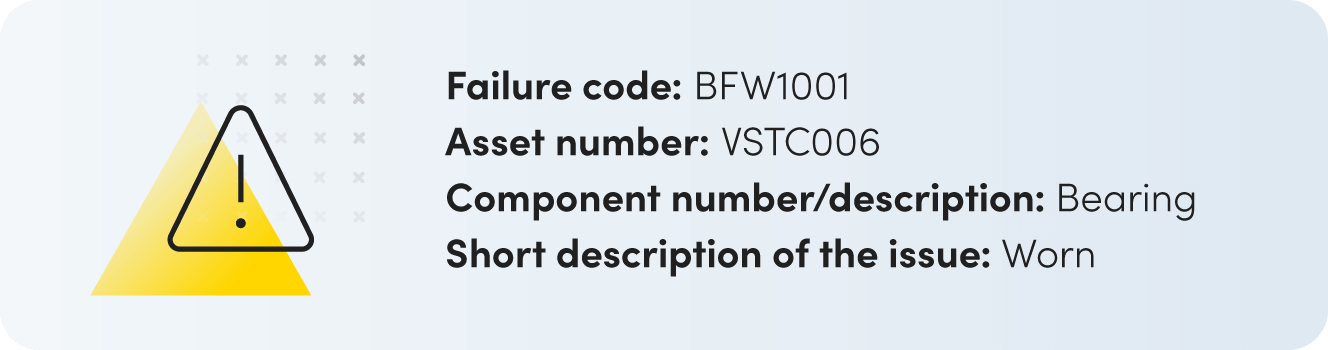

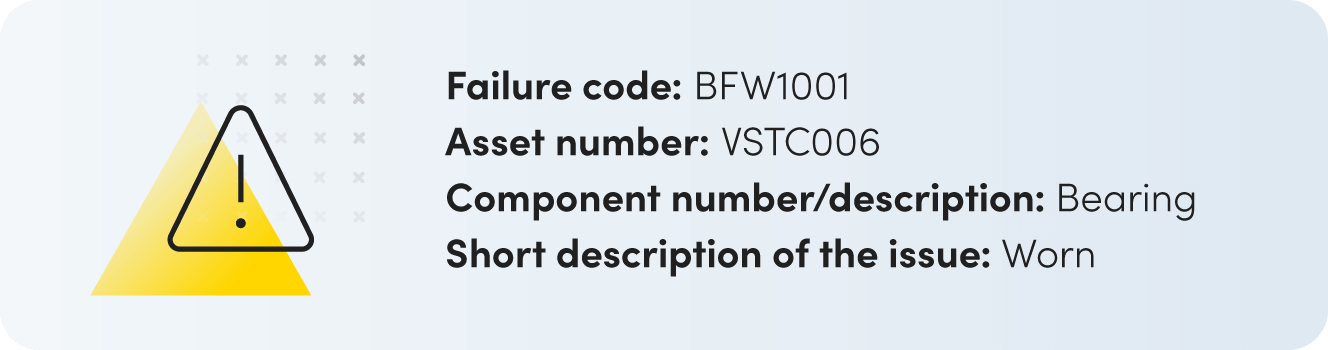

Apa perbedaan antara mode kegagalan dan kode kegagalan?

Mode kegagalan adalah kesalahan atau cacat yang menyebabkan sistem tidak berfungsi. Contoh mode kegagalan pada konveyor transfer kecepatan variabel mungkin adalah perebutan bantalan. Bantalan yang rusak akan menyebabkan konveyor melambat atau berhenti berfungsi.

Kode kegagalan adalah mode kegagalan yang diwakili oleh tag alfanumerik. Kode kegagalan sering digunakan dalam perangkat lunak CMMS sebagai cara untuk menyampaikan informasi dengan cepat dan menyortir atau melaporkan kegagalan. Kode kegagalan biasanya didukung oleh tiga informasi kontekstual. Contoh kode kegagalan terlihat seperti ini:

Apa perbedaan antara FMEA dan FRACAS?

Mode kegagalan dan analisis efek menguraikan kemungkinan kegagalan, penyebabnya, dan dampaknya. Ini adalah proses yang mencantumkan kemungkinan insiden di masa depan dan kemungkinan akar penyebabnya. Ini adalah tindakan proaktif.

Sistem pelaporan, analisis, dan tindakan korektif kegagalan (FRACAS) adalah sistem pelaporan loop tertutup yang menganalisis kegagalan yang telah terjadi. Ini memeriksa kegagalan masa lalu untuk mencari tahu mengapa itu terjadi dan apa dampaknya sehingga mereka dapat dicegah di masa depan. Ini adalah tindakan reaktif.

Membuat FMEA untuk pemeliharaan adalah bagian penting dalam membangun FRACAS. Sebenarnya, ini adalah langkah pertama dari proses. FMEA adalah dasar untuk kegagalan serta kinerja tim dan peralatan. Anda dapat mendasarkan keputusan, seperti laporan apa yang harus dibuat atau kegagalan apa yang ditargetkan, berdasarkan informasi ini.

Bagaimana Anda dapat menggunakan FMEA untuk pemeliharaan

Ada tiga cara utama bagi tim pemeliharaan untuk menggunakan mode kegagalan dan analisis efek:

- Untuk membuat jadwal pemeliharaan preventif yang mengurangi kemungkinan kegagalan aset dan mengoptimalkan sumber daya

- Untuk mempersiapkan pemeliharaan darurat agar aset dapat diperbaiki dengan cepat dan waktu henti dapat diminimalkan

- Untuk memprioritaskan pemeliharaan korektif dan backlog pemeliharaan

Menggunakan FMEA untuk membuat jadwal pemeliharaan preventif

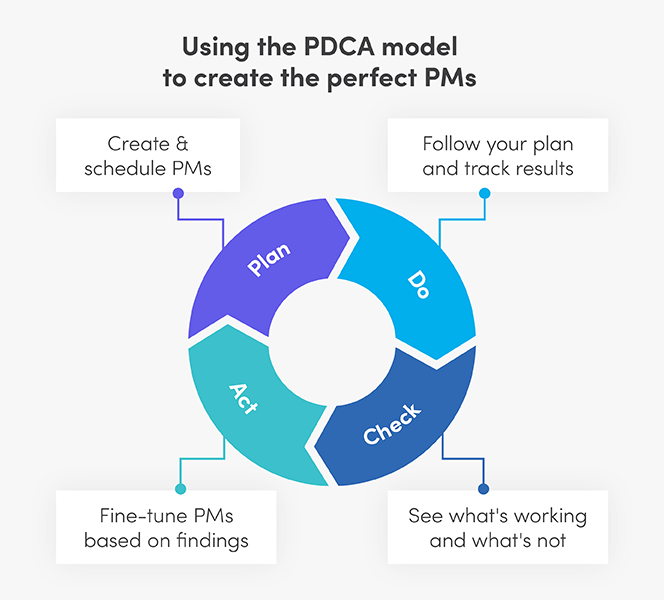

Ada tiga cara Anda dapat menggunakan FMEA untuk menjalankan program pemeliharaan preventif kelas dunia:

- Buat tugas pemeliharaan preventif baru

- Prioritaskan pemeliharaan preventif

- Optimalkan pemeliharaan preventif

Unduh template ini untuk membuat jadwal pemeliharaan preventif

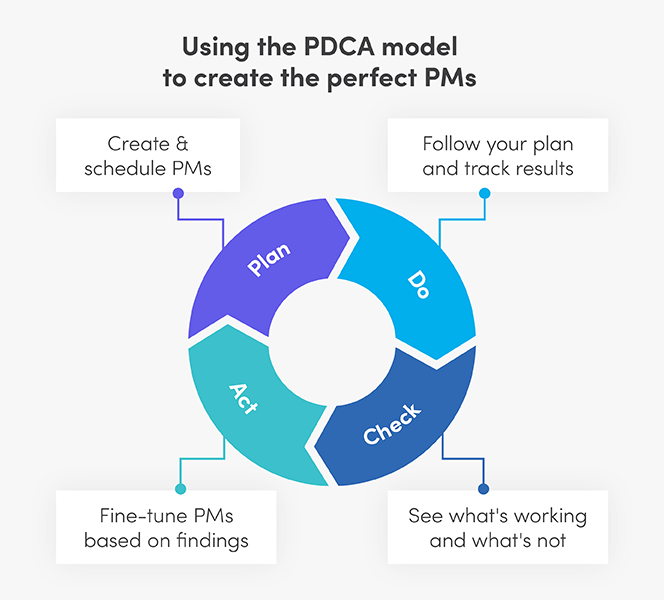

Langkah pertama dalam membuat program pemeliharaan preventif adalah memahami kegagalan apa yang dapat terjadi dan seberapa sering terjadi. FMEA menguraikan informasi ini. Misalnya, jika aset baru sedang dirancang, FMEA memungkinkan Anda mengetahui PM apa yang diperlukan untuk mencegah kemungkinan mode kegagalan dan seberapa sering hal itu perlu dilakukan. Itu akan memungkinkan Anda untuk memetakan input yang digunakan untuk membuat PM baru, termasuk siapa yang akan ditugaskan untuk pekerjaan tersebut, apa yang akan memicu pekerjaan tersebut, berapa biayanya, dan berapa lama waktu yang dibutuhkan.

Keberhasilan program pemeliharaan preventif Anda tergantung pada berapa banyak kegagalan yang Anda temukan dan hentikan serta dampak dari kegagalan tersebut. Jika Anda mencegah 100 kerusakan kecil, tetapi tidak menangkap lima atau enam kegagalan yang merugikan perusahaan Anda jutaan dolar, program Anda cacat. FMEA memiliki semua informasi yang Anda butuhkan untuk memprioritaskan PM dan menargetkan kerusakan yang paling mungkin dan mengganggu.

Sementara FMEA memberi Anda dasar untuk membuat jadwal pemeliharaan preventif, rencana Anda tidak akan bertahan selamanya. Operasi Anda berubah sepanjang waktu. Jadwal PM Anda perlu diubah dengan itu. Menggunakan perintah kerja dan riwayat perbaikan untuk memperbarui FMEA membantu Anda mengoptimalkan jadwal dan mengikuti perubahan lainnya. Misalnya, mode kegagalan mungkin tidak terjadi sesering yang Anda prediksi. Data ini dapat mengarahkan Anda untuk mengurangi frekuensi PM yang dimaksudkan untuk mencegah mode kegagalan ini. Anda kemudian dapat menempatkan sumber daya tersebut ke tugas pemeliharaan lain.

Menggunakan FMEA untuk mempersiapkan pemeliharaan darurat

Tidak ada jumlah pemeliharaan yang benar-benar akan menghilangkan kegagalan. Hal terbaik yang dapat Anda lakukan adalah merencanakan kerusakan berisiko tinggi dan berdampak tinggi sehingga tim Anda dapat memperbaikinya dalam satu jam, bukan dua. FMEA adalah alat yang berharga untuk menerapkan tindakan darurat ini.

Mulailah dengan melihat kegagalan yang memiliki dampak terbesar dan paling sering terjadi. Dari daftar ini, pilih mode kegagalan yang sulit dideteksi. Anda akan berakhir dengan mode kegagalan yang sulit dikenali dan menyebabkan kekacauan terbesar. Buat rencana tanggap darurat untuk kerusakan ini.

Rencana tanggap darurat Anda harus mencakup informasi apa pun yang mengurangi waktu tanggap dan perbaikan. Ini juga harus mempertimbangkan kesehatan dan keselamatan. Ini mungkin termasuk yang berikut:

- Suku cadang kitting untuk mengurangi waktu yang dihabiskan untuk mengambil suku cadang penting dan peralatan pelindung diri (Unduh template kitting suku cadang)

- Membuat daftar tugas mendetail atau kiat pemecahan masalah

- Menempelkan diagram, manual, foto, dan alat bantu visual lainnya ke perintah kerja

- Menguraikan daftar teknisi atau kontraktor yang dapat menyelesaikan perbaikan

- Menciptakan cara untuk berkomunikasi dengan teknisi dengan cepat, seperti perangkat lunak CMMS

Menggunakan FMEA untuk memprioritaskan pemeliharaan korektif dan jaminan simpanan pemeliharaan

Mendeteksi kegagalan lebih awal sangat membantu, tetapi itu tidak berarti apa-apa jika Anda tidak memiliki proses untuk memperbaiki kegagalan itu dengan cepat dan efektif. FMEA membantu Anda membangun proses ini.

Langkah pertama adalah mengidentifikasi mode kegagalan dengan skor tingkat keparahan yang tinggi (mis. aset yang akan paling merugikan perusahaan Anda jika turun). Tindakan korektif harus dilakukan pada peralatan ini sesegera mungkin. Daftar ini akan memungkinkan Anda untuk membuat materi pelatihan dan rencana respons sehingga semua orang mengetahui bagaimana bereaksi terhadap kegagalan.

Anda dapat menggunakan pendekatan serupa saat memprioritaskan jaminan simpanan pemeliharaan, kecuali untuk satu langkah tambahan. Setelah memeringkat pekerjaan yang ditangguhkan berdasarkan tingkat keparahannya, lihat pekerjaan yang tersisa berdasarkan frekuensi kegagalan. Bandingkan ini dengan seberapa terlambat pekerjaannya. Jika mode kegagalan memiliki tingkat frekuensi yang melebihi jumlah inspeksi yang terlewat, pekerjaan ini harus diprioritaskan karena kemungkinan kegagalan lebih tinggi.

Template gratis ini akan membantu Anda memprioritaskan jaminan pemeliharaan

Cara membuat FMEA

Template FMEA di bawah ini akan membantu Anda menemukan risiko dalam operasi Anda dan mengambil tindakan untuk mencegahnya.

Unduh template FMEA Anda sendiri di sini

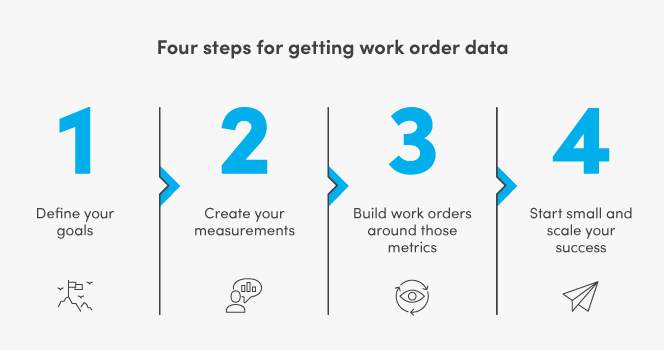

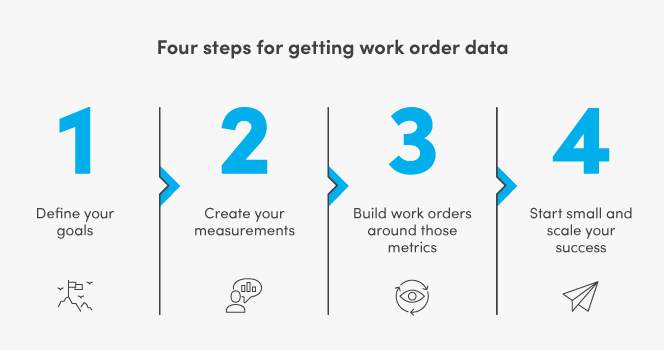

Tapi pertama-tama, inilah cara mendapatkan data untuk FMEA Anda

FMEA yang baik bergantung pada data yang baik. Tanpa data, Anda akan membangun program pemeliharaan berdasarkan tebakan dan asumsi. Tetapi bagaimana Anda menemukan informasi yang diperlukan untuk FMEA? Tiga sumber di bawah ini memberi Anda dasar yang bagus:

- Pedoman OEM:Ini adalah titik awal Anda. Panduan ini memberi Anda dasar untuk mengisi FMEA jika Anda tidak memiliki data lain.

- Wawancara dengan operator dan teknisi:Manfaatkan pengalaman mereka yang bekerja dengan peralatan setiap hari. Mereka akan memberi Anda wawasan yang tidak dapat Anda temukan di tempat lain, seperti jika komponen membutuhkan pelumasan dua kali lebih banyak dari yang disarankan atau jika frekuensi kegagalan meningkat karena spesifikasi alat berat berubah.

- Data perintah kerja:Perintah kerja Anda mengungkapkan bagaimana kinerja peralatan dan merupakan sumber informasi yang bagus untuk menyesuaikan dan meningkatkan FMEA Anda. Cari kegagalan umum, tindakan apa yang diambil untuk menemukan dan memperbaiki akar penyebab, apa yang menunda perbaikan, dan seberapa mudah mendeteksi kegagalan.

Tak satu pun dari sumber-sumber ini bekerja sendiri. Gabungkan semuanya untuk mendapatkan gambaran lengkap tentang cara peralatan Anda beroperasi, bagaimana bisa gagal, dampak kegagalan, dan apa yang harus dilakukan untuk mengatasinya.

Template FMEA

1. Identifikasi komponen aset

Dokumentasikan setiap komponen aset yang dapat rusak atau rusak. Misalnya, komponen saluran pembotolan dapat mencakup gearbox, motor, sprocket, bantalan, dan nozel.

Mulailah dengan peralatan Anda yang paling penting dan mulai dari sana. Ini adalah saat yang tepat untuk membuat konvensi penamaan yang jelas dan hierarki aset jika Anda belum memilikinya.

2. Identifikasi mode kegagalan potensial

Saatnya untuk mengidentifikasi bagaimana komponen-komponen itu bisa gagal. Jika satu komponen memiliki beberapa mode kegagalan, buat daftar setiap mode kegagalan yang sesuai. Misalnya, mode kegagalan bantalan dapat mencakup ketidaksejajaran, korosi, atau kontaminasi.

3. Buat daftar efek potensial dari kegagalan

Jelaskan akibat dari kegagalan, dan bagaimana hal itu mempengaruhi produksi dan keselamatan staf. Misalnya, bantalan yang tidak sejajar akan mematikan saluran hingga dapat diganti (sekitar tiga jam), dengan potensi kerugian 1.800 unit.

4. Skor keparahan

Ini adalah pengukuran dampak kegagalan pada produksi dan keselamatan. Ini diberi skor pada skala 1 hingga 10 dengan 1 sebagai peristiwa berdampak rendah dan 10 sebagai peristiwa berdampak tinggi. Perhitungkan status aset saat mencetak gol. Misalnya, mobil yang bannya pecah pada kecepatan rendah akan mengalami masalah kemudi ringan, tetapi ledakan pada kecepatan tinggi jauh lebih berbahaya.

Mulai hitung skor keparahan aset dengan template analisis kekritisan ini

5. Buat daftar penyebab potensial

Daftar semua kemungkinan alasan kegagalan mungkin terjadi. Melampaui penyebab langsung. Misalnya, bantalan yang terkorosi dapat terjadi karena persediaan diberi label yang salah atau instruksi tidak jelas, yang menyebabkan pelumasan yang tidak tepat.

Atasi kegagalan dengan tempalte analisis akar penyebab yang praktis (dan gratis!)

6. Skor frekuensi yang diharapkan

Ini adalah ukuran seberapa umum mode kegagalan. Ini diberi skor pada skala 1 hingga 10 di mana 1 mewakili peristiwa yang jarang terjadi dan 10 mewakili peristiwa yang sangat sering terjadi.

7. Buat daftar kontrol proses saat ini

Dokumentasikan semua tindakan untuk mencegah atau mendeteksi kegagalan. Kontrol proses dapat mencakup inspeksi pemeliharaan preventif mingguan, penggantian suku cadang bulanan, dan penggunaan sensor untuk mendeteksi tingkat getaran yang berbahaya.

8. Skor deteksi

Angka ini menentukan betapa mudahnya mendeteksi masalah sebelum menyebabkan kegagalan total. Itu diberi skor pada skala 1 hingga 10. Skor 1 diberikan untuk peristiwa yang tidak pernah dapat dideteksi. Skor 10 diberikan untuk suatu peristiwa yang dapat dideteksi hampir setiap saat. Misalnya, ban kempes terkadang dapat dideteksi pada tahap awal, sehingga akan mendapat skor 5. Kaca depan yang pecah sering kali disebabkan oleh kejadian yang tidak terduga, yang berarti sulit untuk dideteksi dan akan mendapat skor 9.

9. Nomor prioritas risiko

Nomor prioritas risiko menghitung mode kegagalan yang memiliki dampak tertinggi dan paling dapat dicegah. Untuk menemukan RPN, kalikan skor keparahan, frekuensi, dan deteksi. Misalnya, jika mode kegagalan memiliki skor keparahan 8, skor frekuensi 5, dan skor deteksi 10, RPN akan menjadi 400. Semakin tinggi angkanya, semakin banyak sumber daya yang harus dimasukkan untuk mencegah kegagalan itu.

10. Tentukan tindakan yang disarankan

Tetapkan rencana untuk mengurangi kemungkinan kegagalan atau meningkatkan kemungkinan deteksi dini. Ini dapat mencakup peningkatan frekuensi PM pada suatu komponen atau berinvestasi pada peralatan pemantauan kondisi.

Komponen aset | Mode kegagalan potensial | Potensi efek kegagalan | Skala keparahan* | Penyebab potensial | Frekuensi yang Diharapkan** | Kontrol proses saat ini | Skala deteksi*** | Nomor prioritas risiko | Tindakan yang Disarankan | Komponen apa yang terpengaruh? Dengan cara apa komponen ini bisa gagal? Apa dampaknya terhadap produksi dan/atau keselamatan dari kegagalan ini? Seberapa parah dampak kegagalannya? Apa yang bisa menyebabkan komponen gagal? Seberapa sering penyebabnya? diharapkan terjadi? Apa kontrol yang ada yang mencegah atau mendeteksi mode kegagalan? Seberapa besar kemungkinan mode kegagalan dan penyebabnya akan terdeteksi dan diidentifikasi? Berapa total risiko mode kegagalan ini (Keparahan x Frekuensi x Deteksi )?Apa tindakan untuk mengurangi terjadinya penyebab atau meningkatkan deteksinya?

Cara mengelola FMEA

FMEA adalah dokumen hidup yang harus ditinjau dan diperbarui secara berkala. Berikut adalah beberapa peristiwa yang dapat memicu peninjauan FMEA:

- Aset baru dirancang atau dipasang di fasilitas Anda

- Seorang teknisi atau operator baru bergabung dengan tim

- Perubahan dilakukan pada mode operasi mesin (yaitu lebih sering dijalankan atau spesifikasi berubah)

- Mode kegagalan lebih sering terjadi

- Teknologi baru diterapkan yang membantu Anda mendeteksi atau mencegah kegagalan dengan lebih mudah

- Anda menemukan mode kegagalan baru atau alasan kegagalan yang ada

- Dampak dari perubahan kegagalan (yaitu, produk baru yang menggunakan bahan yang lebih mahal sedang diproduksi)

Baik staf pemeliharaan dan operasi harus dilibatkan dalam memodifikasi dan menambahkan mode kegagalan dan analisis efek. Keragaman perspektif dan pengalaman dengan peralatan membantu menghindari kesenjangan dalam FMEA Anda.

FMEA adalah investasi kesuksesan jangka panjang

Mode kegagalan dan analisis efek bukanlah perbaikan band-aid atau alat pemecahan masalah. Ini adalah aktivitas berkelanjutan dengan tujuan mencegah kegagalan jika memungkinkan dan mengurangi efeknya jika tidak. Ini adalah sumber daya perencanaan dan perlindungan terhadap kerugian finansial dan risiko keamanan.

Meskipun pembuatan FMEA melibatkan investasi waktu yang cukup besar, hal itu akan menguntungkan Anda dalam jangka panjang dengan membantu Anda merencanakan ke depan, mencegah pemeliharaan reaktif, dan melacak kesuksesan tim.