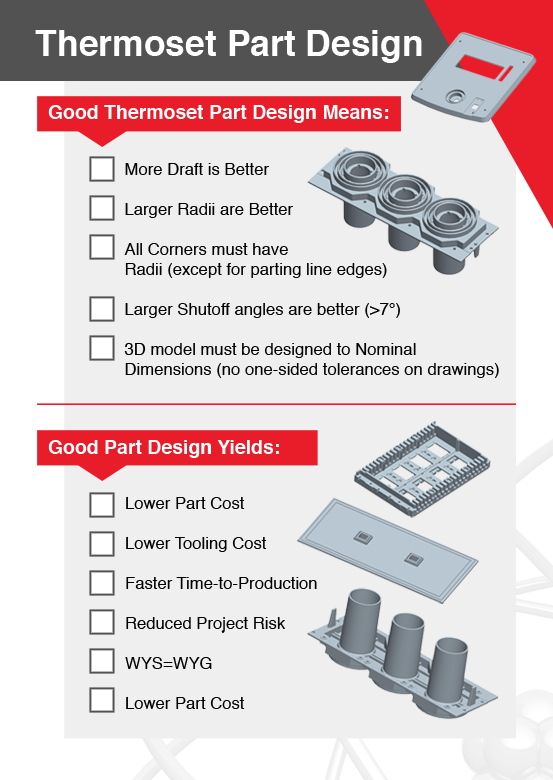

Cara Mendesain Bagian Komposit Termoset [Infografis]

Seperti dalam semua aspek cetakan plastik, kualitas dimulai dengan desain. Bagian yang dirancang untuk pemesinan, cetakan termoplastik, atau pengecoran logam belum tentu cocok untuk desain dalam cetakan termoset. Suku cadang yang sederhana seperti cakram tipis 5 ons, atau serumit suku cadang peralatan berpenampilan tinggi dan switchgear Industri/Listrik seberat 35 pon, sangat bervariasi dalam kriteria desainnya untuk estetika, kekuatan, dan kemampuan cetakan.

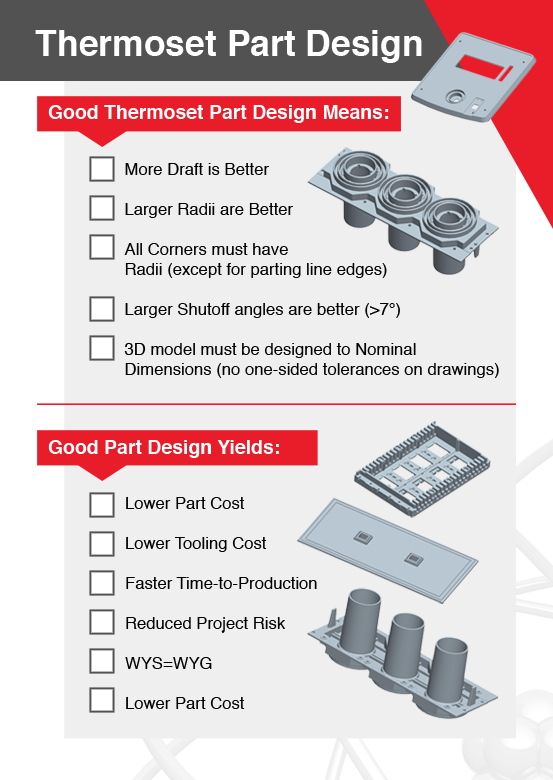

Umumnya, bagian plastik termoset, bila dirancang dengan benar, dapat menghasilkan biaya suku cadang yang lebih rendah, biaya perkakas yang lebih rendah, waktu produksi yang lebih cepat, dan kekuatan yang lebih tinggi jika dibandingkan dengan metode produksi lainnya. Selain itu, suku cadang yang dihasilkan dari tiga proses pencetakan termoset—Injeksi, Kompresi, dan Transfer—dapat diproduksi dengan tingkat akurasi yang tinggi karena kekakuan dan penyusutan material yang rendah.

Bagian termoset tidak rentan terhadap tanda tenggelam dan melengkung seperti bagian termoplastik, terutama jika desain bagian memerlukan perubahan ketebalan dinding.

Bagian termoset dapat menahan toleransi yang lebih ketat daripada sebagian besar bagian termoplastik.

Bagian termoset tidak memerlukan operasi pemesinan yang sering kali diperlukan pada bagian logam tuang.

Perhatian harus diberikan untuk memahami bahan dan proses mana yang paling baik digunakan dalam pembuatan suku cadang, dan merancang suku cadang yang sesuai.

.png)

Beberapa fitur dan detail yang menghasilkan desain part yang baik adalah:

- Lebih banyak draf lebih baik. Penyusutan material yang rendah memerlukan draf untuk pelepasan cetakan yang lebih baik dan lebih sedikit tekanan selama pengeluaran.

- Jari-jari yang besar lebih baik. Semua sudut, bagian dalam fillet dan bagian luar, harus memiliki jari-jari sebanyak mungkin. Hal ini mendorong aliran material yang baik ke dalam cetakan dan mengurangi tekanan pada perkakas cetakan.

- Bukaan di bagian harus memungkinkan desain penutup yang tepat di perkakas.

- Tindakan samping dan persyaratan undercut dapat dirancang ke dalam perkakas atau diproduksi dalam operasi sekunder.

.png)