Undercut Injection Moulding:Efektif Menggunakan Undercuts dalam Desain Injection Moulding

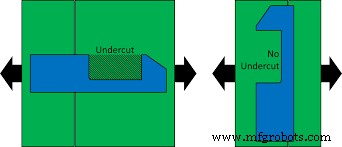

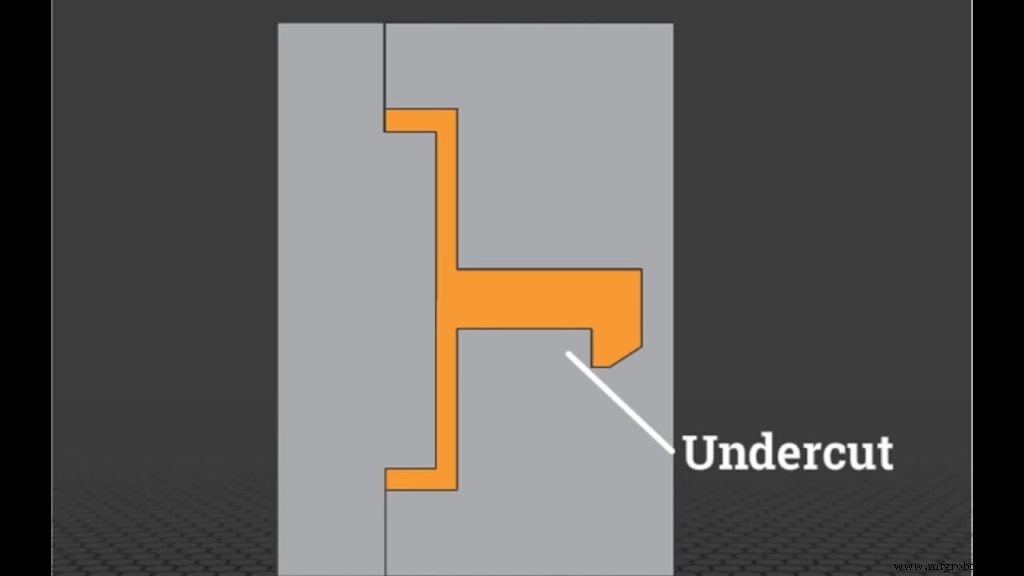

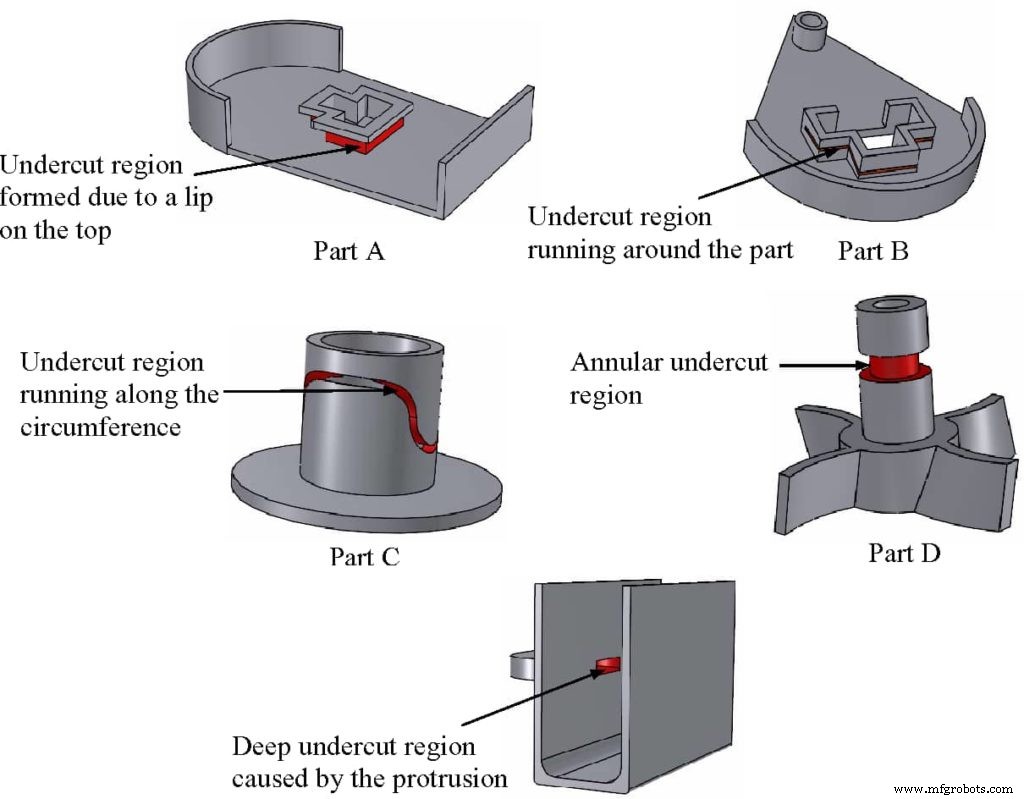

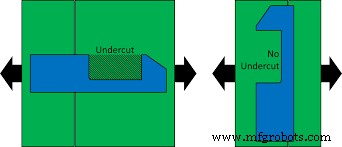

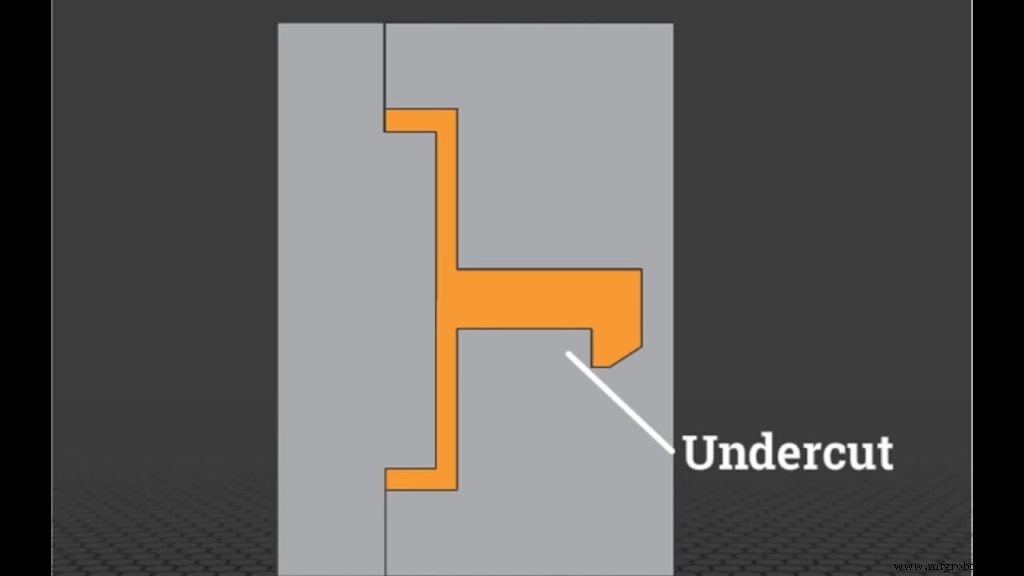

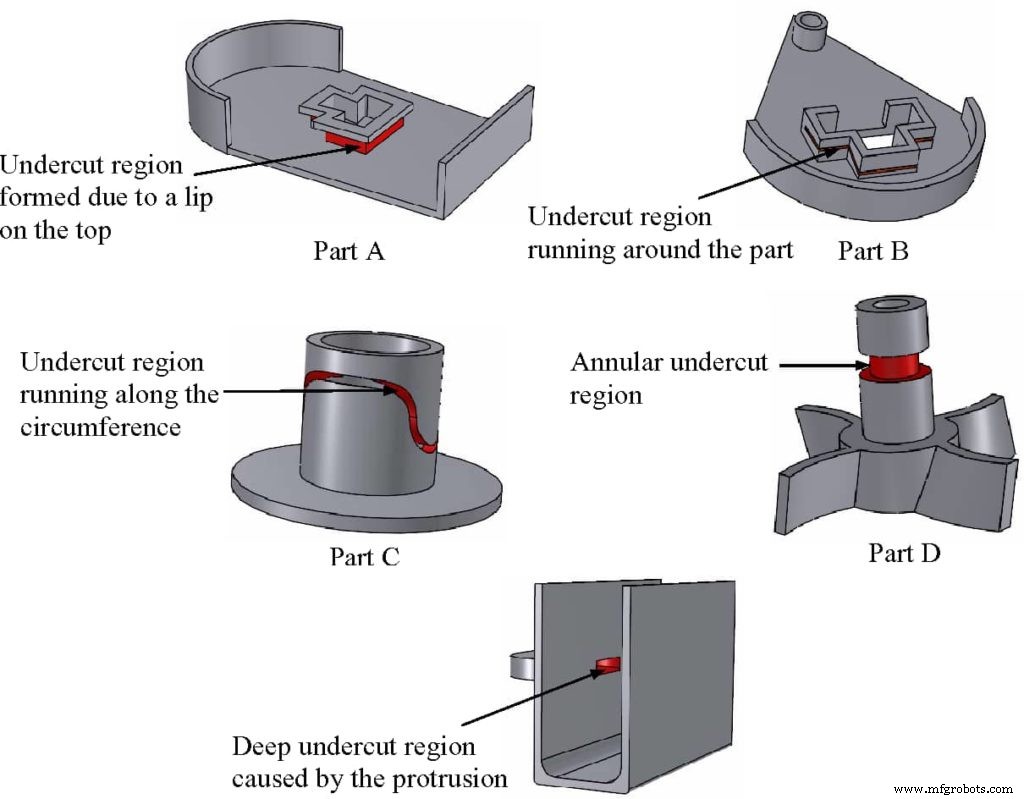

Cetakan injeksi undercut berkaitan dengan bentuk dan desain kompleks yang mencegah pelepasan bagian dari cetakan tanpa kerusakan apa pun. Fitur undercut dalam cetakan injeksi umumnya meningkatkan kompleksitas keseluruhan dan biaya terkait dari desain apa pun. Untuk alasan ini, lebih baik untuk menghindarinya bila memungkinkan.

Pada artikel ini, kita akan mengeksplorasi secara rinci apa itu undercut dalam injection molding, dan berbagai metode yang digunakan untuk membuat undercut.

Pemotongan dalam Cetakan Injeksi:Tinjauan Singkat

Cetakan undercut adalah proses penting untuk membuat kait, alur, dan elemen lain yang memiliki efek langsung pada fungsionalitas bagian Anda. Akibatnya, sangat penting untuk menyertakan undercut ketika desain cetakan injeksi Anda memiliki fitur ini.

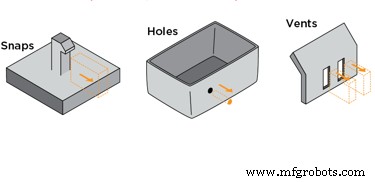

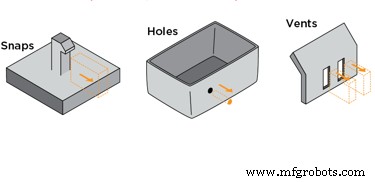

Jadi, apa yang membuat undercut begitu penting sehingga Anda tidak dapat menghindarinya dalam beberapa desain? Berikut adalah 5 skenario paling umum di mana cetakan injeksi undercut menjadi perlu.

- Fitur yang saling mengunci: Fitur jepret atau kait, atau hal serupa yang memungkinkan perakitan dan fungsi lebih mudah.

- Lubang samping: Ini lebih umum di elektronik konsumen tetapi tidak eksklusif untuk domain itu. Lubang samping memungkinkan Anda menambahkan tombol, port, atau titik akses lain di unit rumah.

- Kelengkapan duri: Konektor duri adalah salah satu komponen paling umum yang mengontrol aliran udara. Dalam aplikasi medis, fitting batang plastik memainkan peran penting di banyak perangkat.

- Utas vertikal: Beberapa konektor, selang, dan komponen lainnya memerlukan ulir vertikal untuk sambungan aman yang dapat menahan tekanan dan beban ringan.

- Sisipan khusus: Setiap fitur khusus yang memerlukan elemen desain khusus dan mungkin tidak sejajar dengan gambar cetakan.

Untungnya, ada beberapa cara yang memungkinkan para ahli untuk menghindari kerumitan yang terkait dengan proses pencetakan injeksi plastik undercut. Sebagian besar mengharuskan Anda untuk memasukkan beberapa perubahan desain dan penyempurnaan untuk memastikan bahwa undercut tidak menghalangi proses ejeksi reguler. Oleh karena itu, Anda mempertahankan tingkat fungsionalitas yang sama sambil menghindari kerumitan keseluruhan proses dan menghindari biaya tambahan.

5 Cara Membuat Undercut yang Berhasil di Bagian Cetakan

Berurusan dengan undercut itu rumit dan membutuhkan pengetahuan teknis yang mendalam. Namun, ada cara untuk mengatasinya dengan sukses dengan meningkatkan desain Anda dan mengoptimalkan operasi Anda. Berikut adalah 5 cara yang dapat membantu Anda menangani desain cetakan undercut secara efektif.

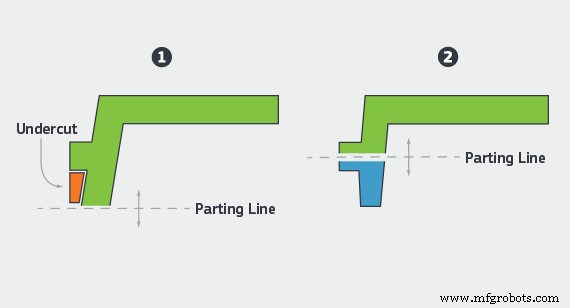

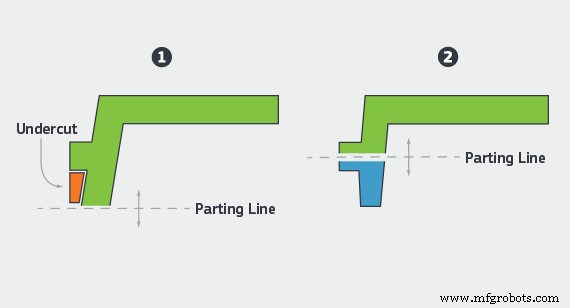

1. Garis Pemisah Posisi

Garis perpisahan adalah bidang perpotongan antara kedua cetakan. Dengan memposisikan garis perpisahan tepat pada fitur yang menonjol, Anda dapat menghindari masalah undercutting. Alasannya adalah bahwa ketika fitur dibagi menjadi dua bagian oleh garis pemisah, bagian tersebut dapat dikeluarkan dari cetakan tanpa menyertakan potongan. Lihat gambar di bawah untuk melihat cara kerjanya.

Namun, teknik ini juga memiliki beberapa keterbatasan. Penempatan garis perpisahan Anda bergantung pada banyak faktor mulai dari geometri, sifat material, sifat aliran, dan fitur bagian lainnya.

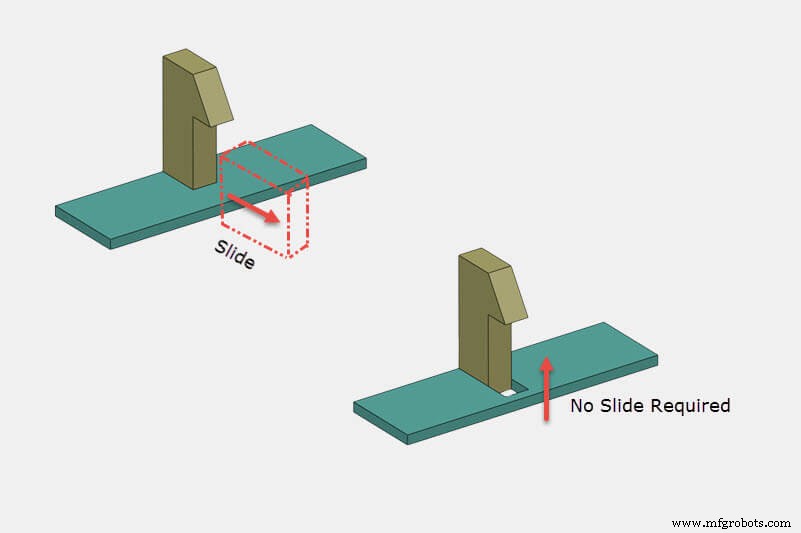

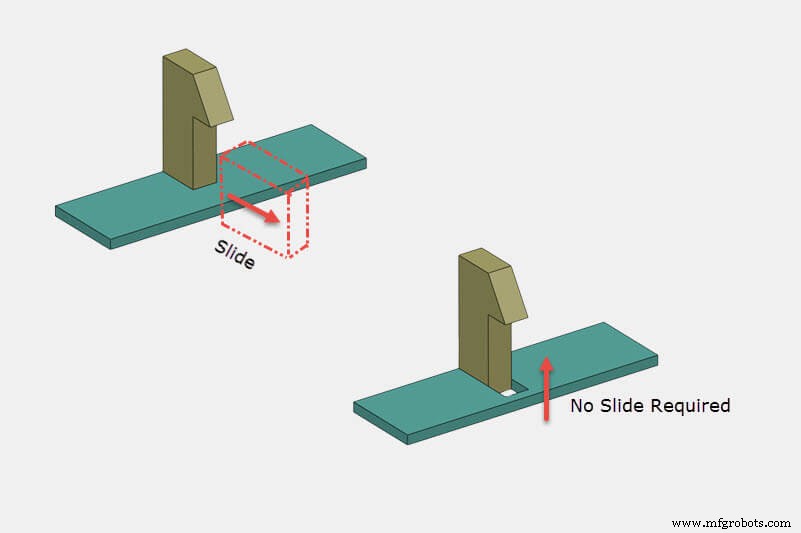

2. Manfaatkan Fitur Tindakan Samping

Dalam situasi di mana undercut mutlak diperlukan, fitur side-action dapat membantu Anda mempertahankan fungsionalitas bagian Anda. Dalam istilah yang paling sederhana, inti aksi sampingan adalah sisipan yang meluncur keluar dari bagian selama ejeksi.

Ketika material dikeluarkan, itu tidak dapat mengisi volume yang diambil oleh sisipan ini. Saat proses pencetakan selesai, sisipan akan meluncur keluar, meninggalkan undercut.

Namun, ada banyak keterbatasan dalam desain ini juga. Inti aksi samping harus tegak lurus untuk aksi yang efektif. Untuk memastikan gerakan tegak lurus ini, Anda harus merancang mekanisme yang sesuai, yang menambah kerumitan pada desain cetakan.

Keterbatasan penting lainnya dari inti aksi sampingan terkait dengan materi. Mereka bekerja paling baik dengan bahan kaku yang tidak mudah menempel pada cetakan. Bahan seperti nilon. Acetal dan PC adalah pilihan terbaik. Untuk bahan yang fleksibel dan mudah berubah bentuk, bump-off sepertinya merupakan pilihan yang lebih baik.

3. Gunakan Bump Off

Bump off adalah pilihan yang sangat baik jika Anda berurusan dengan bahan yang fleksibel dan elastis. Prosesnya bekerja persis seperti pekerjaan cetakan injeksi biasa, dengan tambahan satu sisipan. Ketika proses selesai, sisipan ini dihapus terlebih dahulu. Ruang yang ditinggalkannya menciptakan beberapa 'ruang gerak' untuk bagian tersebut.

Setelah sisipan pertama dilepas, bagian tersebut dikeluarkan secara normal. Karena ruang kosong di dalam cetakan, bagian tersebut dapat sedikit berubah bentuk, sehingga dapat dikeluarkan saat mengalami undercut.

Namun ada tambahan insert untuk mengakomodasi perubahan desain. Selama pengeluaran, bagian tersebut sedikit berubah bentuk, yang dengan mudah melepaskannya dari cetakan.

Sementara bump-off mungkin tampak cukup sederhana dari pandangan. Menggunakannya memerlukan pertimbangan yang cermat dari beberapa faktor. Berikut adalah beberapa batasan utama saat menggunakan bump off untuk cetakan injeksi undercut.

- Bagian harus cukup fleksibel untuk berubah bentuk tanpa kerusakan.

- Fitur bawah harus jauh dari fitur kaku seperti sudut dan rusuk.

- Sudut lead harus antara 30

0

hingga 45

0

.

4. Pilih Sisipan yang Dimuat dengan Tangan

Konsep di balik sisipan yang dimuat dengan tangan sangat mirip dengan inti aksi samping. Namun, seperti namanya, ini adalah teknik manual yang dilakukan oleh teknisi. Mereka tidak otomatis dan umumnya menangani pekerjaan atau desain cetakan injeksi undercut internal di mana tidak ada metode lain yang bekerja.

Sisipan yang diisi dengan tangan adalah potongan logam berbeda yang ditempatkan operator secara manual di dalam cetakan untuk mencegah plastik apa pun mengalir masuk. Ini memfasilitasi proses pengeluaran karena operator bebas melepas potongan setelah siklus selesai dan menggunakannya kembali untuk batch berikutnya .

Keterbatasan utama menggunakan sisipan yang dimuat dengan tangan untuk cetakan injeksi undercut terkait dengan waktu tunggu. Ini adalah proses manual, yang berarti secara alami akan membutuhkan lebih banyak waktu untuk menyelesaikannya. Selain itu, suhu tinggi yang terlibat menciptakan masalah keamanan juga. Pekerja menggunakan sarung tangan dan kacamata pengaman, tetapi selalu ada kemungkinan untuk membakar diri sendiri.

5. Memasukkan Shutoff

Penutup adalah penghalang sementara yang menggunakan pengait, klip, atau komponen serupa lainnya untuk memasang pas dan mencegah aliran di bagian desain tertentu. Dalam kebanyakan kasus, penutup dapat menghilangkan kebutuhan akan inti aksi samping atau sisipan tangan yang meningkatkan biaya atau memperlambat produksi. Namun, Anda harus memodifikasi desain untuk menggunakan teknik ini secara efektif.

Untuk hasil terbaik, pastikan desain Anda memiliki sudut draf yang cukup untuk memfasilitasi proses ejeksi tanpa masalah. Selain itu, sisi atas atau vertikal harus memiliki perbedaan minimal 3 derajat. Ini memastikan keamanan desain cetakan injeksi plastik undercut Anda dan mencegah gesekan, kilatan, atau kerusakan pada alat.

Desain Bagian dan Operasi Sekunder

Terlepas dari opsi yang disebutkan di atas, mengubah desain dan menghindari undercut sejak awal masih merupakan pilihan terbaik Anda.

Seorang desainer yang baik memastikan bahwa desainnya praktis selain efektif. Design for Manufacturability (DFM) memerlukan pertimbangan cermat dari berbagai faktor yang membantu Anda menjaga keseimbangan sempurna antara kemudahan manufaktur dan biaya keseluruhan. Dan itu juga tanpa mengorbankan kinerja dan fungsionalitas komponen.

Lihatlah lebih dekat pada aplikasi dan desain Anda. Jika ada cara untuk menyederhanakan dan menghindari area dengan undercut, maka rute terbaik adalah melakukannya. Dalam kebanyakan kasus, melakukan ini mungkin akan lebih ekonomis daripada membuat cetakan yang memberi Anda desain yang tepat yang Anda butuhkan.

Aplikasi Umum Proses Cetakan Injeksi Undercut

Cetakan injeksi undercut lazim di banyak industri karena kesesuaiannya untuk produk manufaktur yang membutuhkan fitur undercut. Beberapa industri semacam itu dipilih sendiri dan dibahas di bawah ini.

1. Alat Kesehatan

Cetakan injeksi plastik undercut sangat umum di bagian plastik medis karena sebagian besar desain di sektor itu memenuhi beberapa jenis pekerjaan yang kompleks.

Perangkat penyelamat jiwa, unit pengiriman oksigen, dan berbagai komponen perawatan kesehatan penting lainnya memiliki desain yang rumit karena apa yang dipertaruhkan. Dalam aplikasi seperti itu, teknik cetakan undercut yang berbeda dapat membantu desainer memastikan kinerja terbaik tanpa mengorbankan kemampuan manufaktur keseluruhan bagian spesifik Anda.

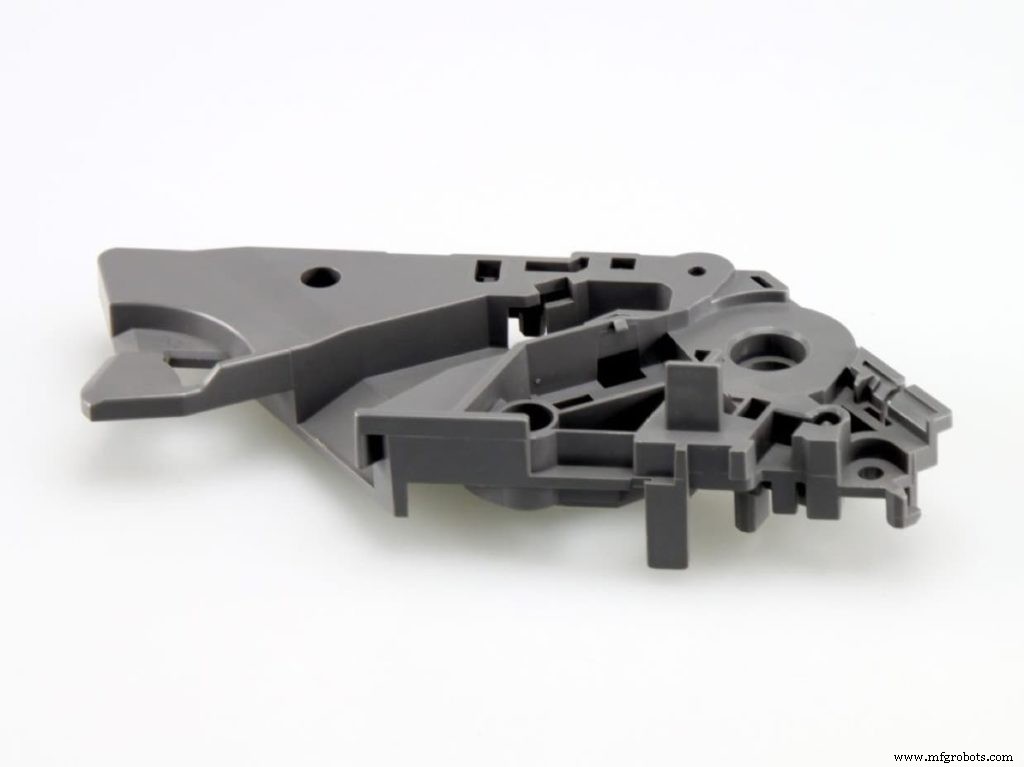

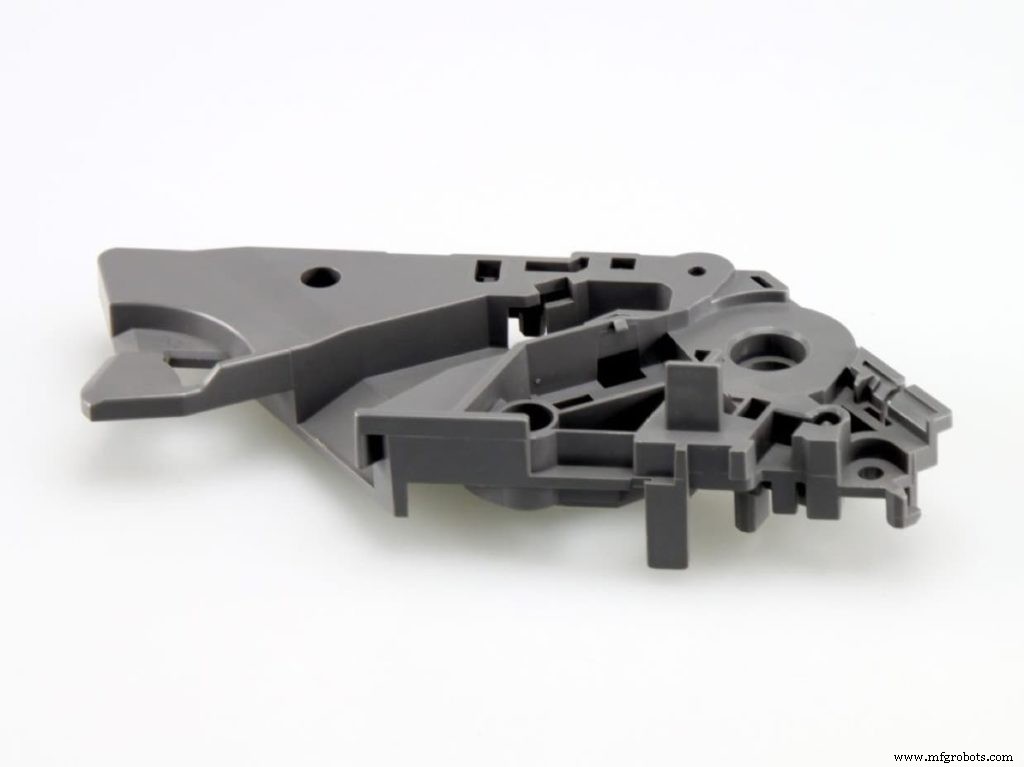

2. Elektronik Konsumen

Sebagian besar elektronik konsumen mengandalkan rumah plastik karena tahan lama, tahan lama, terisolasi, dan yang paling penting ekonomis. Namun, housing plastik perlu memiliki banyak undercut untuk memungkinkan akses ke housing internal atau untuk menambahkan tombol, sakelar, dan berbagai elemen lainnya bagi pengguna.

Dalam banyak kasus, Anda bahkan tidak dapat memilih operasi sekunder karena masalah terkait dengan estetika. Misalnya, perancang ponsel harus memastikan desainnya fungsional dan menarik.

3. Persyaratan Desain

Desainer harus memastikan bahwa mereka mematuhi konvensi tertentu saat merancang undercut. Pertama dan terpenting, fitur harus ditempatkan sedemikian rupa sehingga ada cukup ruang untuk menghapusnya.

Side action misalnya, tidak boleh terlalu ketat sehingga berisiko tersangkut. Jika ada elemen yang terjepit dengan tangan, elemen tersebut harus dapat diakses oleh operator.

Tantangan Utama Undercuts Injection Moulding

Desain, material, dan persyaratan proyek merupakan tantangan penting dalam cetakan injeksi plastik undercut.

Ketika datang ke desain, semakin rumit pengaturannya, semakin banyak komplikasi yang akan Anda lihat. Semuanya dimulai dari sana. Sudut draf, rongga, dan sudut rumit lainnya perlu dijaga untuk kinerja terbaik. Selain itu, pelapis pada beban tangan juga harus memiliki bahan yang tepat untuk meminimalkan kemungkinan komplikasi dalam proses ejeksi.

Tantangan kedua mungkin datang dari materi yang Anda hadapi. Aturan umum menyatakan bahwa semakin kaku materialnya, semakin banyak masalah yang akan Anda hadapi dalam proses ekstraksi. Selain itu, fleksibilitas dan elastisitas keseluruhan bahan yang Anda pilih juga menentukan jenis solusi yang dapat Anda gunakan untuk mengoptimalkan cetakan undercut Anda.

Akhirnya, tantangan penting lainnya dapat datang dari persyaratan estetika proyek. Jika Anda berurusan dengan bagian di mana Anda tidak menginginkan garis pemisah yang terlihat pada bagian cetakan injeksi atau masalah estetika lainnya, solusi desain yang dapat Anda gunakan akan memiliki beberapa keterbatasan. Akibatnya, Anda harus menghadapi lebih banyak komplikasi.

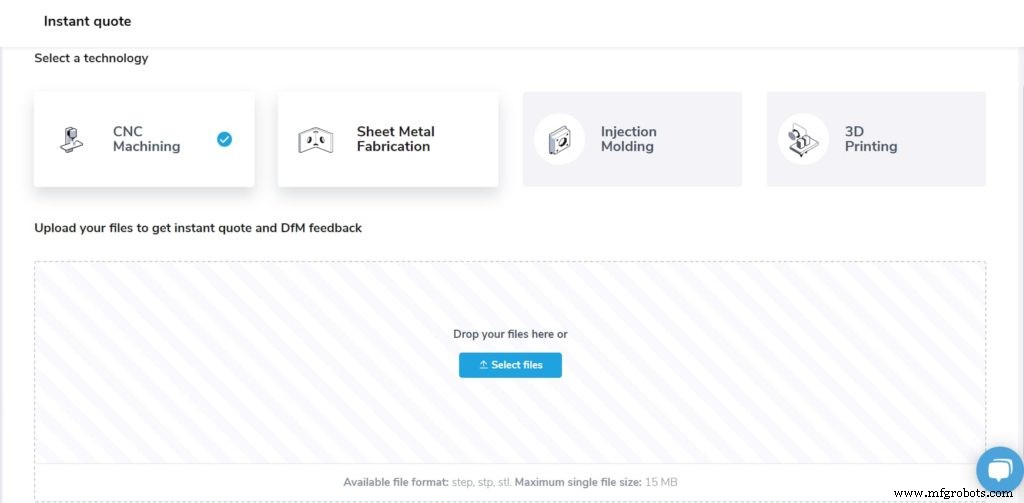

Mencapai Undercuts Sukses dengan Bantuan RapidDirect

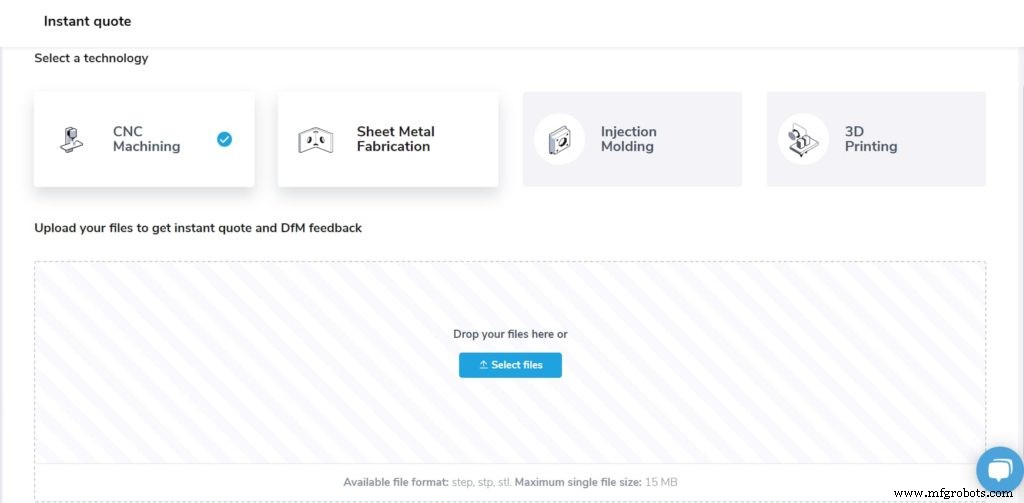

Proses pencetakan injeksi plastik undercut hadir dengan serangkaian komplikasi dan persyaratan rumit yang hanya dapat dibantu oleh mitra manufaktur yang tepat. RapidDirect memiliki peralatan canggih dan memiliki tim paling berpengalaman untuk menangani semua kebutuhan Anda dan berhasil memberikan hasil dengan konsistensi maksimal dan dengan harga terbaik.

RapidDirect tidak membatasi dirinya hanya untuk menyediakan layanan pencetakan injeksi juga. Kami dapat memberikan analisis DFM mendetail yang dapat membantu Anda mengoptimalkan desain suku cadang untuk meminimalkan kerumitan dan membantu Anda mengenali tindakan terbaik secara keseluruhan untuk hasil yang cepat.

Jadi, mulailah dengan RapidDirect sekarang! Cukup unggah file desain Anda, lalu konfigurasikan persyaratan material dan detail proyek.

FAQ

Bagaimana Cara Menghindari Undercut pada Injection Moulding?

Sebagian besar waktu, itu hanya bermuara pada pendekatan desain Anda. Seorang engineer mungkin dapat menghilangkan undercut sambil tetap mempertahankan fungsionalitas melalui pendekatan desain yang ditargetkan. Di lain waktu, Anda tidak seberuntung itu dan undercut adalah kebutuhan mutlak. Dalam hal ini, Anda dapat menggunakan berbagai teknik yang kami soroti dalam artikel ini untuk memfasilitasi pencetakan injeksi undercut.

Haruskah saya memecah bagian saya menjadi beberapa komponen jika desainnya rumit dengan sejumlah undercut?

Ini adalah keputusan yang harus Anda selesaikan setelah mempertimbangkan semua faktor. Dapat dimengerti, beberapa bagian menjadi sangat rumit sehingga tidak ada pilihan yang tersisa selain memecahnya menjadi beberapa bagian yang dapat diatur. Namun, ini datang dengan mengorbankan biaya tenaga kerja dan waktu tambahan. Plus, selalu ada kemungkinan bahwa Anda dapat membuat satu bagian yang lebih presisi dalam cetakan injeksi yang dipotong dengan benar. Jadi, pastikan Anda telah kehabisan semua opsi sebelum mempertimbangkan pendekatan multi-komponen.