Wawancara Pakar:James Hinebaugh dari Expanse Microtechnologies

Inspeksi material dan suku cadang merupakan tahap penting dalam proses manufaktur aditif – namun bukan tanpa tantangan. Untuk aplikasi dalam industri kedirgantaraan, medis, atau otomotif khususnya, sangat penting untuk memastikan bahwa suatu suku cadang memenuhi kesempurnaan, tanpa cacat tersembunyi. Namun, masalah seperti porositas, rongga dan inklusi, terutama untuk bagian logam, dapat dengan mudah membuat perbedaan antara pencetakan yang berhasil atau gagal. Meskipun ada beberapa metode untuk memverifikasi kualitas bahan dan suku cadang, hanya sedikit yang dapat mendeteksi masalah jauh di dalam suku cadang itu sendiri.

Teknologi pemindaian CT sinar-X mungkin menjadi solusi untuk pemeriksaan bahan dan suku cadang untuk pembuatan aditif. Expanse Microtechnologies adalah perusahaan yang membantu produsen mengoptimalkan bahan, suku cadang, dan proses manufaktur mereka untuk pencetakan 3D menggunakan teknologi CT sinar-X Microscale miliknya. Kami berbicara dengan James Hinebaugh, Presiden dan Co-Founder Expanse Microtechnologies, untuk mempelajari bagaimana teknologi inovatifnya dapat membantu perusahaan menyempurnakan proses manufaktur mereka.

Bisakah Anda memberi tahu kami sedikit tentang Expanse Microtechnologies?

Expanse Microtechnologies adalah perusahaan yang membantu produsen menjawab pertanyaan tentang bahan dan proses manufaktur mereka. Kami menggunakan alat inspeksi mutakhir untuk menjawab pertanyaan kritis dalam manufaktur aditif dan bidang manufaktur canggih lainnya.

Dalam industri, Anda memiliki kebutuhan penelitian yang bergerak cepat yang berarti Anda tidak sabar menunggu perjanjian penelitian dibuat dengan lab akademik. Expanse Microtechnologies menjembatani ruang antara industri dan akademisi. Tujuan kami adalah untuk membawa alat laboratorium akademik ke klien industri, khususnya berfokus pada teknologi yang disebut Microscale X-ray CT.

Mengapa Anda memutuskan untuk ikut mendirikan perusahaan?

Kami terinspirasi oleh industri manufaktur aditif. Kami melihat bahwa industri memiliki pertanyaan yang membara, namun tidak ada alat hebat di pasar untuk membantu perusahaan menjawab pertanyaan ini dan mengoptimalkan proses manufaktur mereka. Bagi kami, CT adalah solusinya – kami ingin menggunakan keahlian CT kami, menerapkannya pada bidang AM dan menawarkan solusi yang cepat namun sangat terfokus untuk membantu perusahaan menjawab pertanyaan utama manufaktur.

Apa itu Microscale X-ray CT dan bagaimana cara kerjanya?

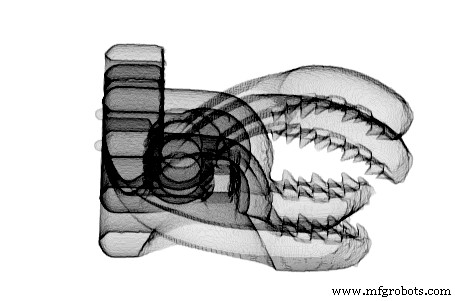

CT sinar-X skala mikro memungkinkan Anda melakukan inspeksi 3D internal dan eksternal terhadap material dan suku cadang canggih. Anda juga dapat mengkarakterisasi jumlah fitur geometris yang hampir tak terbatas, sifat cacat dan menentukan seberapa baik bagian itu dicetak atau diproduksi. Jenis teknologi ini memiliki kurva pembelajaran yang sangat besar, itulah sebabnya hanya ada sedikit biro layanan yang menyediakan layanan apa pun untuk CT, dan sebagian besar tidak menyediakan alat yang sama yang dapat Anda temukan jika Anda memulai hubungan dengan laboratorium riset akademik.

Kami telah mengembangkan metode pemrosesan gambar tingkat lanjut untuk mengekstrak informasi tertentu dari gambar 3D. Karena gambar-gambar ini dapat berukuran beberapa gigabyte, tugas kami adalah menyajikan informasi ini dengan cara yang mudah dicerna sehingga klien kami dapat melihat dengan jelas di mana masalah mereka.

Kami menghasilkan laporan dari CT scan yang memberikan informasi tingkat tinggi ini dan akses ke data yang lebih mendalam, sehingga Anda dapat menemukan korelasi antara lokasi di bagian Anda dan cacat, serta bentuk, ukuran dan distribusi cacat tersebut.

Mengapa CT sinar-X begitu penting dalam proses manufaktur?

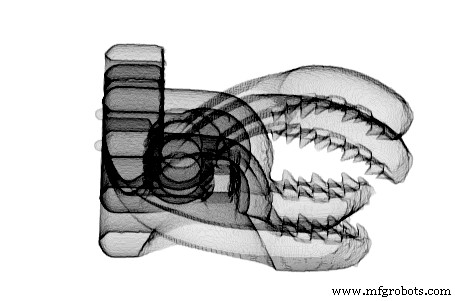

Pemindaian CT menyediakan serangkaian informasi tiga dimensi yang tidak dapat dicapai dengan cara lain. Mirip dengan mikroskop, Anda dapat memperbesar ke tingkat mikron dan submikron dan menjawab pertanyaan kunci. Selain itu, Anda dapat menjawab pertanyaan tentang fitur internal yang tidak dapat diakses dari suatu bagian – yang tidak mungkin dilakukan tanpa merusak bagian tersebut.

Dengan pemindaian CT, Anda dapat dengan jelas melihat penampang bagian atau artefak uji yang Anda buat. Ini seperti dapat memotong bagian Anda menjadi dua berulang kali, dengan irisan yang hanya berjarak beberapa mikron satu sama lain.

Ini menciptakan banyak informasi tiga dimensi yang penting untuk memahami apa yang terjadi di dalam bagian Anda. Pendekatan alternatifnya adalah dengan mengambil penampang fisik saja:tetapi di sini, Anda harus menebak seperti apa di atas dan di bawah bidang fisik atau berharap bahwa ini adalah bidang yang representatif. Dengan CT, Anda tidak hanya melihat penampang tersebut, tetapi juga ribuan penampang lainnya dan memahami seperti apa sebenarnya tampilan penampang yang representatif. Kita juga bisa melihat korelasinya; misalnya, di mana ada porositas juga sering ada cacat permukaan dan kami dapat menghubungkannya kembali dengan parameter dan jalur pahat yang kami colokkan ke cetakan di tempat pertama.

Bisakah Anda menjelaskan bagaimana perangkat lunak Anda berbeda dari perangkat lunak serupa di pasar?

Perangkat lunak kami dibuat khusus. Ini berarti kita memiliki banyak kebebasan untuk menentukan titik awal dan pertanyaan yang perlu dijawab sehingga kita dapat mengatasi masalah dari sudut mana pun yang kita inginkan.

Contoh:dalam kasus kekasaran permukaan, kami mengembangkan alat untuk melakukan CT scan dan mencocokkan kontur apa pun yang dimiliki material dan bagian. Kami kemudian dapat menemukan kontur, mengekstraknya dan mengukur kekasaran kontur itu. Saat ini, paket perangkat lunak lain tidak diarahkan untuk melakukan ini, karena tidak ada banyak permintaan untuk kekasaran permukaan dari CT – tetapi ada dalam manufaktur aditif. Kita dapat melihat permintaan itu, bereaksi terhadapnya, dan membuat alat untuk menjawab pertanyaan ini. Kami membutuhkan dua hingga tiga minggu pengembangan untuk melakukan ini dan menciptakan proses yang berulang. Saat itu, sudah siap untuk digunakan.

Dengan paket perangkat lunak komersial yang besar, pertama-tama Anda memerlukan tekanan pasar dan jaminan bahwa ada potensi pasar yang cukup untuk membuat paket analisis yang mudah digunakan yang dapat menjawab pertanyaan-pertanyaan ini sebelum apa pun dapat dikembangkan dan dirilis. Waktu tunggu selama berbulan-bulan ini, jika bukan bertahun-tahun, sedangkan bagi kami hanya butuh beberapa minggu untuk mencari tahu cara membuat solusi dan menerapkannya berdasarkan kebutuhan spesifik klien kami.

Apa jenis perusahaan yang Anda bantu?

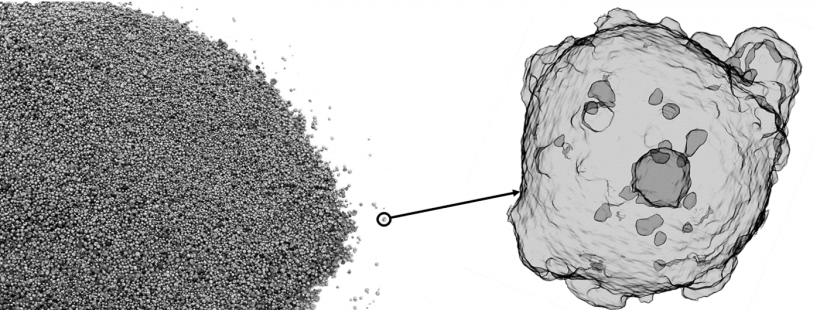

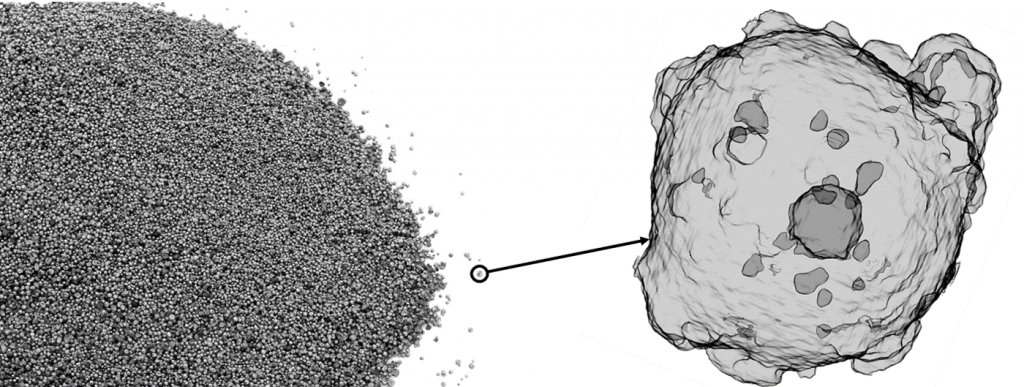

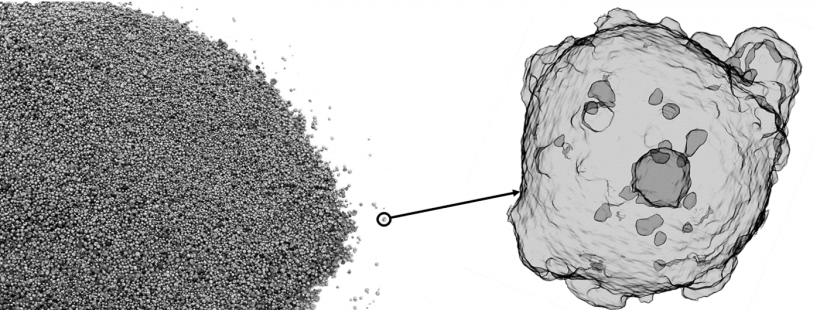

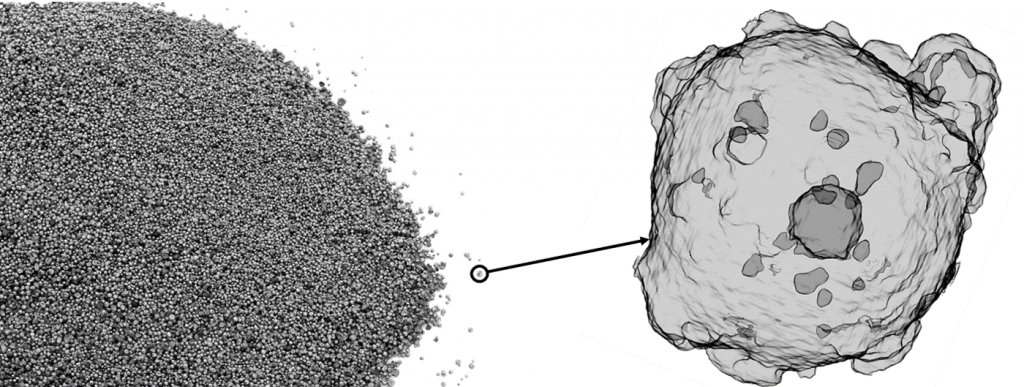

Kami menangani hampir seluruh rantai pasokan manufaktur aditif. Misalnya, kami bekerja dengan produsen bubuk, memindai bubuk untuk mengidentifikasi apakah ada porositas atau apakah ada distribusi bentuk yang menarik dan distribusi ukuran yang penting untuk membangun kualitas dan sifat kekuatan suku cadang.

Dalam kasus produsen mesin, banyak perusahaan ingin menambahkan fitur tertentu ke mesin mereka saat ini dalam hal pemantauan dalam proses atau kontrol lokal sifat material. Itu membutuhkan banyak pengujian berulang, itulah sebabnya kami mengembangkan alat khusus sehingga mereka dapat melacak metrik penting jika perlu.

Kami juga bekerja dengan biro layanan, yang sering berurusan dengan bubuk baru, mencoba memesan mesin baru, atau ingin memiliki gagasan yang lebih baik tentang pengulangan pencetakan mereka, dari mana porositas berasal dan kunci lainnya pertanyaan.

Akhirnya, kami memiliki klien yang mencoba membawa produk ke pasar yang hanya mungkin melalui manufaktur aditif. Ini bisa jadi perusahaan yang membuat implan medis, misalnya – kami bahkan memiliki satu klien yang mencoba mencetak seluruh roket menggunakan teknologi aditif! Kami sangat ingin bekerja dengan perusahaan-perusahaan itu karena merekalah yang benar-benar ingin kami aktifkan di masa depan – kami ingin memberi mereka informasi yang memberi mereka kendali itu.

Apa tantangan utama yang dihadapi klien ini?

Bubuk adalah poin utama yang menarik di seluruh rantai pasokan manufaktur aditif ini. Memahami apa yang membuat bedak yang baik dapat menyebar dan tercetak dengan baik merupakan perhatian utama bagi perusahaan. Ada banyak variabel di sini, tidak hanya di antara bubuk yang berbeda tetapi juga dengan mesin yang berbeda. Anda benar-benar membutuhkan lapisan bubuk dengan ketebalan dan kepadatan yang seragam untuk disebarkan di seluruh teknologi pencetakan bedak, atau Anda memiliki terlalu banyak atau terlalu sedikit bubuk yang dapat menyebabkan kurangnya peleburan atau pencairan berlebih.

Sangat penting untuk memahami 1) apakah ada morfologi ideal atau ukuran ideal atau distribusi morfologi yang dapat berinteraksi dengan baik dengan berbagai macam recoaters dan printer, dan 2) bagaimana kita dapat mengurangi cacat pada bubuk seperti inklusi dan porositas intrapartikel yang, penelitian telah menunjukkan, seringkali terjebak di bagian dan tidak bisa lepas bagian selama proses cetak.

Hal menarik lainnya, yang lebih eksperimental, adalah mengetahui apa yang harus dilakukan dengan semua data pemantauan dalam proses yang sudah tersedia di mesin Anda atau akan tersedia. CT akan memainkan peran penting dalam mengolah data tersebut menjadi bagian dalam proses dan inspeksi bangunan. Universitas dan produsen mesin memiliki minat yang besar untuk memecahkan masalah ini – tetapi yang pasti adalah bahwa banyak teknologi tingkat tinggi seperti pembelajaran mesin dan visi komputer akan memainkan peran kunci. Itu pasti sesuatu yang saya perhatikan dan kami sedang mempersiapkan dan bekerja dengan mitra yang tepat untuk menjadi yang terdepan dalam penelitian itu.

Bisakah Anda membagikan contoh kisah sukses pelanggan?

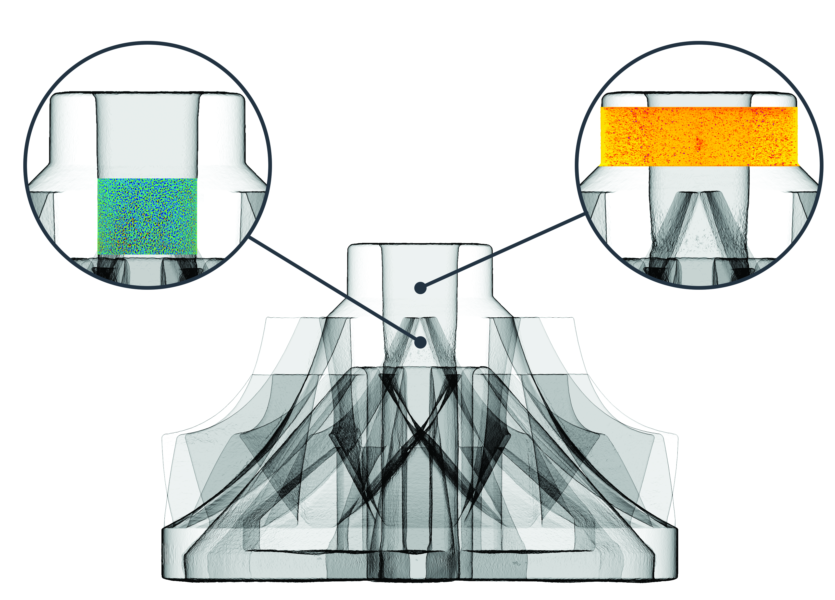

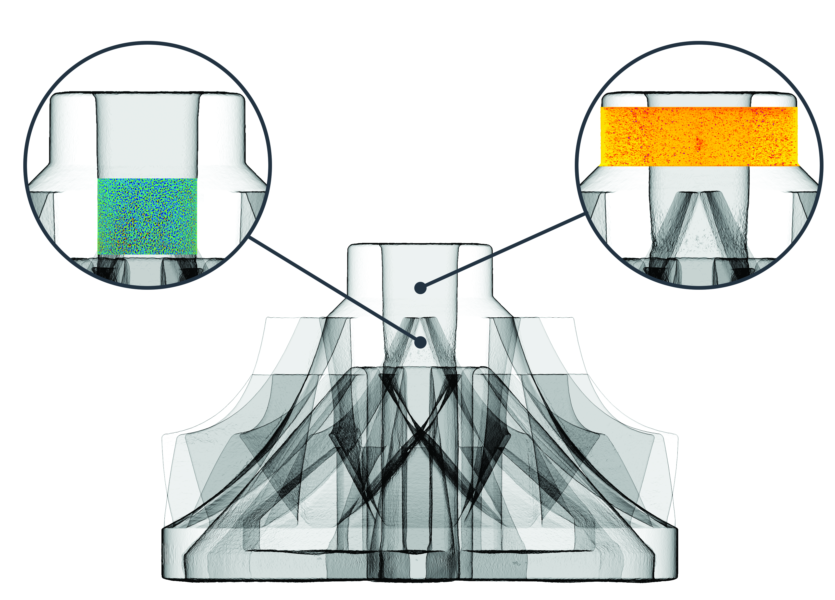

Salah satu pelanggan kami membuat perangkat medis – penjepit tulang belakang bercetak titanium yang ditanamkan ke tubuh. Mereka telah menciptakan solusi yang sangat inovatif yang hanya mungkin dilakukan melalui manufaktur aditif.

Namun, prototipe pertama yang mereka cetak tidak berfungsi dengan baik. Bagian-bagiannya seharusnya dicetak dengan fleksibilitas untuk disesuaikan selama proses implan – tetapi dicetak dengan kaku. Tanpa mengetahui di mana harus memotong bagian menjadi dua, mereka tidak tahu di mana cetakan itu ditempelkan oleh bahan tambahan atau permukaan pada dua dinding yang berlawanan saling bersentuhan.

Dalam waktu dua minggu setelah mereka mengirimkan bagian tersebut kepada kami, kami dapat memindainya dan memberikan visual yang mereka butuhkan untuk mengidentifikasi di mana masalah mekanis ini terjadi. Ini memungkinkan mereka untuk dengan cepat menentukan apa yang perlu mereka ubah tentang proses manufaktur mereka. Dan itu hanya masalah mengubah file build dan mengubah orientasi build sangat sedikit untuk mencegah titik-titik yang membuat pengikatan memiliki koneksi material yang tidak diinginkan.

Dengan sangat cepat mereka memiliki solusi untuk cetakan berikutnya, yang tidak memerlukan seperangkat alat analisis baru yang besar untuk dikembangkan bagi mereka. Yang dibutuhkan hanyalah orang-orang yang akrab dengan proses pembuatan aditif dan kemampuan inspeksi yang tepat untuk membantu mereka. Dan kami dengan sangat cepat membawanya ke tahap desain berikutnya.

Bagaimana Anda melihat manufaktur aditif berkembang?

Saya senang dengan semakin mudahnya perusahaan mengadopsi AM di masa depan. Saat ini, ini adalah teknologi yang sangat rumit untuk dibangun dan dijalankan dan memiliki kualitas cetak awal pada tingkat yang Anda inginkan. Saya pikir saat ini ada hambatan masuk yang bukan hanya tentang biaya tetapi juga komitmen waktu yang signifikan. Jadi saya senang bahwa hal-hal seperti penggunaan CT yang cerdas, pemantauan dalam proses yang dikembangkan, dan pemahaman yang diberikan oleh laboratorium penelitian besar kepada kami tentang prosesnya akan menghilangkan hambatan tersebut, mengurangi harga mesin dan bubuk, serta mengurangi komitmen waktu. diperlukan untuk menggunakan manufaktur aditif.

Selain itu, saat ini ada peraturan ketat dari FAA dan FDA terkait suku cadang yang dicetak, apakah itu dirgantara atau medis. Saat ini, jika Anda memiliki suku cadang yang memenuhi syarat dan disetujui oleh FAA, suku cadang tersebut harus dicetak pada printer yang sama menggunakan bahan yang sama persis tanpa perubahan apa pun. Jika ada yang berubah, Anda hampir selalu harus kembali ke titik awal dan mengkualifikasi ulang seluruh proses Anda.

Kami secara aktif mencoba membantu memecahkan masalah ini dengan menstandardisasi metode untuk melacak kualitas mesin, membantu membandingkan mesin dengan mesin dan perilaku pencetakan bubuk ke bubuk sehingga ada cara untuk mempersingkat proses kualifikasi ulang. Jadi, jika Anda perlu mencetak bagian pada lima mesin baru, itu tidak akan memakan waktu lima kali lipat dari upaya kualifikasi asli. Perlu ada jalan pintas yang dikembangkan sehingga ini bisa menjadi teknik manufaktur yang lebih lancar di bidang industri ini.

Ada pendapat terakhir?

Kami ingin memberikan penghargaan kepada dua kemitraan utama yang telah berkontribusi pada kesuksesan kami. Salah satunya dengan lab University of Waterloo Multi Scale Additive Manufacturing (MSAM), dipimpin oleh Ehsan Toyserkani dan Mihaela Vlasea. Mereka dapat menunjukkan kepada kami apa yang dibutuhkan dalam manufaktur aditif, dan memungkinkan kami untuk menggunakan peralatan AM dan CT mereka.

Yang kedua adalah dengan The Barnes Group Advisors, yang bekerja sama dengan kami untuk mengembangkan alat standar untuk pencetakan dan pemeriksaan CT. Grup ini memiliki pengetahuan keahlian dalam mengintegrasikan proses manufaktur aditif ke dalam produksi, serta persyaratan kualitas dan inspeksi yang terkait dengannya. Penasihat Grup Barnes mengetahui bahwa CT adalah alat pemeriksaan penting untuk memahami cara membuat suku cadang dan cara melacak kualitas suku cadang dari waktu ke waktu.

Untuk mempelajari lebih lanjut tentang Expanse Microtechnologies, kunjungi https://www.expansemicro.com