Wawancara Pakar:Managing Director Aconity3D Yves Hagedorn tentang Membantu Perusahaan Berinovasi dengan Manufaktur Aditif

Mengadopsi pencetakan 3D logam dapat menjadi tantangan karena kebutuhan untuk mengembangkan aplikasi, material dan proses yang memenuhi syarat. Untuk mengatasi tantangan ini, perusahaan Jerman, Aconity3D, menyediakan sistem pencetakan 3D logam laboratorium yang fleksibel yang memungkinkan pelanggannya bereksperimen dengan parameter proses dan meneliti aplikasi baru untuk teknologi tersebut.

Dalam Wawancara Ahli minggu ini, Yves Hagedorn, Managing Director di Aconity3D, membahas manfaat sistem perangkat keras dengan arsitektur terbuka dan mengapa perangkat lunak desain menjadi salah satu tantangan utama dalam pencetakan 3D logam.

Bisakah Anda memberi tahu saya tentang Aconity3D?

Di Aconity3D, kami menawarkan semua yang dibutuhkan untuk pembuatan aditif logam.

Kami menyediakan komponen mesin khusus dan modul yang berbeda, yang dapat digabungkan untuk membuat peralatan yang dirancang untuk aplikasi khusus. Itu karena kami percaya bahwa tidak ada satu sistem yang dapat memenuhi semua kemungkinan aplikasi di seluruh pasar.

Perjalanan pelanggan kami dimulai dengan konsultasi. Misalnya, pelanggan mungkin mendekati kami untuk melihat apakah mungkin untuk mencetak magnesium 3D. Dalam hal ini, kami akan melakukan riset di unit bisnis kedua kami, yaitu distribusi material, dan mencari tahu untuk pelanggan kami di mana mendapatkan material spesifik yang dimaksud.

Di unit bisnis ketiga kami, kami akan melakukan beberapa pengujian untuk memastikan bahwa bahan tersebut layak untuk diproses dengan manufaktur aditif. Dan jika semuanya berhasil, dan pelanggan puas, kami akan bertindak sebagai bengkel kerja dan membuat aplikasi khusus itu untuk pelanggan.

Dalam jangka panjang, pelanggan mungkin memutuskan untuk membeli peralatan kami yang telah dirancang untuk aplikasi tertentu.

Pendekatan kami memungkinkan pelanggan kami untuk melakukan penelitian yang efisien dalam hal memperluas cakupan materi yang berlaku.

Jika pelanggan memiliki bahan tertentu untuk aplikasi khusus yang belum memenuhi syarat, mereka dapat melakukan banyak penelitian terhadap kualifikasi dengan peralatan kami. Mereka dapat menggunakan berbagai parameter, mereka sepenuhnya bebas dari sisi perangkat lunak dan juga dapat melakukan perubahan pada perangkat keras, tergantung pada parameter yang mereka butuhkan.

Pada akhirnya, kami ingin menjadi one-stop-shop bagi pelanggan. Namun, menjual peralatan adalah bisnis utama kami.

Apa motivasi di balik pendirian perusahaan?

Nah, jika Anda ingin memperluas cakupan manufaktur aditif, baik dari segi bahan yang berlaku atau dengan meningkatkan produktivitas atau akurasi dimensi, Anda memerlukan akses penuh ke perangkat keras dan semua parameter yang mungkin dalam prosesnya.

Nah, jika Anda ingin memperluas cakupan manufaktur aditif, baik dari segi bahan yang berlaku atau dengan meningkatkan produktivitas atau akurasi dimensi, Anda memerlukan akses penuh ke perangkat keras dan semua parameter yang mungkin dalam prosesnya.

Kami melihat bahwa tidak ada sistem di pasar yang memungkinkan Anda melakukan ini. Dan saat itulah kami muncul dengan ide untuk memberi pelanggan kemungkinan menyempurnakan proses mereka. Saat itulah Aconity3D lahir.

Kami segera menyadari bahwa kami memiliki aset nyata dan kami benar-benar dapat memenuhi kebutuhan pelanggan nyata untuk memiliki akses ke perangkat keras dan perangkat lunak.

Apakah ada industri tertentu yang paling diuntungkan dari teknologi dan layanan yang disediakan Aconity3D?

Tidak ada industri khusus, karena aplikasi industri untuk aditif sangat beragam.

Mari kita ambil industri medis, di mana ada bidang aplikasi yang sangat besar. Misalnya, Anda dapat memiliki implan titanium atau bahkan magnesium, yang dapat diserap secara biologis. Ada juga aplikasi di industri sensor medis.

Hal yang sama juga terjadi pada dirgantara. Industri kedirgantaraan memiliki kepentingan dalam memperluas cakupan paduan yang berlaku untuk pelapisan, misalnya, atau paduan suhu tinggi.

Otomotif juga merupakan contoh lain yang menarik karena industri ini sangat hemat biaya. Artinya, perusahaan otomotif hanya mau membayar sesuai dengan apa yang mereka dapatkan.

Proposisi nilai kami adalah fleksibilitas tinggi kami, yang memungkinkan kami untuk mengabaikan segala sesuatu yang tidak diperlukan untuk aplikasi khusus itu. Hal ini memungkinkan kami untuk bersaing dengan teknologi manufaktur tradisional.

Dalam hal pencetakan 3D logam, aplikasi mana yang paling cocok untuk teknologi tersebut, dan bagaimana perusahaan dapat mulai mengidentifikasi jenis aplikasi yang tepat?

Sebaiknya pertimbangkan pembuatan aditif jika Anda memiliki komponen berukuran kecil dan struktur yang rumit. Alasan lain untuk menggunakan aditif mungkin untuk menggabungkan bahan baru yang sebelumnya tidak mungkin dilakukan — ambil tembaga dan kromium sebagai contoh.

Hambatan utama di sini adalah untuk hampir semua aplikasi, memproduksi suku cadang lebih mahal dengan manufaktur aditif jika dibandingkan dengan penggilingan atau teknologi manufaktur tradisional lainnya.

Satu pengecualian adalah restorasi gigi:untuk ini, pembuatan aditif lebih murah daripada penggilingan. Itulah mengapa ini adalah salah satu aplikasi industri pertama untuk peleburan laser berbasis bubuk. Pengecualian lainnya adalah bingkai kacamata, yang juga merupakan aplikasi yang bagus untuk aditif.

Tetapi untuk yang lainnya, sering ada konflik antara kasus bisnis dan biaya siklus hidup produk. Itulah rintangan utama karena banyak pelanggan tidak tahu tentang biaya siklus hidup produk mereka.

Dengan kata lain, Anda sekarang dapat memiliki integrasi fungsional. Jadi misalnya, Anda dapat mengintegrasikan saluran pendingin ke dalam rumah, tetapi sangat sulit untuk memberi label harga pada itu. Jadi tantangan utamanya adalah melakukan penyaringan bagian dan menemukan kasus bisnis yang valid untuk aplikasi dan produksi aditif Anda.

Apa tantangan utama pencetakan 3D logam, dan bagaimana Anda mengatasinya?

Menurut pendapat saya, salah satu tantangan utama terletak pada desain bagian dan solusi perangkat lunak yang sesuai untuk persiapan data. Ketika datang ke manufaktur aditif, standardisasi masih menjadi tantangan dan saya percaya ini sebagian karena fakta bahwa perangkat lunak tidak benar-benar standar. Misalnya, ambil banyak format data yang berbeda untuk setiap penyedia sistem individual. Juga, dalam hal desain bagian, tidak ada pedoman yang terbatas sebagai konsekuensi dari fleksibilitas produksi aditif semata. Ini juga alasan, mengapa kerangka restorasi gigi adalah aplikasi industri pertama yang benar:Desain suku cadang yang sepenuhnya otomatis dan kerangka persiapan data – prasyarat untuk produksi seri suku cadang ukuran lot tunggal.

Untuk pertama kalinya sejak tahun 70-an, kita sekarang berada dalam situasi di mana kita dapat membangun bagian yang lebih kompleks daripada yang sebenarnya dapat kita rancang atau simulasikan.

Dengan demikian, desain dan persiapan data masih menjadi hambatan dalam industri ini sementara penekanannya diberikan pada sistem perangkat keras dengan produktivitas yang lebih tinggi, dengan solusi perangkat lunak yang cerdas dikecualikan dari persamaan ini. Mempersiapkan suku cadang agar sesuai untuk pembuatan aditif adalah keterampilan utama dan juga membutuhkan waktu yang cukup lama.

Saya pernah melihat contoh di mana desain part dan persiapan data memakan waktu lebih dari dua minggu, sedangkan pencetakan part hanya membutuhkan waktu dua hari. Ini hanya tidak efisien untuk merancang bagian untuk jumlah waktu itu. Dan di situlah masalahnya, menurut saya.

Bisakah Anda membagikan kisah sukses pelanggan Anda?

Iya tentu saja. Kami memiliki pelanggan yang sekarang memproduksi suku cadang magnesium untuk aplikasi medis. Kami memiliki orang lain yang telah memenangkan persetujuan FDA untuk implan titanium mereka.

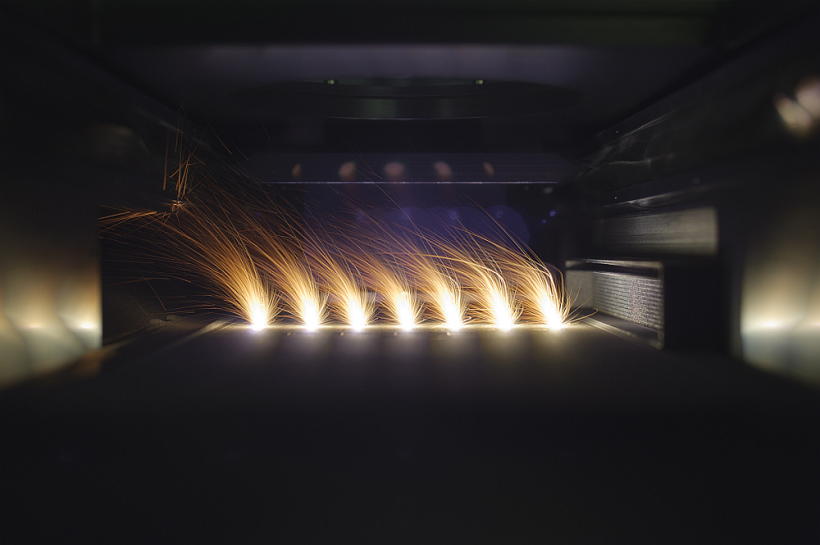

Dalam industri otomotif, kami memiliki permintaan khusus untuk sistem produktivitas tinggi. Jadi kami menyediakan sistem empat laser dengan tumpang tindih penuh pada pelat berdiameter 400 milimeter. Saya pikir kami satu-satunya di pasar yang mampu melakukannya, dan itu memiliki dampak signifikan pada produktivitas.

Pelanggan lebih lanjut memanfaatkan kemungkinan pemanasan awal suhu tinggi untuk memperluas cakupan material yang dapat diterapkan ke baja perkakas paduan tinggi, Titanium Aluminida, dan paduan super berbasis nikel tertentu.

Bagaimana Anda melihat industri AM berkembang selama beberapa tahun ke depan?

Industri ini benar-benar matang dalam 12 tahun saya terlibat dalam aditif. Ketika saya pertama kali memulai, ada banyak hype. Sekarang, hype telah sedikit mereda.

Evolusi teknologi telah membantu membuka banyak aplikasi untuk manufaktur aditif, tetapi semua aplikasi ini masih memerlukan keahlian tingkat tinggi.

Hari ini, Anda dapat membeli printer 3D desktop tertentu dengan harga kurang dari 1000 euro, yang membuat banyak orang percaya bahwa Anda dapat membeli mesin perkakas industri, seperti sistem peleburan laser berbasis bubuk yang mahal, tekan putar dan Anda 'll segera memiliki kasus bisnis Anda.

Jelas tidak demikian dengan industri aditif manufaktur. Ada tantangan besar dalam pelatihan dan pengembangan keahlian. Dan saya pikir di situlah seluruh industri perlu terus berkembang.

Memiliki lebih banyak keahlian dalam industri dan, yang terpenting, memiliki proses yang lebih terstandarisasi dan produk yang andal akan menjadi kunci untuk adopsi industri manufaktur aditif.

Apakah ada perkembangan dalam industri AM yang membuat Anda bersemangat?

Iya tentu saja. Kami memiliki fokus yang kuat tidak hanya pada pemantauan dalam proses, yang berarti menggunakan sensor yang berbeda untuk mendapatkan informasi sebanyak mungkin dari proses Anda, tetapi juga pada penggunaan informasi tersebut untuk melakukan kontrol dalam proses.

Saya pikir itulah Cawan Suci untuk AM karena dengan kontrol dalam proses Anda dapat segera bereaksi terhadap kekurangan dalam proses Anda.

Ini akan membuat sistem lebih pintar.

Bisakah Anda berbicara lebih banyak tentang pemantauan dan kontrol dalam proses, dan apa yang dilakukan Aconity3D di ruang tersebut?

Perusahaan kami adalah spin-off dari Institut Teknologi Laser Fraunhofer, tempat peleburan laser bedak berasal.

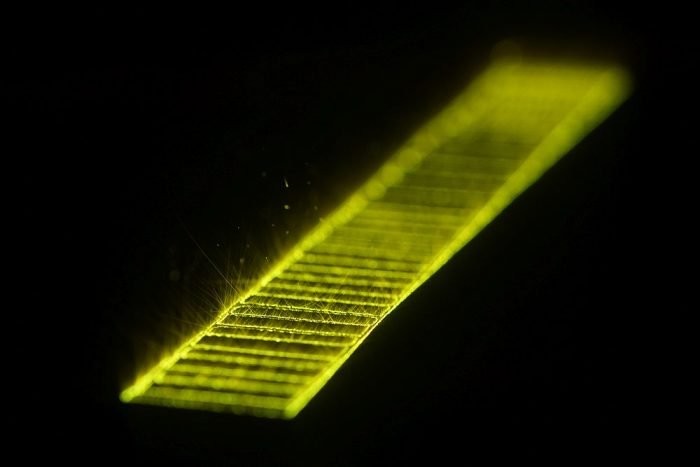

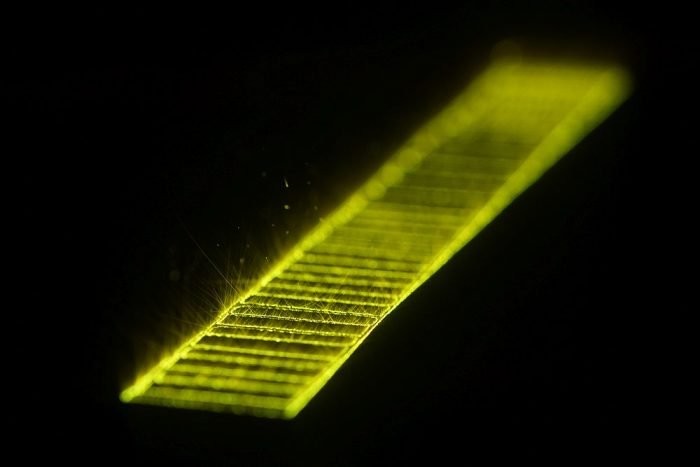

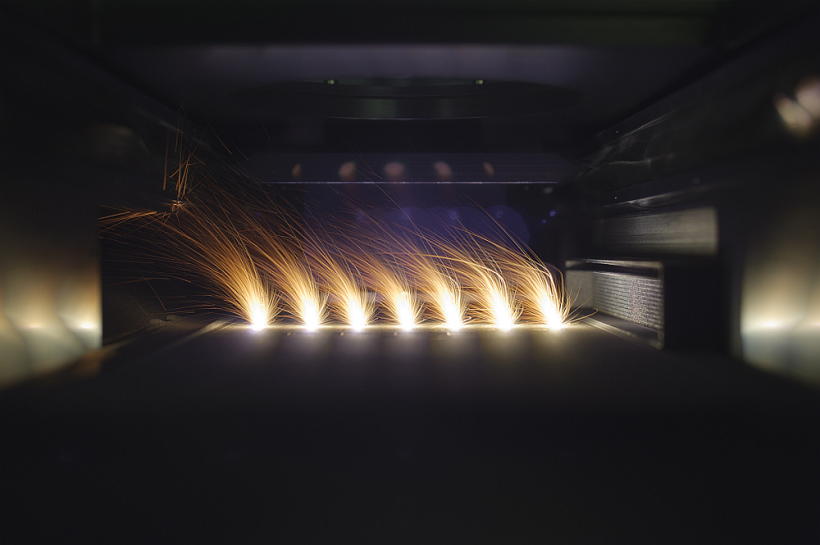

Dengan latar belakang itu, kami dapat menerapkan sensor optik yang berbeda untuk digunakan dengan laser pemrosesan. Dan itu memungkinkan Anda untuk menarik banyak informasi langsung dari zona interaksi, kolam lelehan, dan laser.

Namun, ini mengarah pada tantangan lain yang terkait dengan Big Data. Apa yang Anda lakukan dengan sejumlah besar data yang direkam? Bagaimana Anda memastikan Anda melewatkan data yang sebenarnya tidak Anda butuhkan? Dan bagaimana Anda membedakan antara data yang berguna dan tidak berguna?

Saya pikir di situlah industri saat ini berada. Dan itulah yang juga kami lakukan. Kami menggunakan kamera berkecepatan tinggi untuk melihat ke dalam proses dan belajar darinya, dan kami juga memiliki sensor berbeda yang memungkinkan loop tertutup dalam kontrol proses.

Jadi, jika Anda memiliki sistem itu, Anda dapat mendeteksi jika kolam lelehan Anda terlalu panas atau terlalu besar, dan Anda dapat mengaturnya melalui kekuatan laser, sehingga bereaksi terhadap sinyal dari proses tersebut.

Itu sangat menarik bagi saya. Dan saya pikir masih ada banyak potensi di sini.

Aconity3D baru-baru ini mengumumkan kemitraan dengan Aerosint. Apa arti kemitraan ini bagi perusahaan Anda ke depan?

Sejak saya berkecimpung di industri ini, orang-orang tertarik dengan suku cadang logam multi-material. Dan selalu masalah apa yang harus didahulukan, aplikasi atau pengembangan teknis.

Untuk beberapa waktu, tidak ada yang benar-benar terjadi ke arah itu. Dan kemudian kami bertemu dengan Aerosint, sebuah perusahaan Belgia yang telah mengembangkan perangkat deposisi serbuk yang mampu meletakkan dua bahan berbeda dalam dimensi X dan Y di atas lapisan serbuk. Ini pada dasarnya adalah apa yang kurang dalam manufaktur aditif multi-material.

Sekarang kita sampai pada persamaan dengan kemampuan untuk bereaksi terhadap pola bubuk atau pola material yang diubah pada pelat pembuatan kita dengan mengubah parameter proses yang diperlukan untuk setiap material individual.

Ini berarti bahwa kedua mitra, Aconity3D dan Aerosint, memiliki dasar yang kuat untuk mewujudkan impian AM multi-material tersebut.

Aplikasi baru apa yang dapat dibuka dengan kemungkinan pencetakan 3D logam multi-material?

Salah satu industri yang benar-benar dapat diuntungkan adalah industri perhiasan.

Membuat bahan bergradasi, dari tembaga hingga kromium, mungkin merupakan peluang lain. Itu dapat digunakan untuk perkakas dalam industri cetakan atau penempaan. Misalnya, dengan pencetakan 3D multi-bahan, Anda dapat menggunakan tembaga untuk membuat struktur pendingin dan krom atau baja untuk membuat permukaan luar bagian tersebut.

Jika Anda memiliki gradien, Anda mungkin juga dapat menilai sifat mekanik Anda. Ini bisa berguna di bidang medis untuk pengurangan pelindung stres. Efek ini terjadi ketika implan logam terlalu padat, menyebabkan tulang kehilangan kekuatannya. Pelindung tegangan juga dapat dikurangi dengan mengubah sifat mekanik implan dengan bantuan pencetakan 3D multi-material.

Namun, sebelum aplikasi baru dikembangkan, saya pikir perlu ada dorongan teknologi untuk menunjukkan kemampuan yang mirip dengan kemampuan manufaktur aditif saat ini.

Bagaimana masa depan Aconity3D?

Kami akan terus memperluas cakupan material yang dapat diterapkan, yang serupa dengan multi-material, akan memungkinkan kami untuk menawarkan aplikasi baru untuk mitra industri kami. Kami ingin menyelam jauh ke dalam aplikasi seri khusus.

Kami memahami bahwa dengan aplikasi khusus, sangat sulit untuk memenuhi syarat materi baru, terutama jika hanya untuk satu pelanggan. Namun, roti dan mentega kami adalah untuk memastikan bahwa pelanggan kami puas dan dapat memanfaatkan aplikasi yang mereka pikirkan.

Kami pada akhirnya ingin menjadi penggerak inovasi bagi pelanggan kami.

Untuk mempelajari lebih lanjut tentang Aconity3D, kunjungi: aconity3d.com

Nah, jika Anda ingin memperluas cakupan manufaktur aditif, baik dari segi bahan yang berlaku atau dengan meningkatkan produktivitas atau akurasi dimensi, Anda memerlukan akses penuh ke perangkat keras dan semua parameter yang mungkin dalam prosesnya.

Nah, jika Anda ingin memperluas cakupan manufaktur aditif, baik dari segi bahan yang berlaku atau dengan meningkatkan produktivitas atau akurasi dimensi, Anda memerlukan akses penuh ke perangkat keras dan semua parameter yang mungkin dalam prosesnya.