Wawancara Ahli:CEO Origin Chris Prucha tentang Mengapa Industri AM Membutuhkan Ekosistem Material Terbuka

Pencetakan resin 3D telah melompat maju selama beberapa tahun terakhir, melangkah melampaui asal pembuatan prototipe cepat ke produksi. Dalam banyak hal, kemajuan ini didorong oleh perusahaan rintisan inovatif yang mengembangkan pendekatan baru untuk pencetakan 3D dengan resin.

Salah satu perusahaan tersebut adalah Origin. Didirikan pada tahun 2015 oleh dua insinyur perangkat lunak, Origin telah mengembangkan platform pencetakan 3D resin yang menggabungkan kontrol berbasis perangkat lunak, perangkat keras modular, dan pendekatan terbuka terhadap material. Dengan ketiga bagian ini bersama-sama, perusahaan mengubah sifat dasar pencetakan 3D berbasis resin.

Untuk mempelajari lebih lanjut tentang teknologi dan visi Origin, kami telah bertemu dengan CEO dan Co-Founder perusahaan , Chris Prucha.  Kami membahas saus rahasia printer 3D Origin One, beberapa aplikasi utama, manfaat materi terbuka ekosistem dan tantangan pencetakan 3D yang perlu diatasi dalam perjalanannya menuju industrialisasi.

Kami membahas saus rahasia printer 3D Origin One, beberapa aplikasi utama, manfaat materi terbuka ekosistem dan tantangan pencetakan 3D yang perlu diatasi dalam perjalanannya menuju industrialisasi.

Bisakah Anda ceritakan sedikit tentang Origin dan teknologi yang Anda kembangkan?

Berbasis di San Francisco, CA, Origin mempelopori konsep Open Additive Manufacturing, cara baru untuk membangun, berdasarkan bahan terbuka, perangkat lunak yang dapat diperluas, dan perangkat keras modular.

Origin One, printer 3D kelas manufaktur perusahaan kami, menggunakan fotopolimerisasi (P3) yang dapat diprogram untuk mengontrol cahaya, panas, dan gaya secara presisi, di antara variabel lainnya, untuk menghasilkan suku cadang dengan akurasi dan konsistensi yang luar biasa.

Kami bekerja dengan jaringan mitra material untuk mengembangkan berbagai macam material kelas komersial untuk sistemnya, menghasilkan beberapa material terberat dan paling tangguh dalam pembuatan aditif.

Bagaimana Anda memposisikan teknologi Anda bersama dengan proses pencetakan 3D berbasis fotopolimerisasi lainnya?

Saat melihat kategori fotopolimerisasi atau polimerisasi tong, ada banyak kemajuan dalam beberapa tahun terakhir dalam kinerja bagian akhir dan jenis aplikasi yang masuk akal untuk teknologi. Namun, masih banyak keterbatasan yang menahannya untuk menyadari potensinya, dan itulah yang kami fokuskan untuk dihilangkan.

Mayoritas platform printer 3D industri menggunakan model tertutup dan bahan berpemilik. Kurangnya interoperabilitas mengakibatkan pemilik peralatan perlu memiliki sistem yang berbeda untuk mengakses materi yang mereka butuhkan. OEM kemudian tidak diberi insentif untuk memajukan portofolio mereka, karena takut mencopot penawaran asli mereka. Hal ini menyebabkan kurangnya inovasi material dalam ruang.

Pendekatan kami adalah memfokuskan upaya kami untuk membangun perangkat keras dan perangkat lunak terbaik yang memungkinkan produsen material untuk memproduksi berbagai macam material.

Pelanggan pertama kami adalah penyedia material, dan kami dapat bekerja sama dengan mereka untuk membangun fitur yang diperlukan untuk mengaktifkan material tingkat lanjut. Kami tidak mengambil margin apa pun untuk material dan menyelaraskan dengan pelanggan dan penyedia material untuk mendorong aplikasi aditif ke depan.

Di sisi teknologi, untuk memungkinkan pembuatan massal aditif, kami harus membangun printer 3D yang mampu memproses bahan canggih, beberapa di antaranya membutuhkan panas yang sangat tinggi untuk mencetak atau lingkungan yang lembam.

Selain itu, perangkat keras harus konsisten, andal, dan mudah digunakan. Latar belakang saya dan salah satu pendiri saya sebenarnya adalah di bidang rekayasa perangkat lunak; dia bekerja di Google X sebelum bergabung dengan saya di Origin, dan saya di Apple.

Perangkat lunak yang menggerakkan Origin One adalah bagian besar dari saus rahasia kami. Hampir setiap aspek proses pencetakan dikendalikan oleh perangkat lunak. Misalnya, mekanisme pemisahan menggunakan sensor gaya untuk mengoptimalkan kecepatan dan tekanan selama fase transisi.

Sistem umpan balik loop tertutup ini bekerja secara otomatis dan memungkinkan pelanggan untuk mencetak fitur atau geometri yang sangat kecil dengan area permukaan yang besar seperti cetakan injeksi, sesuatu yang sulit dihadapi oleh sebagian besar teknologi fotopolimerisasi lainnya.

Kontrol perangkat lunak atas proses ini adalah dari mana bagian "yang dapat diprogram" dari P3 berasal. Dengan mengontrol cahaya, kekuatan, dan suhu, pelanggan dapat menggunakan parameter untuk menyesuaikan akurasi dan kualitas permukaan. Misalnya, jika Anda menggunakan bahan yang cenderung menyusut, seperti silikon, pengguna dapat menyesuaikan dosis energi atau suhu untuk memperhitungkannya.

Contoh lain dari hal ini adalah geometri cetakan, di mana hanya bagian tertentu yang penting dari sudut pandang kualitas permukaan. Perangkat lunak cetak kami memberi pengguna kemampuan untuk mencetak lebih cepat di beberapa area atau menggunakan ketinggian lapisan yang berbeda di seluruh bangunan.

Ini sangat mirip dengan permesinan CNC, di mana produsen dapat menyesuaikan kecepatan, lokasi, dan jalur pahat untuk geometri, material, dan toleransi yang berbeda.

Dapatkah Anda membagikan beberapa contoh penggunaan teknologi Anda saat ini?

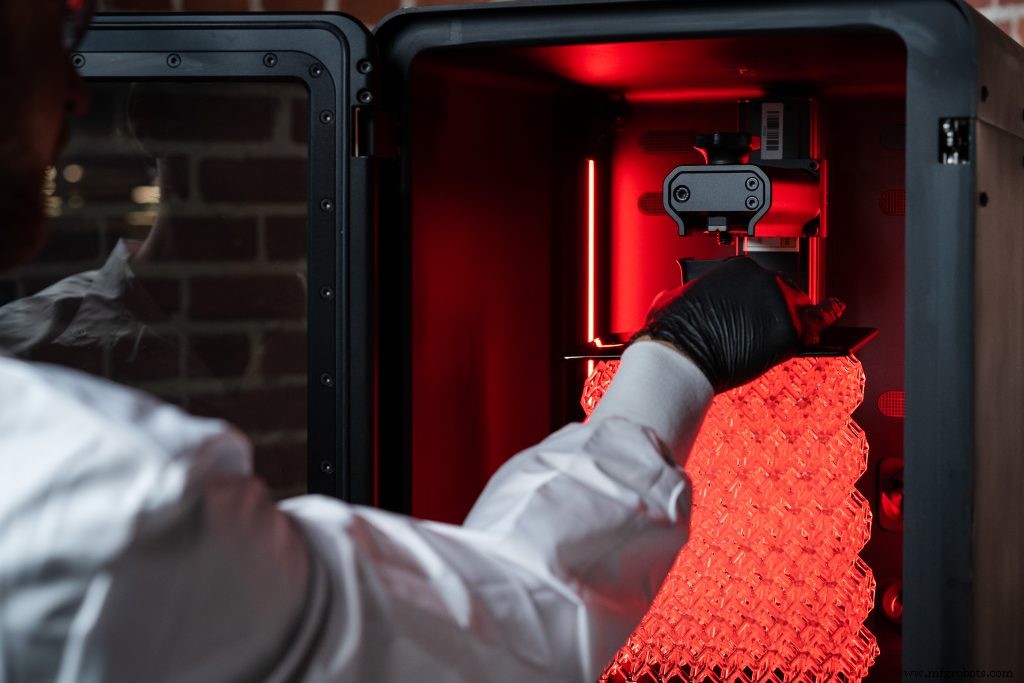

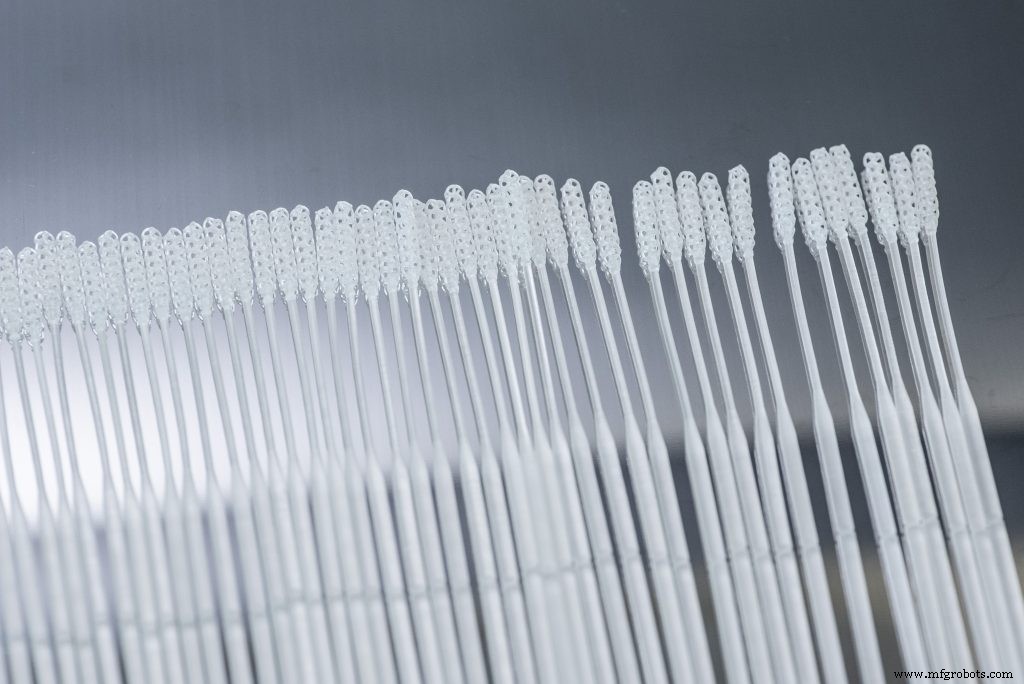

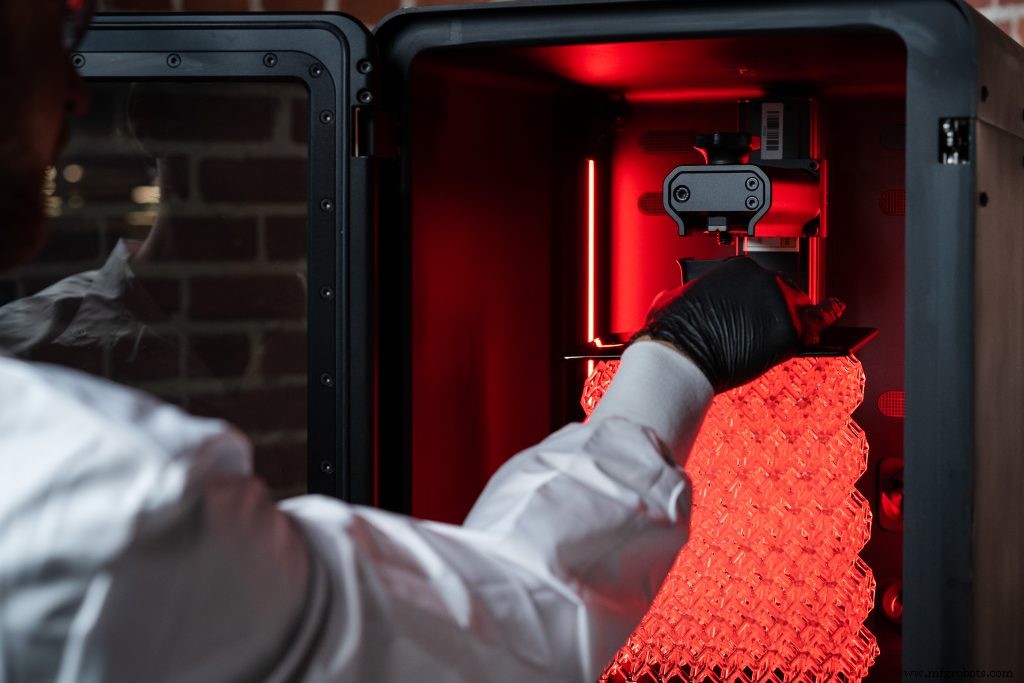

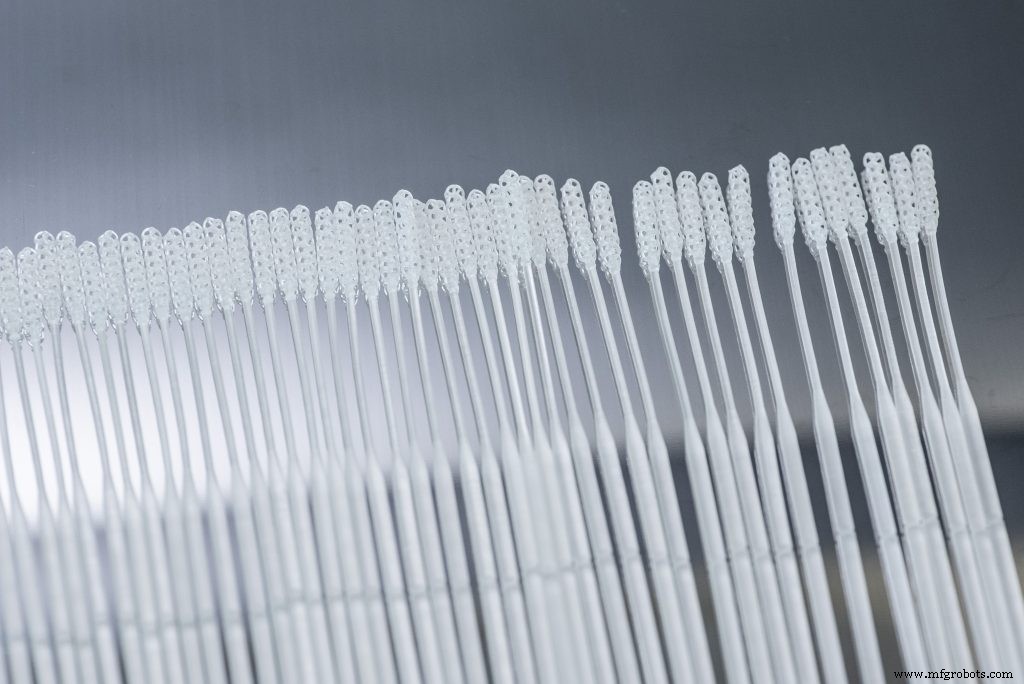

Contoh terbaru adalah swab nasofaring untuk alat tes COVID-19. Tepat sebelum tempat perlindungan San Francisco di tempat diberlakukan, kami telah menerima sejumlah besar Origin Ones dari produsen kontrak kami.

Kami dengan cepat mengalihkan perhatian kami ke aplikasi terkait COVID, termasuk pelindung wajah, adaptor respirator, dan swab. Bekerja sama dengan salah satu mitra material kami, Henkel, kami dapat mengidentifikasi material kelas medis yang dapat disterilkan untuk aplikasi ini. Meskipun kami belum menguji materi ini secara internal, Henkel mengembangkannya di printer kami di fasilitas mereka.

Menggunakan parameter Asal yang mereka gunakan, kami dapat dengan cepat memvalidasi materi mereka untuk aplikasi ini. Usap nasofaring paling masuk akal untuk teknologi kami, karena kami dapat mengemas swab dengan rapat ke dalam area build kami dan mengoptimalkan parameter untuk hasil terbaik dan hasil tertinggi.

Hanya dalam beberapa minggu di tempat penampungan, kami adalah salah satu perusahaan printer 3D pertama dengan NP swab yang tervalidasi secara klinis. Dari sana, kami dapat meningkatkan produksi dan menghasilkan setengah juta swab seminggu, hanya menggunakan 40 printer 3D Origin One.

Selama periode yang sama, pelanggan kami melakukan pekerjaan serupa dengan teknologi kami. Pelanggan gigi, termasuk Shanto Dental Lab di Kanada, mencetak pelindung wajah APD sebanyak ratusan untuk klien mereka; dan mitra biro layanan mencetak splitter ventilator untuk rumah sakit. Salah satu pelanggan industri kami, Enventys Partners, mampu memproduksi 1.000 suku cadang CAPR hanya dalam sepuluh jam menggunakan satu Origin One.

Di luar aplikasi COVID-19, kami telah melihat banyak keberhasilan di industri kedokteran gigi, yang bisa dibilang salah satu industri terbesar dan paling matang untuk pencetakan 3D.

Saat ini, model resin, yang digunakan untuk memproduksi perangkat ortodontik dan implan gigi, adalah bahan gigi dengan volume tertinggi yang diproduksi. Ini juga salah satu resin paling mahal – sekitar $400/kg.

Ketika kami memasuki industri kedokteran gigi, kami bekerja sama dengan salah satu mitra material kami, BASF, untuk bersama-sama mengembangkan bahan yang akan memiliki akurasi lebih tinggi daripada resin model yang ada, dengan kecepatan cetak yang lebih cepat dan biaya rendah. Hari ini, kami menyediakan bahan tersebut kepada pelanggan gigi kami dengan harga $35/kg, yang berdampak besar pada anggaran pelanggan gigi kami.

Ada perdebatan yang sedang berlangsung mengenai apakah ekosistem berpemilik atau terbuka akan paling mendukung industri AM. Origin dengan jelas menganut pendekatan kedua, dengan Jaringan Terbuka Mitra Material Anda. Apa manfaat ekosistem material terbuka?

Pendekatan kami sedikit berbeda dengan pendekatan terbuka lainnya. Banyak sistem "tertutup" menawarkan bahan pihak ketiga yang dipilih di mana mereka tidak memiliki solusi mereka sendiri yang tersedia, tetapi bahan tersebut biasanya datang dengan markup besar, dan produsen bahan meminta akses eksklusif ke basis pelanggan OEM.

Beberapa sistem terbuka juga memproduksi material mereka sendiri, yang mereka dukung. Perusahaan-perusahaan tersebut mengizinkan pelanggan mereka untuk menggunakan materi apa pun yang mereka inginkan, tetapi dukungan umumnya kurang, yang dapat membuat frustasi dan membuat model "tertutup tetapi didukung" lebih menarik.

Kami percaya bahwa untuk memajukan adopsi manufaktur aditif dan untuk menumbuhkan industri, kemitraan antara OEM, produsen material, dan pelanggan adalah kuncinya.

Insentif dapat diselaraskan, dan setiap perusahaan berkepentingan untuk bekerja sama, berbagi sumber daya, dan menurunkan biaya sebagian.

Kami mengizinkan pelanggan untuk menggunakan bahan apa pun yang mereka pilih, dan kami mengembangkan bahan bersama dengan mitra bahan kami untuk memacu inovasi bahan dalam industri. Misalnya, kami meluncurkan bahan tahan api dengan Henkel pada November 2019.

Bahan ini padat pada suhu kamar tetapi dapat dicetak saat dipanaskan hingga 60 derajat Celcius dalam lingkungan yang terkendali. Dengan bekerja sama, kami memanfaatkan teknologi dan keahlian satu sama lain untuk membawa materi ini ke pasar.

Manfaat umum lain dari sistem terbuka, yang sangat relevan di lingkungan saat ini, adalah kemampuan untuk mencari sumber kedua.

Kita telah melihat bagaimana kekurangan komponen dapat berdampak buruk pada rantai pasokan. Dengan sistem tertutup, Anda tidak dapat mengganti bahan jika, misalnya, komponen dasar dalam formulasi Anda menjadi tidak tersedia. Biasanya, pelanggan OEM tidak tahu siapa produsen resin, dan kurangnya visibilitas dan transparansi rantai pasokan.

Dengan sistem terbuka, pelanggan dapat memvalidasi beberapa material untuk aplikasi mereka, dan jika ada gangguan, mereka juga dapat bekerja secara langsung dengan produsen material untuk mencari solusi.

Apa yang Anda lihat sebagai tiga tantangan utama yang masih dihadapi industri AM?

Tantangan pertama adalah biaya material. Saat membuat prototipe, biaya material tidak terlalu menjadi masalah, karena biasanya Anda mencetak bagian tersebut dengan injeksi, dan pencetakan 3D lebih tentang kecepatan dan iterasi.

Namun, ketika Anda beralih ke produksi manufaktur aditif, amortisasi printer 3D merupakan sebagian kecil dari biaya BOM, dan biaya material menjadi faktor yang besar.

Agar manufaktur aditif menjadi pilihan yang layak untuk manufaktur massal, biaya material harus diturunkan secara menyeluruh. Sudah terlalu lama, industri ini terjebak dalam model bisnis pisau cukur, dengan markup material yang tinggi secara artifisial.

Tantangan kedua adalah pendekatan satu ukuran untuk semua untuk end-to-end solusi. Hal ini disebabkan, sebagian, karena OEM pada hari-hari awal pencetakan 3D tidak memiliki banyak pilihan yang tersedia untuk perangkat lunak, pasca-pemrosesan, dan bahan, sehingga mereka membangunnya sendiri. Itu telah mengakibatkan produsen merancang di sekitar proses atau alat, tanpa banyak ruang untuk bermanuver.

Berbeda dengan manufaktur konvensional, di mana seluruh ekosistem dikembangkan di sekitar teknologi yang sangat spesifik. Kami sekarang melihat lebih banyak perusahaan memasuki ruang, dengan solusi pasca-pemrosesan, pembersihan, perangkat lunak, dan material baru.

Akhirnya, dan agak terkait dengan tantangan kedua, adalah kurangnya kontrol atas pencetakan proses. Hal ini terutama berlaku untuk sebagian besar printer 3D polimer. Pengguna diberikan sedikit pilihan untuk memodifikasi bagaimana bagian mereka dibuat. Jika suatu bagian gagal, pengguna harus mendesain ulang atau mengorientasikan ulang bagian tersebut hingga berfungsi, yang mengarah pada lebih sedikit eksperimen dan lebih sedikit inovasi.

Origin One memberikan kontrol kembali kepada pengguna. Jika bagian gagal, pengguna dapat mengubah dosis energi, kecepatan, penundaan, dan suhu. Ini juga mengajarkan pengguna tentang proses dan fitur, yang pada gilirannya membuat mereka menjadi produsen yang lebih baik.

Bagaimana Anda menggambarkan keadaan industri AM saat ini, dan bagaimana Anda melihatnya berkembang selama lima tahun ke depan?

Jelas, dengan COVID-19, kita telah melihat perubahan dramatis di seluruh dunia, dan terlalu dini untuk memprediksi bagaimana rantai pasokan akan berubah di dunia pasca-COVID.

Sebelum COVID-19, adopsi manufaktur aditif ke dalam rantai pasokan untuk suku cadang penggunaan akhir lambat, karena biaya suku cadang yang tinggi membuat sulit untuk dibenarkan.

Sekarang, perusahaan yang ingin mengadopsi manufaktur aditif ke dalam lini produk mereka akan melihat lebih dekat pada ROI dan teknologi yang dapat membuktikan ROI untuk mereka akan lebih diminati daripada solusi yang tidak bisa.

Krisis rantai pasokan COVID-19 juga membawa perhatian baru pada pencetakan 3D. Dalam banyak hal, industri telah membuktikan bahwa mereka dapat memproduksi suku cadang penggunaan akhir dengan volume tinggi lebih cepat daripada metode konvensional.

Ketika industri lain dibuka kembali sepenuhnya, mereka perlu mengganti waktu yang hilang karena COVID, dan dalam banyak kasus, rantai pasokan asli mereka tidak akan siap. Skenario ini dapat melihat pencetakan 3D sekali lagi masuk untuk membawa produk ke pasar.

Apa yang ada di cakrawala untuk Origin?

Kami bersemangat untuk terus mengirimkan printer komersial pertama kami, Origin One, kepada pelanggan di berbagai industri dan negara; mendapatkan umpan balik mereka, dan mempelajari berbagai kasus penggunaan untuk teknologi tersebut.

Kami sangat senang dengan produk dan kemampuan yang kami kirimkan hari ini, dan saya menantikan apa yang kami kembangkan di atasnya, melalui perangkat lunak dan pengembangan material lebih lanjut.

Saat ini, perangkat lunak hanya menggores permukaan dari apa yang mungkin terjadi dengan perangkat keras. Kami terus berupaya untuk membuat pengalaman menjadi lebih baik bagi pelanggan dan memberi mereka lebih banyak wawasan tentang prosesnya. Saat kami menemukan aplikasi manufaktur aditif massal baru dengan pelanggan kami, kami sepenuhnya berharap untuk mengungkap wawasan baru kami sendiri tentang cara memperluas kemampuan teknologi.

Untuk mempelajari lebih lanjut tentang Origin, kunjungi:www.origin.io

Kami membahas saus rahasia printer 3D Origin One, beberapa aplikasi utama, manfaat materi terbuka ekosistem dan tantangan pencetakan 3D yang perlu diatasi dalam perjalanannya menuju industrialisasi.

Kami membahas saus rahasia printer 3D Origin One, beberapa aplikasi utama, manfaat materi terbuka ekosistem dan tantangan pencetakan 3D yang perlu diatasi dalam perjalanannya menuju industrialisasi.