Apa itu pencetakan 3D FDM (Fused Deposition Modeling)? Dijelaskan oleh Hub

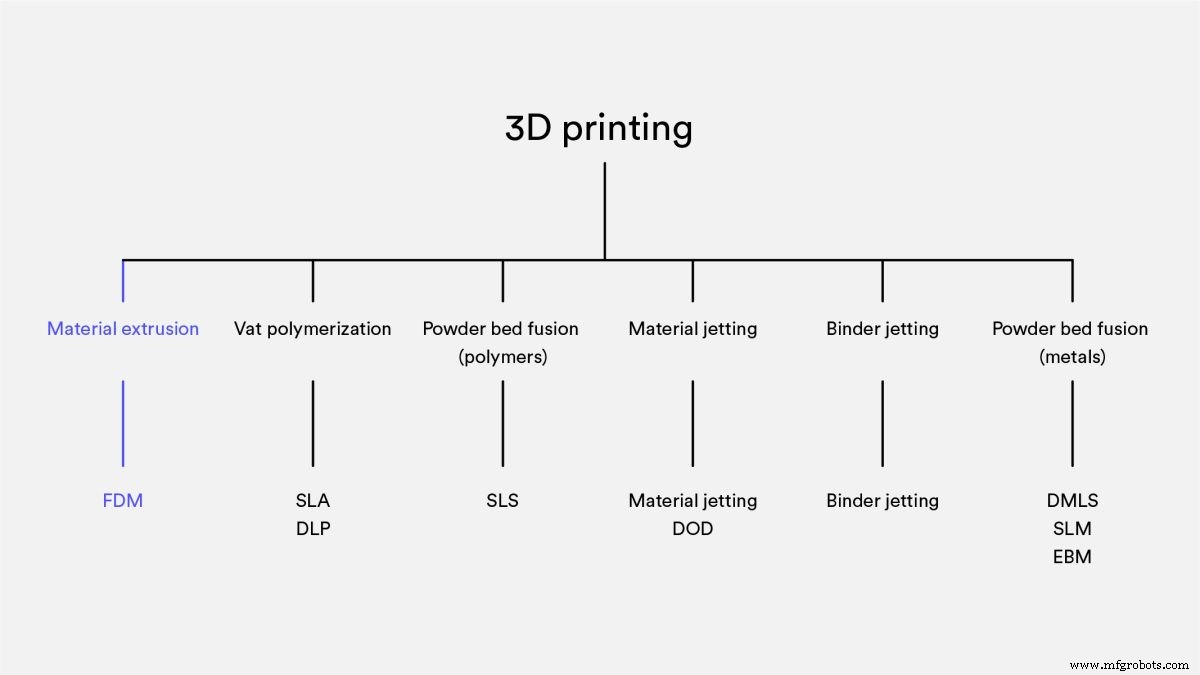

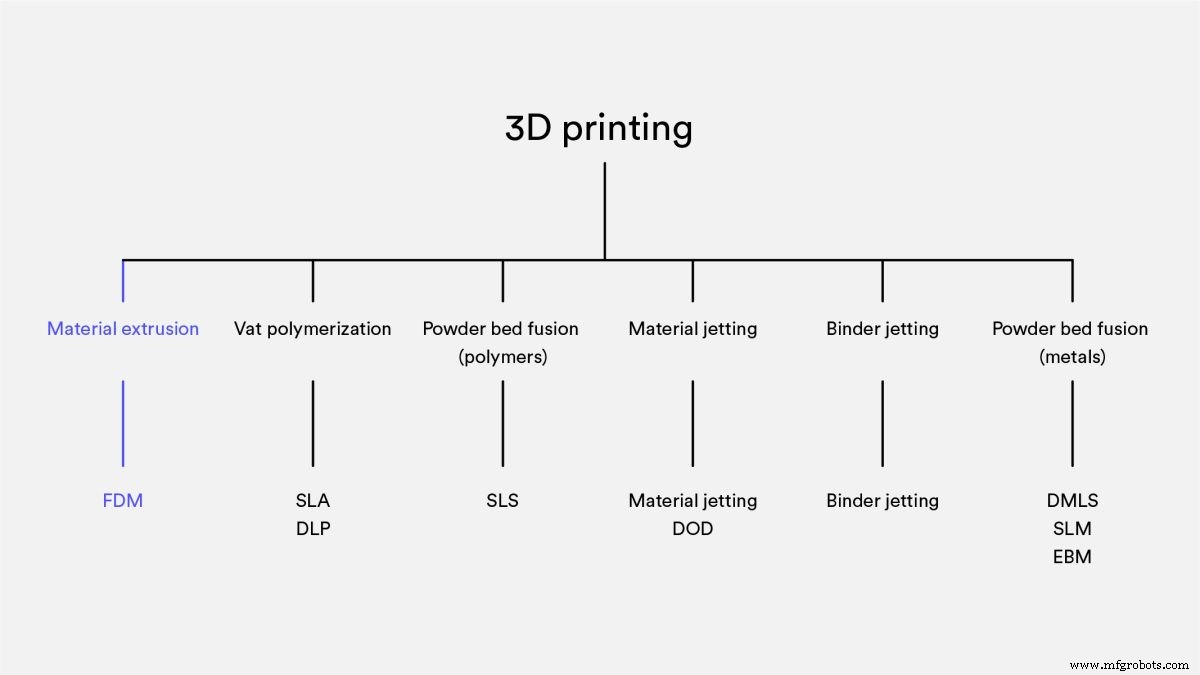

Pemodelan deposisi fusi (FDM) Pencetakan 3D, juga dikenal sebagai fabrikasi filamen fusi (FFF), adalah manufaktur aditif (AM) proses dalam bidang ekstrusi material. FDM membangun bagian-bagian lapis demi lapis dengan mendepositkan material leleh secara selektif di jalur yang telah ditentukan, dan menggunakan polimer termoplastik yang datang dalam bentuk filamen.

Sebagai basis terpasang terbesar dari desktop dan printer 3D kelas industri di seluruh dunia, FDM adalah teknologi yang paling banyak digunakan dan kemungkinan merupakan proses pertama yang Anda pikirkan saat pencetakan 3D muncul.

Dalam artikel ini, kami membahas prinsip dasar dan karakteristik utama dari teknologi aditif populer ini. Kami juga mengeksplorasi perbedaan antara mesin FDM yang dibuat untuk aplikasi desktop dan industri serta memberikan tip dan trik bagi para insinyur untuk mendapatkan hasil terbaik dari pencetakan 3D FDM.

Tonton sebelum membaca:cara membuat prototipe seperti pro dengan pencetakan 3D FDM

Video ini menguraikan cara menggunakan pencetakan 3D FDM untuk pembuatan prototipe cepat.

Bagaimana cara kerja pencetakan 3D FDM?

Printer 3D FDM bekerja dengan mendepositkan bahan filamen yang meleleh di atas platform build lapis demi lapis hingga Anda memiliki bagian yang lengkap. FDM menggunakan file desain digital yang diunggah ke mesin itu sendiri dan menerjemahkannya ke dalam dimensi fisik. Bahan untuk FDM termasuk polimer seperti ABS , PLA , PETG dan PEI , yang dimasukkan mesin sebagai ulir melalui nosel yang dipanaskan.

Untuk mengoperasikan mesin FDM, Anda terlebih dahulu memuat gulungan filamen termoplastik ini ke dalam printer. Setelah nozzle mencapai suhu yang diinginkan, printer mengumpankan filamen melalui kepala ekstrusi dan nozzle.

Kepala ekstrusi ini melekat pada sistem tiga sumbu yang memungkinkannya bergerak melintasi sumbu X, Y dan Z. Printer mengekstrusi bahan yang meleleh menjadi untaian tipis dan menyimpannya lapis demi lapis di sepanjang jalur yang ditentukan oleh desain. Setelah disimpan, bahan mendingin dan mengeras. Anda dapat memasang kipas ke kepala ekstrusi untuk mempercepat pendinginan dalam beberapa kasus.

Untuk mengisi suatu area, diperlukan beberapa lintasan, mirip dengan mewarnai bentuk dengan spidol. Saat printer menyelesaikan satu lapisan, platform pembuatan turun dan mesin mulai bekerja pada lapisan berikutnya. Dalam beberapa pengaturan mesin, kepala ekstrusi bergerak ke atas. Proses ini berulang sampai bagian selesai.

Apa parameter cetak untuk printer 3D FDM?

Sebagian besar sistem FDM memungkinkan Anda untuk menyesuaikan beberapa parameter proses. Ini termasuk suhu nozzle dan platform build, kecepatan build, tinggi lapisan, dan kecepatan kipas pendingin. Jika Anda seorang desainer, Anda biasanya tidak perlu khawatir tentang penyesuaian ini, karena operator AM mungkin sudah memilikinya.

Namun, faktor yang penting untuk dipertimbangkan adalah ukuran bangunan dan tinggi lapisan. Ukuran build umum printer 3D desktop adalah 200 x 200 x 200 mm, sedangkan mesin industri dapat mencapai ukuran 1.000 x 1.000 x 1.000 mm. Jika Anda lebih suka menggunakan mesin desktop untuk mencetak bagian Anda, Anda dapat memecah model besar menjadi bagian-bagian yang lebih kecil dan kemudian memasang kembali .

Ketinggian lapisan khas FDM berkisar antara 50 dan 400 mikron. Mencetak lapisan yang lebih pendek menghasilkan bagian yang lebih halus dan lebih akurat menangkap geometri lengkung, meskipun mencetak lapisan yang lebih tinggi berarti Anda dapat membuat bagian dengan cepat dan dengan label harga yang lebih rendah.

Kiat desain: Kompromi cerdas yang kami sarankan adalah mencetak lapisan setebal 200 mikron. Ingin tahu lebih banyak? Lihat artikel kami di dampak tinggi lapisan pada bagian cetakan 3D .

Apakah ada perbedaan antara printer FDM desktop dan industri?

Printer FDM umumnya terbagi dalam dua kategori utama:mesin industri (juga disebut profesional) dan desktop (juga disebut prototyping). Kedua kualitas printer memiliki aplikasi dan keunggulan yang berbeda, meskipun perbedaan utama antara kedua teknologi tersebut adalah skala produksinya.

Printer 3D FDM industri, seperti printer 3D Stratasys, jauh lebih mahal daripada rekan-rekan desktop mereka - mesin desktop sebagian besar untuk di rumah, penggunaan konsumen - jadi menggunakannya untuk suku cadang kustom Anda akan menjalankan tab yang lebih tinggi. Karena mesin industri lebih efisien dan bertenaga daripada printer FDM desktop, mereka lebih sering digunakan untuk perkakas, prototipe fungsional, dan suku cadang penggunaan akhir.

Selain itu, printer FDM industri dapat menyelesaikan pesanan yang lebih besar jauh lebih cepat daripada mesin desktop. Mereka dirancang untuk pengulangan dan keandalan dan dapat menghasilkan bagian yang sama berulang-ulang dengan intervensi manusia yang minimal. Printer FDM desktop hampir tidak sekuat itu. Dengan mesin desktop, Anda harus sering melakukan perawatan pengguna dan kalibrasi rutin.

Pada tabel di bawah, kami merinci perbedaan utama antara mesin FDM desktop biasa dan mesin industri.

| Properti | FDM Industri | FDM Desktop |

|---|

| Akurasi standar | ± 0,15% (batas bawah ± 0,2 mm) | ± 1% (batas bawah:± 1,0 mm) |

| Ketebalan lapisan biasa | 0,18 - 0,5 mm | 0,10 - 0,25 mm |

| Ketebalan dinding minimum | 1 mm | 0,8 - 1 mm |

| Amplop build maksimum | Besar (misalnya 900 x 600 x 900 mm) | Sedang (mis. 200 x 200 x 200 mm) |

| Materi umum | ABS, PC, ULTEM | PLA, ABS, PETG |

| Materi pendukung | Larut dalam air/Break-away | Sama seperti bagian (biasanya) |

| Kemampuan produksi (per mesin) | Rendah/Sedang | Rendah |

| Biaya mesin | $50.000+ | $500 - $5000 |

Apa karakteristik pencetakan 3D FDM?

Sementara printer 3D FDM bervariasi dalam hal sistem ekstrusi dan kualitas suku cadang yang Anda dapatkan dari berbagai mesin, ada karakteristik umum yang dapat Anda harapkan dari setiap proses pencetakan FDM.

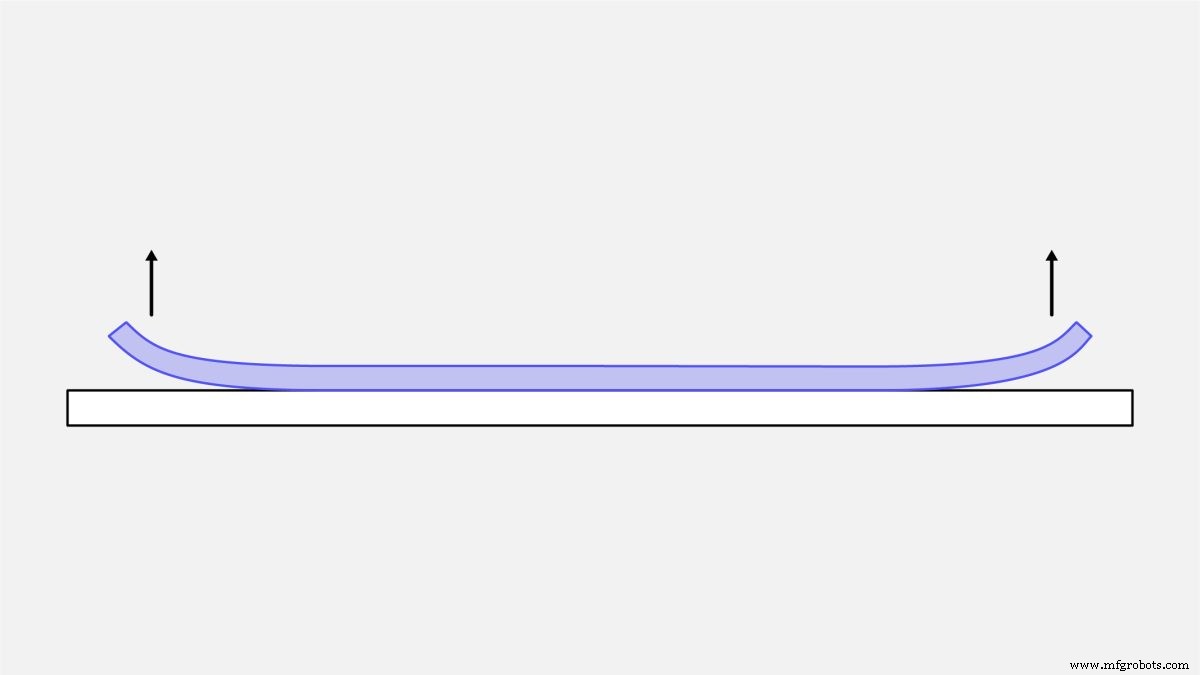

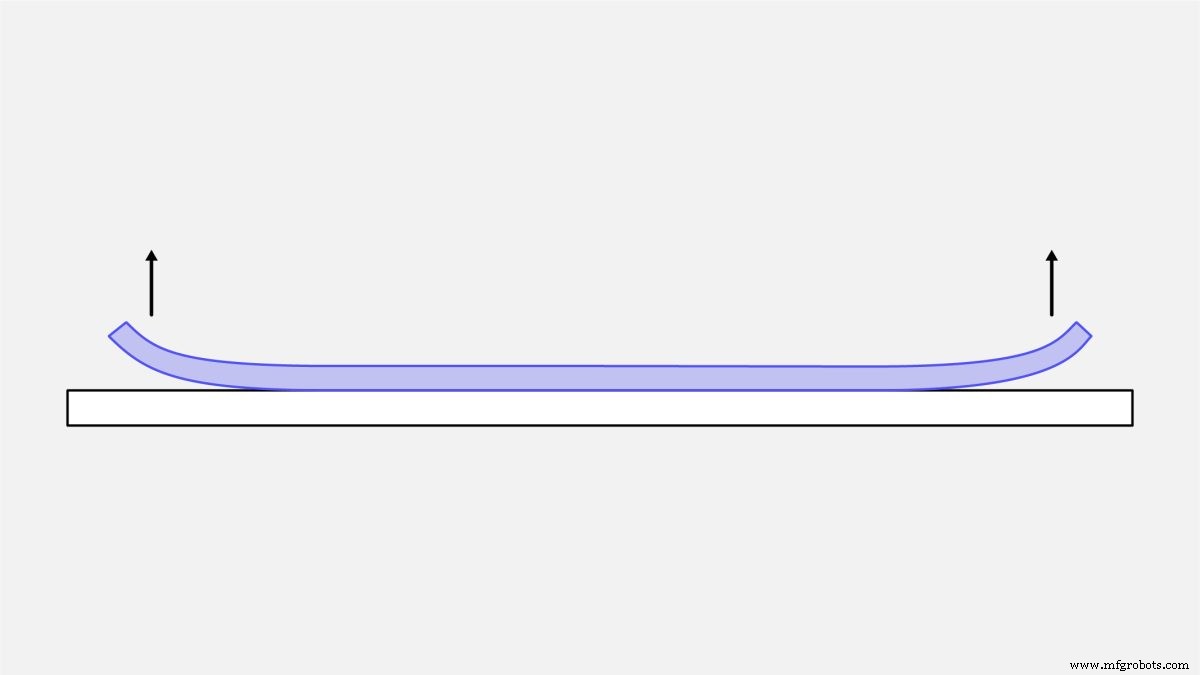

Warping

Warping adalah salah satu cacat yang paling umum di FDM. Ketika bahan yang diekstrusi mendingin selama pemadatan, dimensinya berkurang. Karena bagian yang berbeda dari bagian yang dicetak mendingin pada kecepatan yang berbeda, dimensinya juga berubah pada kecepatan yang berbeda. Pendinginan diferensial menyebabkan penumpukan tekanan internal yang menarik lapisan di bawahnya ke atas, menyebabkannya melengkung.

Ada beberapa cara untuk mencegah warping. Salah satu metodenya adalah memantau suhu sistem FDM Anda dengan cermat, terutama platform dan ruang build. Anda juga dapat meningkatkan daya rekat antara bagian dan platform build untuk mengurangi lengkungan.

Membuat pilihan tertentu selama proses desain juga dapat mengurangi kemungkinan bagian Anda melengkung. Berikut beberapa contohnya:

-

Area datar yang besar - seperti yang Anda lihat pada kotak persegi panjang - lebih rentan melengkung. Cobalah untuk menghindari ini bila memungkinkan.

-

Fitur tipis yang menonjol - pikirkan garpu pada garpu - juga rentan terhadap bengkok. Menambahkan bahan pemandu atau penghilang stres ekstra di tepi fitur tipis untuk meningkatkan area yang membuat kontak dengan platform build membantu menghindari hal ini.

-

Sudut tajam lebih sering melengkung daripada bentuk bulat, jadi kami sarankan untuk menambahkan fillet ke desain.

-

Setiap bahan memiliki kerentanannya sendiri terhadap warping. Misalnya, ABS umumnya lebih sensitif terhadap warping daripada PLA atau PETG, misalnya.

Adhesi lapisan

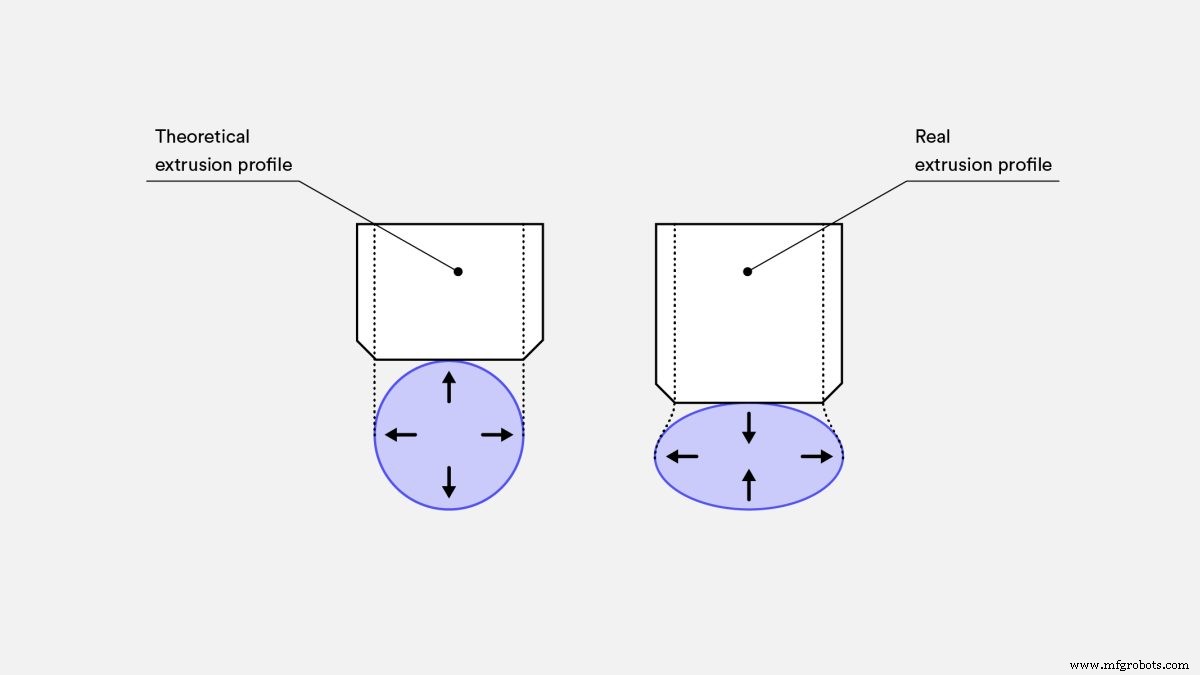

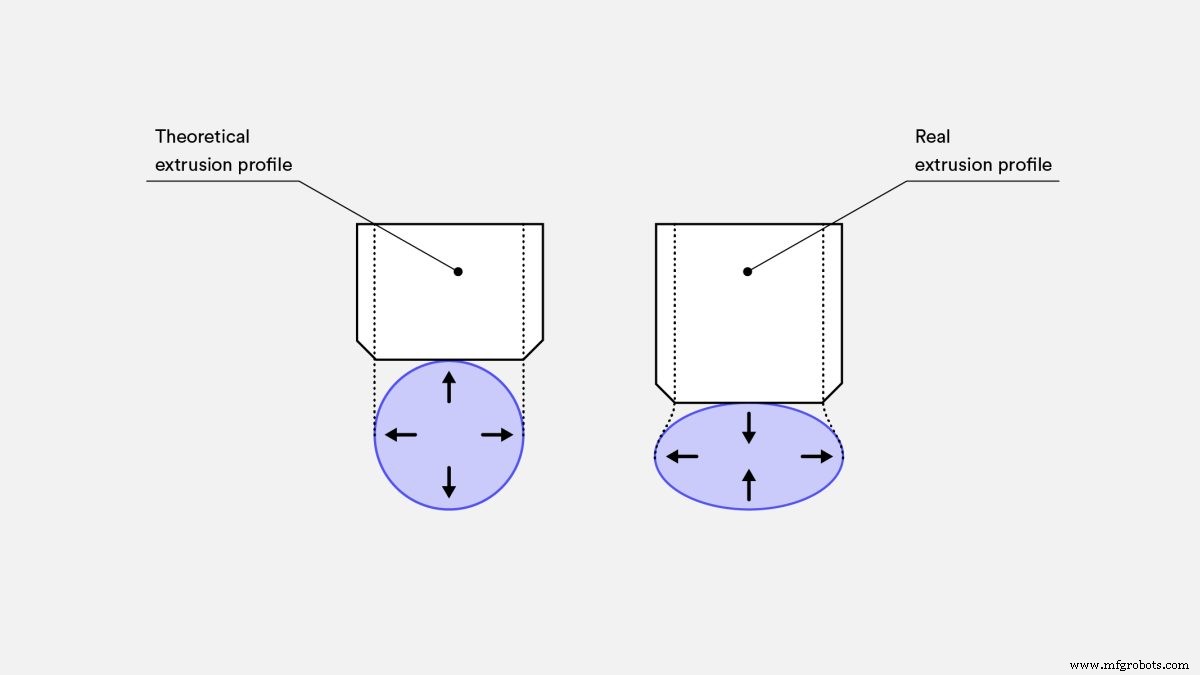

Adhesi yang aman antara lapisan yang diendapkan dari suatu bagian sangat penting dalam FDM. Ketika mesin FDM mengekstrusi termoplastik cair melalui nosel, bahan ini menekan lapisan yang dicetak sebelumnya. Temperatur dan tekanan yang tinggi menyebabkan lapisan ini mencair kembali dan memungkinkannya untuk berikatan dengan lapisan sebelumnya.

Dan karena bahan cair menekan lapisan yang dicetak sebelumnya, bentuknya berubah menjadi oval. Ini berarti bahwa bagian FDM selalu memiliki permukaan bergelombang, tidak peduli berapa tinggi lapisan digunakan, dan fitur kecil itu, seperti lubang small kecil atau utas , mungkin memerlukan pasca-pemrosesan.

Struktur pendukung

Printer FDM tidak dapat menyimpan termoplastik cair di udara tipis. Geometri bagian tertentu memerlukan struktur pendukung , yang biasanya dicetak dalam bahan yang sama dengan bagian itu sendiri.

Seringkali, melepas material struktur pendukung bisa jadi sulit, sehingga seringkali jauh lebih mudah untuk merancang bagian sedemikian rupa sehingga meminimalkan kebutuhan akan struktur pendukung. Bahan pendukung yang larut dalam cairan tersedia, tetapi Anda biasanya menggunakannya bersama-sama dengan printer 3D FDM kelas atas. Ketahuilah bahwa menggunakan dukungan yang dapat larut akan meningkatkan biaya pencetakan secara keseluruhan.

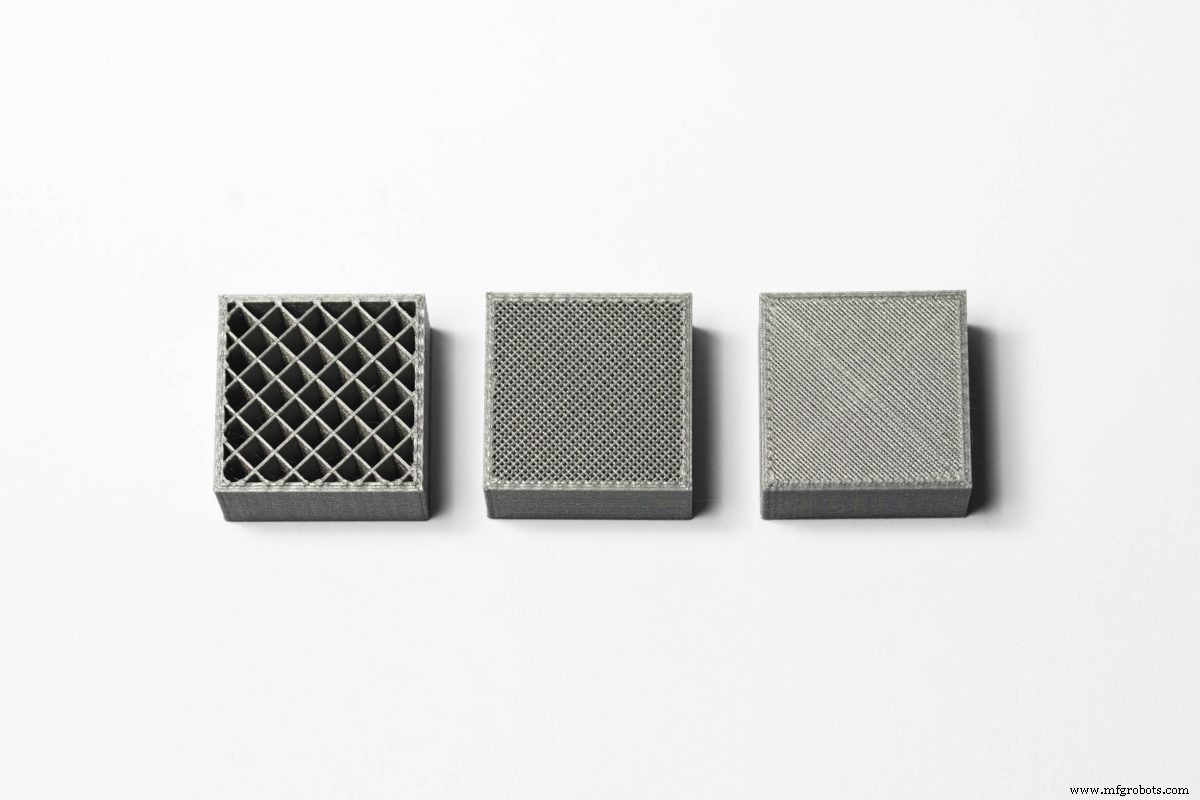

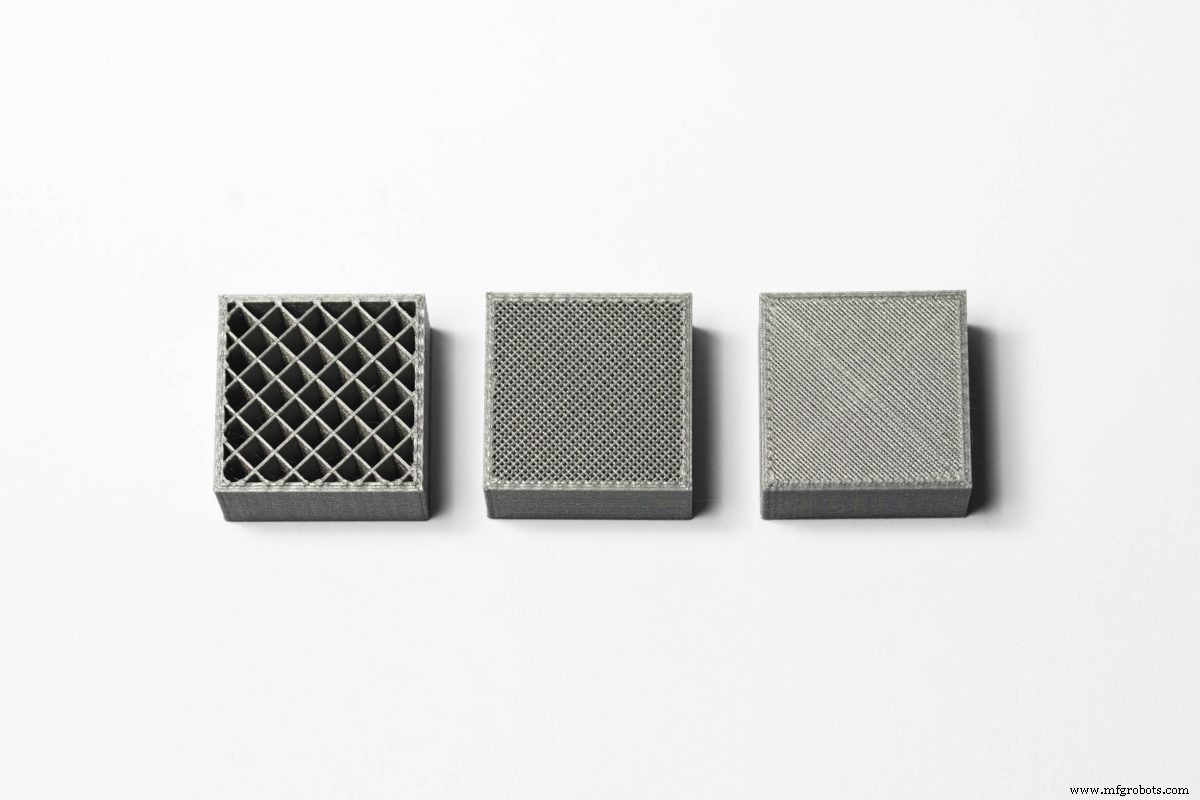

Isi dan ketebalan cangkang

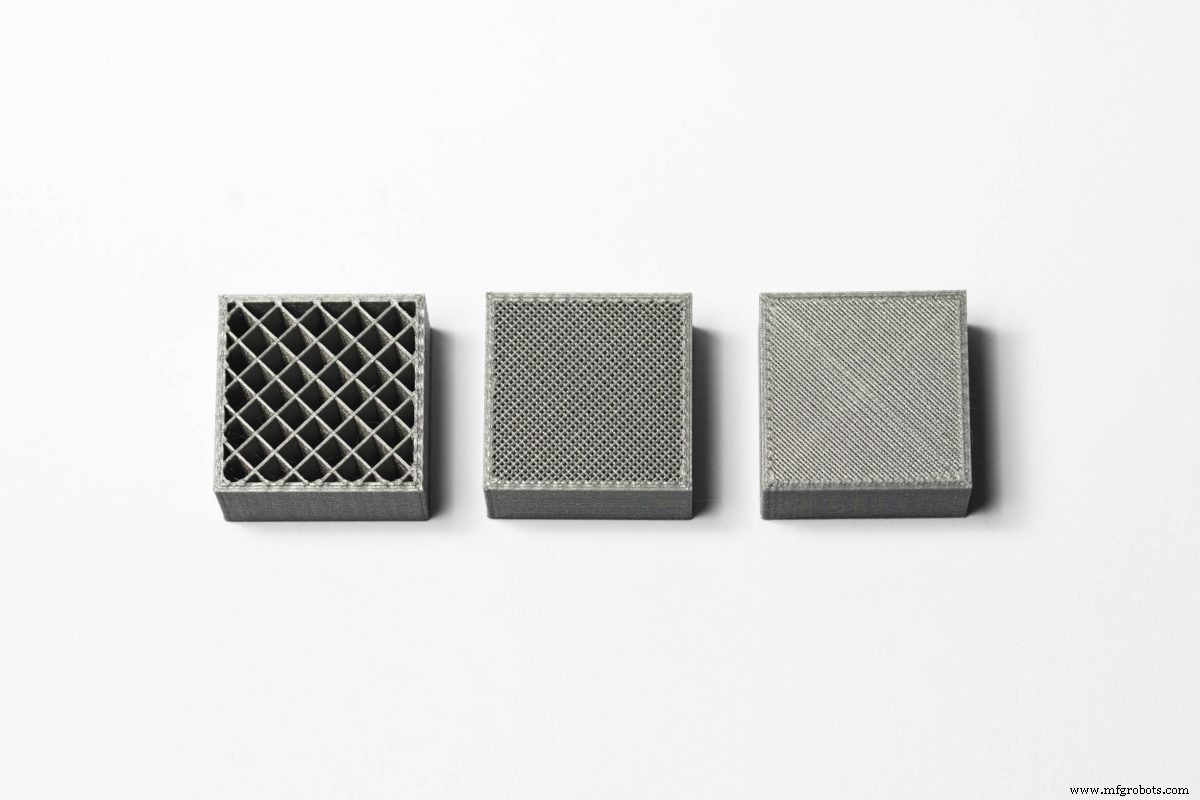

Untuk mengurangi waktu cetak dan menghemat bahan, printer FDM biasanya tidak menghasilkan komponen padat. Sebagai gantinya, mesin menelusuri perimeter luar - disebut cangkang - melalui beberapa lintasan, dan mengisi bagian dalam - yang disebut pengisi - dengan struktur internal berdensitas rendah.

Isi dan ketebalan cangkang secara signifikan mempengaruhi kekuatan bagian yang dicetak FDM. Sebagian besar printer FDM desktop memiliki pengaturan default kepadatan isi 20% dan ketebalan cangkang 1 mm, yang memberikan kompromi yang sesuai antara kekuatan dan kecepatan untuk pencetakan cepat.

Tabel di bawah ini merangkum karakteristik utama pencetakan 3D FDM.

| FDM |

|---|

| Bahan | Termoplastik (PLA, ABS, PETG, PC, PEI dll) |

| Akurasi Dimensi | ± 0,5% (batas bawah ± 0,5 mm) - desktop

± 0,15% (batas bawah ± 0,2 mm) - industri |

| Ukuran Pembuatan Tipikal | 200 x 200 x 200 mm - desktop

900 x 600 x 900 mm - industri |

| Ketebalan lapisan umum | 50 hingga 400 mikron |

| Dukungan | Tidak selalu diperlukan (tersedia dapat dilarutkan) |

Apa bahan umum untuk pencetakan 3D FDM?

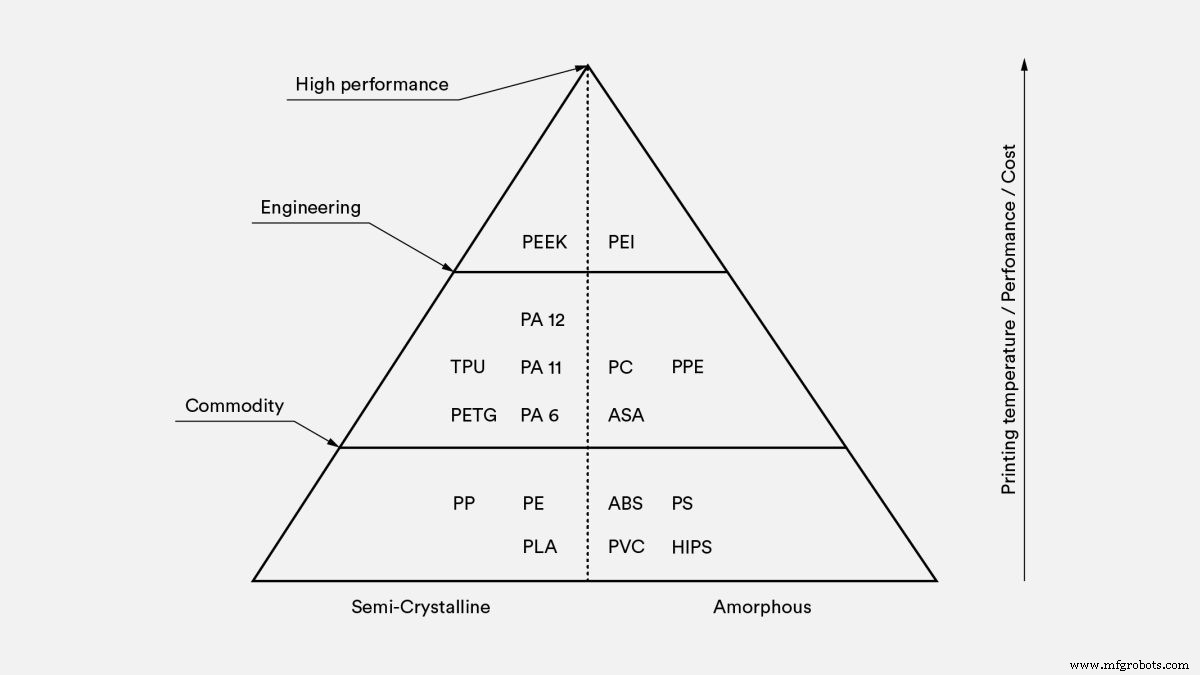

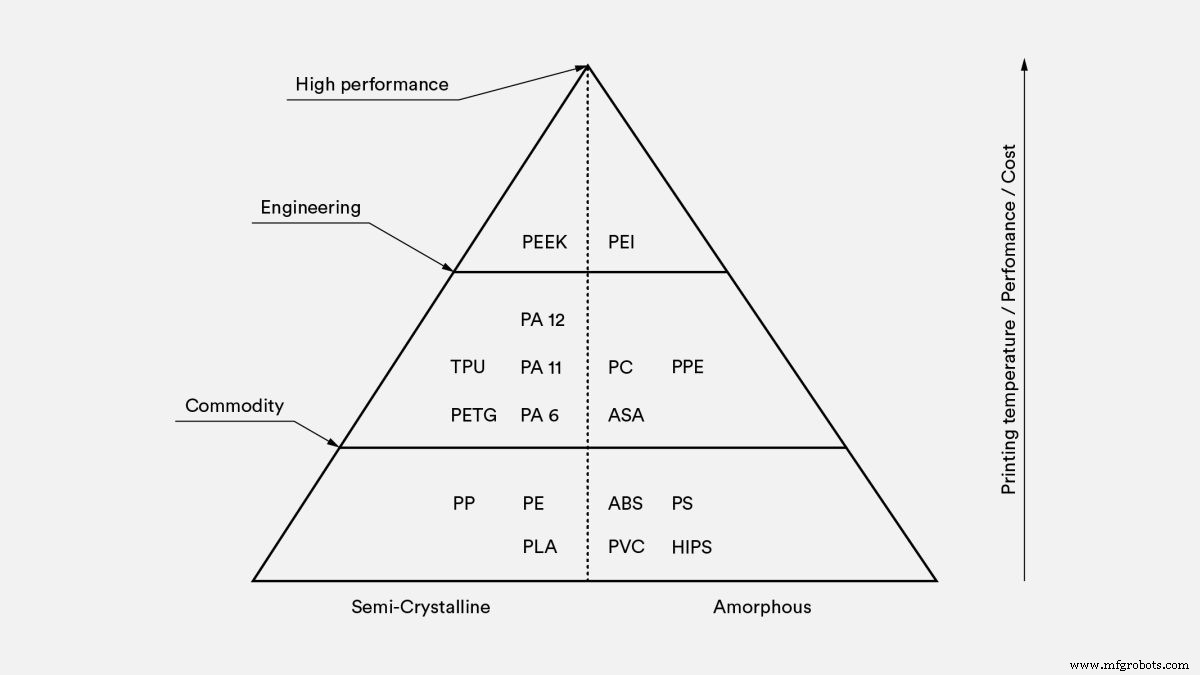

Salah satu keunggulan utama FDM (baik desktop maupun industri) adalah berbagai bahan teknologi. Ini termasuk termoplastik komoditas seperti PLA dan ABS , bahan teknik seperti PA, TPU dan PETG dan termoplastik berkinerja tinggi, termasuk PEEK dan PEI .

Filamen PLA adalah bahan yang paling umum digunakan pada printer FDM desktop. Mencetak dengan PLA relatif mudah dan dapat menghasilkan suku cadang dengan detail yang lebih halus. Saat Anda membutuhkan kekuatan, keuletan, dan stabilitas termal yang lebih tinggi, Anda biasanya menggunakan ABS. Namun, ABS lebih rentan terhadap bengkok, terutama jika Anda menggunakan mesin yang tidak memiliki ruang berpemanas.

Alternatif lain untuk pencetakan FDM desktop adalah PETG, yang komposisinya sebanding dengan ABS dan betapa mudahnya mencetaknya. Ketiga bahan ini cocok untuk sebagian besar aplikasi layanan pencetakan 3D, mulai dari pembuatan prototipe hingga bentuk, kesesuaian dan fungsi, hingga produksi model atau komponen fungsional dengan volume rendah.

Mesin FDM industri, di sisi lain, terutama menggunakan engineering thermo-plastics , termasuk ABS, polikarbonat (PC) dan Ultem. Bahan-bahan ini biasanya dilengkapi dengan aditif yang mengubah sifat mereka dan membuatnya sangat berguna untuk kebutuhan industri seperti kekuatan benturan tinggi, stabilitas termal, ketahanan kimia dan biokompatibilitas.

Mencetak dalam bahan yang berbeda akan mempengaruhi sifat mekanik dan akurasi bagian Anda, serta biayanya. Kami membandingkan bahan FDM yang paling umum dalam tabel di bawah ini.

| Materi | Karakteristik |

|---|

| ABS | + Kekuatan yang bagus

+ Ketahanan suhu yang baik

- Lebih rentan terhadap warping |

| PLA | + Kualitas visual luar biasa

+ Mudah dicetak dengan

- Kekuatan benturan rendah |

| Nilon (PA) | + Kekuatan tinggi

+ Keausan yang sangat baik dan ketahanan terhadap bahan kimia

- Tahan kelembaban rendah |

| PETG | + Makanan Aman*

+ Kekuatan yang bagus

+ Mudah dicetak dengan |

| TPU | + Sangat fleksibel

- Sulit untuk mencetak secara akurat |

| PEI | + Kekuatan yang sangat baik untuk berat

+ Ketahanan api dan bahan kimia yang sangat baik

- Biaya tinggi |

Untuk lebih jelasnya, lihat ulasan tentang perbedaan utama antara PLA dan ABS —dua bahan FDM yang paling umum—dan perbandingan ekstensif dari semua bahan FDM umum .

Pasca-pemrosesan untuk pencetakan 3D FDM

Bagian cetak 3D FDM dapat diselesaikan dengan standar yang cukup tinggi melalui beberapa metode pemrosesan pasca, termasuk pengamplasan dan pemolesan, priming dan pengecatan, pengelasan dingin, penghalusan uap, pelapisan epoksi dan pelapisan logam.

Tertarik untuk menjelajahi semua opsi pasca-pemrosesan untuk produksi suku cadang FDM Anda berikutnya? Baca panduan lengkap . kami untuk apa yang tersedia.

Apa praktik terbaik untuk mencetak dengan FDM?

-

FDM dapat menghasilkan prototipe dan suku cadang fungsional dengan cepat dan hemat biaya.

-

Ada berbagai macam bahan yang tersedia untuk FDM.

-

Ukuran build khas printer 3D FDM desktop adalah 200 x 200 x 200mm. Mesin industri memiliki ukuran bangunan yang lebih besar.

-

Untuk mencegah lengkungan, hindari area datar yang besar dan tambahkan fillet ke sudut tajam.

-

FDM secara inheren bersifat anisotropik, sehingga tidak cocok untuk komponen yang kritis secara mekanis.

-

Ukuran fitur minimum mesin FDM dibatasi oleh diameter nosel dan ketebalan lapisan.

-

Ekstrusi material tidak memungkinkan untuk menghasilkan fitur vertikal (dalam arah Z) dengan geometri lebih kecil dari tinggi lapisan (biasanya 0,1 - 0,2 mm).

-

FDM biasanya tidak dapat menghasilkan fitur planar (pada bidang XY) yang lebih kecil dari diameter nozzle (0,4 - 0,5 mm).

-

Dinding harus setidaknya 2 sampai 3 kali lebih besar dari diameter nozzle (yaitu 0,8 - 1,2 mm).

-

Jika Anda ingin menghasilkan permukaan yang halus dan fitur yang sangat halus, Anda mungkin memerlukan pasca-pemrosesan tambahan, seperti sandblasting dan pemesinan. Teknologi AM lain seperti SLA mungkin lebih cocok dalam kasus ini.

Siap untuk memasukkan suku cadang Anda ke dalam produksi? Buka platform Hubs dan kami akan membuat penawaran instan untuk semua kebutuhan pencetakan 3D FDM Anda.

Pertanyaan yang sering diajukan

Apa keuntungan dari pencetakan 3D FDM?

FDM lebih hemat biaya daripada teknologi manufaktur aditif dan memanfaatkan berbagai macam bahan termoplastik. Manufaktur dengan FDM juga berarti lead time yang lebih pendek.

Apa kerugian dari pencetakan 3D FDM?

Meskipun FDM sangat hemat biaya, ia juga memiliki resolusi terendah dibandingkan dengan teknologi pencetakan 3D lainnya. Ini menjadikannya pilihan yang kurang layak untuk suku cadang dengan detail yang sangat kecil.

Apakah FDM memerlukan pasca-pemrosesan?

Bagian yang dicetak menggunakan FDM cenderung memiliki garis lapisan yang terlihat, sehingga pasca-pemrosesan diperlukan untuk memberikan bagian akhir yang halus.

Seberapa akurat FDM?

Secara umum, akurasi bagian bergantung pada cara Anda mengkalibrasi printer FDM dan kerumitan model Anda. Printer FDM industri menghasilkan suku cadang lebih akurat daripada mesin desktop, tetapi teknologi printer 3D rumahan dengan cepat menyusul.

Seberapa mahal FDM?

FDM adalah cara paling hemat biaya untuk memproduksi suku cadang termoplastik khusus dan prototipe di pasar saat ini. Desktop FDM adalah pilihan yang paling hemat biaya, tetapi menghasilkan suku cadang berkualitas lebih rendah daripada rekan industrinya.

Bahan apa yang tersedia untuk FDM?

Berbagai macam bahan tersedia untuk FDM, termasuk PLA, ABS, TPU, PETG dan PEI.

Seberapa cepat FDM?

Memproduksi suku cadang khusus dengan FDM relatif cepat, dengan waktu tunggu yang cenderung singkat (biasanya hanya beberapa hari).

Untuk apa FDM terutama digunakan?

Teknologi FDM cenderung paling cocok untuk pembuatan prototipe, pemodelan, dan aplikasi manufaktur volume rendah. FDM skala industri dapat digunakan untuk prototipe fungsional dan suku cadang penggunaan akhir, di antara aplikasi lainnya.

Mengapa FDM saat ini menjadi teknologi pencetakan 3D yang paling populer?

Printer FDM menghasilkan suku cadang berkualitas tinggi dari bahan yang tahan lama, mampu mempertahankan sifat mekanik yang baik. Kedua jenis mesin FDM menawarkan akurasi dimensi yang tinggi, dan bahkan di tingkat industri, FDM cenderung lebih hemat biaya daripada proses AM lainnya.