FDM 3D Printing:Di Mana Kita Saat Ini?

Kemajuan dalam pencetakan 3D berbasis ekstrusi mengubah lintasan teknologi Fused Filament Fabrication (FFF).

FFF, atau lebih sering disebut FDM (Fused Deposition Modelling), adalah salah satu teknologi pencetakan 3D yang paling umum digunakan. Dengan adopsi yang meningkat di semua segmen industri, FDM adalah teknologi pencetakan 3D yang menghasilkan pendapatan paling besar pada tahun 2017, dan dikatakan memiliki basis terpasang terbesar (SmarTech).

Jadi apa yang mendorong pertumbuhan dan kematangan teknologi? Dan bagaimana pencetakan 3D polimer berbasis ekstrusi berkembang di masa depan?

Untuk menjawab pertanyaan ini, artikel ini akan membahas beberapa perkembangan utama yang membentuk FDM dan apa yang akan terjadi selanjutnya untuk teknologi yang menarik ini.

Tonggak penting dalam pengembangan FDM

- 1989 :Scott dan Lisa Crump mematenkan metode manufaktur aditif baru, merek dagang Fused Deposition Modeling (FDM), dan mendirikan perusahaan perangkat keras, Stratasys.

- 1991 :Stratasys mengkomersialkan pencetakan 3D FDM untuk pertama kalinya.

- 2005 :Menandai dimulainya proyek RepRap, yang membantu menurunkan biaya pencetakan 3D FDM.

- 2008 :Stratasys mengumumkan akan menawarkan ULTEM 9085 performa tinggi untuk mesin FDM 900mc dan 400mc — sebuah langkah maju yang besar untuk material FDM.

- 2009 :Paten FDM pertama kedaluwarsa, memungkinkan para penggemar untuk mengembangkan dan mengkomersialkan printer FDM 3D DIY mereka sendiri. Perusahaan seperti MakerBot dan Lulzbot menjadi sangat sukses dengan kit printer DIY mereka.

- 2011 :Ultimaker, produsen printer 3D desktop FDM terkemuka, didirikan.

- 2013 :Stratasys mengakuisisi MakerBot, produsen printer 3D desktop.

- 2013 :Markforged, produsen perangkat keras yang menawarkan teknologi pencetakan 3D FDM komposit, didirikan.

- 2014 :Produsen printer 3D FDM skala besar, BigRep, didirikan.

- 2015 :Voodoo Manufacturing memulai bisnis pencetakan 3D, yang akan berkembang menjadi pabrik digital dengan lebih dari 200 mesin FDM pada tahun 2019.

- 2017 :Stratasys memperkenalkan Continuous 3D Build Demonstrator — unit pencetakan 3D modular untuk operasi throughput tinggi.

- 2018 :Essentium mengkomersialkan platform Ekstrusi Berkecepatan Tinggi, menampilkan teknologi FlashFuse yang menggunakan pemanas listrik untuk komponen cetak 3D.

Asal usul FDM

Munculnya pencetakan 3D berbasis ekstrusi dimulai pada akhir 1980-an, ketika insinyur dan penemu, Scott Crump, mengembangkan metode prototipe cepat yang baru.

Pada tahun 1989, Crump mematenkan teknologi baru tersebut, menamakannya Fused Pemodelan Deposisi. Pada tahun yang sama Scott dan Lisa Crump melanjutkan untuk mendirikan Stratasys dan mengirimkan mesin FDM pertama mereka, Modeler 3D, dua tahun kemudian.

Sejak itu, teknologi FDM terus mendapatkan daya tarik yang luar biasa, mengisi kesenjangan dalam solusi prototyping cepat berbiaya lebih rendah.

Saat ini, Stratasys tetap menjadi salah satu perusahaan perangkat keras terbesar dalam industri pencetakan 3D, menawarkan 9 model mesin FDM dan beberapa printer 3D Polyjet.

Printer 3D FDM saat ini melibatkan proses yang sama dari peleburan dan ekstrusi bahan termoplastik secara berlapis, seperti yang dilakukan mesin FDM pertama tiga puluh tahun yang lalu.

Konon, salah jika menganggap teknologi belum berkembang. Banyak perkembangan telah membentuk pencetakan 3D FDM, membantunya menjadi salah satu teknologi aditif yang paling banyak digunakan.

Munculnya proyek RepRap dan FDM berbiaya rendah

Keberhasilan teknologi FDM sebagian dapat dijelaskan oleh munculnya proyek RepRap dan berakhirnya beberapa paten FDM pada akhir tahun 2000-an.

Proyek RepRap mempromosikan konsep sumber terbuka, printer 3D yang mereplikasi sendiri. Konsep tersebut pertama kali diadopsi oleh masyarakat DIY. Tetapi setelah berakhirnya paten FDM utama yang dipegang oleh Stratasys pada akhir tahun 2000-an, banyak perusahaan bermunculan untuk mengkomersialkan printer 3D FDM berbasis RepRep.

Ini telah memunculkan gelombang printer 3D desktop FDM dengan biaya yang jauh lebih rendah – menjadikan teknologi ini sebagai titik masuk yang bagus bagi perusahaan yang baru mengenal teknologi.

Tahun 2010-an:Generasi baru FDM

Munculnya gerakan RepRap dan berakhirnya paten kunci FDM telah secara signifikan mempercepat pengembangan teknologi dalam dekade terakhir. Sejumlah perusahaan yang menjanjikan telah muncul, mencari untuk lebih memajukan pencetakan 3D FDM.

Merintis pencetakan 3D serat karbon berkelanjutan

Pada tahun 2014, sebuah startup kecil, Markforged, membuat terobosan dengan teknologi pencetakan 3D Continuous Filament Fabrication (CFF). Perusahaan ini dilaporkan menjadi yang pertama mengaktifkan pencetakan 3D serat berkelanjutan, membuka peluang industri baru untuk teknologi FDM.

Didukung oleh CFF, printer 3D kompak dan desktop Markforged menggunakan dua kepala cetak:satu untuk mengeluarkan filamen berbasis nilon dan yang lainnya untuk meletakkan untaian serat berkekuatan tinggi yang berkesinambungan, termasuk serat karbon, Kevlar, dan fiberglass .

Serat penguat membentuk "tulang punggung" dari bagian yang dicetak, menghasilkan bagian yang kaku, kuat dan tahan lama.

Misalnya, mesin X7 kelas industri Markforged, yang terbaru di antara enam printer 3D polimer Markforged, dikatakan dapat mencetak komponen lebih kuat dan 40% lebih ringan dari 6061 Aluminium.

Dengan harga $70.000, X7 memiliki build volume 330 x 270 x 200 mm dan tinggi lapisan 50 mikron. Untuk mesin dengan harga yang relatif rendah, spesifikasi ini cukup baik, belum lagi kemampuan X7 untuk mencetak perkakas yang tahan lama serta suku cadang fungsional dan suku cadang penggunaan akhir.

Dengan menawarkan kemampuan untuk mencetak dengan bahan yang diperkuat, Markforged telah memasuki pasar yang sangat menguntungkan. Pada tahun 2018 saja, perusahaan dilaporkan mengirimkan lebih dari 2.500 printer 3D industri. Dengan pertumbuhan yang sangat pesat, Markforged berada di jalur yang tepat untuk menjadi salah satu perusahaan AM terbesar di industri ini.

Tolok ukur baru untuk pencetakan FDM format besar?

Pencetakan 3D format besar memiliki potensi untuk memecahkan banyak tantangan yang dihadapi produsen saat membuat prototipe dan memproduksi suku cadang yang lebih besar.

Bagian-bagian seperti itu biasanya memiliki waktu tunggu yang lebih lama, karena diperlukan perakitan. Mereka juga membutuhkan alat yang lebih besar untuk diproduksi, yang seringkali menyebabkan pengeluaran yang signifikan.

Salah satu perusahaan yang membantu mengatasi tantangan ini adalah BigRep. Didirikan pada tahun 2014, BigRep memposisikan dirinya sebagai produsen printer 3D ekstrusi terbesar di pasar, dengan volume cetak mesinnya melebihi 1m³.

Sementara pencetakan 3D objek besar memiliki kelebihan, ada juga satu batasan utama:kecepatan. Mencetak bagian yang lebih besar dapat memakan waktu berhari-hari atau bahkan berminggu-minggu, dengan peningkatan risiko kegagalan cetak.

BigRep bertujuan untuk mengatasi masalah ini dalam beberapa cara.

Di masa lalu, BigRep memperkenalkan nozel yang lebih besar untuk dapat mengeluarkan plastik dalam jumlah yang lebih banyak dengan cara yang lebih cepat dan juga memperkenalkan gulungan filamen berbobot besar yang sesuai.

Pada tahun 2017 , perusahaan mulai memproduksi filamen "kecepatan tinggi", yang memungkinkan waktu pencetakan dikurangi hingga 50%.

Tapi mungkin salah satu kemajuan yang paling menarik adalah Teknologi Ekstrusi Pengukuran BigRep (MXT ).

Pada formnext 2018, BigRep memperkenalkan dua printer 3D berbasis MXT baru:BigRep PRO dan BigRep EDGE. Dikembangkan dalam kemitraan dengan Bosch Rexroth, sistem ekstruder MXT memiliki beberapa fitur utama yang membedakannya dari ekstruder standar.

Ini memiliki reservoir khusus di mana material cair disimpan. Roda bergigi, yang digerakkan oleh motor stepper, mengambil sejumlah material tertentu dari reservoir itu dan mendorongnya ke nozzle.

Pendekatan ini memungkinkan kontrol penuh atas kecepatan dan jumlah material yang diendapkan. Menurut BigRep, sistem MXT membuat printer barunya lima kali lebih cepat daripada mesin ekstrusi saat ini dan membantu mencapai presisi yang jauh lebih besar.

Sistem MXT saat ini hanyalah iterasi pertama dari konsep MXT, tetapi dengan segala kelebihannya, akan sangat menarik untuk melihat bagaimana teknologi ini berkembang di masa depan.

Diresapi dengan kekuatan isotropik

Seiring dengan keterbatasan kecepatan, suku cadang anisotropik adalah masalah umum lainnya dalam pencetakan 3D FDM, karena sifat proses pencetakan yang berlapis-lapis.

Pengendapan material lapis demi lapis mengakibatkan sebagian kelemahan pada sumbu Z (arah dimana lapisan diendapkan). Jadi sementara bagian cetakan injeksi mungkin hampir 100% isotropik (sama kuatnya ke segala arah), bagian FDM biasanya kehilangan kekuatan pada sumbu Z.

Beberapa mesin industri mengatasi masalah ini dengan menggunakan penutup untuk menyediakan pemanas untuk seluruh area bangunan. Meskipun solusi ini membantu meningkatkan ikatan antar lapisan, solusi ini cenderung terlalu memakan energi.

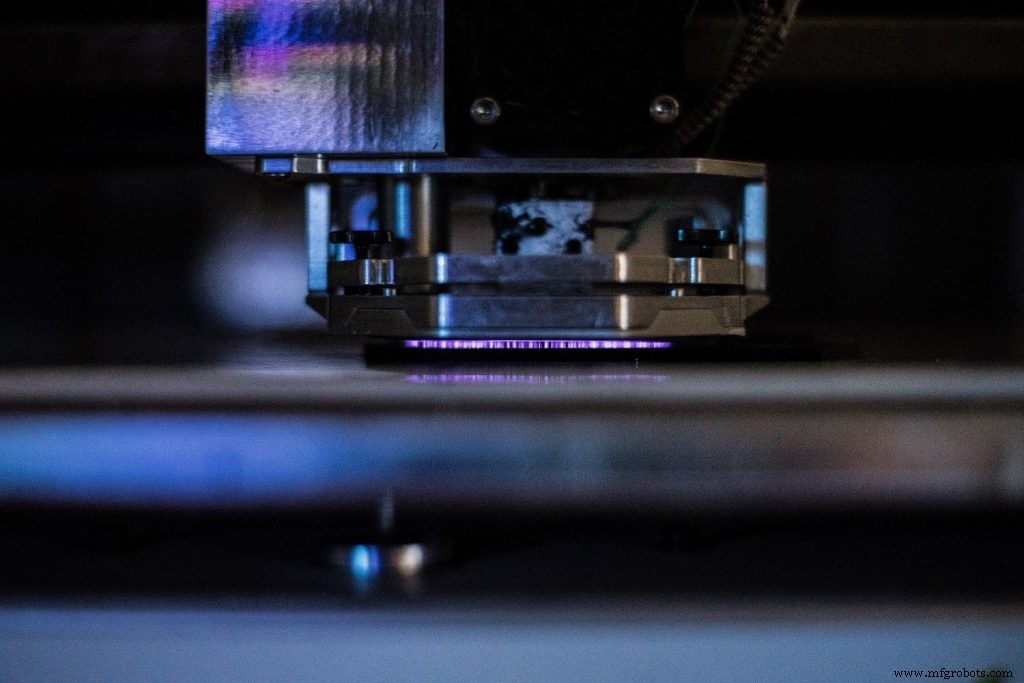

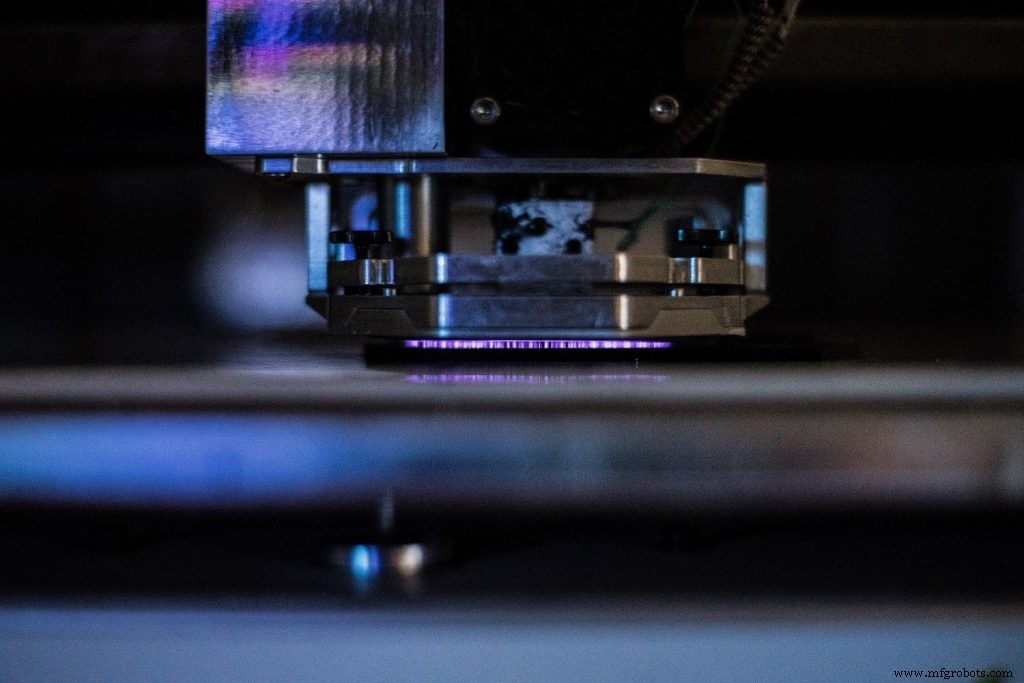

Perusahaan percetakan 3D, Essentium, telah mengembangkan teknologi FDM baru yang menjanjikan untuk meningkatkan kekuatan mekanik komponen cetak 3D.

Dikenal sebagai FlashFuse, teknologi ini melibatkan pengendapan filamen yang responsif terhadap energi dan penerapan arus listrik. Arus ini memanaskan bagian, secara efektif membentuk lapisan bersama-sama.

Pendekatan ini memiliki dua manfaat.

Pertama, suku cadang yang dicetak 3D menggunakan teknologi FlashFuse mencapai kekuatan yang sebanding dengan suku cadang cetakan injeksi. Kedua, mencegah deformasi bagian seperti warping karena suhu tetap stabil selama proses pencetakan.

Teknologi ini sekarang mendukung printer 3D Essentium High Speed Extrusion (HSE) 180-S, yang dihargai $75.000.

Mengatasi beberapa hambatan utama dalam pencetakan 3D FDM telah membantu perusahaan mengumpulkan $22 juta dalam putaran Seri A yang dipimpin oleh BASF Venture Capital. Dengan pendanaan baru-baru ini, Essentium ingin mendorong teknologinya untuk aplikasi produksi, menetapkan tolok ukur baru untuk pencetakan 3D FDM.

Material FDM kelas industri

Sementara pasar untuk bahan FDM masih muda, ia telah berkembang secara signifikan selama bertahun-tahun, mendorong ilmu material melampaui filamen PLA dan ABS standar.

Saat ini, pengguna FDM dapat membeli bahan komposit, nilon, fleksibel, biokompatibel, dan material tingkat rekayasa, di antara banyak lainnya.

Yang sangat menarik adalah kemungkinan pencetakan dengan bahan berperforma tinggi seperti ULTEM dan PEEK.

Termoplastik ini sangat sulit untuk dikerjakan karena suhu lelehnya yang tinggi. Namun, banyak mesin FDM saat ini dilengkapi dengan ekstruder suhu tinggi, menjadikan FDM salah satu dari sedikit teknologi aditif yang mampu menangani termoplastik berperforma tinggi ini.

Banyak kemajuan dalam bahan FDM telah dimungkinkan berkat meningkatnya jumlah perusahaan kimia yang bergabung dengan industri, dengan tujuan memajukan penggunaan industri pencetakan 3D. Ini termasuk BASF, SABIC, Verbatim (Mitsubishi Chemical Group), Evonik dan Solvay, untuk beberapa nama.

Misalnya, Solvay baru-baru ini meluncurkan filamen PEEK dan PPSU. Kedua bahan memiliki sifat yang luar biasa:MENGINTIP terkenal dengan rasio kekuatan-terhadap-berat yang sangat baik, sementara PPSU memiliki ketahanan panas, kimia, dan benturan yang tinggi.

Ketersediaan termoplastik tingkat produksi memungkinkan aplikasi utama seperti suku cadang pesawat, bantalan otomotif, komponen minyak &gas, dan peralatan medis.

Masih banyak lagi termoplastik FDM masih harus dikembangkan. Namun permintaan yang meningkat akan membantu merangsang perkembangannya, memungkinkan aplikasi baru untuk pencetakan 3D.

Pertanian pencetakan 3D:masa depan FDM?

Ada beberapa tantangan yang membatasi penggunaan pencetakan 3D FDM dalam aplikasi produksi, termasuk suku cadang yang lemah dan kecepatan pencetakan yang lambat.

Namun, perkembangan terbaru dalam teknologi FDM membantu menghilangkan hambatan kecepatan dan kekuatan. Tetapi agar FDM benar-benar lepas landas sebagai teknologi produksi, itu perlu menjadi lebih terukur.

Salah satu solusi mungkin terletak pada apa yang disebut peternakan pencetakan 3D FDM. Peternakan semacam itu melibatkan jaringan selusin atau lebih printer 3D untuk memungkinkan produksi sepanjang waktu. Voodoo Manufacturing adalah salah satu contoh perusahaan yang menerapkan pendekatan ini.

Perusahaan ini menampung lebih dari 200 printer 3D FDM dan menggunakan perangkat lunak canggih untuk secara otomatis menetapkan pekerjaan pencetakan 3D ke mesin yang tersedia. Menggunakan pertanian pencetakan 3D, Voodoo Manufacturing mampu memenuhi ratusan bahkan ribuan pesanan dengan harga cetakan injeksi.

Produsen printer 3D juga mulai membangun konsep ini. Pada tahun 2017, Stratasys memamerkan Continuous Build 3D Demonstrator, unit modular yang menampilkan beberapa "sel" printer 3D FDM, masing-masing bekerja secara bersamaan dan dikendalikan oleh arsitektur pusat berbasis cloud.

Stratasys belum mengumumkan ketersediaan komersial dari platform Continuous Build. Namun, perusahaan yakin pendekatan ini dapat memenuhi impian pencetakan 3D untuk produksi.

Mengingat langkahnya menuju material yang lebih kuat dan strategi manufaktur baru, FDM siap untuk gelombang adopsi berikutnya. Bagian yang lebih kuat dan lebih besar serta proses pencetakan 3D yang lebih cepat dan lebih terukur akan membuka pasar baru untuk mesin berbasis ekstrusi, menjadikan teknologi FDM sebagai peluang manufaktur yang besar.