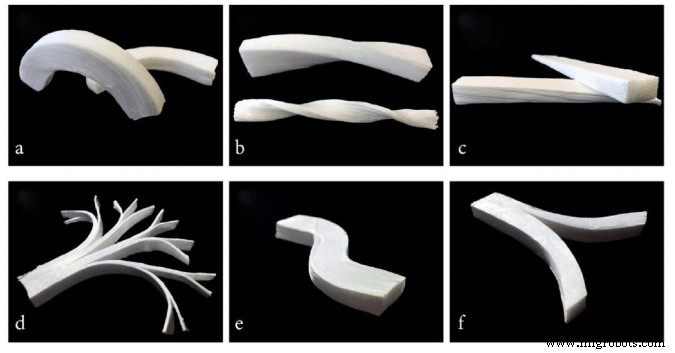

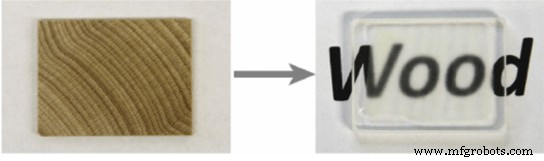

Gambar 2:Bahan curah selulosa dapat dengan mudah dibentuk menjadi berbagai bentuk geometris. [3]

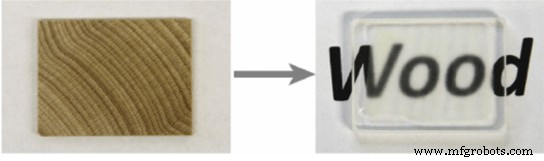

Seperti yang mungkin Anda perhatikan, kayu pada gambar 2 hampir tembus cahaya. Nah, ternyata kayu transparan saat ini sedang dalam penyelidikan, dan tahap awal prosesnya adalah delignifikasi. Ini diikuti oleh infiltrasi dengan polimer dengan indeks bias yang cocok, sehingga menciptakan kayu yang hampir transparan [4] dengan beberapa sisa hamburan karena beberapa celah yang dihasilkan dari penyusutan polimer selama polimerisasi [4]. Namun, karena infiltrasi polimer adalah bentuk densifikasi, ini menghasilkan kayu yang kuat dan transparan. Infiltrasi polimer juga mengurangi sifat anisotropik kayu hingga lima kali lipat [5]. Hal ini disebabkan oleh lemahnya arah melintang kayu yang diperbaiki oleh polimer, menekan pembengkokan dinding sel, mekanisme kegagalan dominan dalam arah ini [5].

Gambar 3:Gambar sebelum dan sesudah sampel kayu yang telah mengalami delignifikasi dan infiltrasi polimer.[4]

Selain sebagai bahan yang menarik, ia memiliki sejumlah kegunaan potensial, termasuk atap transparan, jendela dan penutup panel surya. Atap, bagian, dan jendela transparan dapat menggantikan kaca dengan sifat mekanik dan insulasi termal yang unggul. Nilai kabut (ukuran hamburan cahaya) yang tinggi dari kayu transparan juga berarti memberikan cahaya yang lebih lembut dan lebih menyebar daripada kaca tradisional. Difusi cahaya ini membuatnya juga menjadi penutup panel surya yang sangat efektif, meningkatkan jalur cahaya di dalam sel surya dan memungkinkan lebih banyak waktu untuk mengekstrak energi sehingga menghasilkan efisiensi yang lebih tinggi [4].

Lapisan nano untuk kayu

Di sini, kami melihat kasus di luar mengubah sifat kayu, di mana melapisinya dengan bahan nano dapat membantu mengatasi beberapa kelemahan kayu dan meningkatkan sifat mekaniknya [6]. Kelemahan ini termasuk sifat mudah terbakar, fotodegradasi, dan penyerapan air.

Pelapisan nano kayu dapat dilakukan dengan dua cara:nanopartikel ditambahkan ke dalam pelapis untuk meningkatkan sifat-sifatnya sebelum diaplikasikan, atau nanopartikel didepositkan langsung ke kayu [6].

Metode kedua telah digunakan untuk mengurangi sifat mudah terbakar kayu melalui pengendapan partikel TiO2/ZnO. Mereka pertama-tama dicampur dalam larutan dengan etanol, dan kemudian kayu yang tertutup larutan itu disegel dalam autoklaf. Hal ini menyebabkan pembentukan nanopartikel dengan ukuran berkisar antara 80-200 nm di permukaan, meningkatkan waktu penyalaan empat kali lipat [7].

Fotodegradasi adalah ketika radiasi UV yang diserap menyebabkan foto-oksidasi, menghasilkan perubahan warna permukaan dan pengurangan parah dalam sifat mekanik. Di sini, deposit lapisan ZnO menghasilkan lapisan nanopartikel yang mengurangi penuaan akibat sinar UV dan pertumbuhan agen jamur dan mikroba. Ketahanan terhadap penuaan UV ini disebabkan ZnO lebih suka menyerap radiasi UV dan melindungi kayu di bawahnya [8]. Ketika datang untuk meningkatkan sifat mekanik, nanosilika digunakan. Partikel nanosilika memiliki kekerasan tinggi dan sifat termal. Mereka dapat bereaksi ketika reaksi sol-gel digunakan dengan polimer untuk membentuk struktur jaringan ikatan silang daripada yang dapat diterapkan pada kayu [6].

Komposit/keramik kayu berkarbonasi

Aplikasi ini bisa dibilang menggunakan bahan sintetis tertua, yaitu arang. Arang adalah bahan seluler berkarbonisasi yang diproduksi di bawah pirolisis. Itu digunakan dalam pembuatan gambar gua [9]. Saat ini, kami masih menggunakan arang untuk berbagai aplikasi, termasuk bio-templat untuk keramik dan komposit tingkat lanjut dan memanggang. Karbonisasi kayu memerlukan proses dua langkah [9].

- Langkah 1 adalah penguraian bahan bio-organik (biasanya kayu tetapi juga serat alami dan kertas) menjadi template karbon.

- Langkah 2 adalah mengubah template karbon melalui transformasi atau substitusi menjadi struktur keramik atau komposit.

Kedua metode memerlukan infiltrasi template karbon oleh bahan yang dipilih karena ini, secara alami, adalah media berpori. Material harus dalam keadaan gas, cair, atau dalam bentuk nanopartikel [9].

Transformasi melibatkan pencampuran template karbon dengan Si atau Ti dalam bentuk yang berbeda, termasuk gas, cair atau sol-gel [ 9][10]. Substitusi adalah ketika oksida keramik diendapkan pada template sebagai sol-gel atau nanopartikel dan kemudian disinter [9][10].

Kedua jalur ini dapat menghasilkan material berpori atau padat dengan morfologi mikroseluler berdasarkan kayu awal [10]. Bentuk pemrosesan ini membuka sejumlah pilihan desain karena geometri komposit sekarang dapat diubah dengan mudah dengan membentuk templat kayu menjadi bentuk yang diperlukan – proses yang jauh lebih mudah daripada membentuk atau memproses produk akhir. Ada juga pilihan untuk menyesuaikan morfologi bahan melalui pilihan kayu untuk template. Misalnya, kayu lunak memberikan distribusi pori monomodal, sedangkan kayu keras tertentu memberikan distribusi pori multimodal [10].

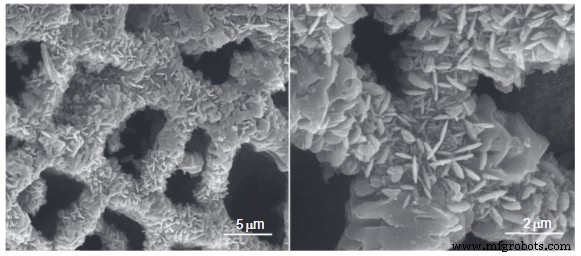

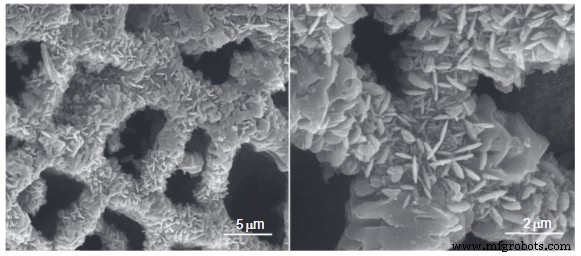

Gambar 4:Citra SEM kristal TiC yang terbentuk pada substrat kayu yang dikarbonisasi. [9]

Komposit kayu berkarbonisasi ini belum mencapai pasar massal tetapi sedang dipertimbangkan untuk sejumlah aplikasi, di mana porositasnya yang tinggi (filter, penukar panas dan struktur pendukung katalis) dan kemampuannya untuk dibentuk (tabung keramik dan bahan tahan aus) terbukti menguntungkan. untuk banyak aplikasi [9][10][11].

Serat karbon dari kayu

Serat karbon (CF) memiliki rasio kekuatan-terhadap-berat yang luar biasa, yang bila digabungkan dengan plastik bertulang, menjadikannya komposit ringan yang sangat efektif. Namun, karena biayanya yang relatif tinggi, mereka dibatasi terutama untuk aplikasi kelas atas, seperti bilah turbin angin, mobil Formula 1, dan suku cadang dirgantara. Mereka belum digunakan secara luas dalam aplikasi otomotif, sektor energi dan konstruksi [12], di mana aplikasi mereka dapat menghasilkan peningkatan yang signifikan dalam efisiensi energi dan pengurangan emisi CO2. Misalnya, pengurangan bobot mobil sebesar 10% dapat meningkatkan efisiensi bahan bakar sekitar 7% [12].

Tingginya biaya CF disebabkan karena sebagian besar diproduksi (>96%) menggunakan poliakrilonitril (PAN) berbasis fosil [12][13], bahan yang relatif mahal. Ini diproses menjadi serat karbon melalui pemintalan larutan, serangkaian perlakuan termal (200-350 C) dan karbonisasi (> 1000 C) [12]. Untuk mengatasi masalah harga ini, penelitian telah berusaha untuk menemukan bahan prekursor berbiaya rendah, sebaiknya dari sumber terbarukan, sehingga menghindari penggunaan bahan bakar fosil.

Dua bahan telah muncul sebagai kandidat yang layak, lignin dan selulosa [12][13].

Lignin digunakan karena kandungan karbonnya yang tinggi, yang memungkinkan hasil CF yang tinggi setelah konversi [12]. Selulosa digunakan karena struktur molekulnya yang menguntungkan, yang memberikan kemampuan untuk menghasilkan CF dengan sifat mekanik yang setara dengan PAN CF [13]. Kedua bahan ini, bagaimanapun, mengalami masalah, karena heterogenitas struktural lignin berarti CF yang dihasilkan memiliki sifat mekanik yang lebih rendah, dan kandungan karbon selulosa yang rendah berarti memiliki hasil konversi yang rendah (10-30%) [12][13].

Seperti yang Anda lihat, kerugian dari satu adalah keuntungan dari yang lain. Oleh karena itu, peneliti menggabungkan kedua bahan ini menggunakan 70:30 campuran lignin kraft kayu lunak dan pulp kraft (selulosa) [12], yang diubah menjadi filamen melalui pemintalan basah jet kering dan kemudian CF melalui oksidasi dan karbonisasi (1000 C) [ 13].

| Properti |

Materi pendahulu

| | | |

|---|

| PAN standar dan menengah [14][15] | Selulosa [12] | Masuk [12] | 70:30 campuran lignin-selulosa [12]

|

| Modulus Tarik (GPa) | 200-400 | 500> | 30-60 | 76 - 77

|

| Kekuatan Tarik (MPa) | 4000 - 6000 | 2500>

| 400-550 | 1070 - 1170

|

| Hasil (% berat) | 40-55 | 10-30

| 40-55 | 38-40

|

Tabel 2:Sifat CF yang terbentuk dari bahan prekursor yang berbeda.[1]

Dari tabel 2, kami melihat campuran ini meningkatkan sifat mekanik dibandingkan dengan lignin dan meningkatkan hasil dibandingkan dengan selulosa. Sifat mekanik dan hasil tetap, bagaimanapun, lebih rendah dari PAN CF. Ini bukan penghalang utama karena aplikasi yang dibayangkan dalam energi, konstruksi dan otomotif tidak memerlukan kekuatan tarik> 3GPa yang ditawarkan oleh CF berbasis PAN. Oleh karena itu, campuran dapat memenuhi persyaratan ini secara memadai.

Masih ada beberapa masalah sebelum ini memasuki produksi massal, seperti ketegangan dinamis selama pembuatan dan perubahan manufaktur dari batch ke kontinyu. Kami masih bertahun-tahun lagi dari produksi tingkat komersial [13]. Namun demikian, kunci serat karbon pasar massal mungkin adalah kayu.

Kesimpulan

Semoga artikel ini menunjukkan bahwa kayu masih memiliki potensi yang belum dimanfaatkan sebagai bahan struktural/fungsional dan dasar untuk diolah menjadi bahan baru. Artikel ini mencakup sedikit kemajuan saat ini di bidang ini, dan salah satu dari topik ini layak mendapatkan artikelnya sendiri, termasuk bahan kayu hibrida atau pengisi nano untuk kayu. Untuk lebih menekankan potensi kayu yang belum dimanfaatkan, ada penelitian aktif oleh Universitas Kyoto untuk mengirim satelit kayu ke luar angkasa. Ini baru permulaan dalam upaya mencapai potensi penuh kayu.