Bagaimana Mesin Ultrasonik Bekerja? Prinsip Kerja &Keuntungan

Dalam artikel ini, Anda mempelajari apa itu pemesinan ultrasonik ? bagaimana cara kerjanya? bagian, aplikasi , keuntungan, dan kerugian dari mesin ultrasonik. Unduh PDF gratis file artikel ini di bagian akhir.

Proses Pemesinan Ultrasonik

Apa itu Ultrasonik?

Istilah ultrasonik digunakan untuk menggambarkan gelombang getaran frekuensi, itu di atas batas frekuensi atas telinga manusia, yaitu di atas 16 kHz.

Perangkat untuk mengubah semua jenis energi menjadi gelombang ultrasonik adalah transduser ultrasonik.

Energi listrik ini diubah menjadi getaran mekanis. Dan untuk ini, efek piezoelektrik digunakan dalam tampilan magnetostriksi yang ditunjukkan oleh kristal alami atau sintetis atau beberapa logam.

Magne-trostriction berarti bahwa perubahan amplitudo yang terjadi pada bahan feromagnetik tunduk pada medan magnet bolak-balik.

Dalam pemesinan ultrasonik , sebuah pahat yang bergetar membujur pada 20 kHz sampai 30 kHz dengan amplitudo antara 0,01 mm sampai 0,06 mm ditekan ke permukaan kerja dengan gaya ringan.

Saat pahat bergetar dengan frekuensi tertentu, bubur abrasif, biasanya campuran butiran abrasif dan air dengan rasio tetap (20% – 30%), mengalir di bawah tekanan melalui antarmuka pahat-benda kerja.

Gaya tumbukan yang timbul dari getaran ujung pahat dan aliran slurry melalui antarmuka work-tool sebenarnya menyebabkan ribuan butir mikroskopis menghilangkan material kerja dengan abrasi. Pahat memiliki bentuk yang sama dengan rongga yang akan dikerjakan.

Metode ini digunakan untuk mengolah bahan keras dan rapuh yang dapat menghantarkan listrik atau tidak menghantarkan listrik. Analisis mekanisme penghilangan material dengan proses USM menunjukkan bahwa terkadang disebut Ultrasonic Grinding (USG)

Prinsip Kerja Pemesinan Ultrasonik

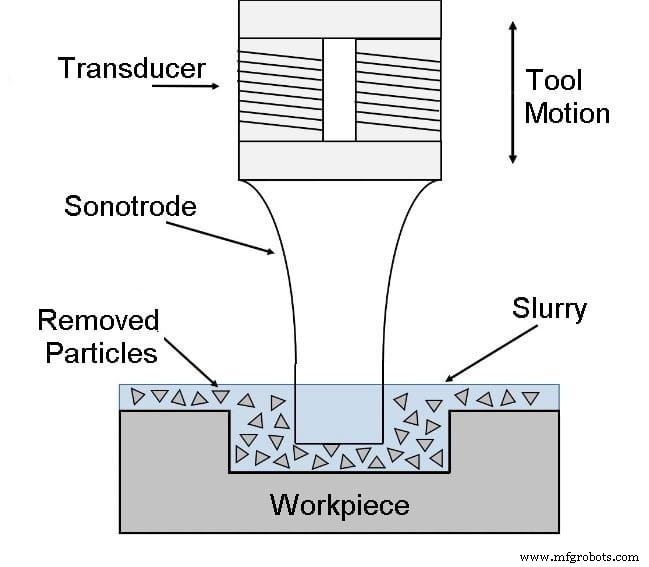

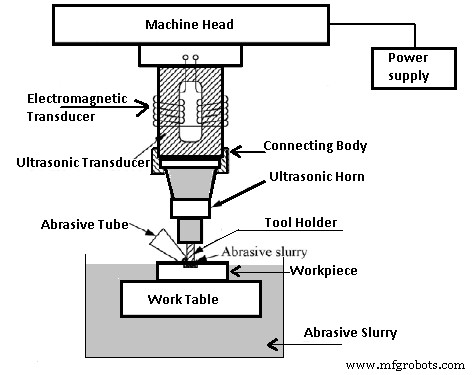

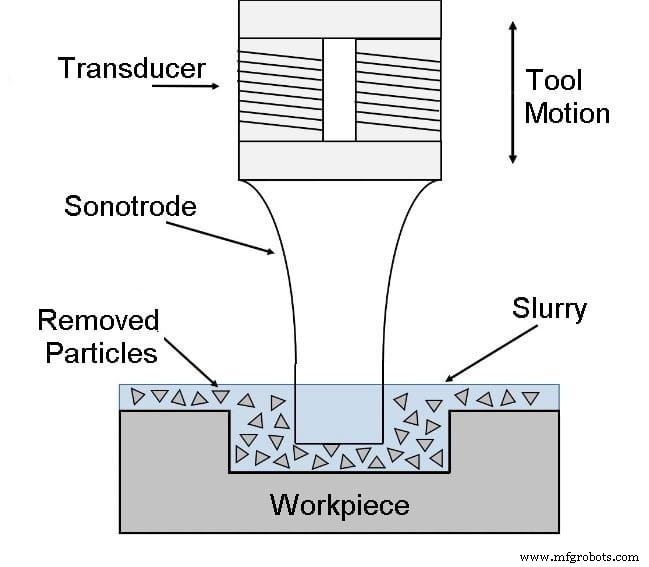

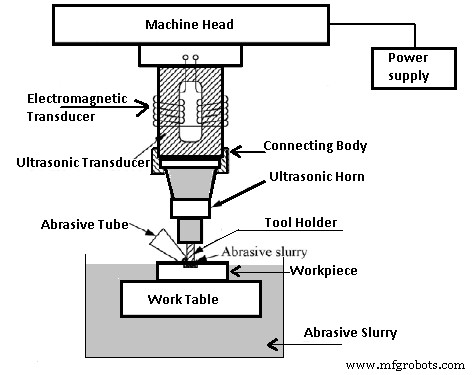

Gambar tersebut menunjukkan operasi pemesinan ultrasonik. Osilator elektronik dan amplifier, juga dikenal sebagai generator, mengubah energi listrik yang tersedia dari frekuensi rendah menjadi daya frekuensi tinggi dengan orde 20 kHz yang disuplai ke transduser.

Transduser beroperasi dengan pembatasan magnetron. Catu daya frekuensi tinggi mengaktifkan tumpukan bahan magnetostriktif yang menghasilkan gerakan getaran longitudinal alat. Amplitudo getaran ini tidak memadai untuk tujuan pemotongan. Oleh karena itu, ini ditransmisikan ke alat penetrasi melalui perangkat pemfokusan mekanis yang memberikan getaran kuat dari amplitudo yang diinginkan pada ujung pahat.

Perangkat pemfokusan mekanis kadang-kadang disebut trafo kecepatan. Ini adalah betis yang meruncing atau disebut 'tanduk'. Ujung atasnya dijepit atau dibrazing ke permukaan bawah bahan magnetostriktif. Ujung bawahnya dilengkapi dengan sarana untuk mengamankan alat.

Semua bagian ini, termasuk pahat yang terbuat dari baja karbon rendah atau baja tahan karat dengan bentuk rongga yang diinginkan, bertindak sebagai satu badan elastis yang mentransmisikan getaran ke ujung pahat.

Baca:Jenis Proses Pemesinan Tidak Biasa

Abrasive Yang Biasa Digunakan

aluminium oksida (alumina), boron karbida, silikon karbida, dan debu intan. Boron adalah bahan abrasif yang paling mahal dan paling cocok untuk pemotongan tungsten karbida, baja perkakas, dan permata. Silicon menemukan aplikasi yang paling. Untuk memotong kaca dan keramik, alumina ditemukan sebagai yang terbaik.

Bubur abrasif disebarkan ke antarmuka work-tool dengan memompa. Sistem pendingin berpendingin digunakan untuk mendinginkan bubur abrasif hingga suhu 5 hingga 6 °C. Metode yang baik adalah menyimpan bubur di bak mandi di zona pemotongan.

Ukuran abrasive bervariasi antara 200 grit dan 2000 grit. Nilai kasar baik untuk pengasaran, sedangkan nilai yang lebih halus, katakanlah 1000 grit, digunakan untuk finishing. Abrasive segar memotong lebih baik dan bubur, oleh karena itu, diganti secara berkala

Akurasi USM

Kecepatan penetrasi maksimum pada bahan lunak dan rapuh seperti keramik lunak adalah sekitar 20 mm min, tetapi untuk bahan keras dan keras, tingkat penetrasi lebih rendah. Akurasi dimensi hingga t0,005 mm dimungkinkan dan permukaan akhir hingga nilai Ra 0,1-0,125 mikron dapat diperoleh.

Radius sudut minimum 0,10 mm dimungkinkan untuk menyelesaikan pemesinan. Kisaran ukuran mesin USM bervariasi dari jenis portabel ringan yang memiliki input sekitar 20 W hingga mesin berat yang menggunakan input hingga 2 kW.

Batasan Proses

Keterbatasan utama dari proses ini adalah tingkat pemotongan logam yang relatif rendah. Tingkat penghilangan logam maksimum adalah 3 mm®/s dan konsumsi dayanya tinggi. Kedalaman lubang silinder saat ini dibatasi hingga 2,5 kali diameter pahat.

Keausan pahat meningkatkan sudut lubang, sementara sudut tajam menjadi membulat. Ini menyiratkan bahwa penggantian alat sangat penting dalam produksi lubang buta yang akurat. Juga, prosesnya terbatas, dalam bentuknya yang sekarang untuk mesin pada permukaan yang berukuran relatif kecil.

Pengembangan Terbaru

Baru-baru ini perkembangan baru dalam pemesinan ultrasonik telah terjadi di mana alat yang diresapi dengan debu berlian digunakan dan tidak ada bubur yang digunakan. Alat telah terombang-ambing pada frekuensi ultrasonik serta diputar. Jika pahat tidak dapat diputar, benda kerja dapat diputar.

Inovasi ini telah menghilangkan beberapa kelemahan dari proses konvensional dalam pengeboran lubang yang dalam. Misalnya, dimensi lubang dapat dijaga dalam +0,125 mm. Lubang hingga kedalaman 75 mm telah dibor di keramik tanpa penurunan kecepatan pemesinan seperti yang dialami dalam proses konvensional.

Aplikasi Pemesinan Ultrasonik

Kesederhanaan proses membuatnya ekonomis untuk berbagai aplikasi seperti:

- Membuat lubang bundar dan lubang dalam bentuk apa pun yang dapat digunakan untuk membuat alat. Kisaran bentuk yang dapat diperoleh dapat ditingkatkan dengan menggerakkan benda kerja selama pemotongan.

- Operasi pemesinan seperti operasi pengeboran, penggilingan, dan penggilingan pada semua bahan konduktor dan nonkonduktor.

- Mesin kaca, keramik, tungsten, dan karbida keras lainnya, batu permata seperti ruby sintetis.

- Dalam memotong ulir pada komponen yang terbuat dari logam keras dan paduan dengan memutar dan menerjemahkan benda kerja atau pahat.

- Dalam membuat tungsten carbide dan diamond wire drawing mati dan mati untuk proses penempaan dan ekstrusi.

- Memungkinkan dokter gigi untuk mengebor lubang dalam bentuk apa pun pada gigi tanpa menimbulkan rasa sakit.

Keuntungan dan Kerugian Pemesinan Ultrasonik

Keuntungan

- Bahan yang sangat keras dan rapuh dapat dengan mudah dikerjakan dengan mesin.

- Profil yang sangat akurat dan permukaan akhir yang bagus dapat diperoleh dengan mudah.

- Benda kerja yang dikerjakan dengan mesin bebas dari tekanan.

- Tingkat penghilangan logam rendah.

- Karena tidak ada pembangkitan panas dalam proses, sifat fisik material kerja tetap tidak berubah.

- Operasinya tidak bersuara.

- Pengoperasian peralatan cukup aman.

Kekurangan

- Tingkat penghilangan logam rendah.

- Biaya peralatan awal lebih tinggi daripada peralatan mesin konvensional.

- Proses ini tidak sesuai dengan penghilangan logam berat

- Biaya perkakas juga tinggi.

- Kesulitan ditemui dalam pemesinan material yang lebih lembut

- Konsumsi daya cukup tinggi.

- Ukuran rongga yang dapat dikerjakan dengan mesin terbatas.

Kesimpulan

Pemesinan ultrasonik memiliki banyak keunggulan dalam industri manufaktur. Saya harap saya menutupi segala sesuatu tentang USM. Jika Anda memiliki pertanyaan tentang topik ini, Anda dapat bertanya di komentar.

Jika Anda merasa artikel ini bermanfaat, silakan bagikan dengan teman-teman Anda.

Berlangganan buletin kami [Gratis]