Bagaimana Radius Sudut Mempengaruhi Pemesinan CNC

Ketika datang ke manufaktur logam, setiap jenis mesin akan memiliki beberapa batasan pada ukuran, sudut, kurva dan kontur yang dapat dicapai. Mesin CNC tidak berbeda. Jari-jari sudut Mesin CNC mengacu pada jari-jari internal sudut bagian Anda.

Di luar batasan ukuran dari apa yang dapat diakomodasi oleh mesin CNC, pertimbangan penting lainnya adalah radius sudut. Dengan radius sudut pemesinan CNC, umumnya tidak mungkin untuk mencapai sudut tajam yang sempurna pada sudut internal. Jari-jari sudut yang Anda pilih untuk desain Anda dapat memiliki efek dramatis pada seberapa efisien pengerjaannya – dan kualitas akhir bagian mesin.

Blog ini akan menggali lebih dalam tentang konsep radius sudut dalam pemesinan CNC , dan cara memilih jari-jari sudut yang ideal untuk kebutuhan dan anggaran Anda.

Apa itu Radius Sudut?

Untuk pemesinan CNC, radius sudut mengacu pada radius internal sudut bagian Anda.

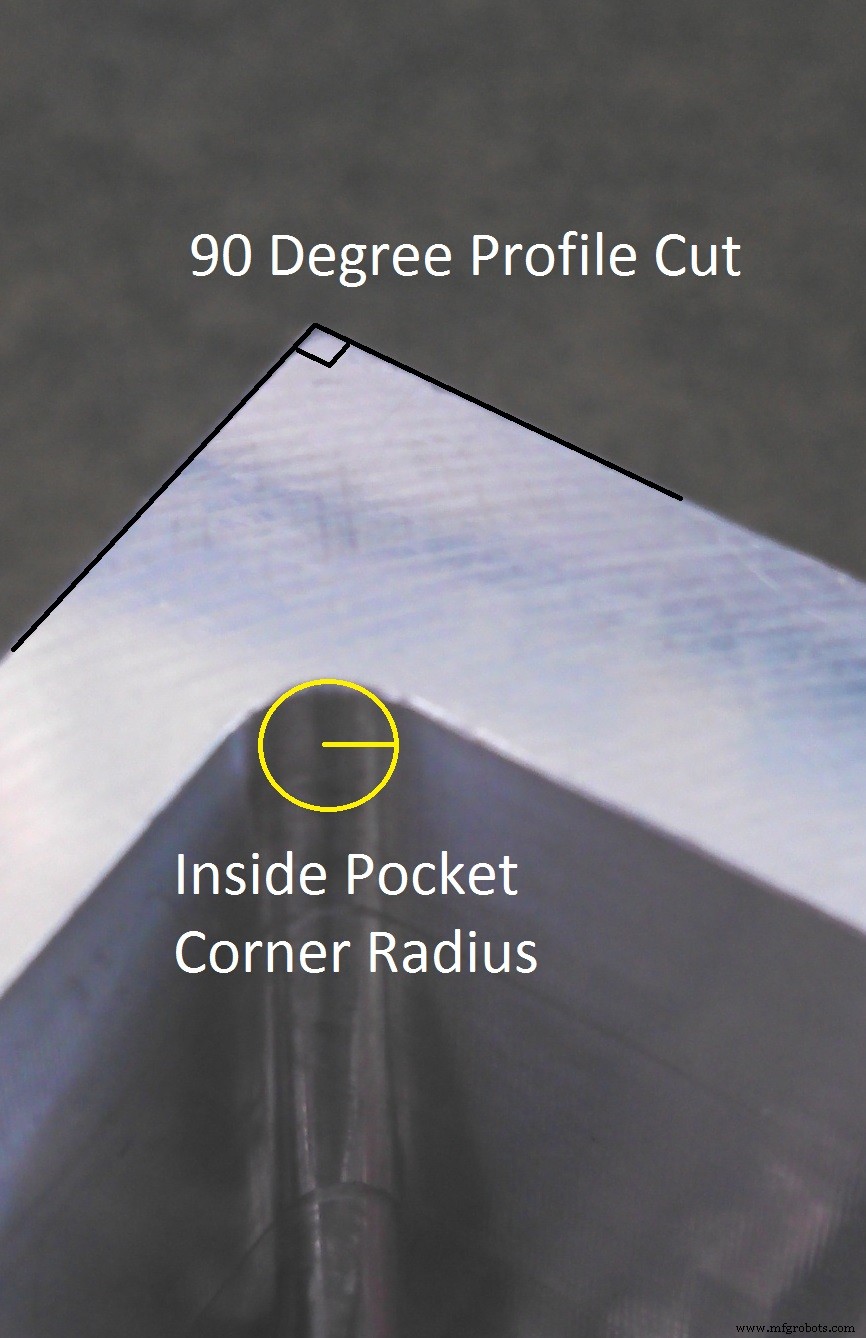

Semua alat penggilingan CNC memiliki bentuk silinder dan akan membuat radius saat memotong saku internal. Jari-jari perkakas yang digunakan selama proses pemesinan CNC akan menentukan jari-jari sudut apa yang mungkin.

Mengapa Radius Sudut Penting?

Radius sudut sangat penting untuk pemesinan CNC, karena akan memiliki efek langsung pada kualitas pemesinan yang dapat dicapai, serta jumlah waktu yang diperlukan untuk mengerjakan suatu suku cadang .

Saat fitur internal pemesinan CNC, radius sudut yang Anda coba capai akan memengaruhi penyelesaian bagian dalam bagian Anda. Mencoba mendapatkan radius sudut yang rapat relatif terhadap radius pahat akan meningkatkan seberapa banyak pahat terlibat dengan sisi interior bagian Anda, yang akan menyebabkan penurunan kualitas akhir.

Jalur pahat dapat berputar 90 derajat untuk membuat radius sudut yang sama dengan radius pahat (seminimal mungkin). Namun, ini tidak disarankan karena akan menyebabkan sejumlah besar tekanan pada pahat dan bagian. Saat alat mencapai sudut, alat harus berhenti dan berputar. Ini memiliki peluang untuk membuat tanda obrolan dari peningkatan getaran alat, dan akan memperlambat waktu pemotongan. Dimungkinkan untuk menggunakan perkakas yang lebih kecil untuk mencapai jari-jari sudut yang lebih rapat, tetapi perkakas yang lebih kecil dilengkapi dengan beberapa peringatan.

Perkakas yang lebih besar menghasilkan jari-jari sudut yang lebih besar, tetapi bekerja lebih cepat, yang mengurangi waktu yang diperlukan untuk bagian yang akan dikerjakan. Oleh karena itu, alat yang lebih kecil akan menyebabkan peningkatan biaya. Alat yang lebih kecil juga lebih terbatas dalam kedalaman fitur (kedalaman saku) yang dapat mereka capai. Ini menciptakan hubungan terbalik antara radius sudut dan kedalaman fitur.

Singkatnya, menggunakan jari-jari terbesar yang mungkin untuk desain Anda akan meningkatkan kualitas permukaan akhir, dan mengurangi biaya pemesinan. Alat yang lebih besar yang membuat radius lebih besar berjalan lebih cepat dan mengurangi biaya.

Persyaratan Minimum untuk Radius Sudut

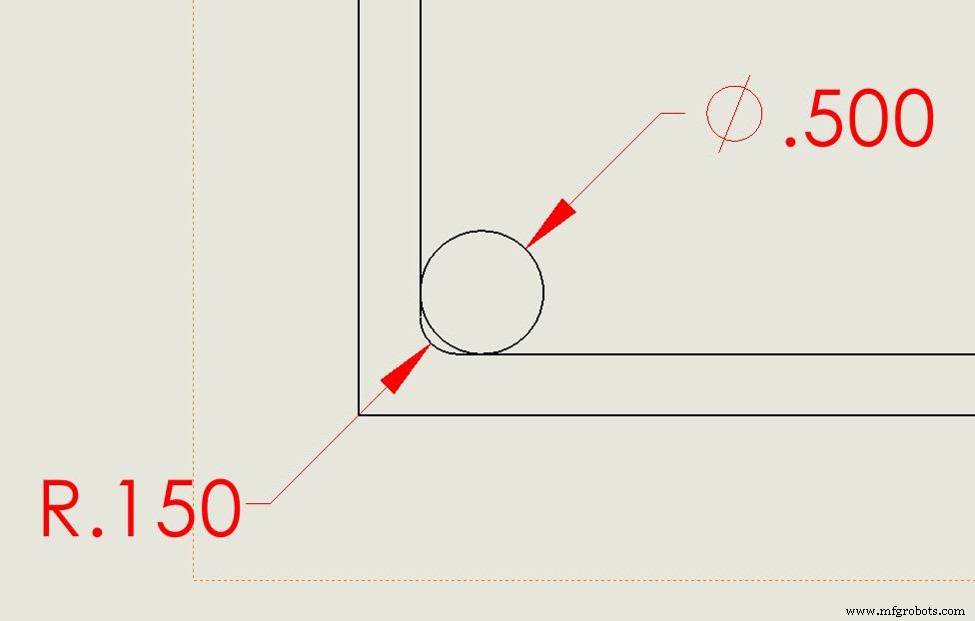

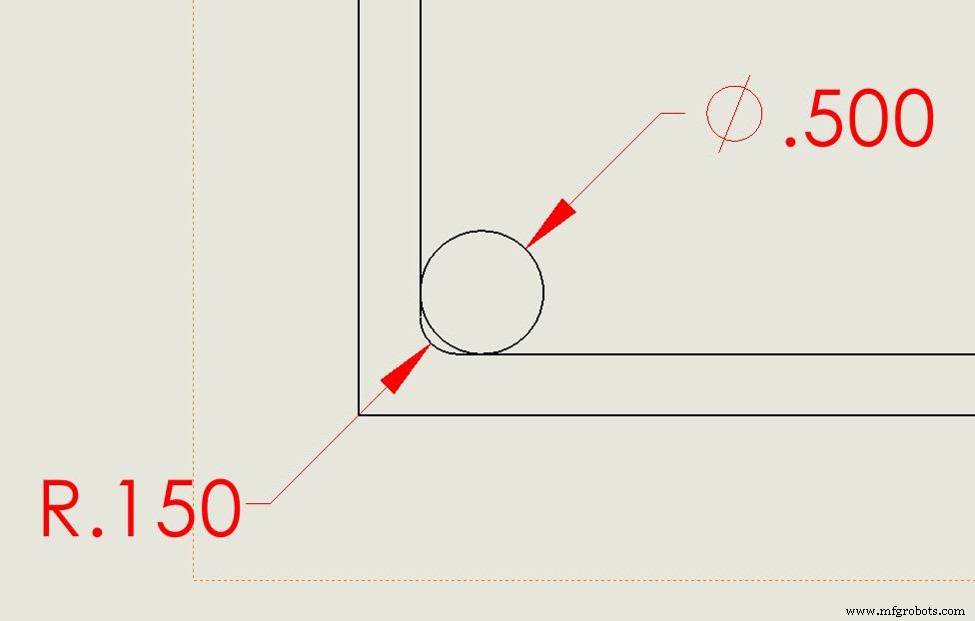

Ada persyaratan minimum untuk jari-jari sudut, karena pahat tidak dapat secara fisik masuk ke sudut 90° yang lebih kecil dari jari-jarinya, seperti yang ditunjukkan pada gambar di bawah.

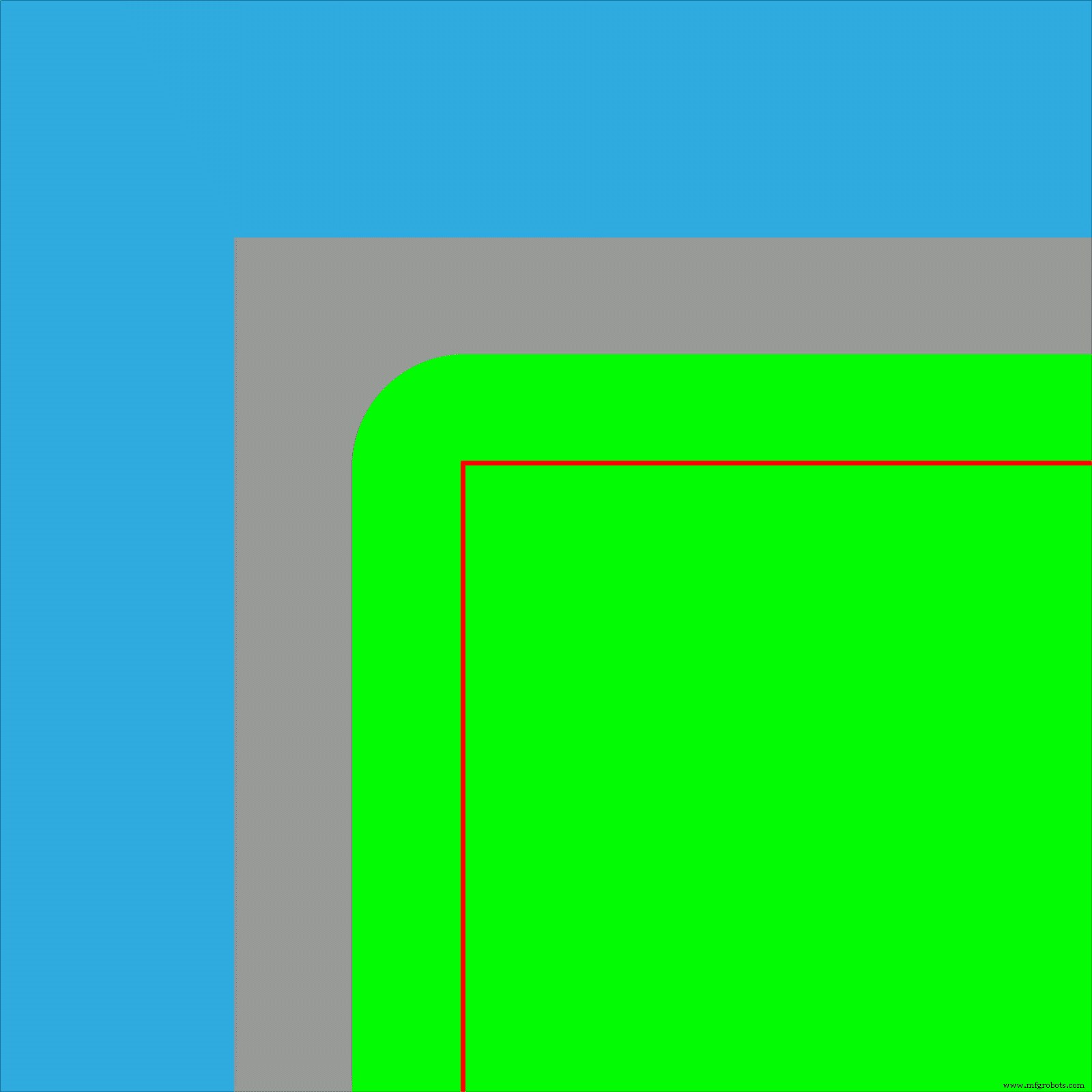

Untuk mendapatkan pemahaman yang lebih baik tentang mengapa keterlibatan alat meningkat, akan bermanfaat untuk melihat jalur alat yang diperlukan untuk membentuk sudut tajam. Berikut adalah gif untuk membantu menggambarkan keterlibatan alat berdasarkan radius sudut.

Gif menunjukkan dua jari-jari sudut yang berbeda. Garis merah menunjukkan jalur alat, dan area yang disorot kuning menunjukkan keterlibatan alat.

Pada contoh pertama, jalur alat adalah 90 derajat, yang menunjukkan area kuning lebar untuk keterlibatan alat.

Urutan kedua gif menunjukkan jalur alat yang lebih bulat, yang menunjukkan area kuning yang lebih kecil, yang menunjukkan lebih sedikit keterlibatan alat. Peningkatan pengikatan alat memberikan lebih banyak tekanan pada material dan alat, yang menghasilkan kualitas permukaan akhir yang lebih rendah.

Urutan kedua dalam gif ini mengilustrasikan radius sudut yang meningkat secara drastis dari busur yang jauh lebih besar pada jalur alat. Radius sudut yang lebih besar sangat mengurangi gaya potong pada pahat dan meningkatkan hasil akhir. Ini juga akan memungkinkan pengurangan waktu pemotongan dan oleh karena itu mengurangi biaya.

Membandingkan Jari-jari Sudut yang Berbeda Menggunakan Alat yang Sama

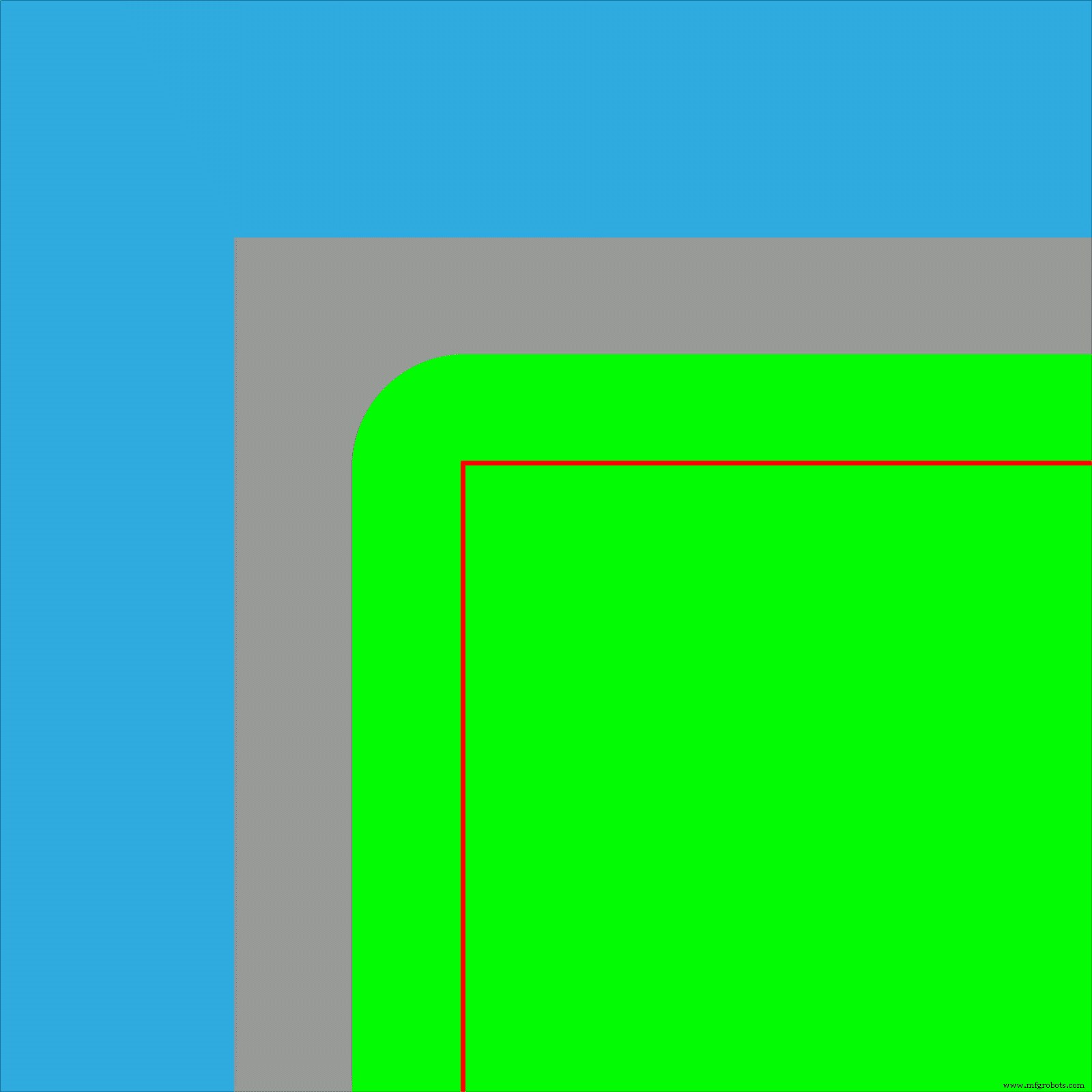

Di bawah ini adalah gif contoh yang menunjukkan empat jari-jari sudut yang berbeda, masing-masing dicapai dengan menggunakan alat yang sama.

Hijau = sudut terbesar untuk jalur pahat, menjadikannya pilihan ideal

Kuning = Radius sudut ini cukup, namun radius pahat 200% adalah yang terbaik.

Oranye = Jari-jari alat 120% tidak ideal.

Merah = Radius sudut ini tidak disarankan, karena akan menghasilkan kualitas permukaan akhir yang buruk.

Bagaimana Cara Memilih Radius Sudut?

Seperti yang dibahas dalam posting blog ini, radius sudut yang Anda pilih dapat memiliki efek dramatis pada seberapa efisien bagian Anda dapat dikerjakan, serta kualitas keluaran yang dicapai.

Diagram di bawah menguraikan nilai radius minimum yang kami sarankan untuk kedalaman fitur.

Kolom jauh, Recommended Minimum Radius berarti kami memiliki proses untuk nilai-nilai ini yang bekerja dengan baik.

Radius minimum adalah minimum teoretis yang dapat kami capai, tetapi radius tersebut berperingkat di bawah radius yang direkomendasikan. Jika Anda memilih radius minimum, biayanya akan meningkat dan kualitas permukaan akhir dapat menurun.

Kami selalu menyarankan untuk menjaga radius sebesar mungkin.

| Kedalaman Fitur | Radius Minimum | Radius Minimum yang Disarankan |

|---|

| 0,47” (11,938mm) | 0,016” (0,406mm) | 0,031” (0,787mm) |

| 0,75” (19,05mm) | 0,032” (0,813mm) | 0,063” (1,6mm) |

| 2” (50.8mm) | 0,063” (1,6mm) | 0,094” (2,388mm) |

| 3” (76,2mm) | 0,125” (3,175mm) | 0,15” (3,81mm) |

| 3,25” (82,55mm) | 0,25” (6,35mm) | 0.275” (6.985mm) |

| 4,25” (107,95mm) | 0,3” (7,62mm) | 0.325” (8.255mm) |

| 5.75” (146.05mm) | 0,75” (19,05mm) | 0,8” (20,23mm) |

Kesimpulan

Pada akhirnya, saat merancang suku cadang mesin CNC Anda, Anda perlu menyeimbangkan kebutuhan Anda dengan kendala yang berasal dari perkakas. Dan, tentu saja, anggaran akan sering berperan.

Tujuan blog ini adalah untuk menjelaskan bagaimana jari-jari sudut merupakan pertimbangan penting saat membuat bagian mesin CNC dan desain enklosur Anda, karena jari-jari sudut yang Anda pilih akan secara langsung mempengaruhi waktu pemesinan dan biaya proyek.

Masih macet? Jangan khawatir – tim Layanan Rekayasa &Desain CNC kami siap membantu. Hubungi kami untuk mendiskusikan desain dan kebutuhan akhir Anda. Misi kami adalah menemukan solusi yang akan bekerja untuk Anda sehingga proyek Anda dapat terus berjalan dan memenuhi tenggat waktu Anda.