Teknologi WTA untuk pengeringan batubara lignit

Teknologi WTA untuk pengeringan batubara lignit

Teknologi WTA (Wirbelschicht Trocknung Anlage) untuk pengeringan batubara lignit telah dikembangkan oleh perusahaan Jerman RWE Power AG. WTA adalah singkatan Jerman yang merupakan singkatan dari fluidized-bed drying dengan pemanfaatan panas limbah internal. RWE Power AG memegang banyak paten pada teknologi ini.

Steam-fluidized bed dryer pertama dikembangkan oleh RWE sebagai pabrik percontohan WTA-1 di Frechen dekat Cologne, Jerman, dengan kapasitas 53 ton per jam batu bara lignit mentah yang memiliki ukuran butir 0 mm hingga 6 mm dan kapasitas evaporasi 25 ton per jam. Selama 20.000 jam operasi uji dari 1993 hingga 1999, pabrik percontohan WTA-1 bersama dengan sistem kompresi uap untuk pemanasan yang lebih kering (digunakan untuk pertama kalinya di seluruh dunia dalam aplikasi batubara lignit) telah terbukti bekerja dengan sangat baik dan andal.

Pekerjaan teoritis lebih lanjut dan evaluasi operasi uji pabrik WTA-1 mengungkapkan potensi lebih lanjut untuk optimasi proses teknis dan ekonomi. Beberapa alternatif pengembangan dipertimbangkan dan terungkap bahwa pengurangan ukuran butir memiliki potensi paling besar untuk perbaikan lebih lanjut.

Pada tahun 1999, RWE membangun pabrik uji yang disebut WTA-2 untuk proses WTA berbutir halus tepat di sebelah pabrik WTA-1 di Frechen. Pabrik baru ini memiliki kapasitas desain yang ditingkatkan dalam beberapa langkah optimasi dari semula 16,4 ton per jam throughput batubara lignit mentah dan kapasitas penguapan 8 ton per jam menjadi throughput batu bara mentah sebesar 28,7 ton per jam dan kapasitas penguapan air sebesar 13,1 ton. per jam selama total 8.200 jam operasi pabrik pada tahun 2011.

Berdasarkan pengalaman yang luas dari pengoperasian pabrik WTA-2 dengan berbagai batubara lignit dari Distrik Rhenish Lignite, RWE memutuskan pada tahun 2005 untuk membangun pabrik prototipe WTA ukuran komersial di Pusat Inovasi Batubara di Niederaussem. Kapasitas desain adalah 210 ton per jam throughput batubara lignit mentah, 110 ton per jam batubara lignit kering dan kapasitas penguapan adalah 100 ton per jam. Ini mewakili langkah peningkatan faktor lebih dari 8. Pabrik dirancang sebagai pabrik produksi dengan sistem kontrol proses tipe industri dan fitur keselamatan. Itu didirikan antara 2006 dan 2008, dan batu bara lignit mentah pertama dikeringkan pada Desember 2008. Sebagai alternatif desain di Niederaussem, semua komponen aliran batu bara utama juga dapat dipasang di atas satu sama lain dalam struktur baja.

Saat ini teknologi ini bekerja di pembangkit listrik Niederaussem berkapasitas 1000 MW. Sistem yang dapat memproses 210 ton batu bara mentah per jam, memiliki kapasitas penguapan 100 ton air per jam dan merupakan pabrik pengeringan lignit terbesar di dunia. Ini dapat menghasilkan 110 ton lignit kering per jam.

Batubara lignit biasanya diubah menjadi bahan bakar padat berkualitas tinggi saat memprosesnya untuk membuat produk gas dan cair. Untuk pengolahan ini, kadar air harus dikurangi menjadi 10% sampai 20%. Sebagai operasi teknologi proses dasar, pengeringan batubara lignit juga meningkatkan kualitas batubara lignit. Metode pengeringan hemat energi meningkatkan keseimbangan energi dari keseluruhan proses. Sebagai metode modern untuk pengolahan dan pengeringan batubara lignit, teknologi WTA digunakan dan disesuaikan dengan semua proses di atas. Ini memberikan kontribusi penting untuk mengoptimalkan seluruh proses pemanfaatan lignit secara energik, dan untuk menurunkan emisi. Karena input energi untuk pengeringan meningkat seiring dengan peningkatan kadar air, peningkatan efisiensi yang dicapai dari teknologi WTA bukanlah nilai yang konstan. Semakin tinggi kadar air yang harus dihilangkan, semakin besar potensi untuk meningkatkan efisiensi.

Emisi gas buang yang terkait dengan pembangkitan pembangkit listrik berbanding lurus dengan jumlah input bahan bakar dan efisiensi pembangkit listrik. Peningkatan efisiensi dari teknologi WTA secara langsung membantu menurunkan emisi ini.

Dalam pengeringan konvensional batubara lignit, batubara dikeringkan menggunakan gas buang panas, yang diambil dari tungku boiler pembangkit uap pada suhu mulai dari 900 derajat C sampai 1.000 derajat C dan diarahkan ke pabrik penggilingan untuk penggilingan. Di sana, gas buang panas menarik banyak uap air dari batubara lignit saat sedang dihancurkan. Jika proses gabungan ini dipisahkan dan dipisahkan menjadi pengeringan dan penggilingan, batubara lignit dapat dikeringkan pada suhu rendah dengan efisiensi energi yang lebih besar. Pra-pengeringan batubara lignit dapat meningkatkan nilai kalori (CV) sedemikian rupa sehingga dapat digunakan untuk pembakaran di ketel uap konvensional tanpa bahan bakar cadangan.

Metode pengeringan uap

Pengeringan uap batubara adalah metode pengeringan yang telah diasingkan ke keberadaan ceruk dalam pengeringan batubara sampai beberapa tahun yang lalu. Pada tahun 1979, Potter dkk. telah mengambil prinsip pengeringan uap dan ditunjukkan dalam uji laboratorium bahwa batubara lignit juga dapat dikeringkan dalam unggun terfluidisasi stasioner menggunakan uap yang sedikit dipanaskan.

Dua aspek membuat pengeringan uap batubara lignit sangat menarik. Yang pertama adalah kebutuhan untuk menghilangkan sejumlah besar air dari batu bara lignit mentah yang berjumlah setengah ton air untuk setiap ton batu bara lignit mentah. Aspek kedua adalah fakta bahwa batubara lignit berperilaku higroskopis yang berarti bahwa kadar air dalam batubara lignit menyeimbangkan dengan atmosfer sekitarnya dan, untuk batubara lignit tertentu, itu hanya fungsi dari tekanan uap air dan suhu.

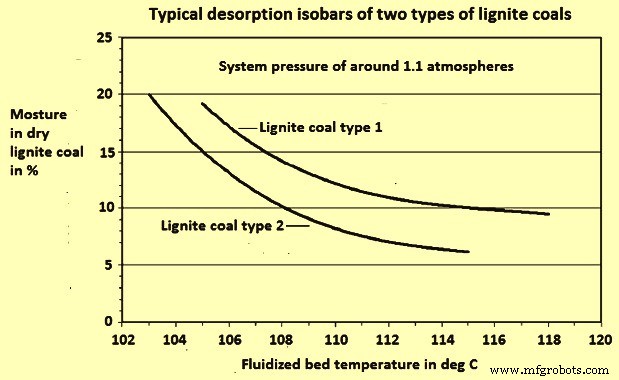

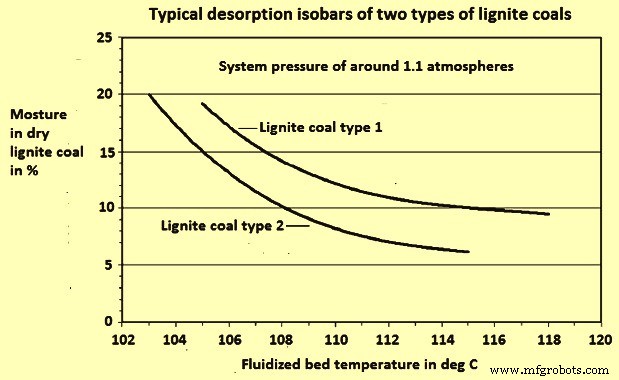

Selama pengeringan batubara lignit dalam uap murni pada tekanan konstan, katakanlah tekanan atmosfer, maka kelembaban kesetimbangan hanya merupakan fungsi suhu. Kurva yang menggambarkan hubungan ini dikenal sebagai isobar desorpsi. Hal ini menjadi perhatian khusus dari perspektif kontrol proses, karena kelembaban batubara lignit kering tidak bergantung pada waktu pengeringan, asalkan batubara lignit dikeringkan cukup lama untuk diseimbangkan dengan atmosfer uap. Juga, batubara lignit tidak dapat 'kering berlebihan', karena kadar air tidak lagi berubah, setelah keseimbangan tercapai, terlepas dari berapa lama disimpan di dyer. Isobar desorpsi tergantung pada kualitas batubara lignit. Ketergantungan untuk dua jenis batubara lignit pada tekanan sistem sekitar 1,1 atmosfer ditunjukkan pada Gambar 1. Gambar 1 menunjukkan bahwa kadar air keseimbangan sekitar 12% tercapai pada batubara lignit tipe 1 pada suhu sekitar 110 derajat. C, sedangkan pada batubara tipe 2 dicapai pada suhu 107 derajat C.

Gbr 1 Isobar khas batubara lignit

Berikut adalah keuntungan penggunaan steam untuk pengeringan batubara lignit.

- Pengeringan dilakukan dalam atmosfer inert yang memastikan tingkat keamanan alami yang tinggi untuk karakteristik yang berpotensi meledak dari batubara lignit kering.

- Kandungan air lignit kering hanyalah fungsi suhu pada tekanan konstan.

- Suhu pengeringan relatif rendah.

- Hampir 100% uap pengering terdiri dari uap, sehingga mengembun secara isotermal. Dengan demikian, ini merupakan sumber limbah panas yang menarik yang dapat digunakan secara aktif dengan cara yang masuk akal.

- Kondensasi uap menghindari volume besar emisi uap dan emisi debu.

- Kondensat yang diperoleh kembali adalah sumber air yang dapat digunakan yang dapat berkontribusi untuk memenuhi kebutuhan air pabrik.

Proses WTA dan pengering bed terfluidisasi

Batubara lignit mentah digiling hingga berukuran kurang dari 2 mm di dua pabrik penggilingan yang terhubung langsung secara seri. Setelah penggilingan, batubara diumpankan ke dalam fluidized bed dryer, dimana medium fluidizing adalah uap yang timbul dari proses pengeringan. Penguapan air terjadi pada 110 derajat C di bawah sedikit tekanan berlebih oleh penukar panas yang diintegrasikan ke dalam pengering terfluidisasi dan dipanaskan dengan uap. Waktu tinggal batubara lignit di ruang pengering berkisar antara 60 menit hingga 90 menit.

Batubara kering yang meninggalkan unggun stasioner dipisahkan dari uap yang menyertainya pertama-tama dalam sebuah siklon dan kemudian dalam suatu pengendapan elektrostatik. Uap di outlet cyclone adalah uap yang digunakan untuk fluidisasi unggun dan uap di outlet presipitator elektrostatik dibuang ke atmosfer. Selain itu, ada ekstraksi kasar untuk batubara di bagian bawah tempat tidur, yang dicampur dengan batubara yang dipisahkan di cyclone dan electrostatic precipitator setelah melewati pendingin perantara.

Panas yang dibutuhkan untuk pengeringan batubara disuplai oleh uap eksternal, yang biasanya diambil dari turbin dengan perpindahan panas yang terjadi di bundel tabung yang terletak di dalam tempat tidur. Pengeringan di fluidized bed selanjutnya mengurangi ukuran butir, sehingga batubara kering yang meninggalkan pengering biasanya memiliki ukuran butir kurang dari 1 mm dengan sekitar 9% lebih dari 1 mm. Batubara kering memiliki kadar air sekitar 12%. Dengan mengontrol temperatur fluidized bed, kadar air dapat diatur dan dijaga konstan pada nilai yang diinginkan. Proses WTA merupakan teknologi penting untuk pengurangan emisi CO2 dalam pembangkit listrik berbasis batubara lignit.

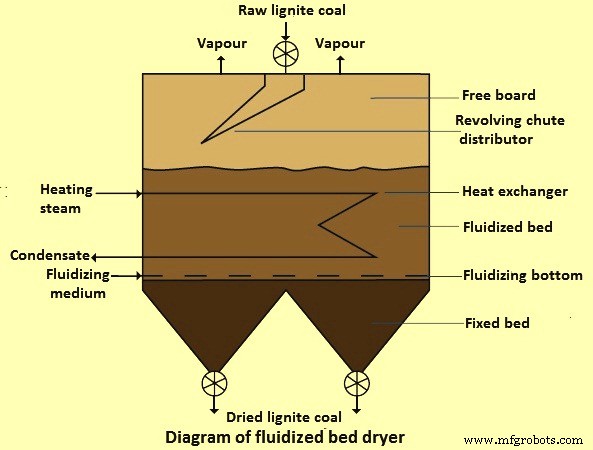

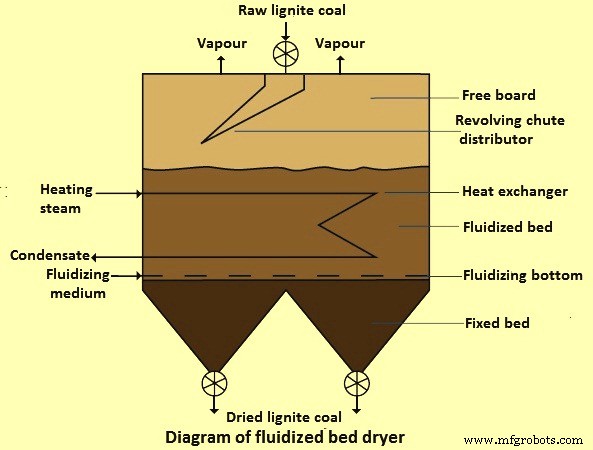

Batubara lignit diumpankan melalui pengumpan bintang ke pengering, yang berada di bawah sedikit tekanan berlebih. Sebuah sistem yang khusus dikembangkan untuk teknologi WTA dipasang di bagian atas pengering. Ini mendistribusikan batubara lignit mentah pra-tanah di seluruh permukaan unggun terfluidisasi. Uap terfluidisasi dipanaskan dengan uap bertekanan rendah atau, tergantung pada alternatif proses, dengan uap yang dikompresi kembali. Ini adalah uap yang muncul saat pengeringan batubara lignit. Tekanan uap pemanas sekitar 3 sampai 4 atmosfer. Untuk proses swirling (fluidisasi), sistem yang digunakan disesuaikan dengan kondisi spesifik pengeringan batubara lignit. Di bawah fluidizing bottom, batubara lignit kering dikeluarkan dari fixed bed melalui star feeder. Pengering memiliki kapasitas spesifik yang tinggi dan desain yang ringkas. Pengering unggun terfluidisasi ditunjukkan pada Gambar 2.

Gbr 2 Diagram fluidized bed dryer

Prinsip proses WTA

Teknologi proses WTA didasarkan pada pemanfaatan prinsip unggun terfluidisasi stasioner dengan ekspansi rendah pada sedikit tekanan berlebih. Ini adalah lapisan partikel padat yang diubah menjadi keadaan 'mengambang-mengalir' oleh aliran ke atas, umumnya udara. Energi yang dibutuhkan untuk pengeringan disuplai melalui penukar panas yang dipasang di pengering unggun terfluidisasi yang dipanaskan dengan uap. Hanya sejumlah kecil energi yang disuplai melalui media fluidisasi. Oleh karena itu aliran fluidisasi dan kebutuhan energi pengering dapat dikontrol secara independen satu sama lain.

Perpindahan panas antara penukar panas dan unggun terfluidisasi sangat baik dan aliran panas yang tinggi dapat dicapai bahkan dengan perbedaan suhu yang kecil. Akibatnya, pengering meskipun memiliki desain yang kompak memiliki kapasitas evaporasi yang tinggi. Juga, karena batubara lignit mentah setelah penggilingannya praktis tidak mungkin untuk difluidisasi dalam jumlah besar karena sifat kohesifnya, unggun terfluidisasi umumnya dirancang sebagai unggun campuran batubara lignit kering sebagai media pembawa dengan batubara lignit mentah yang baru digiling ditambahkan ke dalamnya.

Pengeringan dilakukan di hampir 100% murni, atmosfer uap air sedikit super panas. Dalam prosesnya, kesetimbangan tercapai pada tekanan konstan antara suhu uap yang bersangkutan dan kelembaban sisa dalam batubara lignit.

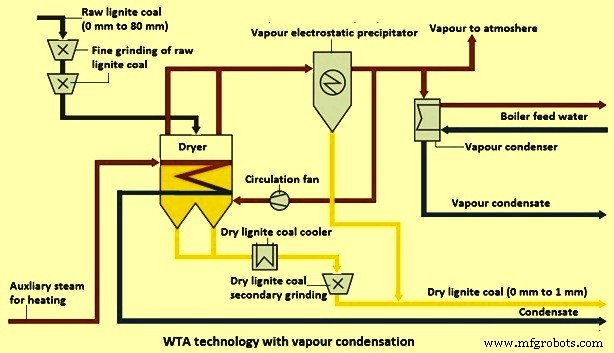

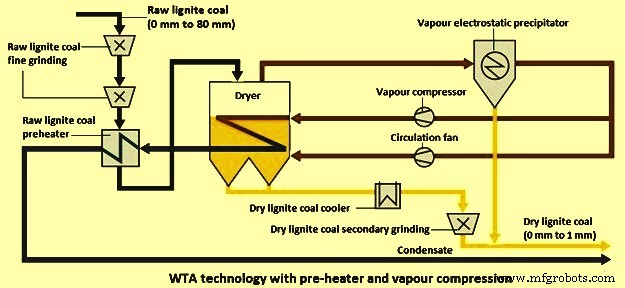

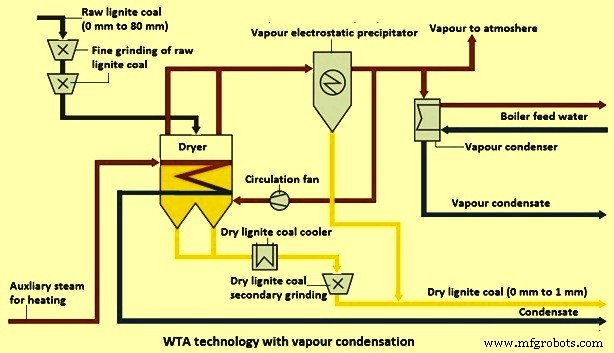

Keuntungan dari pengeringan batubara lignit dalam atmosfir uap adalah bahwa air yang diuapkan dari batubara terkondensasi secara isotermal, yaitu pada suhu konstan, sehingga dapat digunakan secara hemat energi. Dua konsep untuk penggunaan uap telah dikembangkan pada skala industri, Ini adalah (i) kompresi uap mekanis sebagai proses pompa panas terbuka untuk memanaskan penukar panas pengering dengan dan tanpa pemanasan awal batubara lignit terintegrasi (Gambar 3b), dan (ii ) kondensasi uap untuk pemanasan awal, misalnya, air umpan boiler dalam proses pembangkit listrik, seperti yang diterapkan di Niederaussem (Gbr 3a).

Gbr 3a Teknologi WTA dengan kondensasi uap

Kedua varian dapat diintegrasikan ke dalam proses WTA. Mereka meningkatkan efisiensi energi dari proses pengeringan dan mengurangi emisi. Uap kondensat yang dihasilkan dapat digunakan sebagai air industri. Pilihan sistem yang digunakan untuk pemanfaatan uap tergantung, antara lain, pada kebutuhan pengeringan dan integrasi ke dalam proses keseluruhan.

Ukuran butir batu bara lignit mentah

Proses pengeringan WTA telah dikembangkan untuk dua ukuran butir input yaitu (i) ukuran butir kasar (0 mm sampai 6 mm), dan (ii) ukuran butir halus (0 mm sampai 2 mm). Alternatif ukuran butir kasar digunakan jika proses hilir membutuhkan batubara lignit kering dengan ukuran butir minimum, seperti gasifikasi pada proses Winkler suhu tinggi atau kokas batubara lignit. Untuk semua proses lainnya, alternatif ukuran butir halus biasanya digunakan karena merupakan pilihan yang jauh lebih menarik baik secara teknis maupun ekonomis. Khususnya sebagai tahap pra-pengeringan di pembangkit listrik konvensional, proses WTA ukuran butir halus menguntungkan, karena batubara lignit kering dengan ukuran butir maksimum 1 mm sangat halus sehingga dapat digunakan di boiler langsung sebagai bahan bakar.

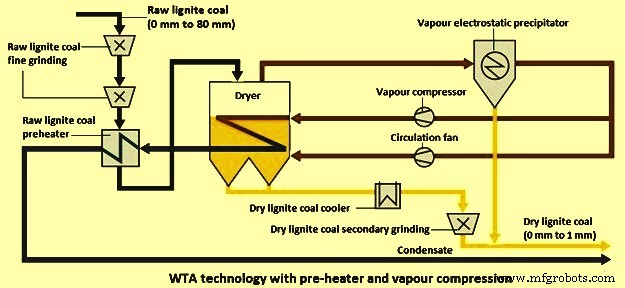

Untuk penggilingan halus langsung yang diperlukan dari batu bara lignit run-of-mine, RWE telah mengembangkan proses khusus dengan dua tahap penggilingan yang dihubungkan secara seri untuk mengurangi ukuran butir batu bara lignit mentah dari sekitar kurang dari 80 mm ke yang diinginkan. nilai kurang dari 2 mm. Gambar 3b menunjukkan keseluruhan proses alternatif proses WTA butiran halus dengan penggilingan halus hulu dan kompresi uap mekanis terintegrasi untuk menggunakan energi uap dalam proses pengeringan.

Air batubara yang diuapkan (uap) dibersihkan dalam electrostatic precipitator dan dikompresi kembali dalam kompresor hingga sekitar 4 atmosfer, sehingga uap air tersebut dapat digunakan untuk memanaskan heat exchanger yang terpasang pada pengering (Gbr 3b). Panas sensibel kondensat uap digunakan untuk memanaskan awal batubara lignit mentah menjadi sekitar 65 derajat C hingga 70 derajat C. Oleh karena itu, energi dari uap digunakan untuk memenuhi kebutuhan energi pengering.

Gbr 3b Teknologi WTA dengan pra-pemanas dan kompresi uap

Sebagian dari uap air yang telah dibersihkan disirkulasikan kembali ke pengering untuk fluidisasi batubara lignit mentah. Batubara lignit kering didinginkan jika perlu dan digiling kembali, menggunakan penggilingan yang terintegrasi dengan pembangkit WTA, dengan ukuran butir kurang dari 1 mm, sehingga dapat langsung digunakan untuk pembakaran di boiler pembangkit listrik.

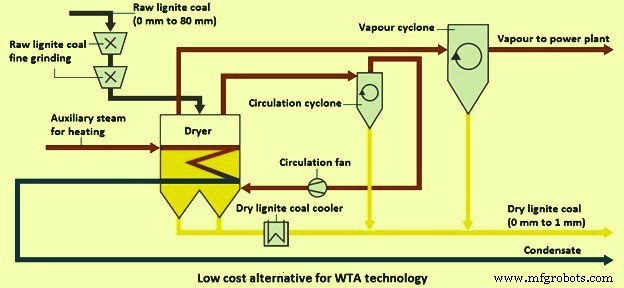

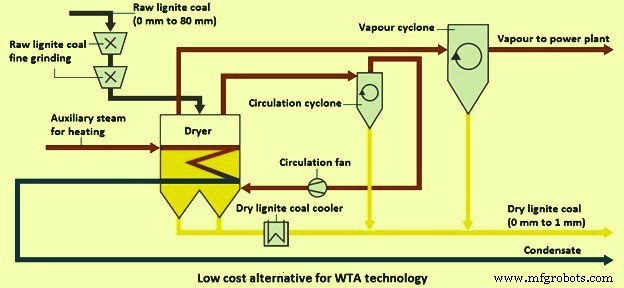

Uap yang berasal dari pengering juga dapat digunakan untuk memanaskan awal air umpan boiler dalam siklus uap air pembangkit listrik. Juga layak adalah alternatif berbiaya rendah (Gbr 3c) tanpa menggunakan uap air. Alternatif ini dapat dipasang untuk meningkatkan CV batubara lignit dengan kadar air dan abu yang tinggi.

Gbr 3c Alternatif biaya rendah untuk teknologi WTA

Proses WTA ditandai dengan kapasitas spesifik yang tinggi dan tekanan uap pemanasan yang rendah. Oleh karena itu, hasil pengeringan yang sangat tinggi dapat dicapai untuk setiap unit pengering. Selanjutnya, desain hemat-ruang dan sistem penggilingan halus terintegrasi untuk batubara lignit mentah dan kering, seluruh pabrik juga tetap relatif kompak.

Keuntungan pengeringan batubara lignit menggunakan teknologi WTA

Berikut keuntungan pengeringan batubara lignit dengan memanfaatkan teknologi WTA.

- Efisiensi energi yang tinggi karena pengeringan pada suhu rendah, dan penggunaan energik dari air batubara yang diuapkan baik melalui kondensasi uap atau kompresi uap mekanis.

- Teknologi yang sangat aman dalam pengoperasian karena pengeringan dalam atmosfer inert. Hal ini untuk menghindari ledakan campuran debu batu bara dan udara.

- Unit pengering memiliki kapasitas pengeringan yang tinggi.

- Desainnya kompak karena sistem penggilingan halus batubara lignit mentah yang terintegrasi dan jika diperlukan juga penggilingan batubara lignit kering sekunder.

- Pemanfaatan uap energik menghindari emisi uap dan debu yang signifikan. Kondensat uap adalah sumber air yang dapat digunakan dalam rencana.

- Rekayasa pabrik dapat fleksibel sehubungan dengan kebutuhan persyaratan pengeringan.

- Teknologi ini meningkatkan efisiensi pembangkit listrik sebesar 4% hingga 6%, tergantung pada alternatif pengeringan dan kadar air batubara lignit mentah.