Apa yang dimaksud dengan pengecoran Pasir? | Langkah pengecoran pasir | Pro

Apa itu Pengecoran Pasir?

Dalam penuangan pasir , logam cair dituangkan ke dalam rongga cetakan pasir yang dapat dibuang oleh gravitasi atau gaya, di mana ia membeku untuk membentuk bagian bentuk rongga. Sebuah objek 3D yang dibentuk oleh proses ini juga disebut casting. Pengecoran pasir yang paling umum termasuk blok mesin dan kepala silinder.

Ini adalah pengecoran logam yang paling banyak digunakan proses manufaktur menyumbang persentase yang signifikan dari total berat cor. Selama proses pengecoran pasir, material dipanaskan sampai suhu yang tepat untuk meleleh dan kadang-kadang diperlakukan untuk memodifikasi komposisi kimia untuk mencapai sifat material yang dibutuhkan. Kemudian logam cair tersebut dituangkan ke dalam cetakan yang memiliki rongga bentuk yang diinginkan agar dingin dan mengeras.

Untuk menghasilkan pengecoran pasir kualitas terbaik dengan biaya serendah mungkin, perancang harus memperhatikan beberapa persyaratan proses dan memahami batasan pengecoran pasir. Ada 8 elemen kunci pengecoran pasir, yaitu, sudut draft, garis perpisahan, undercut &core, penampang, ketebalan dinding, sudut &sudut, desain persimpangan, tunjangan casting yang perlu dipertimbangkan untuk menghindari perangkap umum insinyur mesin menghadapi selama proses pengecoran pasir.

Cacat atau kerugian akan menjadi masalah hanya jika itu mempengaruhi fungsionalitas bagian. Jadi pemilihan proses manufaktur yang sesuai sangat penting untuk memenuhi persyaratan fungsional bagian.

Karakteristik pengecoran pasir

Pengecoran pasir adalah yang paling serbaguna di antara metode manufaktur dan memberi insinyur kebebasan untuk merancang bagian kompleks dari jumlah logam dan paduan yang tidak terbatas.

- Lebih dari 70% dari semua pengecoran logam diproduksi melalui proses ini

- Pengecoran pasir dapat diproduksi dalam berbagai ukuran mulai dari patung kecil hingga bagian yang beratnya lebih dari 100 ton

- Bagian yang sangat kompleks dapat diproduksi dengan mudah dan utuh

- Akurasi dimensi rendah

- Permukaan akhir yang buruk

- Sangat mudah beradaptasi dan dapat digunakan untuk menangani produksi massal

Bagaimana cara kerja proses pengecoran Pasir?

Elemen sistem gerbang

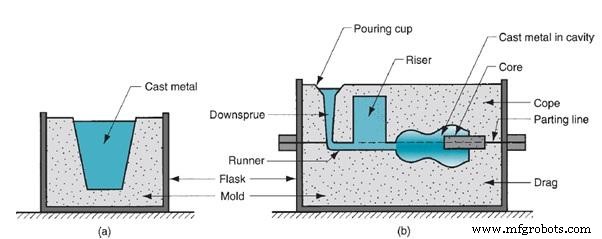

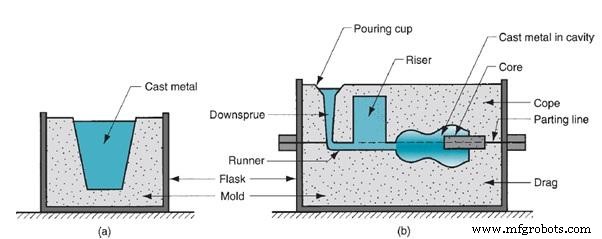

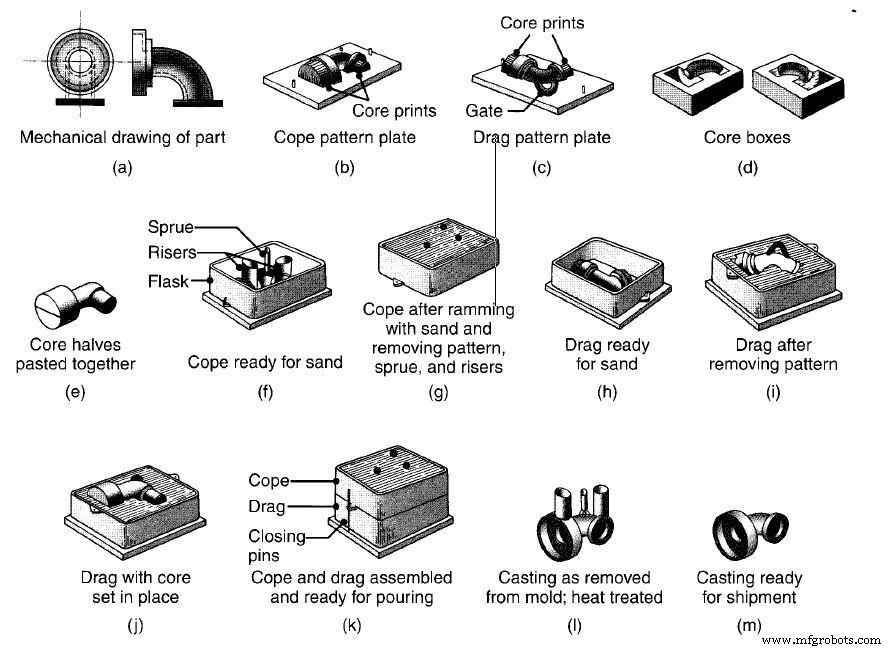

Salah satu proses pengecoran logam yang paling umum adalah pengecoran pasir, dan cetakannya terbuat dari dua bagian. Dua bagian terdapat di dalam sebuah kotak yang disebut labu, bagian atas disebut cope, dan bagian bawah disebut drag. Seperti yang ditunjukkan pada gambar di bawah labu juga dibagi menjadi dua bagian. Garis yang memisahkan kedua bagian itu disebut garis perpisahan.

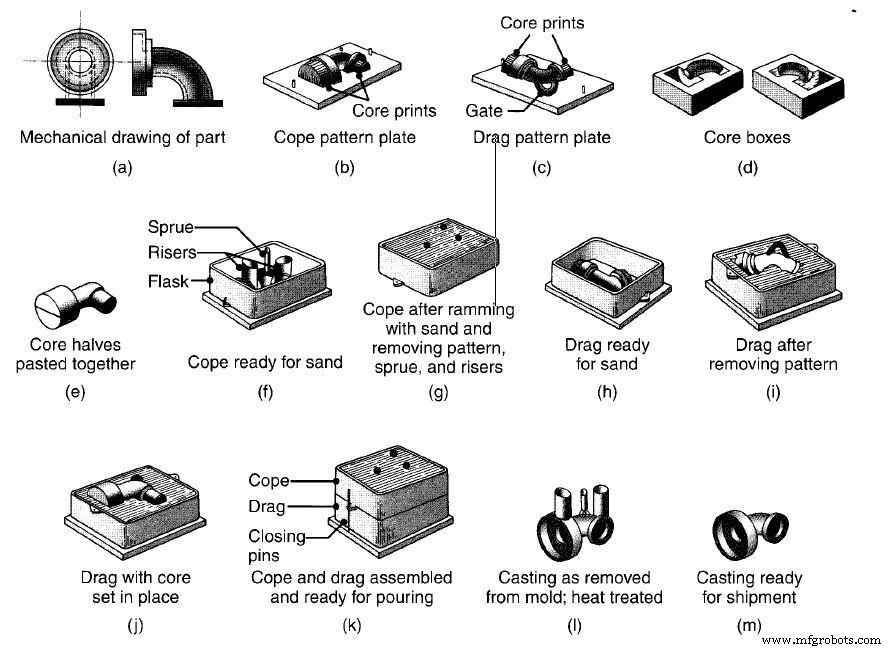

Langkah pengecoran pasir

Berikut ini adalah tujuh langkah utama dari siklus pengecoran pasir

- Langkah pembuatan pola i n dimana replika dari objek yang akan dicor dibuat dari bahan yang sesuai. Polanya biasanya terlalu besar untuk memungkinkan penyusutan logam selama fase pendinginan

- Dalam langkah pembuatan cetakan, cetakan pasir dibentuk dengan mengemas pasir ke dalam cetakan di sekitar pola. Cetakan pasir dibagi menjadi dua bagian, bagian atas disebut "Cope", dan bagian bawah disebut "Drag". Ketika pola dikeluarkan dari rongga, itu membentuk sisa untuk menuangkan logam cair. Cetakan akan memiliki fitur lain seperti Sariawan, pelari, gerbang, cangkir tuang, penambah, dll, yang akan dibahas secara rinci nanti.

- Penjepit langkah melibatkan dua bagian cetakan Cope and Drag dengan aman dijepit bersama, siap untuk menuangkan logam.

- Menuang logam cair dipertahankan pada suhu yang disetel. Logam cair dituangkan dengan cepat untuk menghindari pemadatan awal dan

- Logam cair yang dituangkan akan mulai dingin dan mengeras setelah berada di dalam rongga. Sebagian besar kemungkinan cacat pengecoran pasir terjadi pada tahap pemadatan ini

- Setelah periode pendinginan berlalu, cetakan dapat diguncangkan/dipatahkan dan casting

- Memotong melibatkan pembersihan dan pelepasan bagian yang terhubung ke bagian utama seperti runner, Sprue dll

Keuntungan dan kerugian dari pengecoran pasir

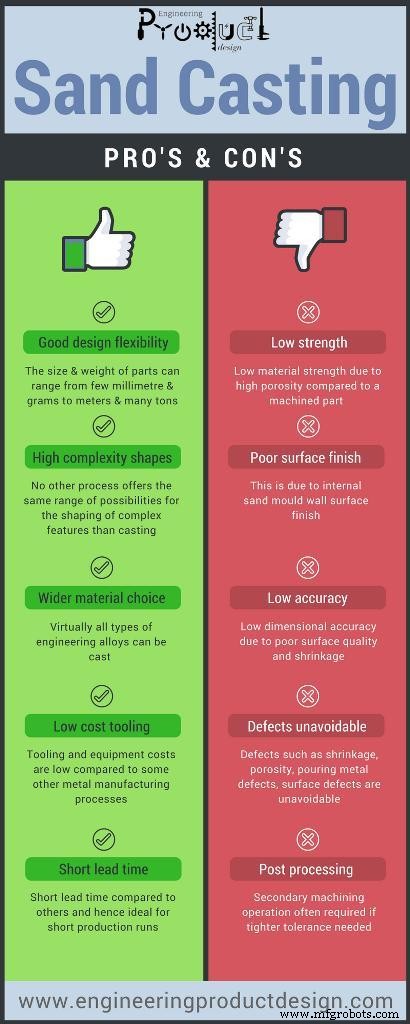

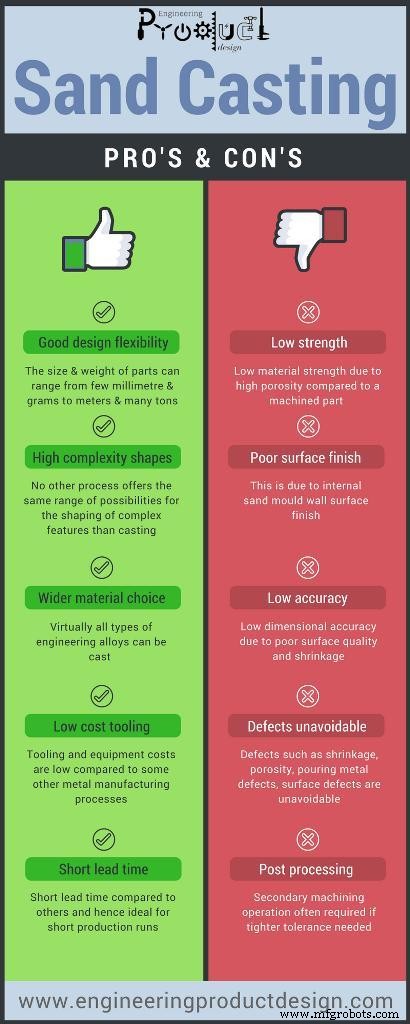

Untuk memahami proses manufaktur apa pun, pertama-tama, pertimbangan yang cermat harus diberikan tidak hanya untuk keuntungannya tetapi juga untuk potensi keterbatasan dan kesulitan prosesnya.

Kelebihan

- Fleksibilitas desain – Ukuran dan berat bagian dapat berkisar dari beberapa milimeter &gram hingga meter &banyak ton. Ukuran dan berat gips hanya dibatasi oleh pembatasan yang diberlakukan oleh penanganan dan suplai logam cair. Oleh karena itu, sebagian besar dapat diproduksi.

- Bentuk dengan kompleksitas tinggi – Tidak ada proses lain yang menawarkan rentang kemungkinan yang sama untuk membentuk fitur kompleks seperti casting yang menghasilkan komponen hampir berbentuk jaring.

- Pilihan bahan yang lebih luas – Hampir semua jenis paduan teknik dapat dicor selama dapat dicairkan.

- Perkakas berbiaya rendah – Biaya perkakas dan peralatan rendah dibandingkan dengan proses manufaktur logam lainnya. Oleh karena itu menjadikannya salah satu metode termurah untuk mencapai komponen bentuk hampir bersih

- Waktu pengerjaan singkat – Waktu tunggu yang singkat dibandingkan dengan yang lain dan karenanya ideal untuk produksi yang berjalan singkat.

- Lebih sedikit sampah – Logam bekas dapat didaur ulang

Kerugian

- Kekuatan material rendah – Kekuatan material rendah karena porositas tinggi dibandingkan dengan bagian mesin.

- Akurasi dimensi rendah – Penyusutan dan akurasi dimensi permukaan akhir sangat buruk.

- Permukaan akhir yang buruk – Karena tekstur permukaan dinding cetakan pasir internal.

- Cacat tidak dapat dihindari – Seperti proses metalurgi lainnya, cacat atau variasi kualitas seperti penyusutan, porositas, cacat penuangan logam, cacat permukaan tidak dapat dihindari. Porositas tinggi pada cetakan pasir dibandingkan dengan proses pengecoran lainnya seperti Die casting dan investment casting.

- Pasca-pemrosesan – Operasi pemesinan sekunder sering diperlukan jika toleransi yang lebih ketat diperlukan untuk berinteraksi dengan bagian kawin lainnya. Biaya pemrosesan tinggi dibandingkan dengan biaya perkakas dan material

- Risiko lebih tinggi – Bahaya keselamatan bagi manusia dan masalah lingkungan

- Masalah produksi – Penghapusan pola bagian tipis dan kecil yang menantang

Bacaan yang disarankan

- Kalpakjian, S., &Schmid, S. R. (2009). Teknik &Teknologi Manufaktur (Edisi keenam). London:Pearson.