Bagaimana Menganalisis Gambar Bagian Mesin?

Pertama-tama, kita harus mengetahui peran suku cadang mesin dalam produk, lokasi, hubungan perakitan dan kondisi kerja, memperjelas dampak berbagai persyaratan teknis pada kualitas perakitan dan kinerja suku cadang, mengetahui teknis utama dan utama persyaratan, dan kemudian menganalisis gambar bagian.

(1) Periksa kelengkapan dan kebenaran gambar bagian

Setelah memahami bentuk dan struktur bagian mesin, perlu untuk memeriksa apakah tampilan bagian itu benar dan memadai, apakah ekspresinya intuitif dan jelas, apakah gambarnya sesuai dengan standar nasional, apakah penandaan dimensi, toleransi dan persyaratan teknis lengkap dan masuk akal, dll.

(2) Analisis persyaratan teknis suku cadang

Bagian dari persyaratan teknis meliputi aspek-aspek berikut:akurasi dimensi permukaan pemesinan, akurasi bentuk permukaan mesin utama, akurasi posisi timbal balik antara permukaan mesin utama. Kekasaran permukaan mesin dan persyaratan lain untuk kualitas permukaan, persyaratan perlakuan panas, Persyaratan lain (seperti penyeimbangan dinamis, tidak dibulatkan atau dilubangi, deburring, persyaratan kosong, dll.).

Perhatian harus diberikan untuk menganalisis apakah persyaratan ini ekonomis dan masuk akal di bawah premis untuk memastikan kinerja, dan apakah persyaratan tersebut dapat direalisasikan dalam kondisi produksi yang ada. Secara khusus, persyaratan teknis permukaan utama dianalisis, karena pemesinan permukaan utama menentukan garis besar umum proses bagian.

(3) A analisis bagian m bahan

Yaitu untuk menganalisis sifat mekanik dan perlakuan panas dari bahan blanko itu sendiri, kualitas pengecoran dari blanko dan kekerasan material yang akan diproses, apakah ada white mouth, sand, loose dan sebagainya. kesulitan dalam pemesinan dan memberikan dasar untuk memilih bahan pahat dan parameter pemotongan. Bahan suku cadang yang dipilih harus ekonomis dan masuk akal, dengan kinerja pemotongan yang baik, dan memenuhi persyaratan kinerja layanan.

(4) Ukuran penandaan yang wajar

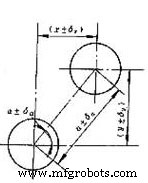

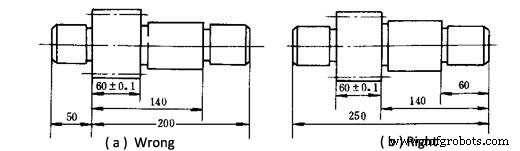

- Dimensi penting pada gambar bagian harus ditandai secara langsung, dan dalam pemrosesan harus mencoba membuat datum proses dan datum desain bertepatan, dan sejalan dengan prinsip dimensi rantai terpendek. Pada Gambar 1, ukuran alur cincin piston adalah ukuran yang penting, dan lebarnya harus langsung disuntikkan.

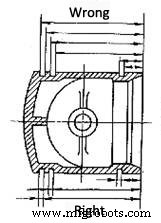

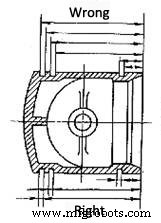

- Dimensi yang ditandai pada gambar bagian harus mudah diukur, jangan menandai dimensi dari sumbu, garis tengah, bidang imajiner, dan datum lain yang sulit diukur. Kedalaman alur pasak hub yang ditunjukkan pada Gambar 2 mudah diukur dengan kaliper atau templat hanya jika dimensi C ditunjukkan.

-

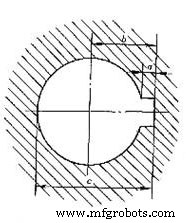

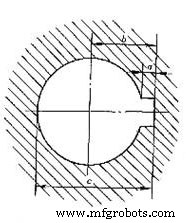

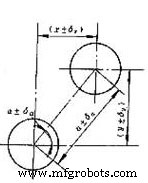

Dimensi pada gambar bagian tidak boleh ditandai tertutup, agar tidak menghasilkan kontradiksi. Seperti yang ditunjukkan pada Gambar. 3, dimensi jarak lubang A ± dan Sudut ± telah ditandai, sehingga dimensi koordinat sumbu x dan Y tidak dapat ditandai secara acak. Terkadang untuk memudahkan pemrosesan, dapat dihitung menurut rantai dimensi, dan ditandai dalam tanda kurung, sebagai ukuran referensi saat memproses.

-

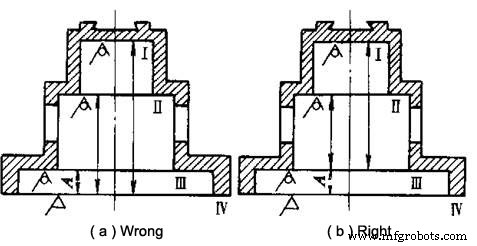

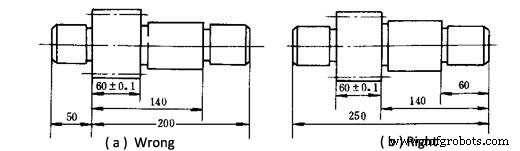

Ukuran bebas yang tidak cocok pada bagian-bagian harus diproses sejauh mungkin dari catatan referensi proses. Adapun poros roda gigi pada Gambar. 4, metode representasi dalam Gambar. (a) membutuhkan sebagian besar dimensi untuk dikonversi dan tidak dapat diukur secara langsung. Metode pelabelan Gambar (b) konsisten dengan urutan pemrosesan dan nyaman untuk pengukuran pemrosesan.

-

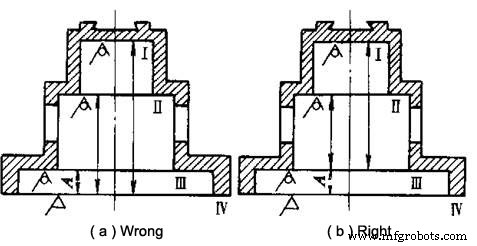

Posisi dan ukuran setiap permukaan yang tidak diproses pada bagian tersebut harus ditandai secara langsung, dan hanya boleh ada satu ukuran kontak antara permukaan yang tidak diproses dan permukaan yang diproses. Seperti yang ditunjukkan pada Gambar. 5, metode anotasi dalam Gambar. (a) tidak masuk akal. Hanya satu dimensi yang dapat dijamin memenuhi persyaratan gambar, sedangkan dimensi lain mungkin di luar toleransi. Dimensi A pada gambar (b) dipastikan saat permukaan pemesinan , selain memproses penandaan posisi secara langsung, menjamin selama pengecoran .