Praktik terbaik untuk pelumasan rumah bantalan pompa sentrifugal API

Semakin banyak pabrik memiliki tujuan yang berfokus pada perpanjangan waktu rata-rata antara perbaikan (MTBR) untuk peralatan berputar mereka, yang mencakup pompa sentrifugal untuk digunakan dalam industri minyak bumi, petrokimia, dan gas alam. Memaksimalkan efektivitas pelumasan dalam pompa proses API akan menjadi kontributor besar untuk mencapai tujuan ini.

Dalam artikel ini, Anda akan mempelajari tentang cara optimal melumasi bantalan di pompa proses API, termasuk data tentang pelumasan cakram vs. cincin oli, mempertahankan level yang tepat, dan kontrol kontaminasi. Bantalan yang dilumasi dengan benar dengan kontaminasi minimal akan beroperasi pada suhu yang lebih rendah dan untuk jangka waktu yang lebih lama.

Pengantar

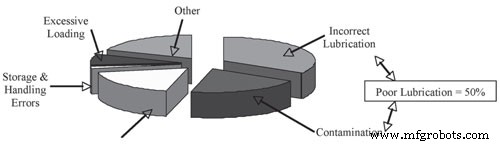

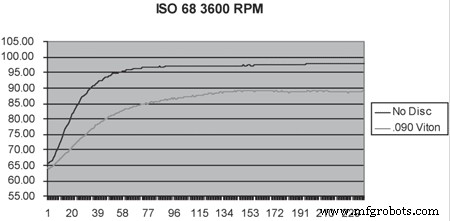

Artikel ini difokuskan pada pompa proses API sentrifugal horizontal (American Petroleum Industry) tetapi banyak topik/konsep juga dapat diterapkan pada pompa ANSI. Ada berbagai penelitian yang dilakukan tentang mengapa bantalan elemen gelinding gagal sebelum waktunya, dan secara konsisten, penyebab No. 1 dapat dikaitkan dengan pelumasan yang buruk. Satu studi tertentu menyatakan bahwa 50 persen kerusakan disebabkan oleh pelumasan yang rusak. Pelumasan yang buruk atau rusak dapat diklasifikasikan sebagai:

• Pelumas salah

• Jumlah pelumas yang salah

• Pelumas yang terkontaminasi

• Degradasi pelumas

Gambar 1:Penyebab Kegagalan Bearing Biasa

Standar API 610 memerlukan masa pakai bantalan minimum (L10) 25.000 jam dengan operasi berkelanjutan dan kondisi pengenal dan setidaknya 16.000 jam pada beban dan kecepatan maksimum. Umur L10 adalah jumlah putaran yang 90 persen dari sekelompok bantalan identik dalam kondisi yang sama akan bertahan sebelum tanda pertama kegagalan kelelahan terjadi. Jika kita mengasumsikan 80 persen waktu pengoperasian per tahun (292 hari per tahun), umur minimum bantalan yang diharapkan L10 masing-masing adalah 3,5 dan 2,2 tahun.

Seperti disebutkan di atas, pelumasan yang buruk akan menyebabkan 50 persen bantalan ini gagal sebelum tanda-tanda kelelahan terjadi. Kegagalan ini dapat terjadi dalam beberapa jam setelah pemasangan, setelah satu tahun, atau sesaat sebelum kelelahan. Pada titik apa sebelum kelelahan bantalan ini dapat diperpanjang dengan mengikuti 5 R Pelumasan:Pelumas yang tepat, Jumlah yang tepat, Lokasi yang tepat, Waktu yang tepat, dan Kualitas yang tepat.

Banyak perusahaan meminta peringkat masa pakai L10 40.000 jam (5,7 tahun) saat membeli pompa baru, namun tetap penting untuk mengatasi praktik pelumasan yang buruk.

Pelumas Salah

Bantalan anti-gesekan dalam pompa proses dapat berupa pelumas gemuk, oli mineral, atau oli sintetis. Tujuan utama oli, atau komponen oli dari gemuk, adalah untuk memisahkan elemen roller dan permukaan kontak raceway, melumasi permukaan geser di dalam bantalan, dan memberikan perlindungan dan pendinginan terhadap korosi.

Viskositas adalah sifat paling penting dari pelumas. Penggunaan pelumas viskositas yang tepat untuk kecepatan, suhu operasi, dan beban memastikan pengembangan lapisan oli penuh di antara bagian-bagian yang berputar. Ketika viskositas yang salah digunakan, kemampuan membawa beban pelumas akan terpengaruh secara negatif.

Minyak terdegradasi ke titik di mana terlalu tebal untuk menembus antara permukaan dan pasokan minyak mungkin tidak cukup untuk mencegah kontak korban. Viskositas dipengaruhi oleh beban, temperatur, air, kontaminan dan perubahan kimia. Manual pengoperasian OEM harus dikonsultasikan untuk rekomendasi tentang viskositas, tetapi penting juga untuk mengukur suhu pengoperasian bak oli karena viskositas menurun seiring dengan peningkatan suhu.

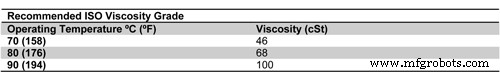

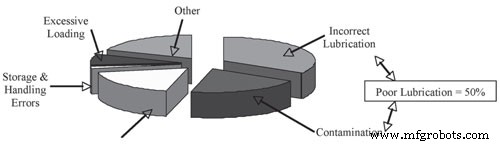

Tabel 1:Rekomendasi SKF untuk Bantalan Bola di Pompa

Pompa oli dalam proses biasanya adalah ISO grade 46, 68 atau 100. Angka-angka ini berhubungan dengan viskositas Kinematik dalam centistoke. Oli biasanya adalah oli hidrokarbon, meskipun oli sintetik terkadang digunakan untuk aplikasi pelumasan tertentu.

Viskositas oli sintetis kurang sensitif terhadap perubahan suhu dan lebih banyak digunakan ketika ada fluktuasi suhu. Jika suhu juga melebihi 100 derajat Celcius (212 Fahrenheit), sintetis direkomendasikan karena tingkat oksidasi oli mineral lebih cepat pada suhu yang lebih tinggi.

Jumlah Pelumas Salah

Memilih pelumas yang tepat untuk aplikasi adalah langkah pertama, dan selanjutnya adalah menentukan jumlah yang benar pada awalnya diterapkan dan dipelihara. Penting untuk memahami desain rakitan rumah bantalan dan, lebih khusus lagi, ketinggian oli yang dirancang.

Level Oli – Desain

Jenis metode yang paling umum untuk melumasi bantalan elemen gelinding pada pompa proses horizontal adalah:

• Gemuk

• Percikan oli (kontak langsung, cincin, atau teman kencan)

• Kabut minyak murni

• Membersihkan kabut minyak

Penggunaan gemuk terutama terbatas pada pompa tenaga kuda yang lebih rendah di mana parameternya adalah ukuran dan rentang kecepatan bantalan elemen gelinding. Pelumasan percikan minyak adalah metode yang paling umum digunakan. Desain percikan oli mencakup kontak langsung, cincin oli, cakram flinger, atau kombinasi dari masing-masing.

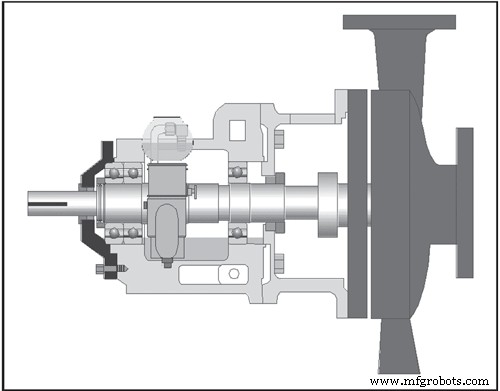

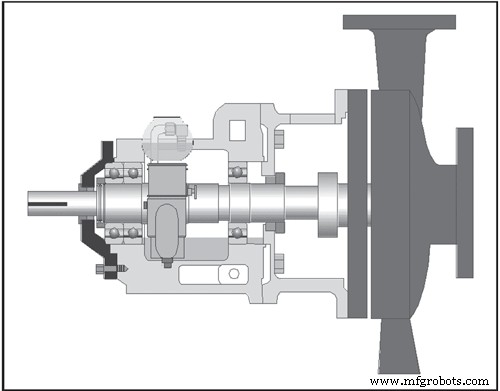

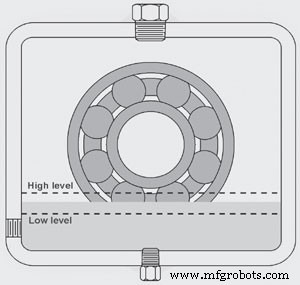

Dalam kontak langsung, saat poros berputar, elemen gelinding di bantalan membuat kontak dengan level oli. Bantalan tidak boleh terendam oli lebih dari setengah diameter elemen atau bola gelinding terendah (Gambar 2). Cincin oli digunakan di mana kecepatan atau beban menjadi faktor dan oli tidak bersentuhan langsung dengan bantalan.

Cincin oli membuat kontak dengan oli dan memberikan pelumasan tipe percikan tanpa kontak bantalan langsung. Cakram flinger mirip dengan cincin oli karena oli tidak bersentuhan langsung dengan bantalan. Cakram membuat kontak dengan oli dan memberikan jenis pelumasan percikan. Cincin oli lebih bergantung pada kecepatan poros relatif terhadap kedalaman perendaman, tetapi aturan praktis yang baik untuk digunakan adalah menggunakan tiga per delapan inci pada titik terdalam.

Disk flinger kurang rentan terhadap masalah pelumasan berlebihan karena mereka melekat langsung ke poros berputar dan mereka juga harus menenggelamkan sekitar 3/8 inci ke dalam minyak. Desain kombinasi akan menggabungkan cakram logam dan kontak langsung. Bantalan langsung bersentuhan dengan oli dan cakram memberikan pelumasan percikan tambahan untuk pendinginan.

Gambar 2:Penampang Pompa – Percikan Oli/Kontak Langsung

Konsep dasar sistem pelumasan kabut oli adalah dispersi aerosol oli ke dalam rumah bantalan. Udara mengatomisasi minyak menjadi ukuran partikel satu hingga tiga mikron. Aliran udara mengangkut partikel minyak kecil ini melalui sistem perpipaan ke rumah pompa yang mengalir melalui bantalan.

Ini adalah jenis sistem pelumasan tekanan rendah terpusat. Dalam pelumasan kabut murni, kabut oli/udara diumpankan di bawah tekanan ke rumahan. Tidak ada reservoir minyak di perumahan dan cincin minyak tidak digunakan. Pelumasan kabut pembersih menggunakan prinsip yang sama dengan kabut murni, tetapi ada cadangan minyak di rumahan. Disk slinger/flinger atau cincin oli juga dapat digunakan untuk memberikan pelumasan percikan.

Tingkat Rendah

Dalam kondisi operasi tingkat rendah, bantalan tidak akan menerima pelumas yang cukup yang diperlukan untuk kekuatan film yang tepat – pendahuluan untuk kontak permukaan, penyaradan, dan kemungkinan kegagalan bencana. Tanpa oli yang cukup untuk mencegah gesekan, pelarian termal dapat terjadi dengan cepat pada bantalan baja.

Saat suhu bantalan meningkat, bola dan balapan keduanya mengembang, yang menciptakan kecocokan yang lebih ketat. Hal ini meningkatkan suhu bahkan lebih, dan siklus terus berlanjut dengan cepat, kegagalan bencana.

Tingkat minyak yang rendah akan mempengaruhi semua jenis pelumasan percikan minyak. Dalam kontak langsung, akan ada kekuatan film yang tidak mencukupi dan cincin atau cakram mungkin tidak dapat mengambil cukup oli untuk melumasi bantalan secara memuaskan.

Tingkat Tinggi

Dalam kondisi operasi tingkat tinggi, pengadukan pelumas akan terjadi, mempercepat laju oksidasi karena udara yang berlebihan dan suhu yang meningkat. Adalah kesalahan umum untuk percaya bahwa lebih banyak lebih baik – terutama dalam hal pelumasan wadah oli. Terlalu banyak oli dapat memengaruhi pengoperasian ring oli, flinger, dan kontak bantalan langsung.

Hasil lain dari tingkat pelumas yang tinggi adalah kebocoran segel. Jika level oli terlalu tinggi, ring akan terendam dan tidak akan tersangkut lagi oli. Cakram flinger kurang rentan terhadap hal ini karena terpasang langsung ke poros.

Mempertahankan Level yang Tepat

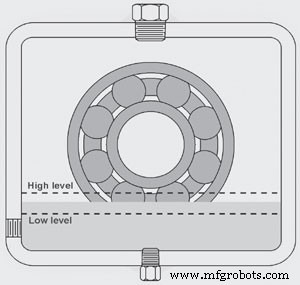

Pelumasan wadah oli tidak mengharuskan level tertentu dipertahankan untuk beban bantalan yang tepat – hanya level oli yang tidak mencapai titik sangat rendah atau tinggi (Gambar 3).

Gambar 3.Kondisi Level Minyak Tipikal

Mempertahankan jumlah pelumas yang tepat mungkin merupakan cara termudah untuk meningkatkan masa pakai dan efektivitas pelumasan. Konsultasikan dengan produsen peralatan Anda atau manual operasi untuk tingkat oli yang direkomendasikan, peralatan pelumasan yang optimal, dan praktik yang disukai. Sebagian besar peralatan akan memiliki penandaan eksternal pada level oli yang tepat yang dicor ke dalam housing atau diberi tag.

Salah satu metode yang paling banyak digunakan untuk mempertahankan level pelumas yang tepat di rumah bantalan adalah oiler level konstan (Gambar 2). Oiler level konstan mengisi ulang oli yang hilang karena kebocoran melalui seal, ventilasi, dan berbagai sambungan, serta sumbat di rumah bantalan. Setelah level yang tepat telah ditetapkan, mengganti oli di reservoir adalah satu-satunya perawatan yang diperlukan. Lihat port (bulseye) juga dapat digunakan untuk memverifikasi level oli yang tepat.

Pelumas level konstan memiliki "titik kontrol" yang harus sejajar dengan level oli peralatan yang tepat. Kapal tangki dipasang pada peralatan dan minyak diisi ke tingkat yang tepat. Semua oiler level konstan membutuhkan udara untuk berfungsi dengan baik. Jika level oli di dalam bah lebih rendah, segel di titik kontrol rusak, memungkinkan udara masuk ke reservoir, menggantikan oli sampai segel dipasang kembali. Jika oiler level konstan diatur dengan benar dan ada oli di reservoir, peralatan akan selalu memiliki level oli optimal di dalam sump.

Pelumas Terkontaminasi

Kualitas pelumasan dipengaruhi oleh kontaminasi, yang merupakan penyumbang besar kegagalan bantalan dini. Jenis utama dari kontaminan adalah partikulat, kelembaban, cairan yang tidak kompatibel dan entrainment udara. Partikel menghambat kinerja pelumas dan selanjutnya melokalisasi tekanan pada komponen yang menyebabkan penyok, kelelahan, pengelupasan, dan abrasi pada permukaan permukaan pasangan. Air akan mempengaruhi kemampuan pelumas untuk menyediakan lapisan cairan yang tepat, menyebabkan kegagalan prematur dan keausan yang berlebihan.

Korosi, kavitasi, dan oksidasi dini dan penyumbatan filter oli adalah gejala lain dari kontaminasi air. Kontaminasi udara mempengaruhi kompresibilitas minyak, menyebabkan perpindahan panas yang buruk, kehilangan kekuatan film, oksidasi dan kavitasi.

Sumber kontaminan ini adalah:

• Kontaminasi yang dihasilkan

• Masuknya kontaminan eksternal

• Diinduksi pemeliharaan

Kontaminasi yang Dihasilkan

Kontaminasi partikel dapat dihasilkan selama pembobolan atau selama pengoperasian pompa. Cincin oli biasanya terbuat dari perunggu dan sensitif terhadap horizontalitas poros, kecepatan, dan level oli. Mereka cenderung melewatkan atau menutup telepon karena kepekaan ini dan melakukan kontak dengan komponen lain. Cincin akan aus, menjadi bahan yang lebih lembut, dan puing-puing partikel dihasilkan. Partikel kecil ini dapat menembus area kritis antara elemen rolling dan raceway yang mengakibatkan keausan abrasif.

Masukan Eksternal Kontaminan

Perbedaan tekanan antara rumah peralatan dan atmosfer sekitarnya adalah penyebab utama masuknya kontaminasi. Pengoperasian pompa di mana fluktuasi suhu rumahan terjadi selama kondisi operasi hidup/mati yang sering terjadi, perubahan suhu cairan proses, penggunaan di luar ruangan, dan aliran udara di atas pompa menciptakan pertukaran atmosfer ini saat tekanan disetarakan. Selama pertukaran udara ini, kontaminasi (kotoran, air, dll.) dari lingkungan sekitar "dihirup" ke dalam wadah oli melalui ventilasi, segel, dan oli.

Komponen housing – termasuk oiler, seal, dan ventilasi – bila ditentukan dengan benar dapat sangat efektif dalam mencegah kontaminasi. Selama bertahun-tahun, oiler level konstan digunakan untuk mempertahankan level oli. Sebagian besar dibuang ke atmosfer sekitar, yang dapat menyebabkan masuknya kontaminasi ke bak penampungan. Dengan beralih ke oiler tanpa ventilasi dan melepas sumbat ventilasi, masuknya minyak dapat dikurangi secara signifikan.

Isolator bantalan digunakan untuk mencegah kebocoran pelumas dan masuknya kontaminan. Isolator bantalan tipe labirin paling banyak digunakan pada pompa horizontal. Isolator bantalan memungkinkan peningkatan tekanan yang diciptakan oleh operasi pompa normal untuk mengalir melalui segel dan telah terbukti sangat efektif dalam mengurangi masuknya kontaminasi.

Rotor dan stator tidak bersentuhan, yang memungkinkan terjadinya ventilasi sekaligus mencegah keausan – memperpanjang masa pakai seal. Magnetic atau face seal digunakan untuk mencegah kerusakan bearing akibat kontaminasi dan kebocoran pelumas. Segel muka dicirikan oleh permukaan yang diam dan berputar secara optik datar yang dibebani oleh gaya magnet atau pegas.

Diinduksi Pemeliharaan

Kontaminasi bisa ada di minyak sebelum dimasukkan ke dalam peralatan. Tidak dapat diasumsikan bahwa oli baru bersih. Penyimpanan yang tepat dari minyak dan wadah pengeluaran yang tepat juga akan mengurangi kemungkinan masuknya air atau kontaminan lain ke dalam rumah bantalan. Perawatan yang tepat harus dilakukan selama proses pembangunan kembali pompa untuk memastikan kontaminasi dihilangkan dengan benar.

Degradasi Pelumas

Semua pelumas akan menurun seiring waktu, membutuhkan oli untuk diganti. Frekuensi perubahan ini dapat diperpanjang dengan menjaga kualitas pelumas.

Temperatur operasi yang tinggi merupakan kontributor utama oksidasi oli. Dikombinasikan dengan kontaminasi udara, partikulat dan air, reaksi berantai oksidasi minyak dimulai. Aditif dipengaruhi terlebih dahulu, diikuti oleh bahan dasar, yang menyebabkan keausan dan kelelahan permukaan mesin dan komponen. Untuk setiap 8 derajat C (18 F) peningkatan suhu pengoperasian oli, tingkat oksidasi berlipat ganda.

Ini bisa menjadi signifikan ketika mempertimbangkan suhu operasi pompa yang sering mendekati, atau di atas, 60 C (140 F). Dengan hanya menurunkan suhu operasi oli menjadi 50 C (122 F), pengurangan 50 persen dalam tingkat oksidasi akan terwujud – menggandakan masa pakai oli yang efektif.

Metode paling dasar untuk mengurangi (atau mempertahankan) suhu pengoperasian oli yang lebih rendah adalah:

• Gunakan oli dengan kekentalan yang benar.

• Gunakan oli berkualitas.

• Gunakan minyak dalam jumlah yang tepat.

• Jaga agar oli tetap bersih.

Entrainment udara adalah sumber utama oksigen dalam kegagalan oksidasi minyak. Oli baru dapat mengandung sebanyak 10 persen udara pada tekanan atmosfer. Rumah bantalan tipe percikan yang menggunakan cincin flinger atau slinger semuanya merupakan aplikasi yang rawan aerasi. Aerasi yang berlebihan memiliki efek negatif pada bilangan asam (AN), warna minyak, kekuatan film dan viskositas. Selain itu, masuknya udara dapat menyebabkan korosi permukaan yang dipercepat, suhu pengoperasian yang lebih tinggi, dan pernis oli.

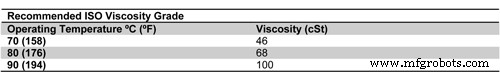

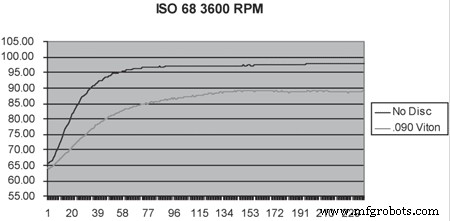

Temperatur pengoperasian dapat bervariasi dengan setiap jenis metode pelumasan. Grafik di bawah ini didasarkan pada pengujian laboratorium yang mengukur suhu operasi bak oli dari mulai hingga suhu turun. Dua pengujian dijalankan menggunakan oli bobot ISO 68 dan kecepatan operasi 3.600 rpm.

Satu tes memiliki level oli di tengah bola dari elemen rolling terendah dan yang lainnya memiliki level oli turun di bawah dan flinger disc yang fleksibel dipasang untuk memberikan pelumasan percikan. Suhu pengoperasian disk flinger fleksibel adalah 9 F lebih rendah dari suhu pengoperasian kontak langsung. Sebagaimana dinyatakan di atas, penurunan suhu ini menghasilkan penurunan laju oksidasi sebesar 25 persen.

Grafik 1. Suhu vs. Waktu Operasi

Ringkasan

Pentingnya pelumasan yang tepat dalam pompa proses sudah diketahui dengan baik, tetapi mencapainya tidak selalu mudah. Penting untuk memulai dengan dasar-dasar:

- Gunakan pelumas yang tepat untuk aplikasi

- Viskositas

- Mineral atau sintetis

- Pahami bagaimana pompa dirancang untuk melumasi bantalan dengan benar

- Percikan minyak, kabut minyak

- Pertahankan pelumas pada tingkat yang tepat

- Pelumas level konstan

- Verifikasi visual level melalui mata banteng atau pengukur penglihatan

- Jaga agar pelumas bebas dari kontaminan

- Rumah tertutup – seal yang andal, breather, oiler tanpa ventilasi, ruang ekspansi

- Penyimpanan dan penanganan pelumas yang tepat

- Analisis oli untuk verifikasi jenis kontaminan

- Pertahankan suhu pengoperasian dalam parameter desain pompa

- Ikuti panduan di atas

Memahami komponen pompa serta lingkungan sekitarnya sangat penting untuk menerapkan sistem manajemen pelumasan yang benar dan paling ekonomis. Mendapatkan peringkat bantalan L10 yang dirancang dapat diperoleh dengan menghilangkan pelumasan yang buruk.

Referensi

• Brandlein, Eschmann, Hasbargen, Weigand. “Bola dan Roller Bearing” Edisi ke-3

• Bloch, Budris. “Buku Pegangan Pengguna Pompa”