Studi Kasus:Mendiagnosis Masalah Gearbox Kecepatan Rendah

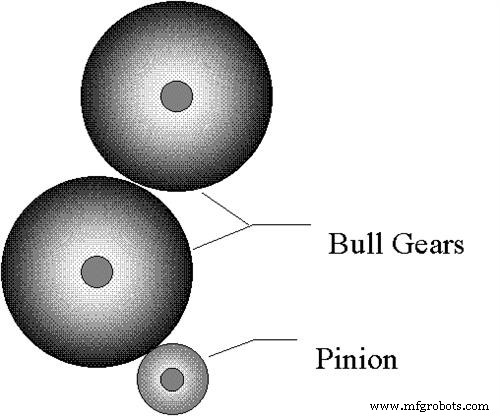

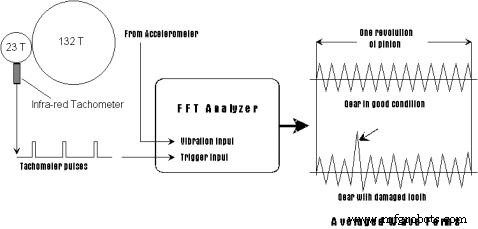

Beberapa bulan yang lalu, saya dipanggil untuk membantu dalam diagnosis dugaan masalah gearbox di pabrik besar yang terhubung dengan industri kertas. Gearbox yang dimaksud memiliki poros input dengan pinion 23 gigi yang menggerakkan gigi banteng besar dengan 132 gigi yang, pada gilirannya, menggerakkan gigi banteng lain dengan ukuran yang sama. Kedua roda gigi terhubung ke rol baja besar dengan diameter sekitar 24 inci. Kedua roda gigi keluaran berputar pada 52 rpm dan pinion berputar pada 302 rpm (lihat Gambar 1).

Gambar 1.

Oli pelumas di gearbox secara teratur menjadi sasaran analisis, dan laporan terakhir menyatakan bahwa ada partikel besi di dalam oli. Supervisor pemeliharaan menanyakan apakah kami dapat menentukan sumber kontaminasi oli, dan hal pertama yang kami lakukan adalah memeriksa spektrum getaran yang diukur di dekat bantalan.

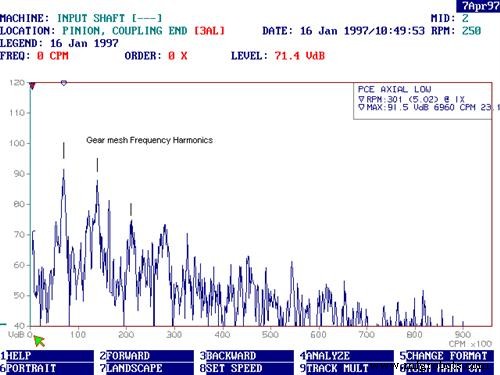

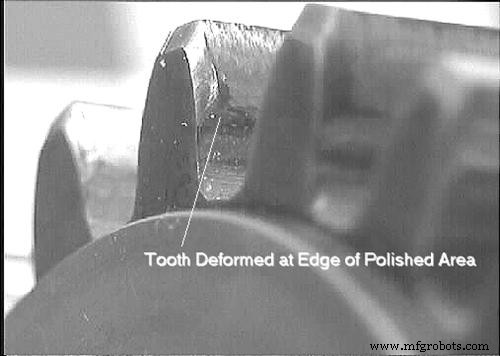

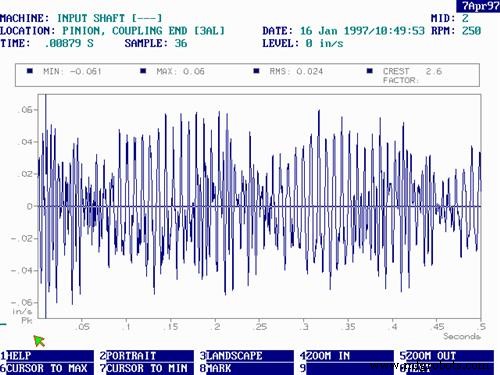

Spektrum tampak normal, tanpa bukti nada bantalan, jadi kami menduga bahwa logam itu berasal dari satu atau lebih roda gigi (lihat Gambar 2). Masalahnya kemudian adalah untuk mengidentifikasi gigi yang rusak (jika ada), sehingga memungkinkan upaya pemeliharaan untuk melanjutkan tanpa penundaan.

Gambar 2.

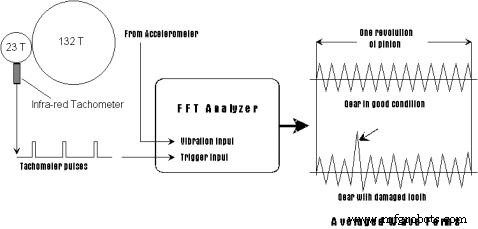

Rata-rata sinkron sinyal domain waktu telah ada sejak lama, tetapi menurut saya, belum cukup digunakan untuk diagnosis masalah mesin. Bagaimanapun, kami memutuskan untuk melakukan rata-rata sinkron dari tanda getaran gearbox.

Ini melibatkan penggunaan pemicu sinkronisasi yang diturunkan dari takometer dalam penganalisis getaran untuk mengumpulkan serangkaian sampel bentuk gelombang yang dirata-ratakan bersama. Bagian penting dari ini adalah bahwa awal setiap catatan waktu harus terjadi pada waktu yang sama persis dalam rotasi roda gigi yang bersangkutan.

Hal ini memungkinkan seluruh sinyal getaran yang berasal dari roda gigi ditekankan dalam rata-rata domain waktu, dan semua komponen getaran dari roda gigi lain, rpm poros, dan nada bantalan, dll., dirata-ratakan. Ini menghasilkan bentuk gelombang waktu yang menunjukkan masing-masing gigi pada roda gigi, dengan sedikit kontaminasi dari komponen lain dari alat berat.

Saat melakukan rata-rata sinkron, parameter analisis alat analisis disesuaikan sehingga panjang catatan waktu mencakup sedikit lebih banyak waktu daripada satu putaran pada roda gigi. Ini mudah dicapai karena panjang catatan waktu (T) adalah kebalikan dari jarak garis FFT (DF) dalam spektrum. Ini hanyalah masalah memilih rentang frekuensi dan jumlah baris sehingga 1/DF lebih panjang dari 1 dibagi dengan kecepatan roda gigi dalam hertz (Hz).

Tentu saja, dimungkinkan untuk melihat spektrum yang diambil dari bentuk gelombang yang disinkronkan, tetapi kami tidak perlu repot melakukannya karena bentuk gelombang menyediakan informasi yang diperlukan.

Saat menggunakan rata-rata sinkron, jumlah rata-rata yang digunakan harus cukup besar; biasanya sekitar 100 atau lebih. Untuk pengujian yang dijelaskan di sini, kami menggunakan 90 rata-rata. (Lihat Gambar 3 untuk detail penyiapan.)

Gambar 3.

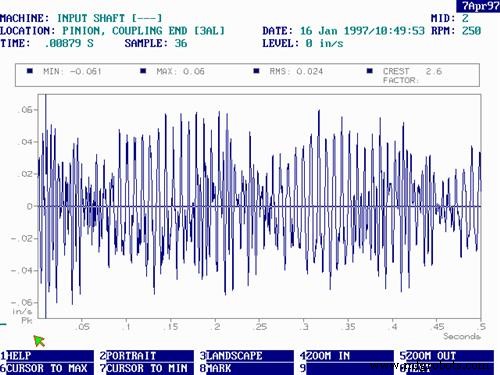

Dalam banyak kasus rata-rata sinkron, catatan waktu jauh lebih menarik daripada spektrum, karena spektrum tidak mengandung informasi waktu, dan domain waktu menunjukkan ketidakteraturan dalam penyambungan roda gigi. Dalam hal ini, semua spektrumnya biasa-biasa saja, hanya menunjukkan frekuensi mesh roda gigi dan beberapa harmonik.

Ketika kami melakukan rata-rata sinkron pada masing-masing dari dua roda gigi banteng, tidak ada indikasi adanya cacat pada bentuk gelombang. Namun, ketika kami melakukan pengujian yang sama pada pinion, bentuk gelombang menceritakan hal lain. Ada area yang jelas pada roda gigi di mana penyatuan dengan roda gigi banteng sangat bising dan tidak seragam (lihat Gambar 4).

Gambar 4.

Melihat data ini, kami meminta pemeriksaan gigi, tetapi kepala pemeliharaan merasa skeptis, mengatakan bahwa girboks dengan lebih banyak getaran daripada yang ini telah berjalan selama 20 tahun tanpa masalah. Tapi kami bersikeras, dan akhirnya pelat akses dilepas sehingga kami bisa melihat roda gigi.

Kami menemukan bahwa alur pasak di poros pinion sangat aus sehingga roda gigi dapat diputar maju mundur pada poros sekitar setengah gigi di tepi roda gigi. Ada juga jarak yang terlihat antara poros dan lubang pinion. Roda gigi banteng tidak menunjukkan tanda-tanda kerusakan.

Kami menelepon salah satu insinyur di pabrik gearbox dan menjelaskan situasinya. Dia mengatakan masalah terjadi saat pemasangan ketika interferensi fit antara pinion dan poros terlalu longgar. Dia mengatakan bahwa poros dan pinion harus diganti, dan segera, untuk menghindari kegagalan yang fatal.

Hal ini membuat orang percaya dari orang-orang pemeliharaan yang awalnya berpikir gearbox tidak perlu dirombak. Sejak saat itu, program pemantauan getaran di pabrik ini semakin populer dan dihormati.

Seperti disebutkan sebelumnya, rata-rata sinkron bukanlah teknik baru, tetapi tampaknya jarang digunakan dalam industri. Hal tersebut bukanlah hal yang sulit untuk dilakukan, dan dapat mengakibatkan informasi tentang sebuah mesin yang hampir tidak mungkin didapatkan dengan cara lain. Selain itu, ada banyak alat analisa di pasaran yang melakukannya, dari unit bertenaga baterai kecil hingga sistem bertenaga listrik yang lebih besar.

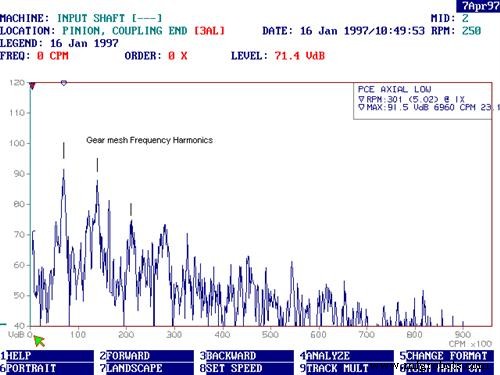

Foto-foto pinion berikut menggambarkan kerusakannya:

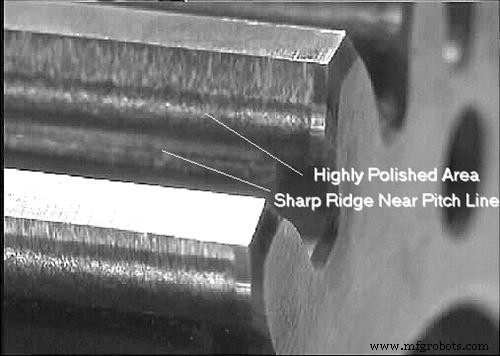

Gambar 5. Foto ini menunjukkan keropos pada lubang pinion yang disebabkan oleh roda gigi yang berputar maju mundur pada poros.

Gambar 6. Foto ini menunjukkan keausan abrasi pada sisi gigi gir.

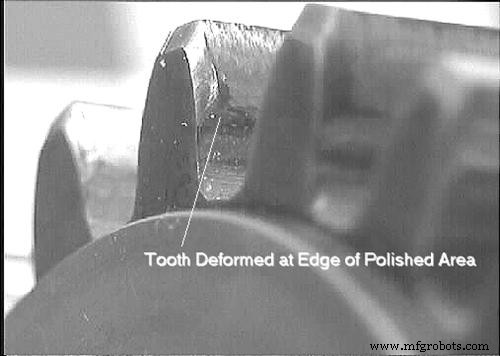

Gambar 7. Foto ini adalah close-up tepi gigi yang rusak. Perhatikan logam yang rusak di ujung bidang kontak.

Tentang Azima DLI

Azima DLI adalah pemimpin dan penyedia utama layanan pemantauan dan analisis kondisi alat berat prediktif yang selaras dengan standar tinggi pelanggan untuk keandalan, ketersediaan, dan waktu kerja. Layanan Keandalan WATCHMAN Azima DLI menggunakan model penerapan yang fleksibel, perangkat lunak diagnostik yang telah terbukti, dan keahlian analitis yang tak tertandingi untuk memberikan program pemeliharaan berbasis kondisi yang berkelanjutan, dapat diskalakan, dan hemat biaya. Solusi yang dibundel perusahaan memungkinkan pelanggan untuk memilih program yang komprehensif dan terbukti yang memastikan ketersediaan aset dan memaksimalkan produktivitas. Azima DLI berkantor pusat di Woburn, Mass., dengan kantor di seluruh AS dan perwakilan internasional di Asia-Pasifik, Amerika Tengah, Eropa, dan Amerika Selatan. Untuk informasi lebih lanjut, kunjungi www.azimadli.com.