P-F Curve:Apa itu dan bagaimana menggunakannya dalam pemeliharaan

Angkat tangan Anda jika ini terjadi pada Anda:Anda membawa mobil Anda untuk perawatan sesuai jadwal, dan kemudian sesuatu yang sama sekali berbeda menyebabkan kerusakan seminggu kemudian. Pada saat itu, Anda mungkin mengartikannya bahwa mekanik mobil Anda adalah peretas. Namun alasan yang lebih mungkin adalah karena mobil Anda menjadi korban kegagalan acak dan tak terduga yang sering mengganggu mesin.

Baru-baru ini, kami menganggap pemeliharaan yang berpusat pada keandalan (RCM) sebagai salah satu dari empat jenis pemeliharaan umum. Ini sering disebut sebagai pendekatan pemeliharaan yang paling kompleks, dan untuk alasan yang bagus. RCM dibangun di atas gagasan bahwa kegagalan tidak selalu linier. Hal ini memerlukan analisis yang cermat terhadap setiap bagian peralatan untuk mengidentifikasi semua kemungkinan mode kegagalan dan menentukan waktu optimal untuk melakukan pemeliharaan atau inspeksi berdasarkan data ini.

Kurva P-F:Tulang punggung RCM

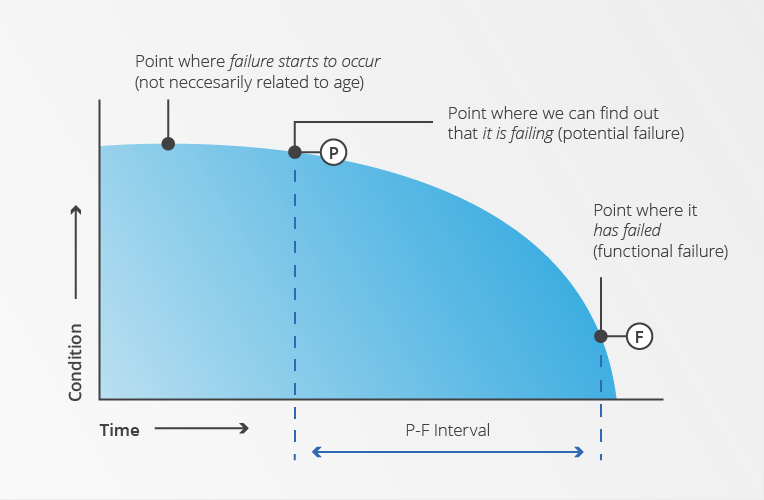

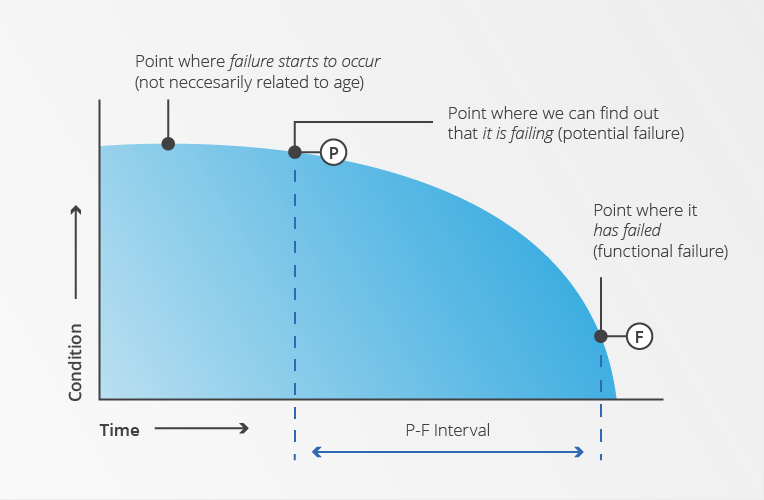

Masukkan alat yang paling berguna di RCM:Kurva P-F. Ditetapkan pada sumbu X-Y di mana X mengukur waktu dan Y mengukur kondisi aset, kurva bertujuan untuk mewakili perilaku aset sebelum benar-benar gagal. Dengan kata lain, ia memprediksi kondisi aset berdasarkan apa yang biasanya menyebabkannya gagal dan kapan.

Sumber:www.maintworld.com

Arti dari kurva P-F

"P" dalam kurva P-F mengacu pada potensi kegagalan (ketika sebuah peralatan bisa gagal berdasarkan data historis, atau titik pertama di mana kami dapat mendeteksi bahwa kegagalan dapat terjadi). Sebagai contoh, merekam kegagalan pada bantalan dapat memberi tahu Anda bahwa bantalan itu biasanya gagal setelah suhunya naik di atas 60 derajat.

Sebaliknya, "F" mengacu pada kegagalan fungsional aset (ketika aset sebenarnya gagal). Melanjutkan contoh yang sama, Anda tahu bahwa Anda biasanya memiliki waktu sekitar empat hari antara saat suhu bantalan melewati 60 derajat (P) dan saat rusak (F). Oleh karena itu, Anda harus memeriksanya dalam interval tersebut (mungkin setiap dua hari). Ini akan memastikan bahwa Anda menangkap kegagalan sebelum benar-benar terjadi.

Mencegah kegagalan dengan perawatan seringkali tidak sesederhana melakukan inspeksi yang sama pada interval yang ditentukan. Kurva P-F mengenali kompleksitas tugas ini, itulah sebabnya ia bekerja dengan sangat baik. Metode ini mengasumsikan bahwa kegagalan adalah peristiwa yang cukup acak dan tidak dapat diprediksi, yang disebabkan oleh puncak dari banyak faktor. Jika Anda dapat mendeteksi tanda-tanda kegagalan dan mengidentifikasi jumlah waktu yang Anda miliki sebelum kegagalan fungsional, Anda dapat berfokus untuk membuat interval P-F selama mungkin dengan inspeksi yang lebih jarang, tetapi lebih akurat.

Panduan penting untuk menggunakan kode kegagalan untuk pemeliharaan berbasis data

Baca lebih lajut

Interval P-F

Roti dan mentega dari kurva P-F adalah interval P-F. Ini adalah waktu antara potensi kegagalan aset dan prediksi kegagalan fungsionalnya. Interval pemeriksaan Anda harus lebih kecil dari interval P-F sehingga Anda dapat mendeteksi kegagalan setelah terdeteksi, tetapi sebelum benar-benar terjadi.

Lacak semua mode kegagalan utama aset dengan template FMEA gratis ini

Inspeksi untuk interval P-F

Bergantung pada aset dan mode kegagalannya, ada sejumlah teknik yang dapat digunakan untuk mengukur kondisi aset. MaintWorld menguraikannya dalam artikel mereka yang berjudul, “Memaksimalkan Interval PF Melalui Pemeliharaan Berbasis Kondisi”:

- Pengambilan Sampel dan Analisis Pelumas

- Pemantauan Korosi

- Analisis Arus Motor

- Deteksi Emisi Akustik (mis., USG)

- Pengukuran dan Analisis Getaran

- Termografi IR

- Tren Parameter Proses (mis., aliran, laju, tekanan, suhu, dll.)

- Instrumentasi Kontrol Proses (pengukuran dan tren)

- Inspeksi Visual (lihat, dengar, dan rasakan).

Seperti yang Anda lihat, ini semua adalah tugas yang membutuhkan banyak pelatihan dan keahlian. Ini adalah salah satu alasan utama mengapa RCM dianggap kompleks.

Ini disebut pemeliharaan yang berpusat pada keandalan karena suatu alasan

Ya, pemeliharaan yang berpusat pada keandalan itu rumit, tetapi dapat memberikan hasil yang besar jika dilakukan dengan benar. Menyiapkan kerangka kerja di mana inspeksi dilakukan sesuai dengan mode kegagalan aset tertentu tidak diragukan lagi meningkatkan keandalan. Jika kurva P-F dipertimbangkan dan digunakan dengan benar, pemeliharaan yang berpusat pada keandalan benar-benar ada dalam jangkauan Anda.