Otomasi di Era COVID-19

Solusi yang lebih aman, lebih cepat, dan lebih cerdas membantu industri dalam pandemi

Tren lama menuju otomatisasi manufaktur dapat dimengerti dipercepat oleh pandemi COVID-19. Kira-kira setahun setelah krisis, ini saat yang tepat untuk bertanya tentang dampak jangka panjang. Apakah pandemi mendorong otomatisasi ke area baru? Sudahkah pemasok membuat otomatisasi lebih fleksibel? Lebih mudah diterapkan?

Secara alami, robot kolaboratif (cobot) lebih mudah diterapkan daripada sepupu tradisional mereka. Karena cobot dirancang untuk berbagi ruang kerja dengan rekan manusianya, sebagai rutinitas, mereka sering kali tidak memerlukan penjagaan dan dapat masuk ke dalam ruang yang relatif kecil dan terisi (bila dikonfirmasi oleh penilaian risiko keselamatan). Mereka juga lebih mudah diatur, kata Dick Motley, Direktur grup integrator sistem resmi FANUC America Corp. di Rochester Hills, Michigan. Dia menjelaskan bahwa pengguna dapat, sebagian, melatih cobot seri CRX FANUC dengan benar-benar meraih lengan dan memimpin di sekitar. Ini membuat “penyiapan aplikasi sederhana menjadi sangat mudah dan intuitif. Anda memiliki otomatisasi robot yang dapat digunakan dengan cepat.” Dia menambahkan bahwa “ada ekosistem yang berkembang dari pemasok periferal untuk gripper dan tumpuan bagi robot untuk diduduki, dan ketentuan berbeda untuk dengan mudah menangani utilitas yang keluar ke alat ujung robot.”

Berita buruknya adalah cobot itu lambat. Meskipun mereka dibuat dengan sensor yang membatasi kekuatan yang akan mereka berikan jika mereka bersentuhan dengan sesuatu, "cukup sulit untuk memenuhi standar keselamatan pada kecepatan tinggi," jelas Motley. "Karena terlepas dari seberapa sensitif sistem penginderaan kontak Anda, Anda mencoba menentang fisika jika Anda memiliki sesuatu yang bergerak sangat cepat dan kemudian harus segera membawanya untuk beristirahat." Jadi, meskipun Anda mungkin berpikir cobot akan mengambil alih dunia otomatisasi (dan penjualan era COVID-19 meledak), penerapannya memiliki batas.

Motley menyebut “operasi pembuatan palet dengan kecepatan yang relatif rendah” di akhir lini produksi pelanggan sebagai hal yang cocok untuk sebuah cobot. “Mereka membuat dua hingga empat kotak produk dalam satu menit, dengan kepadatan jalur konveyor yang luar biasa yang memasok produk-produk ini hingga akhir untuk dikemas dalam palet. Mereka tidak memiliki ruang fisik untuk melakukan implementasi robot tradisional dengan perhitungan jarak berhenti dan semua hal yang masuk ke sel robot tradisional. Satu-satunya pilihan otomatisasi mereka adalah memasukkan cobot. … Jika Anda berjalan cukup lambat, kotak kardus mungkin tidak akan menyakiti Anda.”

Aman dan Mudah bagi Manusia

Ini bukan untuk mengatakan bahwa robot tradisional tidak dapat beroperasi di dekat orang, atau bahwa mereka sangat sulit untuk diatur. Atau kobot yang bergerak lambat dapat beroperasi tanpa menjaga jika mereka menangani sesuatu yang tajam atau berbahaya. Untuk mengatasi masalah ini, FANUC dan OEM lainnya memiliki sistem yang “membatasi rentang gerak atau kecepatan robot” untuk memungkinkan interaksi intermiten dengan manusia, jelas Motley. FANUC menyebut arsitektur keamanannya sebagai “Dual Check Safety” atau DCS. “Mungkin Anda ingin membuat zona ‘jauhkan’ di satu sisi robot saat operator memuat bagian atau sesuatu yang akan diambil robot. Anda mengaktifkan batasan perangkat lunak untuk mencegah robot pergi ke sana, biasanya diperkuat oleh tirai tipis atau alas pengaman atau pemindai. Tapi kemudian, begitu orang tersebut meninggalkan zona pemuatan itu, robot dapat segera kembali ke kecepatan penuh.”

Motley juga menunjukkan bahwa “penyesuaian terhadap DCS dapat dilakukan dalam paket simulasi lingkungan pemrograman offline Roboguide FANUC. Mereka dapat dilakukan dengan laptop yang terpasang pada robot, atau dengan salah satu perangkat antarmuka pengguna kami, apakah itu iPendant kami atau tablet Teach Pendant baru kami.” Antarmuka berbasis tablet baru sangat mudah digunakan, kata Motley. “Ini adalah gaya pemrograman baru yang bahkan tidak mendekati bahasa komputer. Ini adalah garis waktu ikon seret dan lepas.”

Di Promess Inc., Brighton, Mich., Direktur Aplikasi John Lytle melaporkan bahwa pandemi telah mempercepat upaya perusahaannya untuk membuat Stasiun Kerja Pers Listriknya melakukan fungsi tambahan. Promess telah mempermudah penambahan unitnya ke lini produksi dengan membuatnya kompak dan mandiri, dengan tirai cahaya terintegrasi untuk mencegah cedera pada operator. “Mereka mengotomatiskan perakitan dengan penginderaan yang menentukan apakah itu membuat bagian yang baik, dan Anda dapat menempatkannya di mana pun Anda inginkan dan beradaptasi dengan hal-hal saat mereka berubah di pabrik.” Promess telah menambahkan fungsi tambahan dan meningkatkan informasi yang dapat dikomunikasikan oleh unit ke seluruh pabrik. Misalnya, selain menekan dua bagian bersama-sama dan memastikan bahwa gaya yang diukur dan perjalanan seperti yang diharapkan dan oleh karena itu perakitannya bagus, Stasiun Kerja mungkin juga melakukan pengukuran dimensi dan meneruskan informasi itu. Ini menghilangkan kebutuhan akan stasiun pengukur terpisah.

Melakukan pengukuran semacam itu memerlukan kamera dan/atau laser, dan Promess mengintegrasikan teknologi sedemikian rupa sehingga pengguna akhir masih mendapatkan unit "pasang dan pakai" yang berdiri sendiri. Seperti yang dijelaskan Lytle, “Kami fokus untuk membuatnya mudah bagi pengguna akhir, jadi ini tidak seperti proyek sains besar yang membutuhkan teknisi kamera, ahli PLC, integrator tingkat tinggi, dan sebagainya. Kami memiliki tim perangkat lunak yang terdiri dari 20 orang di sini, bekerja setiap hari untuk membuatnya mudah. Jadi ketika pelanggan mendapatkan Work Station, itu sudah disiapkan. Mereka baru saja memasukkan parameter.” Dia menambahkan bahwa kamera dapat melakukan lebih dari sekadar mengukur bagian. Mereka juga dapat digunakan untuk orientasi bagian. Ini memungkinkan pengaturan yang lebih kompleks, seperti dapat memilih secara otomatis dari beberapa bagian pada palet. Plus Promess memiliki cobot terintegrasi untuk memuat/membongkar komponen otomatis. Hasil akhirnya, seperti yang dilihat Lytle, adalah Stasiun Kerja multi-fungsi yang menyederhanakan jalur transfer dan berkontribusi pada jarak sosial, sementara juga mengirimkan data ke peralatan lain di pabrik “melalui Internet atau Intranet untuk membuat keputusan tentang apa untuk dilakukan.”

Lebih Cerdas dan Fleksibel

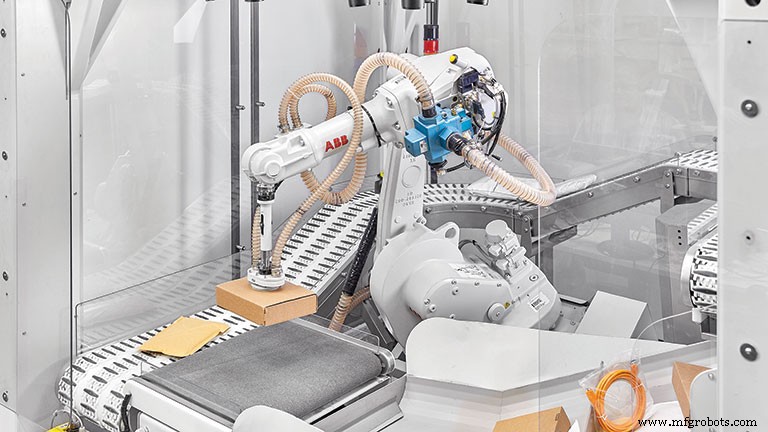

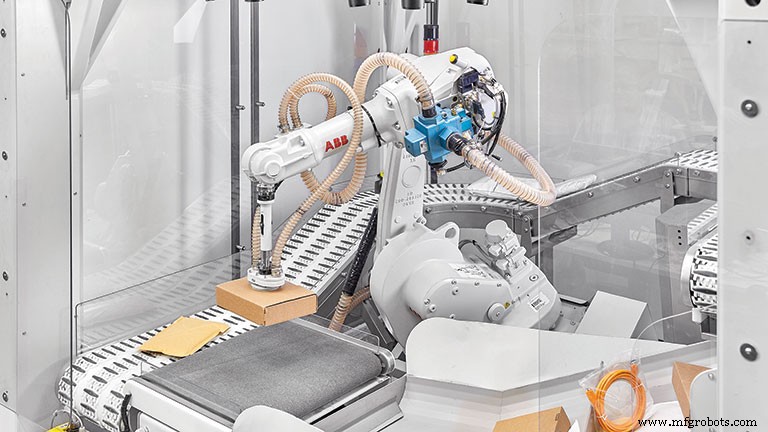

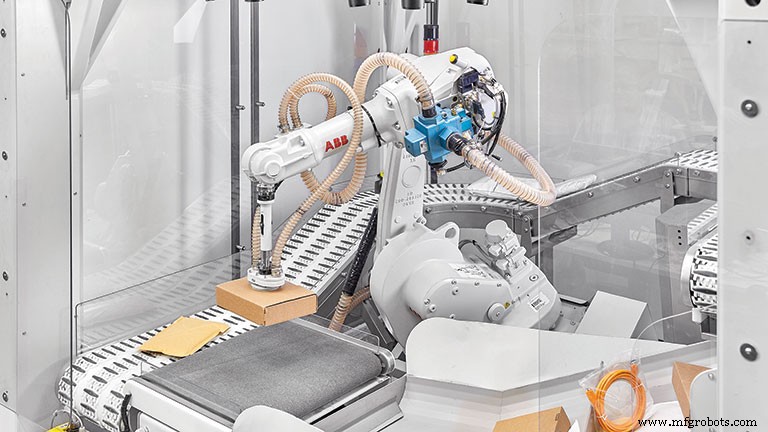

Menurut Joe Chudy, manajer umum ABB Robotics USA, Auburn Hills, Michigan, "semua industri, dalam instalasi besar dan kecil, mencari cara untuk mengeluarkan orang dari proses mereka." Peningkatan permintaan terbesar—peningkatan yang dapat dikaitkan langsung dengan pandemi—adalah di bidang manufaktur medis, pengemasan/logistik, dan pemrosesan makanan. Dua yang terakhir sangat menantang, mengingat kebutuhan mereka akan kecepatan ekstrem dalam menghadapi input yang tidak konsisten. Seperti yang dikatakan Chudy, “bukan rahasia lagi bahwa Amazon tidak dapat mempekerjakan cukup banyak orang dan tidak dapat mengotomatisasi dengan cukup cepat. Hal yang sama berlaku untuk WalMart dan semua orang di ruang itu. Tetapi kuantitas dan keragaman item yang harus Anda ambil dan urutkan dengan cepat memaksa Anda untuk menerapkan beberapa bentuk AI (kecerdasan buatan).”

Chudy mengatakan industri pengolahan makanan juga sangat tertekan dan mendorong inovasi otomasi. Dia menggambarkan pemotongan dan pengemasan daging sebagai lingkungan yang secara inheren menyedihkan bagi manusia untuk bekerja, dengan pandemi hanya menambah kesengsaraan. Dan "protein" (sebagai industri mengacu pada produk mereka) bervariasi dari bagian ke bagian. “Kami bertanya pada diri sendiri apakah kami bisa memotong tulang ayam. Apa yang bisa kita lakukan dengan sayap? Hal-hal seperti itu,” kenang Chudy.

Mengingat ketidakkonsistenan bentuk protein, memenuhi tantangan ini membutuhkan sistem kamera pintar dan AI untuk mengarahkan gripper robot. “Ada juga pengembalian cepat untuk membatasi protein yang hilang saat melakukan pemotongan,” tambah Chudy. “Jadi teknologi penglihatan yang Anda gunakan, dengan pisau air atau teknik lain untuk memotong bahan ini sedekat mungkin, adalah masalah besar. Mempelajari bagaimana protein disajikan ke robot, ke mana sistem penglihatan harus diarahkan, dan bagaimana Anda harus mengarahkannya, semua faktor ke dalam aplikasi.”

Dalam jangka panjang, menurut Chudy, kemajuan AI yang didorong oleh tantangan ini juga akan diterapkan pada dunia pemotongan logam. Misalnya, kemampuan pengambilan bin acak meningkat karena peningkatan AI, ia mengamati, “serta de-palletizing dan beberapa [tugas] logistik. Waktu akuisisi benar-benar penting dalam pengambilan bin acak. Seberapa cepat saya dapat menemukan bagian itu? Seberapa cepat saya bisa mendapatkannya? Sama halnya di pasar logistik.” Chudy percaya kecepatan itu penting dan pemrosesan volume data gambar yang diperlukan untuk memilih bagian-bagian itu sampai sekarang membatasi aplikasi tersebut. “[Sekarang] kami melihat aplikasi tersebut berkembang pesat di pasar ini seiring dengan pertumbuhan teknologi dan menjadi lebih kuat serta tidak terlalu membutuhkan perawatan yang intensif,” kata Chudy.

Dia mengatakan pengelasan tanpa perlengkapan dan pengelasan cerdas juga sedang dipelajari, di mana “Anda mempresentasikan bagian dan bagiannya ke kamera dan memutuskan bagaimana cara mengelasnya, dan toleransinya, dan mengukur celahnya, dan melakukan semua hal dengan cara tradisional. pemrogram akan melakukannya. Ini bekerja dengan baik di lab, tetapi kami belum menerapkannya di produksi.”

Teknologi visi adalah pusat dari sistem ini. Dan seperti yang dikatakan Chudy, hal itu dulu “membuat banyak orang di industri logam gelisah”, karena sistem visi sebelumnya memerlukan teknisi khusus untuk memasang dan memeliharanya. “Sekarang aplikasi yang lebih baru ini dapat memantau sendiri.”

Motley juga berbicara tentang teknologi visi sebagai enabler luar biasa yang semakin mudah diterapkan. “Ketika Anda memberikan mata robot untuk dapat beradaptasi dengan lingkungan, yang memungkinkan segala macam hal dalam hal pengurangan biaya untuk menyiapkan aplikasi, mengurangi waktu penggantian, lebih sedikit bagian yang diganti, fleksibilitas yang lebih baik, keandalan yang lebih tinggi, dan in- pemeriksaan proses.” Dia mengatakan teknologi penglihatan 3D baru FANUC, yang disebut 3DV, menawarkan “sensor kompak serbaguna yang dapat dengan mudah dibangun ke dalam perkakas ujung lengan pada robot. Robot benar-benar membawa matanya ke mana-mana daripada hanya memiliki sensor stasioner, meskipun sensor stasioner masih memiliki tempatnya.” Dan titik awan 3D memberi robot lebih banyak informasi daripada gambar 2D datar, tambahnya. Dengan lebih banyak informasi tentang apa yang ada di depannya, “kontrol robot lebih mampu memutuskan apa yang harus dilakukan selanjutnya”.

Manufaktur dalam Logam

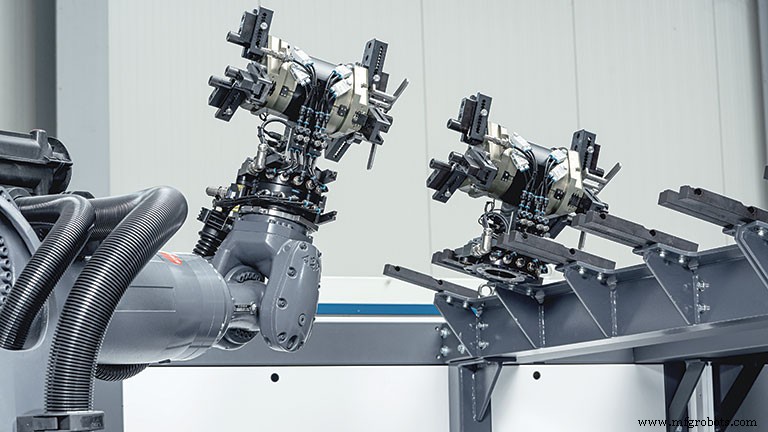

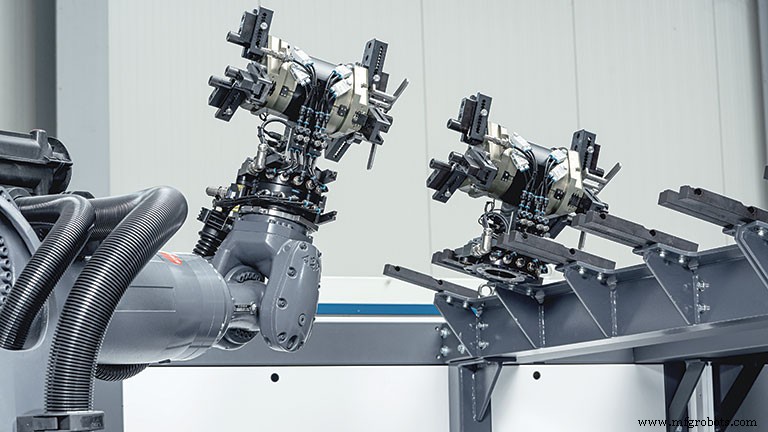

Menangani pengemasan dan protein jauh berbeda dari aplikasi pengerjaan logam pada umumnya. Jadi, seperti yang dijelaskan Dave Suica, presiden Fastems LLC, West Chester, Ohio, teknologi gripper sedang berubah. “Kami sudah mulai menggunakan gripper yang dikendalikan servo. Banyak bagian yang dapat dideformasi. Sebuah gripper daya biasa dapat menerapkan terlalu banyak kekuatan, lebih dari apa yang dibutuhkan untuk mengatasi faktor gesekan untuk mengangkat bagian. Dengan kontrol servo, Anda pergi ke suatu posisi, dan kemudian memiliki override untuk berapa banyak tekanan yang diterapkan. Secara lebih umum, Suica mengatakan orang-orang cenderung ke arah otomatisasi "kelas atas" yang tidak memerlukan penggantian gripper secara manual untuk berpindah pekerjaan. “Dengan otomatisasi cerdas dan perubahan gripper otomatis, dan kontrol komputer versus PLC, Anda dapat membuatnya dinamis. Anda dapat beralih dari bagian A ke bagian B ke bagian C tanpa ada orang di sana. Kami memiliki sistem yang berjalan selama 72 jam secara mandiri.”

Sementara Fastems terkenal dengan sistem manufaktur fleksibel besar (FMS), Fastems menangani seluruh jajaran konfigurasi penanganan robot dan palet. Suica mengatakan pandemi telah menyebabkan beberapa perusahaan membeli dan mengotomatisasi mesin tunggal hanya untuk dengan cepat mengembalikan produk tertentu. Tapi apakah Fastems memberikan FMS besar atau robot untuk satu mesin, "masih memiliki lini lengkap perangkat lunak manajemen manufaktur," kata Suica. “Masih ada jadwal. Ia masih memiliki kapasitas untuk menjalankan bagian yang berbeda pada waktu yang berbeda.” Fastems bangga dapat berintegrasi dengan sistem ERP perusahaan untuk penjadwalan prediktif dan dinamis. “Jadi, saat sistem ERP mengubah persyaratan, kami secara otomatis mengubah urutan bagian mana yang dibuat kapan, sehingga Anda mempertahankan aliran Anda tanpa membuat inventaris.”

Kembali ke tantangan pengemasan dan perakitan, Motley mengatakan akar otomotif FANUC telah melayaninya dengan baik. “Kemampuan kami untuk mengeluarkan manik-manik sealant untuk menyegel bodi mobil sebelum mengecat, dan mengoordinasikannya dengan sangat erat dengan gerakan robot sehingga ketika Anda melaju kencang, Anda tidak mendapatkan titik tipis di manik sealant … pelan-pelan di tikungan Anda tidak akan mendapatkan tumpukan yang besar dan tebal …” berkontribusi langsung pada kemampuan mengeluarkan perekat dalam operasi perakitan.

Remote Control Berpindah ke HTML5

Peningkatan otomatisasi dan jarak sosial yang didorong oleh pandemi pada gilirannya menyoroti kebutuhan akan kemampuan pemantauan jarak jauh. Pemantauan jarak jauh bukanlah hal baru, dan hampir semua kontrol, otomatisasi, dan produsen mesin menawarkan solusi semacam itu. Tetapi Fagor Automation–USA, Elk Grove Village, Illinois, baru-baru ini melangkah lebih jauh dengan mempercepat rilis arsitektur kontrol berbasis HTML5. Seperti yang dijelaskan oleh General Manager untuk Amerika Utara Harsh Bibra, HTML5 tidak hanya berbasis browser, namun “konsisten di beberapa browser. Satu orang mungkin menggunakan iPhone. Yang lain mungkin memiliki perangkat Google. Orang ketiga mungkin menggunakan Windows 10 di laptop. Dengan antarmuka berbasis HTML5 pada mesin, mereka semua akan melihat hal yang sama dengan cara yang sama. HTML5 membuat platform mesin Anda menjadi independen.”

HTML5 juga menyediakan akses seluler yang lebih baik ke intelijen bisnis, kata Bibra, bersama dengan geolokasi. Dengan geolokasi, katanya, Anda dapat membatasi koneksi jarak jauh ke perangkat yang berada di lokasi tertentu, sehingga meningkatkan keamanan. Misalnya, Anda dapat membatasi koneksi jarak jauh ke rumah karyawan, tetapi tidak di tempat lain, untuk mencegah akses jika karyawan kehilangan teleponnya. Terlebih lagi, tambah Bibra, “HTML5 adalah tanpa batas. Bergantung pada kekuatan logika yang Anda tulis, atau kekuatan antarmuka manusia-mesin yang Anda buat, itu dapat memberikan tingkat kebebasan ke-N dalam arti bahwa orang di ujung sana dapat memiliki akses ke apa pun.” Itu berarti Anda dapat memberdayakan koneksi jarak jauh untuk tidak hanya memantau aktivitas, tetapi juga memasukkan perintah mesin, seperti siklus mulai atau penghentian siklus. Dengan kata lain, remote control adalah yang terbaik dalam menjaga jarak sosial.