Manufaktur Medis Menjadi Lebih Cerdas

Manufaktur digital dan otomatis membuat kemajuan dalam dunia manufaktur medis, dibuktikan dengan sistem terbaru yang dimasukkan ke dalam lini produksi selama pandemi COVID-19.

Mengingat standar ketat yang mengatur pembuatan perangkat medis, lingkungan Industri 4.0 yang berpusat pada data dibuat khusus untuk produsen kontrak yang berusaha tetap dalam spesifikasi sambil juga mengatasi kurangnya operator terampil yang dramatis.

Seperti biasa, material semakin canggih dan bagian semakin kecil, dengan geometri yang lebih kompleks dan persyaratan toleransi yang lebih ketat.

Dalam arti luas, tren perawatan kesehatan—populasi yang menua, dorongan untuk diagnosa dan terapi yang lebih jauh di luar lingkungan rumah sakit yang mahal, terapi yang lebih personal—mendorong pengembangan perangkat medis. Dan dengan ketidakpastian pandemi yang terus berlanjut dan rantai pasokan yang rusak, membangun visibilitas yang lebih besar ke dalam cara kerja pemasok dan vendor adalah prioritas No. 1.

Seiring dengan digitalisasi perawatan kesehatan, muncul kebutuhan untuk mengamankan semua data yang dikumpulkan. Untuk itu ada inisiatif seperti Pusat Keamanan Siber Perangkat Medis baru Universitas Minnesota, yang diumumkan 9 September. Lima pemukul berat di industri kesehatan telah bekerja sama di pusat baru:Boston Scientific, Smiths Medical, Optum, Medtronic, dan Abbot Laboratorium. Tujuan mereka adalah menghilangkan kerentanan perangkat lunak pada perangkat medis yang berpotensi digunakan untuk membahayakan pasien atau mengganggu fasilitas perawatan kesehatan.

Masa depan perawatan kesehatan berteknologi tinggi juga berarti lebih banyak diagnostik dan prosedur robotik, oleh karena itu perlu lebih banyak peralatan medis dan suku cadang yang didedikasikan untuk digunakan dengan sistem tersebut. Misalnya, XACT Robotics di Hingham, Mass., pengembang Sistem Robot XACT ACE, mengumumkan pada 30 Agustus bahwa mereka berhasil menyelesaikan pendaftaran pasien dalam studi AS pertama yang mengevaluasi XACT ACE untuk digunakan dalam prosedur paru-paru perkutan. Ini termasuk biopsi untuk mengkonfirmasi keberadaan kanker. Sistem robotik hands-free dapat mendeteksi kanker lebih awal dan tidak terlalu invasif.

Sementara itu, iData Research memproyeksikan 3 juta prosedur bedah robotik akan dilakukan setiap tahun pada tahun 2025. Lengan robot pada peralatan seperti Sistem Bedah da Vinci akan membutuhkan banyak instrumen mini yang dikontrol dokter untuk melakukan operasi invasif minimal ini. Operasi robotik menggunakan sayatan yang lebih kecil, sehingga mengurangi kehilangan darah dan jaringan parut, masa rawat inap yang lebih singkat, dan pemulihan yang lebih cepat.

AI berbahan bakar data juga akan tampil ke depan dalam meningkatkan hasil pasien. Indikator yang jelas dari jalur tersebut adalah akuisisi Stryker atas Gauss Surgical of Menlo Park, California. Gauss mengembangkan Triton, platform yang mendukung kecerdasan buatan untuk memantau kehilangan darah selama operasi.

Manufaktur aditif juga akan terus memperluas peran penting dalam memproduksi implan khusus pasien, peralatan dan model pelatihan bedah. Misalnya, Tsunami Medical Italia memukau industri dengan penggunaan laser GE Additive dan sistem pencetakan 3D berkas elektron untuk menghasilkan berbagai implan tulang belakang yang sangat kompleks.

Bagian Kecil, Tantangan Menyortir

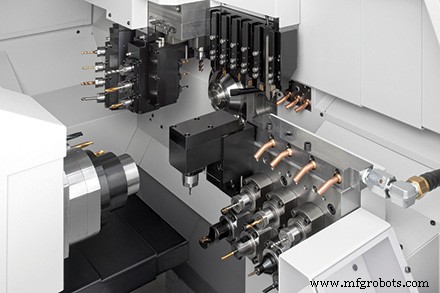

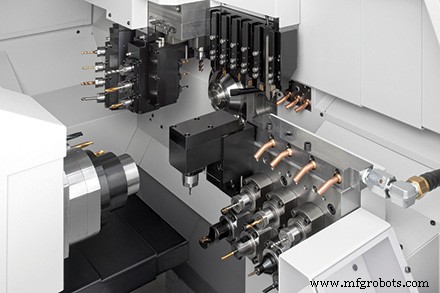

Saat bahan perangkat medis berkembang dan suku cadang menjadi lebih kecil, mesin gaya Swiss seri L dari Marubeni Citizen-Cincom (MCC), Allendale, N.J., menjawab panggilan tersebut.

“Medis memiliki bahan yang belum pernah Anda dengar sebelumnya,” canda Presiden dan COO Brian Such. Bahan keras dapat digunakan untuk bagian sederhana atau komponen yang lebih kompleks yang memerlukan penggunaan banyak alat untuk membuat fitur yang berbeda.

“Mesin seri L kami adalah mesin geng dengan subspindle,” dan keuntungan signifikan mereka untuk produksi medis adalah bahwa mereka modular, seperti dijelaskan. “Dengan sejumlah alat yang tersedia setiap saat, kita cukup menggeser satu dan meletakkan tiga di tempat yang sama.”

Untuk menangani diameter yang lebih kecil yang biasa digunakan oleh bor dan penggilingan medis saat ini, MCC menawarkan percepatan hingga 4x akselerasi. “Alat langsung kami mencapai kecepatan hingga 6.000 atau 9.000 rpm tergantung pada modelnya, tetapi kami dapat meluncur di pemegang alat yang berbeda, dan sekarang kami mencapai 36.000 rpm. Jika itu tidak cukup, kami dapat memasang kembali spindel listrik kami, yang dapat menghasilkan hingga 80.000 rpm.”

Sebagai contoh, Tercatat, pelanggan mungkin mengebor lubang seperseribu, “jadi Anda memerlukan beberapa kecepatan untuk itu–atau menggunakan pabrik akhir 16-perseribu atau bahkan pabrik akhir delapan perseribu untuk bersandar di suatu sudut di suatu tempat. . Dengan spindel listrik 80.000 rpm kami, kami dapat meluncur ke dalam kantong ini. Dan alat yang sama ini dapat digunakan sebagai alat wajah, alat silang, atau alat menghadap ke belakang, jadi ini sangat modular.” MCC telah bermitra dengan penjual spindel berkecepatan tinggi NSK untuk membuat spindel berpemilik ini.

Sekitar dua tahun lalu, MCC memperluas fungsionalitas sumbu B mesinnya dengan memperkenalkan versi ATC (pengubah alat otomatis) dari mesin L20-nya. “Sekarang kami memiliki kemampuan 13 alat pada sumbu B,” kata Such, sedangkan biasanya sumbu B hanya memiliki empat alat–dan itu “adalah barang yang cukup panas untuk pasar medis” mengingat sudut sempit bagian saat ini.

Inovasi MCC lainnya, yang diperkenalkan sekitar tahun 2016, adalah pemotongan getaran frekuensi rendah (LFV). Dalam proses ini, alat mesin “mengosilasi jalur pemotongan sumbu Z atau X, bergerak masuk dan keluar dengan kecepatan yang sangat tinggi untuk membuat sedikit pemotongan udara dan memecahkan chip saat Anda mengerjakan pemesinan,” kata Such. “Bidang medis menyukai teknologi LFV, dan sebagian besar pelanggan yang menggunakannya untuk pertama kali mengatakan, 'Saya tidak akan pernah membeli mesin lagi tanpanya.'” Dengan LFV “Anda 100 persen akan merusak chip; tidak ada di antaranya. Setelah Anda menjalankan proses, itu dijamin. Anda tetap harus mengetahui alat pemotong Anda, dan alat pemotong masih bisa gagal, tetapi masalah pembungkus chip akan hilang.”

Pelanggan MCC berkisar dari OEM dengan 300 atau 400 mesin hingga produsen yang lebih kecil dengan 10 mesin. Dan pelanggan tersebut “membuat semua bagian yang berbeda”, mulai dari sekrup tulang biasa dan sangkar operasi tulang belakang hingga berbagai alat bedah seperti reamer tulang yang diperlukan untuk operasi pinggul dan lutut. Ada sekrup tulang kecil dengan diameter sekitar 4 mm dengan lubang untuk jahitan. "Sembilan alat yang berbeda datang untuk memotong bentuk yang berbeda," kata Such. “Ada banyak fitur di sekrup tulang kecil ini–ini bukan hanya sekrup dengan kepala.”

Setelah bagian-bagian kecil itu dibuat, pemilahan menjadi masalah utama, sambungnya. MCC membuat peralatan otomatisasi yang disesuaikan dengan tugas.

“Bagian-bagian ini sangat kecil sehingga ketika mereka jatuh ke dalam ember, mungkin ada 300 di sana. Jika Anda akan mencoba memilih yang terakhir untuk mencoba mengukurnya, yang mana itu? Kami dapat memiliki perangkat yang memiliki baki yang berbeda untuk menghitung,” kata Such.

Pelanggan dapat menempatkan 100 bagian dalam satu baki, kemudian ketika baki bergerak, letakkan satu di baki berikutnya, 100 di baki berikutnya, satu di baki berikutnya, dan seterusnya. Jika ada 10 nampan, itu bisa berjalan selama delapan jam atau semalam tanpa pengawasan. Dengan mengukur suku cadang secara berkala, pelanggan dapat mengisolasi apakah suku cadang sebelumnya baik atau buruk berkat baki pengumpul.

Keunggulan Enam Sumbu

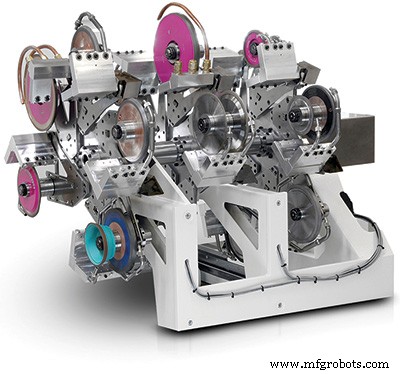

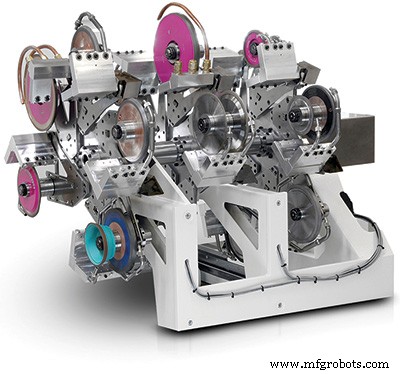

Permintaan yang stabil untuk mesin gerinda alat pemotong Rollomatic USA Inc., Mundelein, Illinois, merupakan indikator yang jelas dari ketahanan manufaktur perangkat medis, tegas Presiden Eric Schwarzenbach.

Di antara banyak instrumen Mesin Rollomatic yang diminta oleh OEM dan produsen kontrak untuk kerajinan adalah berbagai alat pemotong ortopedi seperti serak, bor tulang, perforator tengkorak dan gerinda arthroscopic. Selama pandemi, “pelanggan kami berinvestasi seperti sebelumnya–tidak lebih, tidak kurang” meskipun ada penundaan operasi ortopedi atau elektif. “Ada cukup banyak bisnis untuk membuat perusahaan-perusahaan ini terus berjalan dan untuk menjaga kebutuhan mereka untuk reinvestasi.”

Selama beberapa tahun terakhir, ia mencatat, berbagai instrumen untuk operasi robot semakin diminati. Namun perangkat tersebut menimbulkan tantangan khusus.

“Bor yang digunakan oleh ahli bedah dengan handpiece untuk mengebor tulang berbeda dari apa yang dikeluarkan robot,” jelasnya. “Robot menggunakan latihan lebih lama daripada ahli bedah. Sifat membuat bor panjang lebih sulit daripada bor pendek. Pertama-tama, blanko alat bedah sedang dikerjakan dalam keadaan lunak pada mesin bubut tipe Swiss dan kemudian dikeraskan. Proses ini secara inheren menyebabkan pelengkungan pada blanko ini, dan semakin lama, semakin bengkok. Dan ketika mereka bengkok, kami mengalami masalah saat memuat, menggiling, dan membongkar dengan andal. Saat kami mengajari pelanggan mesin dan penyetelan kami, kami harus sangat berhati-hati untuk mengajari mereka secara mendalam dan memastikan mereka memahami fitur untuk menghindari bengkok kosong. Kosong bengkok sering diluruskan oleh pabrikan, tetapi meskipun demikian mereka tidak pernah sempurna — meskipun mereka tidak harus sempurna. Mesin ini mampu menangani distorsi kecil.”

Semakin robot menjadi industri, “semakin banyak fokus yang harus ada pada titik bor. Sementara seorang ahli bedah selalu dapat mengebor tulang karena ia dapat melihat, melihat, menyesuaikan tangan dan tekanannya sehingga titik tersebut tidak hilang, robot tidak. Jadi, poin-poin itu harus dirancang agar lebih berpusat pada diri sendiri. Kami membantu produsen perangkat medis untuk mengajari mereka seperti apa titik pemusatan diri.”

Schwarzenbach juga mencatat lebih banyak varian dalam stainless 17-4 untuk pemotong ortopedi. “Material menjadi lebih lembut dan tidak terlalu keras, yang merupakan tantangan bagi kami dalam menemukan roda gerinda yang tepat untuk menggilingnya. Seperti yang Anda tahu, semakin lembut bahannya, semakin sulit untuk digiling.” Untuk menjawab kebutuhan itu, Rollomatic telah bermitra dengan produsen roda di Swiss dan AS untuk mendapatkan roda yang cocok untuk bahan yang lebih lembut.

“Semakin lembut bahannya, semakin banyak duri yang terlepas,” Schwarzenbach menjelaskan, “jadi penghilangan duri menjadi masalah. Pelanggan kami biasanya menggunakan sikat nilon untuk menghilangkan gerinda setelah penggilingan, terutama dengan bahan yang lebih lembut. Tetapi tidak ada roda atau proses yang pernah sempurna; akan selalu ada sedikit duri longgar yang perlu dihilangkan dengan beberapa metode. Kami menggunakan sikat nilon atau terkadang diresapi dengan keramik atau abrasif di atasnya untuk menghilangkan gerinda tersebut.”

Genggaman pemutusan cepat untuk peralatan medis adalah area pertumbuhan lainnya, lanjutnya. Alat-alat ini dapat diklik menjadi handpiece oleh ahli bedah atau diamankan ke lengan robot. Genggaman seperti itu “telah menjadi jauh lebih kompleks daripada yang pernah kita lihat. Kami menggunakan penggiling kulit untuk sebagian besar dari mereka.”

Kemampuan enam sumbu Rollomatic adalah pengubah permainan bagi produsen medis yang membutuhkan lebih banyak fleksibilitas untuk pemrograman dan pengaturan roda yang lebih mudah, kata Schwarzenbach.

“Anda tidak perlu menggunakan roda yang rumit; Anda bisa menggunakan roda yang bentuknya lebih lurus, terutama pada titik bor,” katanya. “Anda dapat menghasilkan titik bor lebih mudah daripada pada mesin lima sumbu. Dan jangan lupa:Poin bor sekarang menjadi inklusif hingga 50 hingga 60 derajat. Mereka sangat curam, berbeda dengan bor karbida ke logam pada 120 atau 130 derajat. Alat berat enam sumbu kami benar-benar membantu menggiling titik bor tersebut jauh lebih mudah daripada bersusah payah menyiapkan mesin lima sumbu.”

Dan, pengubah roda cepat Rollomatic menawarkan lebih banyak keuntungan, tambahnya. “Kami telah menjual lebih banyak mesin wheel-changer. Wheel changer dasar memiliki enam stasiun, sehingga Anda dapat memasukkan enam wheel pack untuk meningkatkan fleksibilitas, yang berfungsi untuk batch yang lebih pendek. Batch yang lebih pendek membutuhkan lebih banyak fleksibilitas dengan pergantian yang sering. Mesin wheel changer sangat bagus untuk itu.” Sementara sekitar 80 persen mesin yang dijual Rollomatic ke industri medis mempertahankan spindel standar yang menampung sepasang roda depan dan belakang, beberapa pabrikan "mulai merangkul teknologi baru kami."

Peran Pengujian Kekuatan

Dari persiapan pembuatan hingga setelah suku cadang dibuat, peralatan pengujian paksa dan perangkat lunak terintegrasinya menjalankan fungsi penting untuk produk medis–seringkali dengan tujuan kenyamanan pasien.

Misalnya, kontur dan lapisan jarum dapat diuji seberapa mudahnya mereka masuk ke kulit, sementara perekat dapat dievaluasi seberapa baik mereka menempel pada kulit, atau seberapa mudahnya dilepas.

Sebelum manufaktur, “Anda dapat membuat pengujian untuk memastikan peralatan Anda berfungsi sebagaimana mestinya sebelum Anda menggunakannya dalam manufaktur,” jelas Jacob Morales, teknisi dukungan teknis untuk The L.S. Starrett Co., Athol, Mass. Dan untuk perban, “Anda dapat menguji perekat sebelum menggunakannya di lini produksi Anda,” dalam kelompok yang berkisar, misalnya, dari satu dalam 100 hingga satu dalam 10.000 sampel. “Setelah proses, Anda dapat menjalankan pengujian tersebut lagi untuk memastikan konsistensi.”

Tes semacam itu sangat penting ketika manufaktur sejalan dengan standar ASTM dan ISO serta untuk menghasilkan dokumentasi yang penting untuk keterlacakan, tambah Eric Perkins, manajer teknologi Starrett untuk pengujian kekuatan dan material. Perangkat lunak Starrett memungkinkan pengujian kekuatan dan sifat material, dan hanya dengan mengklik ikon kanan, perangkat lunak dapat melakukan pengujian yang sesuai. Pengukuran gaya mencakup skenario go/no-go termasuk pengujian beban puncak, beban rata-rata, pengujian kompresi, dan lainnya. Jarum suntik, contoh utama yang memerlukan penerapan gaya uniaksial, dapat diuji dengan zat sampel untuk menentukan gaya injeksi untuk laju injeksi yang terkontrol.

Sementara tes ini memberikan informasi sampel, mereka tidak selalu mengembalikan data khusus untuk materi yang menyusun sampel. Pengujian material lebih jauh, menggunakan sifat material untuk menguji perpanjangan dan tegangan-regangan, misalnya.

Perangkat lunak Starrett dapat diintegrasikan ke dalam proses manufaktur, Morales menjelaskan.

“Jika Anda memiliki sistem kekuatan yang menguji sampel, Anda dapat memprogramnya dengan sistem input-output sehingga pengujian berjalan terus-menerus. Peralatan manufaktur memindahkan sampel ke mesin dan mengirimkan sinyal; mesin merespons dengan menjalankan tes dan memberikan output sinyal berdasarkan hasil tes. Peralatan manufaktur Anda yang lain dapat merespons dengan tepat. Jika Anda mendapatkan hasil yang di luar toleransi, sinyal dapat memperingatkan operator.”

Fleksibilitas itu berarti “Anda dapat menghubungkan sistem gaya ke PLC dan menempatkannya sejalan dengan lingkungan produksi, sehingga Anda telah menghilangkan potensi kesalahan entri data manusia dari gambar,” kata Perkins. “Pengguna dapat secara otomatis menguji produk setiap kali diantrekan.”

Dari perangkat lunak kekuatan L1 dasar Starrett hingga opsi L2, L2Plus, dan L3 yang lebih canggih, “kami memberi pelanggan kemampuan untuk menguji persis seperti keadaan standar manufaktur mana pun,” kata Perkins. Dan karena perangkat lunak Starrett kompatibel di seluruh platform, menambahkan sistem optik dan visi menciptakan solusi metrologi yang sangat luas.

Namun, tingkat penyesuaian itu tidak berhenti pada perangkat lunak. Starrett telah bekerja dengan produsen untuk membuat sistem yang sepenuhnya otomatis.

“Kami menggunakan robot untuk memasukkan suku cadang ke dalam sistem uji kekuatan kami,” kata Perkins. “Kami menggunakan gripper pneumatik untuk mengambil bagian-bagiannya.” Dengan platform pengujian yang terus berjalan yang dipadukan dengan tingkat otomatisasi ini, “sistem kami akan memberi tahu apakah Anda memiliki bagian yang baik atau buruk, lalu robot menjalankan program apa pun yang diperlukan dan meletakkan bagian-bagian itu di tempat sampah yang ditentukan.”

Tampilan Gambaran Besar GE

Meningkatkan alur kerja rumah sakit dan mempertahankan ketahanan rantai pasokan telah menjadi perhatian utama GE Healthcare selama pandemi.

“Kami melihat peningkatan permintaan untuk lebih banyak otomatisasi – tidak hanya dari sudut pandang produktivitas biasa tetapi dalam hal memanfaatkan otomatisasi sehingga kami dapat mempertahankan produksi di lokasi yang berbeda,” kata Jimmie Beacham, chief engineer eksekutif untuk manufaktur lanjutan di GE Healthcare di Milwaukee. “Itu lebih mudah daripada harus melatih tenaga kerja baru atau berputar. Ini belum tentu tentang tenaga kerja tetapi keamanan rantai pasokannya di mana otomatisasi masuk akal. Jika saya harus mengalihkan produksi dari satu wilayah ke wilayah lain, akan jauh lebih mudah jika prosesnya sudah otomatis.”

Bagian utama dari filosofi itu adalah pembuktian kesalahan, tambahnya. “Kami akan melatih operator dan memiliki prosedur tertulis,” jelas Beacham. “Sekarang kami sedang melihat penggunaan teknologi lain yang mendigitalkan apa yang perlu dilakukan operator dan yang berinteraksi dengan mereka. Katakanlah Anda memiliki stasiun torsi, di mana Anda mengencangkan baut, diikuti oleh perakitan kompleks dan kemudian sebuah cobot. Kami sedang melihat teknologi yang menghubungkan semua itu secara digital – yang bekerja sejalan dengan operator sehingga berinteraksi dengan orang itu dan tidak mengharuskan operator untuk mengingat semuanya. Itu memberi kami banyak fleksibilitas saat kami membuat produk yang sama di tiga wilayah di seluruh dunia. Kami sekarang memiliki satu proses kontrol. Kami tidak mengandalkan operator yang menghafal prosedur kertas saat mereka harus menelusuri beberapa bagian operasi yang rumit.”

Itu penting untuk GE Healthcare, yang memproduksi serangkaian peralatan diagnostik cerdas. Manufaktur aditif adalah bagian besar dari persamaan, dan GE Healthcare juga telah menyempurnakan prosesnya dalam hal itu.

“Ketika kami pertama kali memulai, mungkin 80 persen hingga 90 persen waktu kami diinvestasikan dalam R&D, mencoba mencari tahu cara kerja aditif, bagaimana Anda mengembangkan bahan dan parameter untuk memenuhi persyaratan teknik kami,” katanya. “Sekarang kami berada di sekitar 80 persen eksekusi, di mana kami memindahkan barang ke produksi, dan 20 persen lainnya dari waktu kami dikhususkan untuk mengembangkan material baru untuk corong baru yang masuk. Kami memiliki fasilitas produksi di Monterrey, Meksiko, dan kami memiliki saluran yang cukup aktif untuk pergi ke sana. Kemudian kami memiliki beberapa aplikasi aditif lain yang kami jalankan pada titik penggunaan.”

Pada akhirnya, meski pandemi terbukti menantang, GE Healthcare telah melewati badai tersebut.

“Tantangan besar kami adalah pasokan, membuat orang aman di pabrik,” kata Beacham. “Dalam beberapa kasus, seperti dengan ventilator, kami sangat mengandalkan otomatisasi untuk memungkinkan kami memenuhi permintaan yang belum pernah terjadi sebelumnya. Kami membawa banyak orang untuk melakukan pekerjaan itu, tetapi kami masih harus menemukan cara kreatif untuk memproduksi volume produk yang sangat dibutuhkan pelanggan kami. Dan kami belajar bahwa kami dapat memproduksi sesuatu secara berbeda; yang telah mengilhami lebih banyak ide.”