Anda Dapat Membawanya:Metode Kerja Hibrida Menggeser Beberapa Tugas Ke Mana Saja

Lonjakan penggunaan alat produksi dan komunikasi digital selama pandemi COVID-19 telah mempercepat masa depan tempat kerja hibrida, di mana beberapa karyawan dan tugas dapat dialihkan ke luar fasilitas manufaktur.

Namun, sementara personel seperti desainer dan insinyur dapat dengan mudah bekerja dari jarak jauh—dan, tergantung pada perusahaan, melakukannya sebelum pandemi—mesin masih membutuhkan operator di lokasi. Meskipun demikian, solusi seperti realitas virtual atau campuran dan konektivitas berbasis cloud mendorong organisasi untuk memikirkan kembali cara mereka menjadwalkan dan melakukan tugas manufaktur tertentu.

Manfaat Hibrida

Dihadapkan tidak hanya dengan kekurangan pekerja terampil tetapi juga kebutuhan untuk mengubah tempat kerja mereka untuk mengakomodasi protokol pandemi, produsen telah mengintensifkan pencarian mereka untuk menemukan dan mengoptimalkan alat digital untuk lingkungan unik mereka.

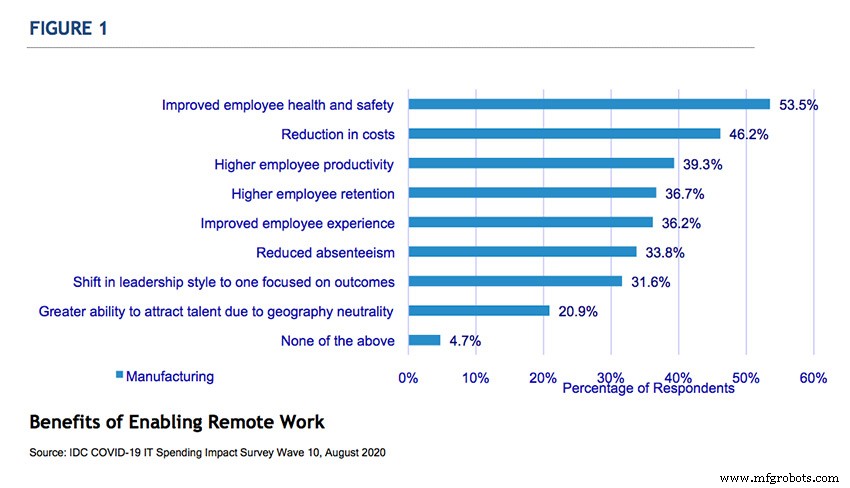

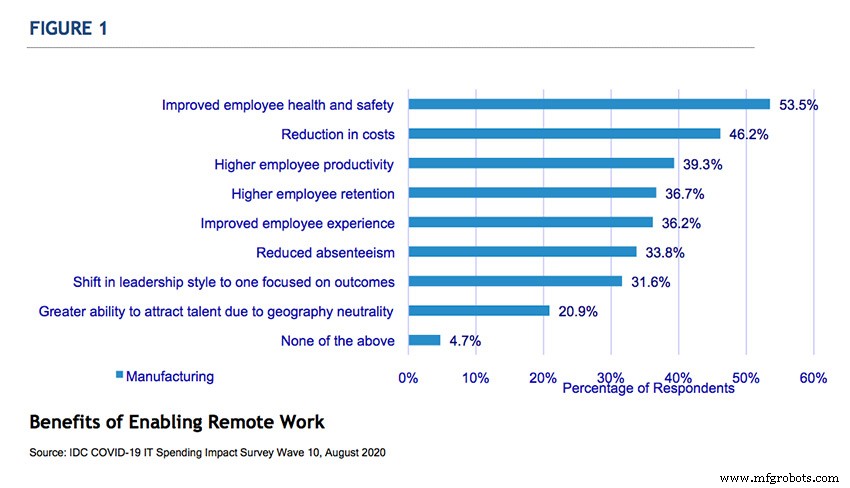

“Sementara manfaat dari perspektif kesehatan dan keselamatan jelas selama pandemi global, produsen khususnya melihat manfaat produktivitas dan retensi karyawan” untuk mengejar pengaturan kerja hibrida, kata Reid Paquin, direktur riset untuk IDC Manufacturing Insights of Needham, Mass. sepertiga juga mengalami pengalaman/kepuasan karyawan yang lebih tinggi, yang menurut kami akan berperan dalam upaya industri untuk menangani masalah bakat/tenaga kerja.”

Selain manufaktur, “sebagian besar OEM besar memiliki elemen layanan lapangan, dan satu masalah yang hampir universal saat ini adalah hilangnya karyawan dan masalah dengan transfer pengetahuan,” kata Charlie Neagoy, wakil presiden senior kesuksesan pelanggan untuk Librestream. “Kami saat ini sekitar tiga juta orang lebih cepat dari jadwal dalam hal pensiun, dan itu telah mempercepat kesenjangan pengetahuan ini. Tenaga kerja hibrida—kemampuan untuk melakukan berbagai hal dari tempat yang berbeda—membantu mengimbangi hilangnya pengetahuan yang berasal dari pensiun dini. Tenaga kerja hibrida dapat menawarkan pekerjaan di seluruh dunia dan berbagai jenis fleksibilitas bagi karyawan mereka.”

Librestream, yang berbasis di Winnipeg, Manitoba, Kanada, menyediakan platform solusi jarak jauh augmented reality (AR). “Manfaat terkait tempat kerja hybrid adalah memungkinkan platform kolaborasi bersama di antara banyak pihak,” tambah Neagoy. “Keselamatan juga merupakan alasan utama untuk menggunakan tenaga kerja hybrid. Banyak lokasi dan peralatan di pabrik berbahaya, jadi mengakses situs dari jarak jauh mengurangi risiko kecelakaan.”

Selanjutnya, inspeksi dan sertifikasi yang diperlukan dapat dilakukan dari jarak jauh, lanjut Neagoy. “Platform Onsight kami memungkinkan kami melacak berapa banyak inspeksi yang dilakukan pelanggan kami setiap minggu. Pelanggan kami melakukan antara 7.000 dan 8.000 inspeksi jarak jauh setiap minggu. Sebelum COVID, kami mencatat sekitar 2.000 inspeksi seminggu.”

Pandemi telah menunjukkan bahwa tenaga kerja hibrida membawa peningkatan ketahanan organisasi dan efisiensi pekerja, menurut Federico Sciammarella, presiden dan CTO MXD, Chicago, yang berfokus pada manufaktur digital dan merupakan bagian dari Manufacturing USA, jaringan 14 lembaga manufaktur maju.

“Jika sebuah organisasi memiliki infrastruktur jaringan yang tepat, dan aman, maka dimungkinkan untuk menjalankan operasi dari jarak jauh,” kata Sciammarella. “Infrastruktur jaringan yang tepat membuat perusahaan lebih tangguh karena individu tetap dapat mengakses data yang diperlukan untuk menjaga operasi tetap berjalan meskipun bekerja dari jarak jauh.”

Bagaimana dan Dimana Memulainya

Seperti halnya transformasi organisasi atau industri, teknologi saja tidak akan menyelesaikan masalah yang muncul. Alat pemantauan dan kolaborasi jarak jauh telah menjadi hal yang biasa, tetapi seperti biasa, perencanaan yang tepat sangat penting untuk merangkul model hibrida.

“Kolaborasi, konferensi video, dan platform/aplikasi berbagi konten adalah beberapa area yang telah diinvestasikan oleh produsen atau ingin berinvestasi untuk memungkinkan model kerja hybrid dengan lebih baik,” kata Paquin dari IDC Manufacturing Insights. “Sebagian besar pabrikan hampir selalu membutuhkan beberapa karyawan di lokasi. Pemeliharaan/manajemen aset adalah salah satu area di mana hal ini akan terjadi; perlu ada seseorang yang memutar kunci pas. Di masa depan, produsen mungkin dapat mengalihkan lebih dari itu ke robot, tetapi saat ini kematangan teknologi dan biaya investasi tidak membuat hal itu menjadi kenyataan bagi sebagian besar produsen.”

Pabrikan yang telah melakukan investasi besar dalam otomatisasi, pengumpulan data, dan konektivitas jarak jauh memiliki infrastruktur untuk mendukung perubahan ini sebelum pandemi, Paquin mengakui. “Kami melihat bahwa produsen yang memiliki sistem cloud, seperti ERP, paling cocok untuk pekerjaan hybrid. Pendekatan terbaik adalah membangun strategi/peta jalan di seluruh organisasi tetapi meluncurkannya dalam langkah-langkah yang lebih kecil. Mulailah dengan fungsi tipe back office, karena lebih sedikit investasi yang diperlukan untuk memungkinkan kerja jarak jauh untuk grup ini. Perhatikan kebijakan kerja jarak jauh yang berlaku dan cara mengelola karyawan jarak jauh, serta sertakan praktik terbaik dan pembelajaran saat Anda terus memperluas ke lebih banyak fungsi.”

Memperhatikan bahwa rata-rata pekerja menghabiskan 240 jam setahun—10 hari—menunggu informasi, Neagoy dari Librestream menyarankan bahwa “jika Anda seorang operator di lantai, strategi yang baik adalah mengambil pengetahuan ahli materi pelajaran dan menanamkannya ke dalam digital instruksi kerja, jadi Anda tidak perlu menunggu ahli itu lagi.”

Menempatkan teknologi baru di tangan pekerja yang tepat sangat penting, lanjut Neagoy. “Jika Anda akan memperkenalkan teknologi baru, mulailah dengan ahli teknologi. Pelanggan kami biasanya melihat distribusi penyerapan pengguna bimodal:Ini sangat berbeda antara orang-orang 10 tahun dari pensiun dan orang-orang kurang dari 10 tahun dalam karir mereka.”

Yakinlah, katanya, bahwa “ini adalah sesuatu yang dapat diimplementasikan dalam tiga bulan. Memang tidak akan terwujud sepenuhnya dalam tiga bulan, tetapi dalam tiga bulan Anda harus bisa menggerakkan jarum.”

Seperti ketika mendekati operasi manufaktur lainnya, kata Sciammarella dari MXD, “tindakan harus direncanakan dengan hati-hati dan holistik, dengan mempertimbangkan alat dasar perbaikan berkelanjutan. Penting untuk terlebih dahulu meninjau apa yang Anda miliki saat ini dan mengapa. 'Mengapa' sangat penting dan mungkin tampak jelas, tetapi tidak selalu demikian, terutama jika Anda memiliki riwayat alur kerja yang panjang. Perusahaan ingin mencapai titik di mana tim mengetahui data dan informasi apa yang dapat didigitalkan—jika belum—dan bagaimana hal itu dapat digunakan untuk mendukung tidak hanya jadwal kerja yang fleksibel tetapi juga proses perbaikan berkelanjutan yang dapat dimanfaatkan dari jarak jauh sehingga produksi dapat terus menghasilkan produk dan mengoptimalkan pekerjaan sesuai kebutuhan.”

Jika sebuah organisasi telah memulai penerapan teknologi cloud untuk data bisnis, ia menambahkan, “itu dapat memanfaatkan teknologi cloud tersebut untuk pengumpulan data operasional dan membuat file dan informasi tersedia untuk tenaga kerja tersebut.”

Keberhasilan Terbaru

Untuk Fives Lund of Seattle, produsen mesin yang sangat disesuaikan, fleksibilitas tempat kerja, dan memiliki alat yang tepat untuk melakukan tugas-tugas penting dari jarak jauh telah menjadi bagian dari budaya selama bertahun-tahun.

Merangkul peluang untuk memastikan karyawan mereka dapat bekerja seefektif mungkin di mana pun mereka berada “telah menjadi proses yang berkelanjutan sejak kami bergabung dengan grup Fives pada tahun 2015,” kata CEO Casey McGarity. “Bahkan sebelum COVID, itu adalah proses dan perjalanan yang berkelanjutan—bukan tujuan.”

Sebelum pandemi, “tenaga kerja kami cukup terkonsentrasi di fasilitas kami di Seattle — tetapi kami selalu memiliki insinyur dan teknisi yang berada di luar peralatan pendukung lapangan,” tambah Jonathan Schwedhelm, insinyur mesin utama dan direktur teknik. “Kami juga mendesain bersama beberapa peralatan otomatisasi kami yang kompleks dengan perusahaan sejenis kami di seluruh dunia.”

Kemudian datanglah pandemi. Dan sementara Fives Lund sejalan dengan perusahaan besar lainnya di wilayahnya sejauh orang-orang yang bekerja dari rumah, “kami memiliki lingkungan yang cukup praktis,” jelas Schwedhelm. “Insinyur dan teknisi kami bekerja sangat erat untuk membangun, menguji, dan mendukung peralatan kami.” Itu berarti menjadi kreatif untuk melanjutkan rekayasa dan mengirimkan peralatan dan mendukung pelanggan.

“Awalnya, itu berarti beberapa insinyur mengambil proyek dan rakitan yang lebih kecil ke rumah untuk dikerjakan. Beberapa teknisi kontrol kami menyiapkan perangkat keras di rumah mereka sehingga mereka dapat memprogram mesin—tetapi itu tidak benar-benar menskala.”

Di situlah Run MyVirtual Machine dari Siemens masuk. Perangkat lunak simulasi operasi mesin “membuka peluang bagi insinyur kontrol untuk dapat mulai membangun 'nyali' kontrol mesin dan menguji kinematika dan operasi, serta mensimulasikan mesin dalam skala besar untuk pastikan mereka melakukan sesuatu secepat yang Anda pikirkan,” kata Schwedhelm.

Run MyVirtual Machine telah mengerjakan proyek yang luar biasa yang dimulai setahun sebelum pandemi, lanjutnya.

“Pada tahun 2019, kami mulai mengerjakan sebagian besar peralatan otomatisasi, dan pelanggan kami mengharuskan kami untuk menggunakan kontrol CNC Siemens. Kami akrab dengan sejumlah sistem kontrol NC yang berbeda, tetapi mesin yang kami buat memiliki beberapa kinematika yang sangat unik, dan kami tahu itu memiliki beberapa rintangan teknis besar yang harus kami hilangkan sebelum perangkat keras tersedia—dan pastikan kami dapat melakukannya tanpa harus duduk di depan panel kontrol di fasilitas kami ini.”

Meskipun berpengalaman dengan perangkat lunak pemodelan lainnya, ia melanjutkan, “karena ini adalah proyek Siemens, kami pertama kali dapat memanfaatkan alat ini—menggunakannya dalam perencanaan, menggunakannya untuk mengurangi risiko dan memastikan bahwa kami membuat keputusan yang baik saat kami mengikuti proses desain. Dan sekarang rantai pasokan menjadi masalah yang lebih besar dan waktu tunggu untuk komponen kontrol kami dapat menjadi tantangan, ini memungkinkan kami terus bergerak tanpa benar-benar terhenti.”

Budaya Core to Fives Lund adalah fakta bahwa "insinyur kami—mekanik, elektrik, dan perangkat lunak—sering bekerja bahu-membahu di lantai dan benar-benar membangun mesin dan pemecahan masalah," catat McGarity. “Paling tidak, para insinyur tersedia untuk mengunjungi lantai pabrik saat mereka mengalami masalah” atau untuk membantu dalam perencanaan, perakitan, atau pengujian. Sejauh para insinyur tidak "di luar sana secara aktif berpartisipasi" dalam tugas-tugas di toko, "mereka sangat terlibat dalam perencanaan hal-hal itu".

Mengatasi masalah inti penerapan alur kerja hibrida di bidang manufaktur, McGarity mencatat bahwa sementara staf lantai toko harus tetap berada di lokasi, “sangat sulit dan sangat berbeda bagi Fives Lund untuk tidak memiliki insinyur di sana untuk membantu proses itu. Seperti banyak perusahaan, kami menimbang risiko COVID vs. risiko budaya dan efisiensi yang datang dengan memiliki tim yang kuat dan kohesif. Alat yang kami miliki membantu menjaga budaya itu. Kami mulai dengan kelompok yang sangat sehat dan kuat, tetapi otot-otot kolektif itu sedikit berkurang, bahkan dengan alat yang bagus. Semakin efektif alatnya, semakin mampu kita mempertahankan kekuatan lebih lama. Tapi kita juga perlu kembali dan mengingatkan diri kita sendiri:'Kita lebih kuat saat kita dekat secara fisik'.”

Beradaptasi dengan Alur Kerja yang Disesuaikan

Solusi hybrid juga hadir secara alami di Sandvik Coromant, yang tidak hanya menyediakan alat yang mendorong peluang kerja jarak jauh bagi pelanggannya, tetapi juga menyesuaikan alur kerja di pabrik alat pemotongnya sendiri.

“Memiliki teknologi, sejauh CAD/CAM, telah membantu kami, tetapi jelas kami masih membutuhkan orang di sini untuk menjalankan peralatan tersebut,” kata Manajer Unit Produksi Richard Boyle. “Kami tidak sampai pada titik di mana peralatan kami mati—kami masih membutuhkan operator kami di sini—tetapi ini memberi kami kesempatan yang baik untuk bergerak maju dengan aspek teknik lantai pabrik kami, dengan teknisi pabrik berada di kantor, di lantai produksi dan juga dapat bekerja dari rumah dalam persentase waktu.”

Ketika pandemi melanda, desainer Sandvik juga bekerja dari jarak jauh hampir sepanjang waktu, kata Boyle, bersepeda satu ke lantai toko setiap minggu dengan jadwal bergilir untuk memberikan dukungan produksi sambil juga membatasi paparan satu orang. Sementara itu, perusahaan menggunakan apa yang disebutnya produksi tanpa awak, operator mesin bergantian "ketika kami memiliki peralatan yang memiliki otomatisasi di dalamnya dan berjalan tanpa kehadiran operator".

Boyle menjelaskan bahwa antara dua shift operator mesin delapan jam, interval empat jam dijadwalkan. Dengan dua sel yang berlawanan satu sama lain, jadwal tersebut dapat diatur sedemikian rupa sehingga hanya satu operator yang harus berada di lokasi untuk menghadiri gangguan di kedua sel. “Kami memiliki orang-orang yang mulai bekerja hampir sepanjang waktu untuk memastikan kami memiliki cakupan penuh.”

Dia juga memuji kemitraan Sandvik dengan Microsoft dan teknologi realitas campuran HoloLens untuk memfasilitasi pekerjaan hibrida. “Sebagian besar teknologi yang kami gunakan dalam produksi dari MES dan dasbor kami—semua data yang tersedia—datang melalui solusi mereka. Kami mengalami pemadaman di sana-sini, mungkin selama beberapa jam di mana kami tidak dapat masuk ke layanan, tetapi jumlahnya sedikit dan jarang.”

Selama pandemi, Sandvik memesan peralatan baru yang diterbangkan dari Swedia ketika semua perjalanan penumpang dibatalkan, kenang Boyle. “Daripada menunggu hingga perjalanan diizinkan lagi dan teknisi dari Swedia dapat datang dan menyelesaikan pemasangannya, melalui penggunaan teknologi seperti HoloLens, kami dapat meminta staf pemeliharaan lokal kami bekerja langsung dengan individu ini, yang dapat melihat langsung melalui perhatikan apa yang mereka lakukan dan pastikan kami berfokus pada hal yang benar untuk menjalankan dan mengoperasikan mesin ini.”

Pada akhirnya, kata Boyle, menyeimbangkan alur kerja hibrida dan tradisional “selalu menjadi perjuangan. Itu adalah sesuatu yang harus Anda kerjakan. Dengan hybrid, kami tidak mengatakan siapa pun 100 persen jauh. Jika Anda dapat mencoba membuka proses menjadi jarak jauh yang tidak cukup siap untuk itu, terkadang sulit untuk menariknya kembali. Kami sangat lambat dan teliti dalam membuka proses hingga hibrida, memastikan kami mampu mempertahankan dan memodifikasinya dengan cepat agar tidak gagal.”

Untuk pelanggan, Sandvik menyediakan produk yang siap dari jarak jauh termasuk CoroPlus Machining Insights dan CoroPlus Process Control, kata Jeff Rizzie, direktur penjualan mesin digital untuk Amerika.

Machining Insights adalah platform perangkat lunak sebagai layanan yang memantau kondisi mesin, jelas Rizzie. “Kami dapat mengetahui apa yang terjadi dengan alat mesin tertentu hanya dengan masuk ke sebuah situs. Saya dapat memahami data penggunaan, berapa banyak bagian yang saya buat, dan melihat penjadwalan dan beberapa titik data yang datang langsung dari mesin. Jenis solusi ini memiliki nilai yang luar biasa, bahkan dari sudut pandang operasi. Sekarang saya tidak lagi harus berada di lantai toko untuk memahami apa yang terjadi di toko saya dengan menggunakan data dengan cara yang benar.”

Kontrol Proses CoroPlus melangkah lebih jauh dalam mengukur kesehatan seluruh proses manufaktur, lanjut Rizzie. “Itu dapat melakukan kontrol adaptif dan mengesampingkan mesin. Jika mendeteksi tabrakan atau alat yang rusak, secara otomatis dapat mematikan mesin. Itu dapat mengeluarkan perintah untuk memperoleh alat saudara atau alat yang berlebihan dan memulai kembali pembuatan. Dan, ini dapat membantu pemesinan tak berawak—ini menambah ukuran keamanan ekstra untuk proses tersebut.”

Selain itu, Sandvik berusaha untuk "meningkatkan" karyawannya agar lebih membekali mereka untuk mendukung pelanggan dari jarak jauh, kata Annika Langeen, wakil presiden pemasaran Amerika. “Kami telah melengkapi Sandvik Coromant Center kami dengan teknologi terbaru untuk memungkinkan dukungan jarak jauh dalam proyek pelanggan dan kelas pelatihan virtual langsung,” katanya. “Dengan teknologi audio dan video terbaru, pelanggan dapat melihat apa yang terjadi di dalam dan di luar alat berat di Sandvik Coromant Center kami dan berinteraksi dengan pakar jas kuning kami secara real time dari lokasi mana pun yang mereka inginkan. Selama bertahun-tahun, kami juga telah menawarkan program e-learning yang ekstensif untuk memberikan pengetahuan pemotongan logam kepada pelanggan, siswa, dan karyawan. Participants can take the training program and get certified from wherever they like, any time.”

Hybrid Work in the Future

Digital manufacturing is often touted as a worker recruiting and retention tool. IDC’s Paquin concurs.

“Hybrid/remote work can broaden a candidate pool for certain roles, and we hear consistently from manufacturers that it is the younger portion of their workforce that desires more flexibility and options around work models,” he noted. “For an industry that struggles to attract new talent, not adopting hybrid work models could make this even more of a challenge.”

The big challenge, noted Librestream’s Neagoy, “is simply understanding where a hybrid workplace can be applied. Eighty percent of the workforce is in the field, so creating hybrid workforces can be an overwhelming prospect. The recipe for success in implementing a hybrid workforce is to identify very clear business objectives. Have something that’s quantifiable and measurable, and start small. If you’ve got different functional areas that are essentially duplicates of one another, pick one and get to success with that and then apply what you learned across the whole organization.”

Note, too, that “there’s a weird duality with how people adapt to hybrid workforces,” Neagoy advised. “The people with the most knowledge about the business can be the ones who are least technologically adept. Let the experienced employees know that new hybrid technologies aren’t there to help them—they’re there to help others.”

While platforms and technologies that exist to make hybrid a reality transitioned during COVID, the problem now is “how to integrate them in a way that will be effective for each company’s needs,” Sciammarella observed. “Are the right networks and connectivity—i.e., 5G—present, and how can their security be ensured? This can be costly and will require careful thought as to how to incorporate these tools and platforms in the most economical way possible.

“MxD has always seen companies who are digitally enabled fare better when crises arise. The pandemic was no different,” he continued. “Organizations are on different paths to accomplish digital transformation—and those who were more advanced naturally could transition easily to hybrid practices in general.”

Ultimately, just because the tools are available to create a hybrid workforce, it’s really down to the culture of a given business and its willingness “to invest in meaningful change for its company to not only survive but to thrive. Honestly, the biggest challenge is culture change. In manufacturing, people are creatures of habit, and it is difficult to break out of that. The other big challenge is the financial costs of going digital to empower a hybrid workforce,” Sciammarella noted. “It is extremely hard for small businesses to evaluate what could bring the most return on investment when there is so much out there.”