Apa Itu Proses Die Casting Tekanan Tinggi (HPDC)

Pernah bertanya-tanya bagaimana cara membuat suku cadang kendaraan yang kompleks seperti blok mesin, powertrain, dan komponen suspensi? Bandingkan bagian besar ini dengan komponen ringan seperti alat bedah di industri medis. Die casting bertekanan tinggi, proses manufaktur yang populer, dapat memproduksi rangkaian produk ini.

Apa yang membuat proses ini begitu populer dengan aplikasi yang tersebar luas? Anda akan menemukan ini dan lebih banyak lagi tentang teknis prosesnya di artikel ini. Ini menjelaskan proses die casting HPDC, aplikasinya, dan kelebihannya sehingga Anda dapat membuat keputusan yang tepat tentang apakah proses tersebut tepat untuk kebutuhan manufaktur Anda.

Apa itu Pengecoran Die Tekanan Tinggi?

Die casting bertekanan tinggi adalah proses dimana logam cair dimasukkan ke dalam die dan dipadatkan untuk mendapatkan komponen yang diinginkan. Logam cair dipaksa, di bawah tekanan tinggi (umumnya tekanan hidrolik), di dalam rongga die dan tekanan kuat mengamankannya di dalam. Setelah pemadatan selesai, pelepasan casting dilakukan dengan membuka die. Setelah pengeluaran produk akhir, die dikunci lagi untuk siklus produksi berikutnya. Perkakas die casting bertekanan tinggi terdiri dari dua blok baja yang membentuk dua ujung rongga die yang membentuk objek yang diinginkan.

Sejarah Evolusi Pengecoran Die Tekanan Tinggi

Proses die casting berasal dari pertengahan 1800-an untuk industri percetakan. Menuangkan kombinasi timah dan timah ke dalam cetakan baja menghasilkan kunci mesin cetak. Setelah itu, proses tersebut mendapatkan popularitas di berbagai industri lainnya. Menggunakan beberapa bentuk cetakan dalam die casting dapat menciptakan beragam produk. Dari tahun 1914 dan seterusnya, proses manufaktur mulai menggunakan bahan lain seperti paduan seng dan aluminium (yang umum digunakan dalam industri saat ini). Selain itu, sebagian besar paduan yang digunakan industri saat ini tersedia pada pertengahan tahun 1930-an.

Bagaimana Cara Kerja Die Casting Tekanan Tinggi?

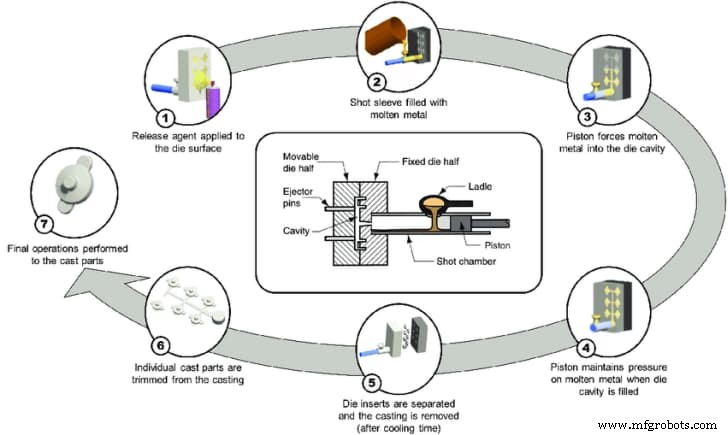

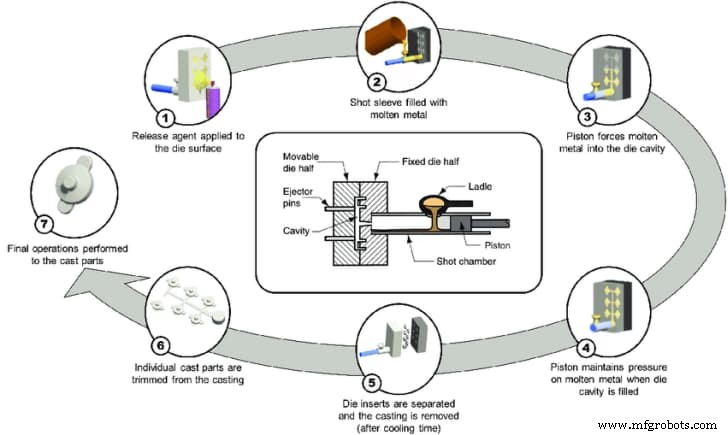

HPDC biasanya bekerja pada 4 proses persiapan cetakan, injeksi, ejeksi, dan perawatan pasca pengecoran. Mungkin ada variasi dalam metode untuk memenuhi kebutuhan produk yang berbeda. Penyempurnaan ini meliputi pengecoran vakum vakum, pengecoran pengisian lambat, dan pemrosesan logam semipadat (SSM), dll. Namun, langkah-langkah prosedural umumnya adalah sebagai berikut:

1. Persiapan Cetakan

Pada awal siklus produksi, penting untuk membersihkan cetakan die cast untuk menghilangkan kotoran. Kemudian lumasi dinding bagian dalam cetakan. Ini mengatur suhu cetakan dan memungkinkan pelepasan produk cor dengan mudah.

2. Injeksi

Tuang logam cair ke dalam ruang tembakan, lalu masukkan ke dalam cetakan. Ada 2 metode dimana proses injeksi ini dapat terjadi. Ini adalah ruang panas dan injeksi ruang dingin.

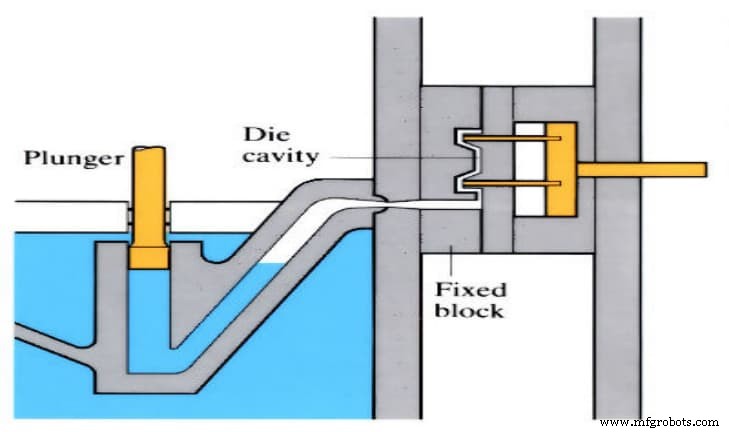

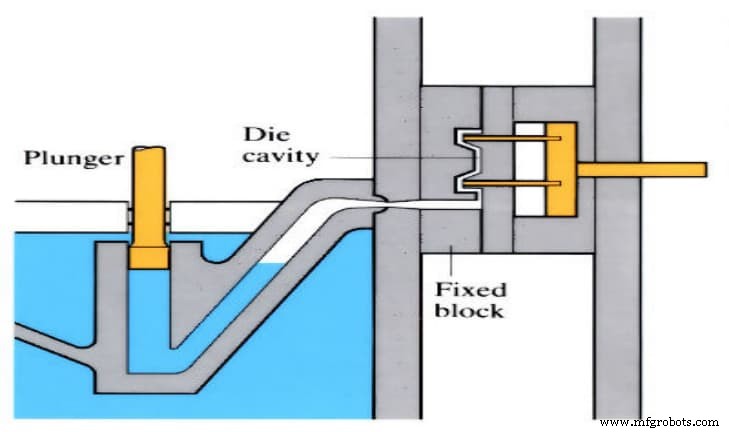

Injeksi Ruang Panas

Dalam metode ini, celupkan sistem injeksi ke dalam tungku peleburan. Logam cair membuat jalan melalui pendorong tembakan ke dalam nosel dan, setelah itu, mati. Metode ini cocok untuk logam seperti seng, magnesium, dan timbal.

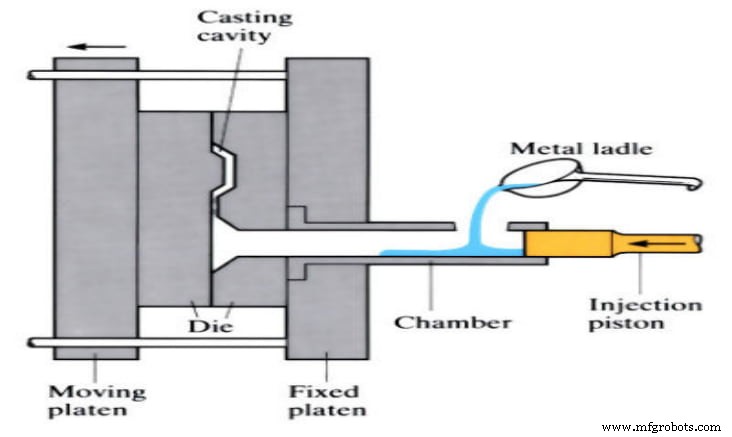

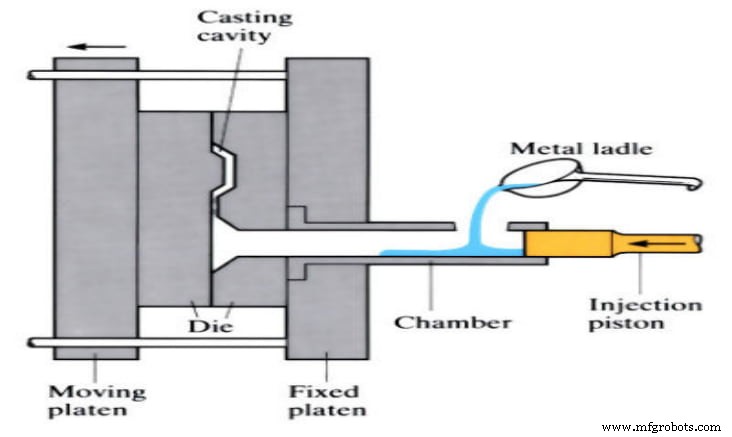

Injeksi Ruang Dingin

Dalam metode ini, tuangkan logam cair dengan tangan atau melalui mekanisme otomatis, ke dalam selongsong ruang dingin. Kemudian, paksa pendorong hidrolik melalui selongsong. Plunger ini menyegel port dan memaksa logam masuk ke dalam die. Setelah pemadatan selesai, lepaskan plunger dan kemudian buka die untuk mengeluarkan rongga. Metode ini cocok untuk padatan dengan titik leleh tinggi seperti aluminium, kuningan, dan magnesium. Proses ruang dingin, selanjutnya, menggunakan injeksi horizontal atau injeksi vertikal.

Magnesium dapat bekerja dengan proses injeksi ruang dingin dan ruang panas. Biasanya, bagian kecil dan rumit diproduksi melalui mesin ruang panas karena mesin ini memiliki batasan ukuran. Selain itu, suku cadang die casting seng bertekanan tinggi biasanya lebih kuat daripada suku cadang die casting bertekanan aluminium.

Proses injeksi, dalam kedua metode, terjadi pada tekanan tinggi yang biasanya berkisar antara 1.500 hingga 25.000 PSI. Proses ini berlangsung dalam sepersekian detik. Cetakan harus benar-benar disegel dan disimpan di bawah tekanan tinggi ini agar pemadatan terjadi. Tekanan hidraulik dapat memampatkan gas apa pun yang terperangkap di dalam cetakan dan memberi makan penyusutan pemadatan selama proses pendinginan. Kekuatan hingga 4000 ton tersedia secara komersial untuk mengamankan die dan menahan tekanan tinggi.

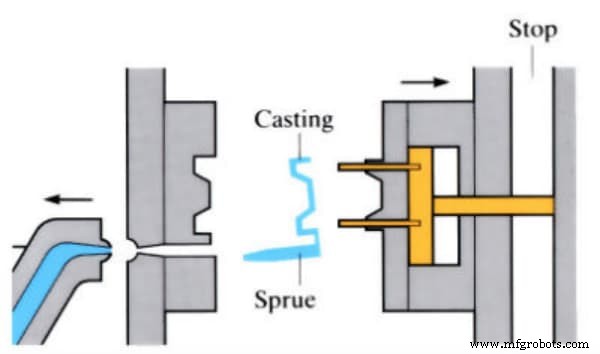

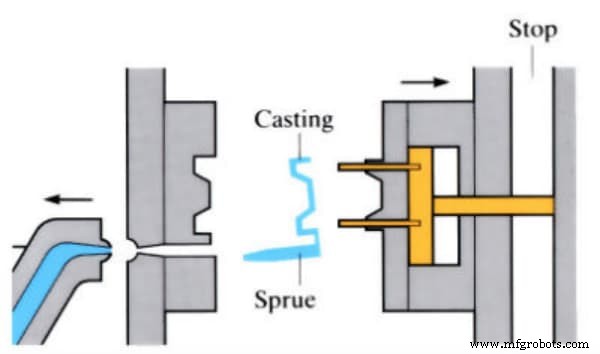

3. Penghapusan Bagian

Setelah memastikan bahwa semua logam cair telah mengeras, keluarkan rongga dari cetakan. Pin ejector dapat melepaskan rongga. Pin ejektor biasanya ditampilkan di ujung cetakan yang dapat digerakkan dan mendorong keluar bagian pengecoran yang dipadatkan dari rongga.

4. Pemangkasan

Langkah terakhir dari die casting bertekanan tinggi melibatkan penghilangan bahan tambahan dari produk dan cetakan. Sebuah trim die, saw, dll, dapat melakukan proses trimming. Selain itu, sisa logam dapat digunakan kembali dan didaur ulang dalam siklus produksi berikutnya.

Jika Anda mencari lebih banyak die casting, Anda mungkin tertarik dengan panduan kami tentang die casting bertekanan rendah untuk memperkaya pengetahuan Anda!

Keuntungan Pengecoran Die Tekanan Tinggi

Die casting bertekanan tinggi adalah proses yang populer di berbagai industri karena beberapa manfaatnya dibandingkan dengan proses manufaktur lainnya. Berikut adalah beberapa keuntungannya.

– Tingkat Produksi Lebih Tinggi

Proses pengecoran tekanan tinggi menghasilkan tingkat produksi yang lebih tinggi daripada pengecoran tekanan rendah atau gravitasi. Penggunaan tekanan tinggi memungkinkan injeksi logam cair pada kecepatan tinggi yang menghasilkan tingkat produksi yang lebih tinggi. Dengan demikian, membuat proses ini populer dalam produksi volume tinggi.

– Suku Cadang Berkualitas Baik Diproduksi

Selain itu, pengecoran bertekanan tinggi memberikan kualitas yang baik dalam hal akurasi dimensi dan permukaan akhir yang unggul. Produk dengan presisi tinggi tidak memerlukan proses pemotongan ekstra yang bisa memakan waktu dan biaya. Permukaan akhir yang baik memudahkan proses pelapisan. Selain itu, keunggulan produk die casting bertekanan tinggi mencakup keseragaman yang sangat baik dan sifat mekanik yang optimal.

– Produk Dinding Tipis

Tekanan tinggi dalam proses die casting ini memungkinkan penampang yang lebih tipis daripada proses casting lainnya. Mendapatkan ketebalan dinding di bawah 0,40 mm dimungkinkan sesuai dengan kebutuhan dan ukuran komponen Anda. Dinding tipis membantu dalam pengurangan berat produk. Ini juga memungkinkan penambahan sisipan (juga disebut sebagai bagian "co-cast") seperti sekrup dan liner, di dalam produk selama proses pengecoran. Dengan demikian, membantu dalam mengurangi jumlah komponen selama perakitan.

– Mencapai Desain Kompleks

Proses die casting memungkinkan penggunaan berbagai bentuk die. Fleksibilitas dalam bentuk cetakan berarti bahwa bagian yang kompleks dapat diproduksi, selama proses pengecoran, sehingga membantu dalam perakitan yang kompleks.

– Mati Tahan Lama

Dies yang digunakan dalam proses memiliki umur yang tahan lama yang berarti dapat digunakan kembali dalam beberapa siklus produksi. Ini mengurangi biaya per unit produk die casting.

Aplikasi Die Casting Bertekanan Tinggi

Karena kualitas unggul produk yang diperoleh melalui HPDC, proses tersebut telah menemukan berbagai aplikasi penting dalam beragam industri.

– Industri Otomotif

Die casting bertekanan tinggi dapat menghasilkan berbagai komponen struktural otomotif aluminium dan magnesium. Itu membuat suku cadang seperti blok mesin, kotak kotak roda gigi, bak oli, dudukan mesin, dan suku cadang struktural seperti balok lintas mobil.

– Industri Medis

Ini juga merupakan teknik yang populer dalam memproduksi alat bedah ringan di industri medis. Selain itu, peralatan medis dan peralatan pencitraan produksi tinggi, pompa infus, dll., juga diproduksi menggunakan proses HPDC.

– Industri Dirgantara

Karena kemampuan untuk memproduksi desain dan otomatisasi yang kompleks dan rumit, proses ini sangat populer di industri kedirgantaraan. Paduan aluminium, seng, dan magnesium digunakan untuk memproduksi suku cadang mesin untuk aplikasi luar angkasa.

RapidDirect – Layanan Die Casting Bertekanan Tinggi Khusus

Penting untuk memilih proses manufaktur dan keahlian yang tepat untuk produk Anda. Di RapidDirect, kami memberi Anda akses ke tim insinyur profesional dengan pengalaman luas dalam layanan die casting. Keahlian tim kerja kami menempatkan kami di tempat yang lebih baik untuk memberi tahu Anda dan menjawab pertanyaan apa pun yang mungkin Anda miliki.

Kami memiliki pabrik yang kuat dan fasilitas canggih untuk memproduksi produk berkualitas tinggi. Terlebih lagi, kami memiliki waktu tunggu yang cepat dan memberikan penawaran online yang cepat dan analisis DFM gratis untuk mengunggah file desain. Anda dapat yakin bahwa kami memberikan yang terbaik dengan harga pasar yang kompetitif.

FAQ

Q1. Mengapa disebut die casting?

Pasalnya, proses tersebut menggunakan dies. Dies adalah cetakan baja yang sebagian besar diproduksi oleh mesin CNC di mana logam cair disuntikkan. Ini dibagi menjadi dua bagian:setengah tetap yang digabungkan ke mesin casting dan setengah ejector bergerak.

Q2. Apa perbedaan die casting dengan metode produksi casting lainnya?

Die casting memiliki banyak keuntungan yang sama seperti produk gravity-cast, seperti kekakuan, penampilan, dan nuansa logam padat; sifat kekuatan lelah yang diuji; kemampuan peredam suara yang baik; pelindung EMI bawaan untuk aplikasi elektronik. Namun, khususnya, die casting memungkinkan produksi yang cepat dengan presisi dimensi yang sangat baik yang seringkali menghilangkan semua kebutuhan untuk pemesinan. Selain itu, pengecoran pasir membutuhkan cetakan baru untuk setiap produksi sementara pengecoran cetakan permanen lebih lambat dibandingkan dengan pengecoran HPDC.

Q3. Apa perbedaan antara die casting tekanan rendah dan tekanan tinggi?

LPDC memiliki rentang tekanan antara 0,08-0,15 MPa sedangkan HPDC memiliki rentang antara 30-70 MPa. Tingkat produksi di LPDC rata-rata dengan siklus casting yang lambat. Sedangkan HPDC memiliki tingkat produksi yang lebih tinggi dengan siklus casting yang lebih cepat. HPDC menghasilkan produk dengan porositas dan permukaan akhir yang baik. Di sisi lain, LPDC tidak menghasilkan porositas di dalam casting, tetapi permukaannya rata-rata.