Proses Manufaktur Die Casting Secara Detail

Die casting adalah proses pengecoran logam ditandai dengan penggunaan rongga cetakan untuk menerapkan tekanan tinggi pada logam cair. Cetakan biasanya dikerjakan dari paduan kekuatan tinggi, beberapa di antaranya mirip dengan cetakan injeksi.

Kebanyakan die casting terbuat dari logam non-ferrous, seperti paduan seng, tembaga, aluminium, magnesium, timbal, timah, dan timah, serta paduannya. Tergantung pada jenis die casting, mesin die casting ruang dingin atau mesin die casting ruang panas diperlukan.

Dalam postingan ini, topik utamanya adalah proses pembuatan dari pengecoran mati. Untuk memberi Anda pemahaman yang komprehensif tentang proses die casting, kami akan memperkenalkan Anda dasar 2 jenis mesin die casting dan prosedur pembuatan terperinci . Setelah membaca postingan tersebut, Anda akan sangat mengoptimalkan proses produksi.

1. Dua jenis mesin die casting

Mesin die casting dapat dibagi menjadi dua jenis, mesin die casting ruang panas dan mesin die casting ruang dingin . Perbedaannya terletak pada seberapa besar kekuatan yang dapat mereka tahan. Tekanan tipikal berkisar antara 400 hingga 4.000 ton.

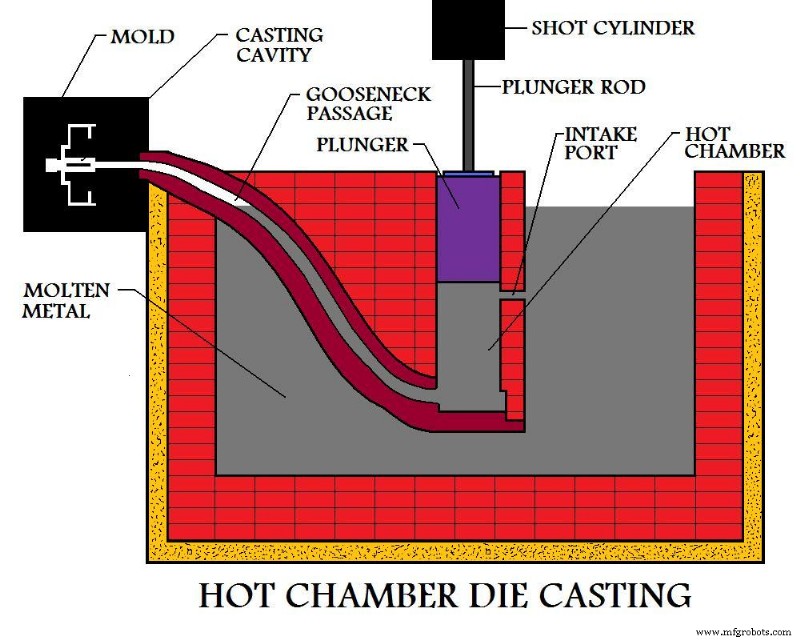

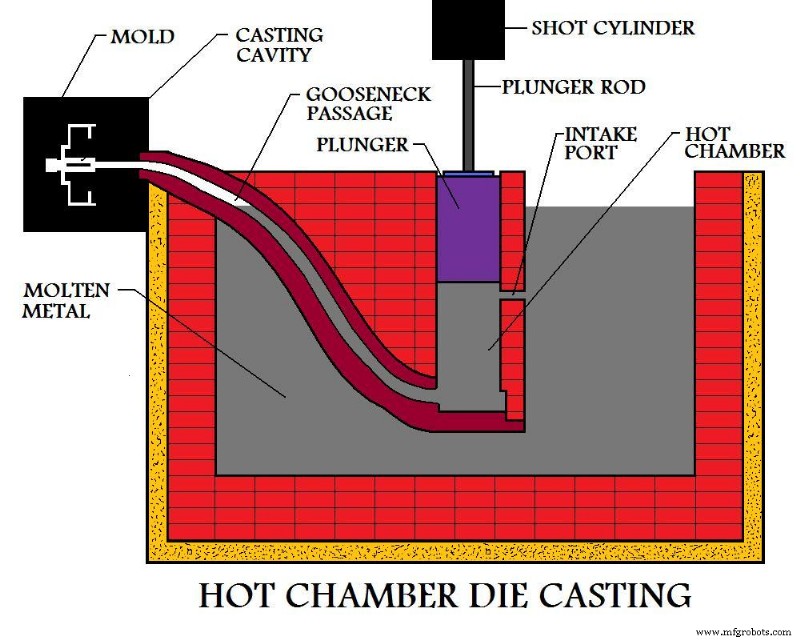

1.1 Mesin die casting ruang panas

Pengecoran ruang panas, terkadang disebut sebagai pengecoran gooseneck , bergantung pada kumpulan logam cair untuk mengisi cetakan di bawah tekanan. Pada awal siklus, piston mesin berada dalam keadaan ditarik, di mana logam cair dapat mengisi "leher angsa".

Piston bertenaga pneumatik atau hidrolik meremas logam dan mengisinya ke dalam cetakan. Keuntungan dari sistem ini termasuk waktu siklus yang cepat (sekitar 15 siklus per menit), otomatisasi yang mudah , dan kemampuan untuk melelehkan logam .

Namun, kelemahannya termasuk ketidakmampuan untuk die-cast logam dengan titik leleh tinggi , serta pengecoran aluminium , karena aluminium akan membawa besi keluar dari kolam cair.

Dengan demikian, mesin die casting ruang panas biasanya digunakan untuk paduan seng, timah, dan timah. Selain itu, die casting ruang panas lebih diterapkan untuk die casting coran kecil, daripada coran besar.

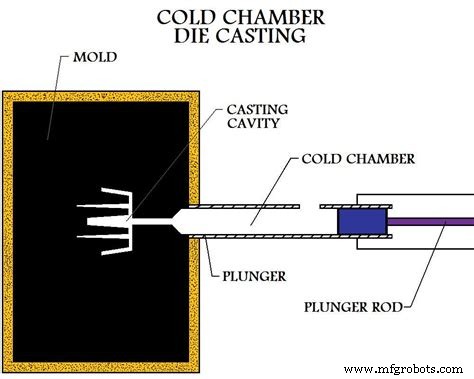

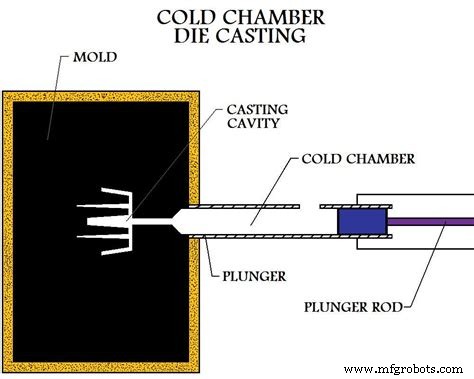

1.2 Mesin die casting ruang dingin

Cold die casting dapat digunakan untuk logam die casting yang tidak dapat digunakan dalam proses die casting ruang panas, termasuk paduan aluminium, magnesium, tembaga, dan seng dengan kandungan aluminium yang lebih tinggi.

Dalam proses ini, logam harus dilebur terlebih dahulu di wadah terpisah . Sejumlah logam cair kemudian dipindahkan ke ruang injeksi atau nosel yang tidak dipanaskan. Logam ini disuntikkan ke dalam cetakan dengan tekanan hidrolik atau mekanis.

Karena kebutuhan untuk mentransfer logam cair ke dalam ruang dingin, kerugian terbesar dari proses ini adalah siklus waktu yang lama .

Mesin die casting ruang dingin juga tersedia dalam tipe vertikal dan horizontal. Mesin die casting vertikal biasanya mesin kecil, sedangkan mesin die casting horizontal tersedia dalam berbagai model.

2. Langkah-langkah pembuatan terperinci dalam die casting

Proses die casting bertekanan tinggi terdiri dari empat langkah, termasuk persiapan cetakan, pengisian, injeksi, dan pengocokan, yang juga merupakan dasar untuk berbagai proses die casting yang lebih baik.

2.1 Persiapan

Dalam proses persiapan, perlu untuk menyemprotkan pelumas ke dalam rongga. Selain membantu mengontrol suhu cetakan, pelumas juga dapat membantu mengeluarkan hasil coran, kemudian cetakan dapat ditutup kembali.

2.2 Mengisi

Logam cair diisi ke dalam cetakan dengan tekanan tinggi , yang berkisar antara 10 hingga 175 MPa. Ketika logam cair diisi, tekanan dipertahankan sampai pengecoran mengeras.

2.3 Injeksi

Die kemudian dibuka dan tembakan (tembakan berbeda dari casting karena mungkin ada beberapa rongga dalam die, menghasilkan beberapa casting per tembakan) dikeluarkan oleh pin ejector.

Injeksi tekanan tinggi menghasilkan pengisian cetakan yang sangat cepat sehingga logam cair dapat mengisi seluruh cetakan sebelum bagian mana pun mengeras. Dengan cara ini, diskontinuitas permukaan dapat dihindari bahkan pada bagian berdinding tipis yang sulit untuk diisi.

Kebanyakan die casting dapat digunakan untuk melakukan struktur yang tidak dapat diselesaikan dengan casting, seperti pengeboran dan pemolesan.

2.4 Kocok lepas

Proses shake out membutuhkan pemisahan memo, termasuk gerbang, pelari, taji, dan flash. Proses ini biasanya dilakukan dengan cara mengekstrusi hasil casting melalui dressing die khusus. Metode jatuhan pasir lainnya termasuk menggergaji dan menggiling.

2.5 Pemeriksaan cacat

Cacat dapat diperiksa setelah proses shake out selesai. Cacat yang paling umum termasuk stagnasi dan cold heading.

Itu saja yang perlu Anda ketahui ketika Anda perlu memproduksi produk berkualitas melalui teknologi die casting. Tinggalkan komentar di bawah jika Anda memiliki pertanyaan.

Catatan: Kami tidak memiliki gambar yang digunakan dalam posting ini. Jangan ragu untuk menghubungi kami jika itu milik Anda, dan kami akan menghapusnya secepat mungkin.