Cacat Die Casting: Jenis, Penyebab, dan Cara Mencegahnya

Proses die casting melibatkan penerapan tekanan tinggi pada logam cair, proses yang mirip dengan cetakan injeksi plastik. Namun, die casting adalah kompleks, dan banyak faktor yang dapat membahayakan kualitas produk die-cast. Cacat die casting sekarang menjadi perhatian utama karena kontrol bahan baku yang longgar, proses dan perencanaan produksi yang tidak memadai, dan lainnya.

Akibatnya, ketidakmampuan untuk mengatasi cacat casting ini dengan benar akan memengaruhi kualitas produk akhir. Namun, satu hal penting yang perlu diperhatikan adalah Anda mungkin tidak dapat menghindari setiap cacat selama proses die casting . Dalam kasus seperti itu, desainer mungkin harus memodifikasi desain cetakan.

Oleh karena itu, kami akan membahas berbagai jenis cacat die casing dalam artikel ini, merinci penyebabnya, solusi, dan cara mencegahnya. Mari kita langsung ke dalamnya!

Cacat Die Casting s :Jenis, Penyebab , dan Solusi s

Di sini, kami akan membahas berbagai cacat dan solusi die casting. Cacat ini sering terjadi karena pengisian yang salah atau fase pemadatan yang tidak memadai, dan ada dua kategori utama:

Internal Cacat Die Casting

Jenis cacat pengecoran ini sulit ditemukan, dan melemahkan ketahanan struktural komponen. Dua cacat pengecoran internal utama adalah:

1. Porositas Gas

Ini melibatkan pembentukan gelembung di gips setelah pendinginan. Anda akan melihat porositas gas sebagai struktur bulat atau oval pada tubuh bagian die casting, dan mereka juga memiliki permukaan yang halus, putih cerah atau kuning.

Sebagian besar logam padat tidak dapat menampung sejumlah besar gas terlarut, tetapi logam cair dapat. Akibatnya, gas dalam logam padat membentuk rongga atau gelembung di dalam gips saat mendingin. Ini sering terjadi selama fase pemadatan, dan Anda mungkin melihat beberapa lubang di dalam gips. Bergantung pada tingkat keparahan porositas gas, ini dapat menyebabkan jenis cacat lain dan meningkatkan tingkat skrap.

Penyebab:

- Melepaskan hidrogen dari paduan logam cair – Temperatur peleburan yang lebih tinggi sering menyebabkan kelarutan hidrogen yang lebih tinggi dalam paduan logam cair. Pendinginan dan pemadatan yang terlibat dalam die casting mengurangi kelarutan hidrogen dan melepaskannya dari logam cair. Akibatnya, terjadi porositas gas.

- Terlibat gas dalam proses pengisian paduan logam – Proses die casting melibatkan pengisian paduan logam cair ke dalam cetakan dengan kecepatan dan tekanan tinggi. Oleh karena itu, turbulensi dapat terjadi jika paduan cair tidak dapat mengalir secara stabil dan teratur, sehingga menyebabkan porositas gas.

- Gas dari bahan pelepas cetakan – Bahan pelepas cetakan biasanya terurai dan melepaskan gas saat dipanaskan oleh paduan logam cair. Akibatnya, penguapan gas dapat terjadi karena penggunaan bahan pelepas cetakan yang berlebihan.

Solusi:

- Kontrol proses peleburan dengan melelehkan bahan mentah dalam ruang hampa di bawah fluks atau di sekitar gas dengan kelarutan rendah untuk mencegah udara mencapai logam cair.

- Pastikan Anda memastikan ingot paduan logam yang bersih dan kering.

- Gunakan parameter die casting yang jelas, termasuk kecepatan injeksi.

- Panjang sprue dan runner yang cukup akan membantu paduan cair mengalir dengan stabil dan mengeluarkan gas dengan mudah.

- Pilih agen pelepas jamur berkualitas tinggi dan gunakan dalam jumlah yang wajar.

2. Porositas Penyusutan

Porositas susut terbentuk selama proses pendinginan dan pemadatan pengecoran, dan paduan logam menyusut setelah pendinginan. Oleh karena itu, kemungkinan besar cacat ini terjadi tanpa tindakan pencegahan yang memadai. Namun, itu menjadi cacat ketika penyusutan yang tidak merata membuat bentuk terdistorsi atau membuat lubang pada gips.

Porositas susut dapat terjadi sebagai susut terbuka, melengkung, dan susut tertutup, yang mempengaruhi tegangan logam. Anda akan melihat cacat ini sebagai tepi bersudut, dan mungkin juga disertai retakan atau patahan dendritik.

Penyebab:

- Desain sistem pendingin yang tidak masuk akal.

- Pembukaan cetakan terlalu dini.

- Menggunakan suhu penuangan yang sangat tinggi.

Solusi:

- Tingkatkan struktur casting secara keseluruhan.

- Desain ulang sistem (gerbang) yang berjalan agar memiliki riser yang memungkinkan aliran logam cair terus menerus.

- Masukkan pendingin internal, kumparan pendingin, atau rusuk untuk meningkatkan pembuangan panas.

- Sesuaikan suhu pengecoran untuk mengurangi defisit volume total.

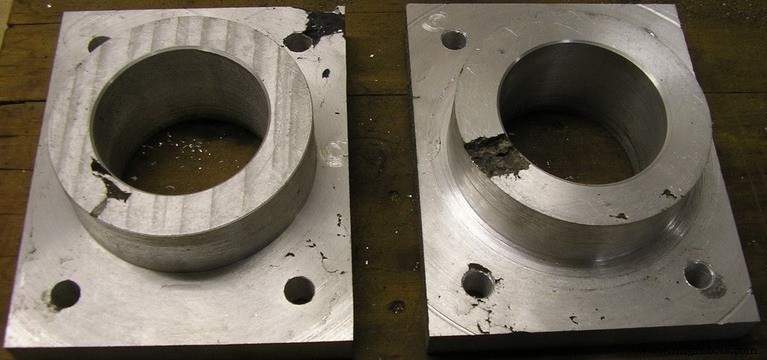

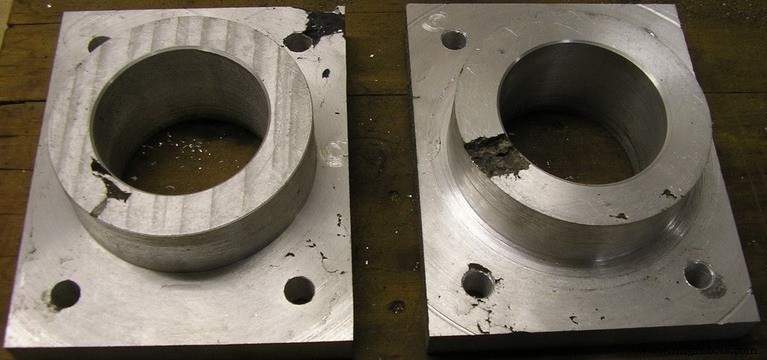

3. Inklusi

Ini adalah lubang berbentuk tidak teratur di dalam casting atau di permukaannya. Dengan inklusi, ada partikel pasir, material, sampah, atau produk deoksidasi yang tidak diinginkan dalam pengecoran logam. Penyertaan dapat memengaruhi fungsi mekanis pengecoran logam, dan dapat diidentifikasi menggunakan sinar-X atau UT.

Penyebab:

- Kotoran dari logam karena pemurnian yang tidak tepat atau polusi sampah.

- Kemurnian muatan tungku rendah.

- Interaksi logam dengan atmosfer sekitarnya atau dengan permukaan cetakan.

- Pencantuman terlalu banyak grafit dalam bahan pelepas cetakan.

Solusi s:

- Pastikan muatan tungku murni.

- Pemurnian cairan logam yang tepat dengan menghilangkan terak secara menyeluruh.

- Bersihkan rongga cetakan dan sendok dengan benar.

- Jika bahan pelepas cetakan mengandung grafit, pastikan pencampuran dan pengadukan merata.

Dangkal Mati Mentransmisi Cacat

Jenis cacat pengecoran ini sering terlihat, dan merusak permukaan komponen dan kualitas estetikanya. Mereka termasuk:

1. Retak

Retak terjadi ketika material pecah karena adanya tegangan di dalam dan di luar material. Mereka muncul sebagai pola tidak teratur atau linier pada permukaan die casting. Retakan pertama terjadi selama proses pendinginan dan pemadatan.

Hal ini terjadi karena bahan geometri rongga tidak dapat menyusut dalam keadaan alaminya. Akibatnya, tegangan sisa menghasilkan retakan atau deformasi pada cetakan. Retak bentuk kedua terjadi karena adanya gaya luar pada komponen. Gaya berasal dari fase pemotongan atau cetakan selama pengeluaran bagian.

Retak adalah hasil dari elemen paduan yang tidak tepat yang terkandung dalam paduan cetakan. Jadi, Anda ingin menggunakan elemen paduan yang benar saat meleleh. Selain itu, mengoptimalkan struktur komponen dan memastikan ketebalan dinding yang seragam akan mencegah cacat ini. Pengeluaran bagian die casting yang seimbang juga merupakan solusi yang baik untuk cacat casting ini.

2. Tutup Dingin

Di sini, ada garis linier tidak beraturan pada permukaan gips. Garis-garisnya sempit dan kecil, dengan tepi halus yang mungkin memanjang dengan kekuatan eksternal. Cacat penutupan dingin pada die casting bertekanan terjadi ketika ada peleburan yang tidak tepat dari dua bagian depan logam cair di rongga die. Akibatnya, ada titik lemah yang tersisa pada komponen.

Temperatur leleh yang rendah, kecepatan injeksi yang rendah, desain sistem gating yang tidak masuk akal, dan fluiditas paduan yang buruk adalah beberapa penyebab cold shut. Inspeksi visual akan membantu Anda menemukan cacat ini. Cara yang baik untuk menghindari penutupan dingin adalah dengan meningkatkan suhu cetakan dan logam cair. Anda juga dapat mengubah ukuran dan posisi permainan sambil meningkatkan kecepatan pendorong.

3. Retak Jaringan

Retakan jaringan muncul sebagai lekukan dan tonjolan seperti rambut atau jaring pada permukaan bagian cetakan. Tonjolan die meluas dengan peningkatan waktu die casting. Ini dapat terjadi karena rongga die yang kasar, suhu pengisian yang tinggi, material pengecoran yang tidak tepat, dan perlakuan panas yang tidak tepat.

Bahan cetakan die casting dan proses perlakuan panas Anda harus memadai untuk menghindari cacat ini. Selanjutnya, Anda harus memastikan pemanasan cetakan yang merata dan cukup untuk menghilangkan tekanan internal. Keseimbangan termal rongga cetakan harus dipastikan dengan metode pendinginan yang tepat. Anda menginginkan tingkat kekasaran yang baik untuk proses die casting. Oleh karena itu, Anda harus memoles rongga die dan sistem gating secara teratur.

4. Seret dan Solder

Drag adalah cacat yang terjadi sejajar dengan arah bukaan die. Mereka muncul sebagai goresan seperti strip pada permukaan komponen casting. Hasil penyolderan dari pelekatan abnormal rongga die dan paduan logam. Ini muncul sebagai kelebihan atau kekurangan bahan di beberapa area komponen.

Cacat pada die casting bertekanan ini disebabkan oleh paduan cair yang terlalu panas, kerusakan pada permukaan rongga die, atau sudut draft yang tidak mencukupi. Mekanisme injeksi yang tidak masuk akal dan kualitas bahan pelepas cetakan yang buruk juga dapat menyebabkan cacat ini.

Oleh karena itu, sebaiknya gunakan agen pelepas berkualitas tinggi dan optimalkan mekanisme ejeksi Anda. Jika ada kerusakan pada permukaan rongga cetakan, pastikan Anda melakukan perbaikan yang tepat. Anda juga dapat menyesuaikan arah gerbang untuk menjaga inti mati dalam kondisi yang tepat.

5. Berkedip

Cacat die casting ini memberikan bentuk lembaran logam tipis dan tidak beraturan pada bagian die-cast. Beberapa penyebabnya termasuk kecepatan injeksi yang tinggi, suhu pengarsipan yang tinggi, sampah yang tidak bersih pada permukaan perpisahan, dan kekuatan penjepitan die yang tidak mencukupi. Oleh karena itu, Anda harus menggunakan parameter pemrosesan yang benar dan memastikan perawatan die secara teratur untuk mencegah kerusakan ini.

6. Melepuh s

Die casting melibatkan kompresi udara di mesin dan mengeluarkan bagian dari cor dengan katup vakum, overflow, atau ventilasi. Udara yang tertinggal di dalam akan larut dalam logam yang meleleh dengan distribusi yang merata. Turbulensi membuat udara terkonsentrasi, menyebabkan rongga bertekanan tinggi – melepuh.

Cacat pada die casting bertekanan ini tetap tersembunyi jika suhu komponen rendah, sehingga mengurangi kekuatan komponen. Dalam kasus di mana suhu tinggi, Anda melihat gelembung di permukaan. Oleh karena itu, parameter die casting Anda harus memadai. Anda juga harus mengoptimalkan sistem gating Anda untuk memastikan kinerja ventilasi yang tepat.

7. Deformasi

Ini terjadi ketika bentuk bagian akhir tidak sesuai dengan gambar. Deformasi terjadi karena pelepasan gerbang yang tidak tepat, desain cor yang buruk, pembukaan cetakan prematur, mekanisme ejeksi yang tidak memadai, dan hambatan selama ejeksi pengecoran.

Oleh karena itu, Anda harus memastikan bahwa Anda memilih mekanisme pelepasan gerbang yang sesuai. Selain itu, sesuaikan waktu pembukaan cetakan untuk memastikan kekakuan. Mengoptimalkan desain pengecoran struktural dan menghilangkan faktor pembongkaran yang tidak menguntungkan juga membantu mencegah cacat ini.

8. Tanda Alur

Ini adalah garis-garis dan garis non-arah pada permukaan bagian die casting yang berbeda warna dari dasar casting. Logam cair yang memasuki rongga seringkali membentuk lapisan tipis yang tidak lengkap yang dapat diisi dengan logam cair. Pengisian ini meninggalkan jejak pada komponen.

Penyebab lain dari tanda aliran termasuk suhu die rendah, tekanan pengisian rendah, pelumas berlebih atau zat pelepas cetakan, dan area penampang kecil. Oleh karena itu, Anda harus meningkatkan suhu die, menyesuaikan kecepatan injeksi, luas penampang, dan parameter casting lainnya.

9. Pengisian Singkat

Pada defek pada die casting bertekanan ini, beberapa material mungkin hilang pada area permukaan gips. Ini terjadi karena fluiditas paduan logam yang buruk, suhu pengisian yang rendah, tekanan injeksi yang rendah, kondisi pengisian yang buruk, dan penggunaan pelumas yang berlebihan.

Cara yang baik untuk menghindari pengisian yang singkat adalah dengan memilih paduan logam yang tepat. Ini akan membantu jika Anda juga meningkatkan suhu mati dan pengisian serta kecepatan dan tekanan injeksi. Memperbaiki desain sistem gating dan pengalihan aliran cairan logam juga akan membantu mencegah pengisian singkat.

10. Laminasi s

Laminasi berasal dari tumpang tindih dua lapisan yang dipisahkan selama proses pengisian. Cacat pada die casting bertekanan ini sulit dideteksi. Mereka muncul setelah operasi pra-penyelesaian seperti sandblasting dan tumbling.

Dampak antara pengecoran dan sisipan selama fase ini menyebabkan pengangkatan lapisan seng. Akibatnya, kotoran dan cairan bisa tersembunyi di tengah lapisan tersebut. Zat tersembunyi mungkin muncul di permukaan selama proses penyelesaian permukaan seperti galvanisasi dan pengecatan, memperburuk hasilnya.

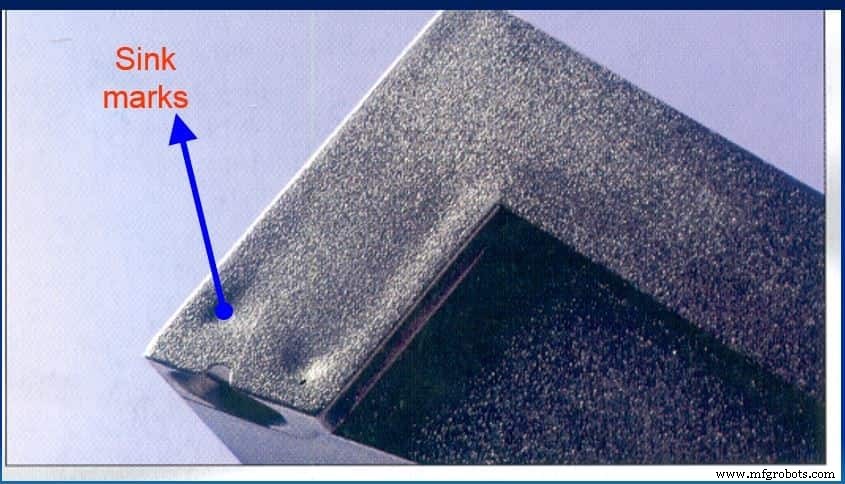

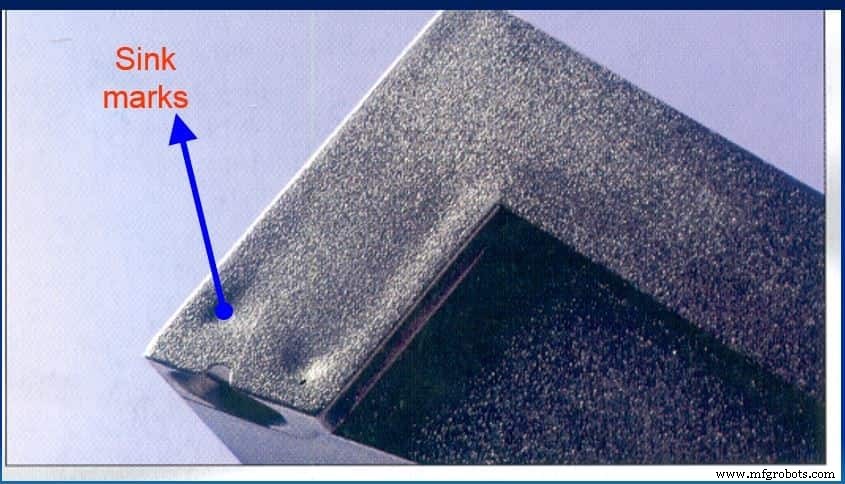

11. Tenggelam

Ini adalah depresi pada permukaan casting bersama dengan area berdinding tebal. Tenggelam disebabkan oleh tekanan rendah injeksi, ketebalan dinding cor yang tidak rata, panas berlebih sebagian pada die, dan waktu penahanan tekanan yang singkat.

Anda dapat memastikan ketebalan dinding yang merata dengan mengoptimalkan desain pengecoran. Selain itu, Anda dapat mencegah sink dengan meningkatkan kinerja ventilasi rongga die dan meningkatkan tekanan injeksi. Meningkatkan waktu menahan tekanan juga merupakan metode yang efektif.

Kiat Menghindari Cacat Die Casting

Cacat die casting terjadi karena berbagai alasan. panduan desain cetakan . yang bagus akan efektif. Namun, tips 'prinsip pertama' berikut akan membantu Anda menghindari cacat ini:

Sistem Peringkat yang Efektif

Sistem penilaian yang efektif akan memberi tahu Anda jika Anda mengurangi cacat atau situasinya semakin buruk. Sistem peringkat akan membantu Anda mengetahui jika Anda memerlukan koreksi. Ini penting karena Anda ingin mengatasi cacat sebelum mencapai tingkat klimaks.

Porositas gas, penyusutan, dan inklusi adalah cacat utama dalam pengecoran mati bertekanan yang memerlukan penilaian untuk mengetahui tingkat keparahannya. Karena Anda tidak dapat meningkatkan sesuatu tanpa mengukurnya, Anda memerlukan sistem penilaian yang efektif untuk menghindari cacat ini.

Tebal Dinding Kanan

Ketebalan dinding memainkan peran besar dalam cacat pengecoran, dengan dinding yang berbeda menghasilkan hasil yang berbeda. Dinding tipis akan membuat paduan logam membeku, meningkatkan deformasi. Ketebalan dinding minimum untuk magnesium dan aluminium adalah 1,5 – 2,5 mm, dan 1,0 mm untuk seng.

Waktu Pengisian yang Tepat

Waktu pengisian dimulai saat paduan pertama kali mencapai gerbang dan berakhir saat rongga terisi. Berikut adalah panduan untuk waktu pengisian maksimum untuk sebagian besar casting:

| Paduan | Dinding tipis <2mm | Tembok rata-rata >2mm |

| Aluminium Sekitar 2kg | .09 detik | .1 detik |

| Seng Sekitar 1,4kg | .03 detik | .05 detik |

| Magnesium Sekitar 1kg | .02 detik | .03 detik |

Anda dapat memprediksi waktu pengisian yang tepat menggunakan perhitungan PQ2. Perhitungan memprediksi perubahan kecepatan gerbang dan mengisi waktu dengan mengubah salah satu dari ini:

- Area gerbang

- Ukuran pendorong

- Tekanan hidrolik mesin

- Pengaturan kecepatan pendorong

Pola Aliran Logam Kanan

Faktor kunci dalam desain gerbang adalah aliran logam, yang merupakan fungsi dari standar desain. Langkah-langkah sederhana ini akan membantu Anda menggunakan pola aliran logam yang tepat:

- Gunakan perhitungan PQ2 untuk menentukan ukuran gerbang dan pendorong, pastikan Anda menggunakan waktu pengisian, kecepatan gerbang, dan tekanan rongga yang benar

- Kemudian bagi pemain menjadi beberapa zona

- Bagilah gerbangnya agar setiap zine terisi secara bersamaan

- Alur melintasi pemeran

- Hindari pencampuran cacat casting

Suhu Die yang Tepat

Anda harus menggunakan suhu yang tepat untuk menghindari cacat casting. Suhu rendah mendinginkan logam cair dan dapat mempengaruhi permukaan dengan meningkatkan bagian yang dipadatkan. Persentase logam padat yang tinggi menyebabkan aliran menjadi kaku dan tidak akan tercampur dengan baik. Akibatnya, mungkin ada aliran dingin, yang menyebabkan kerusakan.

Bekerja dengan Langsung Cepat ke Hindari Cacat Die Casting

Memahami cacat die casting dan penyebabnya sangat penting untuk memastikan kualitas suku cadang. Namun, masih banyak yang perlu diketahui, jadi yang terbaik adalah bermitra dengan ahli die casting. RapidDirect menawarkan layanan die casting kustom terbaik dengan bahan terbaik, teknisi profesional, dan proses mutakhir.

Kami mendekati proyek Anda dengan tujuan untuk memastikan kualitas terbaik. Teknisi kami juga terus memantau prosesnya. Dengan demikian, kami dapat menghapus proses yang tidak efisien dan hanya menggunakan teknik berkualitas tinggi. Unggah file desain Anda hari ini, dan dapatkan penawaran instan.

FAQ

Bagaimana Cara Mengurangi Cacat Casting?

Anda dapat menghindari cacat casting dengan menggunakan sistem rating yang efektif. Menggunakan ketebalan dinding yang tepat. suhu mati, dan pola aliran logam juga merupakan solusi yang efektif.

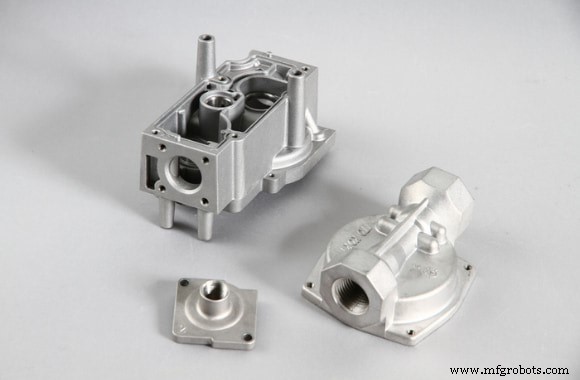

Apa Manfaat Die Casting?

Proses die casting populer untuk pembuatan komponen di industri otomotif. Desainer dan produsen juga menggunakan proses ini untuk membuat perangkat keras dekoratif dan komponen lain yang lebih kecil.

Bagaimana Cara Menghilangkan Porositas dalam Pengecoran?

Desain cetakan yang baik akan membantu Anda menghilangkan porositas gas. Anda juga dapat menghilangkan cacat ini dengan menambahkan nitrogen ke logam aluminium sebelum menuangkan. Panjang sprue dan runner yang cukup akan memastikan aliran paduan yang stabil untuk mengeluarkan gas dengan mudah.